常顶空冷器分布管数值模拟及腐蚀研究

2017-03-15张宏飞于凤昌崔新安

张宏飞,于凤昌,崔新安

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

常顶空冷器分布管数值模拟及腐蚀研究

张宏飞,于凤昌,崔新安

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

近年来常压塔顶空冷系统的腐蚀问题已经开始威胁到整个蒸馏装置的安全、稳定、长周期运行。空冷器分布管是整个空冷系统流体分布的关键,采取恰当有效的方法,研究分布管流体分布及腐蚀问题是非常必要的。采用数值模拟方法来研究分布管内流体的流动情况,预测管道可能出现较大腐蚀的部位,为腐蚀监检测布点提供可靠的理论依据,亦可为分布管的优化设计提供参考。

空冷器 分布管 CFX 数值模拟 腐蚀

近年来随着加工原油的劣质化及混合掺炼等原因,常压塔顶(常顶)空冷系统的腐蚀问题日益凸显[1-3],经常是开工不久,空冷器的管束便逐渐开始出现腐蚀减薄或穿孔现象。常顶空冷系统的腐蚀问题已经开始威胁到整个常减压蒸馏装置的安全、稳定、长周期运行[4-6]。空冷器分布管是整个空冷系统流体分布的关键,所以采取恰当有效的方法,研究分布管流体分布及腐蚀问题是非常必要的。

以ANSYS CFX 14.0为平台,采用计算流体力学的方法来研究某炼油厂常顶空冷器分布管内流体的流动情况,通过分析流速流态、压力及剪切应力分布,预测出管道可能出现较大腐蚀的部位,为腐蚀监检测布点提供可靠的理论依据,亦可为分布管的优化设计提供参考[7]。另外,分布管出口流体各项数据还可以为空冷器的数值模拟提供较为准确的入口条件,为下一步的数值模拟工作打下良好的基础。

1 数值模拟

1.1 模型建立及网格划分

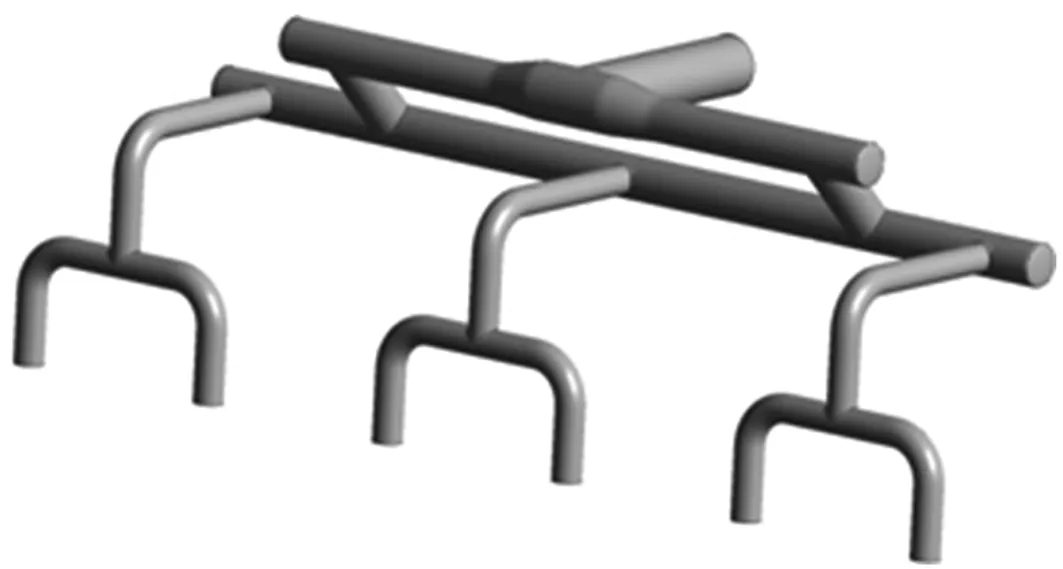

运用SolidWorks软件建立分布管三维实体模型,结构见图1。

图1 分布管实体模型

考虑到六面体网格相较四面体网格在流体力学模拟方面的优势,分布管模型划分为六面体网格。

1.2 模拟条件设定

根据实际运行工况,鉴于计算机软硬件限制和计算效率两方面因素,分布管内介质考虑换热、相变;流体设置为不凝气C2H6、气体C5H12、液体C5H12、气体C9H18、液体C9H18、水蒸气H2O及液态水H2O的多相混合物;各相均为连续流体,并考虑浮力影响;传热模型选热能模型;相间传输模型为混合模型;考虑C5H12,C9H18和H2O热相变相间传质,传热为双热阻模型;参考压力设为0.155 MPa。

入口条件读取预模拟的各相分布及流速。考虑壁面换热,并取预先模拟的壁面换热系数平均值作为壁面条件。求解精度设置为高精度,时间步长选择自动控制时间步长(Auto Timescale),残差选择均方根残差,RMS收敛条件设为1.0×10-4。用以上各条件设置进行数值模拟,并检测收敛情况,待收敛后分析模拟结果。

2 模拟结果分析

2.1 流速流态

由于分布管中气相体积占绝对优势,流速流态主要由气相决定,液相被气相夹带,因此可以用气相为例分析流场内流线图,见图2。从图2中可见,在分布管三通、弯头和大小头等管件附近可见明显流速流态变化,导致这些部位容易发生冲刷腐蚀,应予以重点关注。

图2 速度流线

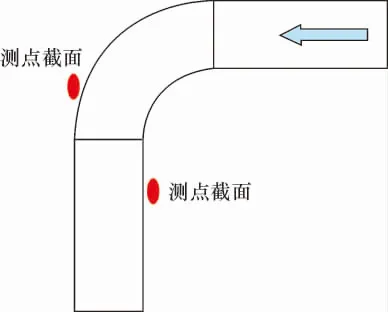

可在弯头部位布置测厚点,见图3,监测此处壁厚,以免发生腐蚀破坏。

图3 弯头测厚点布置示意

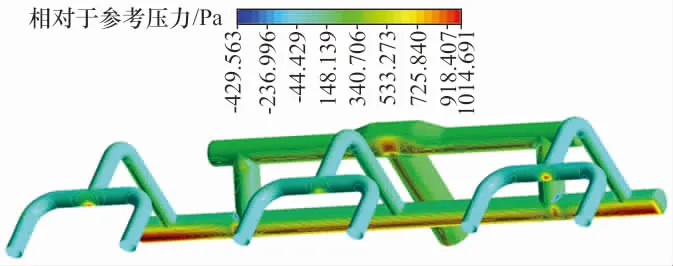

2.2 管壁压力

分布管管壁所受压力云图见图4,从图4可以看出,图中红色部位所受压力最大。压力大的部位所受流体冲击力也大,容易受到冲击腐蚀。

图4 管壁压力云图

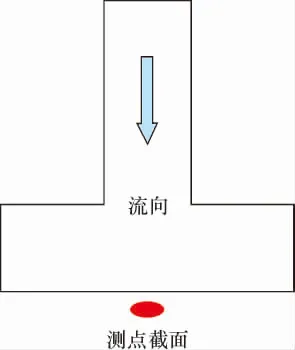

综合流速流态及压力云图分析可以发现,在分布管三通部位,正对流体方向管壁所有流体冲击压力较大,尤其当流体方向与重力方向一致时。因此应考虑在该部位布置定点测厚等腐蚀监检测手段,见图5。

图5 三通测厚点布置示意

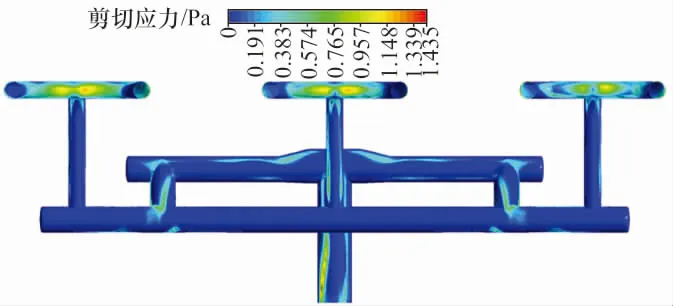

2.3 壁面剪切应力

图6为分布管管壁所受C5H12相壁面剪切应力的云图,图6中红色部位为剪切应力较大部位,此处受流体冲刷较严重,一般位于受流体冲击压力较大部位的邻近区域。

图6 壁面剪切应力云图

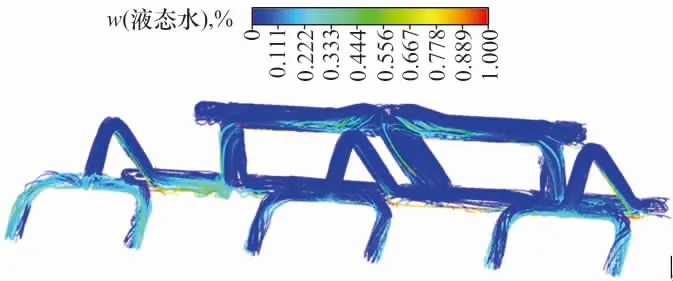

2.4 液态水分布

图7为以流线图颜色显示的液态水分布流线图,从图7可以看出,在水平管段液态水出现在管道下部,在接近出口的竖直管段液态水分布在管道两侧。

图7 液态水质量分数

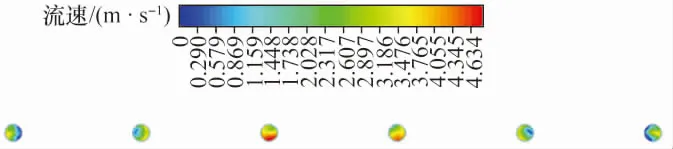

2.5 出口流速

分布管出口处流速云图见图8。从图8可以看出,中间两出口的流速较两侧的流速要大,说明该分布管的结构有待进一步优化。结合分布管液态水分布及流速分析可以发现,在分布管出口附近外侧流速较大,且液态水含量也较大,这就会使这些部位容易发生腐蚀破坏,应该予以重点关注,必要时可以布置相应的测厚点。

图8 各出口流速云图

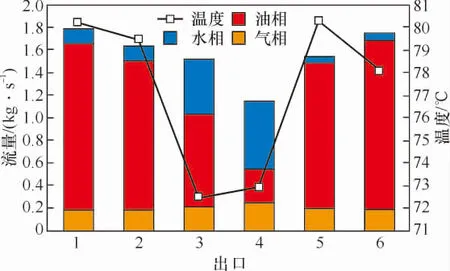

3 数值模拟验证

为了验证模拟结果的准确性,采用红外热成像仪对现场空冷器的温度进行测试,并与模拟结果进行对比分析。结果显示:在数值模拟结果中总质量流量较小的出口处管壁温度相对较低,而在总质量流量较大的出口处管壁温度相对较高,见图9。这说明模拟结果与实际测温结果吻合,证实了模拟结果的可信性。

图9 出口测温与模拟流量对比

4 结束语

采用数值模拟方法研究了空冷器分布管内流体的流动情况,并通过分析流速流态、压力、剪切应力及液态水分布,预测出可能出现较大腐蚀的部位。经过现场红外测温验证,证实数值模拟能够很好地反应出分布管内部流动情况,结果与实际情况相符,可用于指导分布管的设计并为定点测厚提供理论依据。模拟结果显示:在分布管三通和弯头等管件附近可见明显流速流态变化,尤其是压力或剪切应力较大的部位,容易发生腐蚀破坏;在水平管段下部,出口管段两侧液态水相体积分数较大,易出现液态水。主要腐蚀部位在检维修时应该予以重点关注,有必要设置定点测厚等相应的监检测手段。另外,分布管内流体分布并不是十分对称,导致各出口流量有所偏差,存在进一步优化的空间。

[1] 靳朝霞,刘爱侠.空冷器在海上平台的选用分析[J].石油和化工设备,2012(1):31-33.

[2] 任忍奎,赵达生.常减压塔顶冷凝系统的腐蚀与防护[J].石油化工腐蚀与防护,1998,15(4):9-11.

[3] 刘香兰,王颖.常压塔顶系统腐蚀原因分析及对策[J].全面腐蚀控制,2011,25(1):26-30.

[4] 吕华.常减压蒸馏装置工艺防腐蚀技术进展[J].腐蚀与防护,2000,21(7):313-314.

[5] 赵淑楠,张绍举,刘钧泉.常减压装置空冷器腐蚀失效及对策分析[J].腐蚀与防护,2010,31(3):245-247.

[6] 顾国,陈兵,樊玉光.减压塔顶板式空冷器腐蚀失效分析及建议[J].腐蚀与防护,2011,32(2):157.

[7] 张宏飞,于凤昌.CFX 数值模拟在防腐领域的应用[J].全面腐蚀控制,2012,26(3):8-12.

(编辑 寇岱清)

Study on Numerical Simulation and Corrosion of Distribution Pipe in Overhead Air Cooler

ZhangHongfei,YuFengchang,CuiXinan

(LuoyangR&DCenterofTechnologySinopecEngineering(Group)CO.,LTD.,Luoyang471003,China)

In recent years, corrosion of air coolers at atmospheric pressure has a serious effort on the safety, stability and operation of the distillation unit. Distribution pipe is the key component of fluid distribution in the air cooling system. It is very necessary to study fluid distribution and the corrosion of distribution pipe by appropriate and effective measures. Fluid distribution by a numerical simulation method was studied in order to predict the corrosion sites. It can be used to make the arrangement of corrosion monitoring points and optimize the designing of distribution pipes.

air cooler, distribution pipe, CFX, numerical simulation, corrosion

2016-06-15;修改稿收到日期:2016-11-28。作者简介:张宏飞(1979-),高级工程师,2002年毕业于石油大学(北京)金属材料专业,一直从事石油化工腐蚀与防护研究及装置保运工作。E-mail:zhanghf.lpec@sinopec.com