板式换热器的腐蚀结垢与化学清洗

2017-03-15邹积强

邹积强, 黄 艳

(1.大连西太平洋石油化工有限公司, 辽宁 大连 116600;2.中国石油天然气股份有限公司华北石化分公司,河北 沧州 062552)

板式换热器的腐蚀结垢与化学清洗

邹积强1, 黄 艳2

(1.大连西太平洋石油化工有限公司, 辽宁 大连 116600;2.中国石油天然气股份有限公司华北石化分公司,河北 沧州 062552)

板式换热器 氯化物应力腐蚀 连多硫酸腐蚀 清焦除垢

1 概 况

E101连续重整板式换热器,是重整反应产物与原料混合物之间的热交换设备,通过换热达到降低反应产物温度及提高原料混合物温度,E101是某石化公司连续重整的核心设备之一,其进料段和反应产物入口段堵塞。该设备不仅决定了公司扩建装置的加工量,还影响到全厂公司上游项目的产量,进而影响到公司总体的经济效益。

连续重整装置预加氢进料主要为直流石脑油,在预加氢反应器中通过预加氢脱除原料中的硫、氮、氧、砷和铅等杂质,硫、氧、氮和氯分别转化成H2S,H2O,NH3,HCl,砷和铅等,经过预加氢催化时,被吸附在催化剂上脱除,在此过程中烯烃同时变为饱和烃。连续重整板式换热器发生结垢结盐以及在停工阶段发生连多硫酸的腐蚀。

2 连续重整板式换热器腐蚀及结垢

2.1 连多硫酸腐蚀

装置停工期问,残留在设备及管道中的硫化物遇水和空气中的氧反应生成了连多硫酸,导致设备及管道腐蚀。通常反应器的操作温度在370~415 ℃,而奥氏体不锈钢的敏化温度在430 ℃以上,因此在正常过程中,复合奥氏体不锈钢不会被敏化。可是在操作超温或焊接时,可能局部被敏化且产生残余应力,所以一般认为奥氏体不锈钢处于敏化状态。奥氏体不锈钢处于敏化状态或使用中在晶界附近产生铬的碳化物沉淀(Cr23C6),造成晶界附近严重贫铬。加氢装置停工检修期间,反应器中同时具备硫化物、水和氧气,金属硫化物水解形成连多硫酸.在拉应力和连多硫酸的共同作用下,奥氏体不锈钢在敏化区域首先发生连多硫酸晶间腐蚀,接着由于应力的存在,设备会在这些最薄弱的区域发生连多硫酸应力腐蚀开裂。其反应式如下:

或:

连多硫酸、亚硫酸在含有硫杂质的设备和管线在停工时暴露在空气和潮湿中形成。在这个酸性环境下,一些敏感材料(碳质量分数为10%以下的奥氏体材料)在敏化(370~815 ℃长期操作)或类似敏化的焊接处理后,和低碳和钛或铌元素稳定的奥氏体不锈钢长期处于敏化区都会导致材料产生晶间腐蚀和开裂。按NACE RP 01-70推荐规程,减少或消除PTA的方法包括停机和暴露于空气后立即用碱或纯碱溶液冲洗设备以中和硫化物,或在停机期间用干氮气吹扫以防止暴露于空气中。

2.2 结盐成因

氯腐蚀是重整、加氢装置的另一种腐蚀形式,其危害程度不亚于硫腐蚀。重整预加氢系统中含有Cl-,有机Cl-随塔顶气进入燃料气中,造成了设备与管线腐蚀。板式换热器易结盐,结盐部位形成了大量的白色晶体氯化铵(铵盐结晶条件为160~220 ℃),造成预加氢系统后部及下游装置的设备、管线发生堵塞及垢下腐蚀,氯化铵水解后呈酸性,加重了腐蚀。氯的主要来源有两个途径:一是重整装量原料油(石脑油)中含的氯,一般在20 μg/g以上,多时可达到1 000 μg/g,这部分氯主要是原油在开采过程中,为提高原油产量而注入的各种注剂带入的;二是为了维持重整催化剂的活性,保证水-氯平衡而向反应系统中注入的氯化物(如二氯乙烷和三氯乙烷)。

一般情况下,若只有H2S存在对金属的腐蚀作用并不很大,也不会对设备造成威胁,因为H2S和Fe反应生成的FeS可沉积在金属表面形成保护膜。原料油和重整催化剂中注入的氯一般为有机氯,也不会腐蚀设备。但经过重整和加氢反应后,这部分氯转化成具有较强腐蚀性的Cl-,油品中的有机硫(硫醇、硫醚)也都变成了无机硫。因此,就产生了H2S+HCl+H2O体系的循环腐蚀。由于HCl的存在破坏了FeS保护膜,加剧了对金属的腐蚀,造成了恶性循环。SO2和SO3遇水后形成H2SO3和H2SO4,对板式换热器及系统管线等的腐蚀性增强。具体反应过程如下:

板式换热器操作温度在103~512 ℃,正好处于不锈钢敏化温度范围内,长期在此范围内使用安全风险极大。

为更好地了解该系统产生连多硫酸腐蚀的几率风险,建议检修期间对系统内的沉积物及腐蚀产物进行化学成分分析,对焊缝进行硬度测定,若硬度超过HRC 22以上,则还应进行相应的热处理或消应处理。奥氏体不锈钢不论是固溶态还是敏化态,在H2S中都可能会出现应力腐蚀开裂,硫化物应力腐蚀开裂是穿晶型,氯化物应力腐蚀开裂一般是沿晶型,酸性和Cl-是此种SCC的加速剂,而碱性(pH值为10.4)也不免除SCC。因此应注意对Cl-的监控和防治,以防止发生氯化物应力腐蚀,这就要求在药剂的选配和配伍上下功夫。

经和同类装置比较调查分析,该公司板式换热器腐蚀产物均为氯化铵、硫化铵、氯化亚铁及硫化亚铁或上述几种物质的混合物。

因此在不影响设备安全、不会导致设备受损的前提下,进行化学清洗疏通处理很有必要。

3 化学清洗

连续重整装置的腐蚀大多发生在低温(温度不超过120 ℃)、含水、容易被堵塞的部位,具有一定的局部性。例如,空冷器管束、热管预热器、新氢压缩机入口、燃料气系统及含硫污水系统等处,属于典型的电化学腐蚀。腐蚀特征有孔蚀、冲蚀和应力腐蚀等,对于反应器还表现为氢脆、裂纹、氢鼓包和脱碳等。

在设备原制作厂法国阿法拉伐公司提供的化学清洗指导方案基础上,结合国内国情和现场实际状况,在满足阿法拉伐公司要求基础上,丰富和完善了化学清洗技术方案,避免发生氯化物应力腐蚀损伤以及连多硫酸腐蚀潜在危害。通过对E101板式换热器存在的腐蚀类型的预判,根据对E101重整装置的板式换热器进行化学清洗清除结晶盐和防止连多硫酸腐蚀是必要的,也是有科学依据的。

E101装置板式换热器筒体材质为铬钼合金钢,设计温度288~549 ℃,操作温度103~512 ℃;介质为氢气和油气; 设计压力9.5 MPa,板束材质为316L。

E101板式换热器反应物侧体积为32 m3; 进料侧体积 (包括壳体)为105 m3。

拟定于2016年9月份检修期间针对其进料段和反应产物入口段堵塞情况,在不影响设备安全、不会导致设备受损的前提下,进行化学清洗疏通处理。

在石油化工装置中,连多硫酸应力腐蚀最易发生在由不锈钢或高合金材料制造的设备上,一般是高温、高压含氢环境下的反应塔器及其衬里和内构件以及储罐、换热器、管线、加热炉炉管等,特别在加氢脱硫、加氢裂化、硫磺回收、催化重整等装置系统中用奥氏体钢制成的设备上。这些设备在高温、高压、缺氧、缺水的干燥条件下运行时一般不会形成连多硫酸,但当装置运行期间遭受硫的腐蚀,在设备表面生成硫化物,装置停工期间有氧(空气)和水进入时,与设备表面生成的硫化物反应生成连多硫酸(H2SxO6)。设备停工时,虽无工作压力,但仍存在拉伸应力(包括残余应力和外加应力)。在连多硫酸和拉伸应力的共同作用下,奥氏体不锈钢和其他高合金产生了敏化条件,有可能发生连多硫酸应力腐蚀开裂(SCC)。不锈钢或高合金材料制造的设备表面在操作运行中与环境中的硫化氢和活性硫发生反应生成FeS。

当设备停运或检修时,系统中的温度降低,外界大气就会进入,设备表面与大气中的氧和水分充分接触,发生反应生成连多硫酸。

连多硫酸(PTA)和亚硫酸是石油加工工艺考虑的一个主要因素,尤其是在催化裂化、脱硫、加氢裂化、硫磺回收、催化重整装置。连多硫酸、亚硫酸在含有硫杂质的设备和管线在停工时暴露在空气和潮湿中形成。在这个酸性环境下,一些敏感材料(碳质量分数10%以下的奥氏体材料)在敏化(370~815 ℃长期操作)或类似敏化的焊接处理后,和低碳和钛或铌元素稳定的奥氏体不锈钢长期处于敏化区都会导致材料产生晶间腐蚀和开裂。按NACE RP 01-70推荐规程,减少或消除PTA的方法包括停机和暴露于空气后立即用碱或纯碱溶液冲洗设备以中和硫化物,或在停机期间用干氮气吹扫以防止暴露于空气中。

原则上遵循方法的具体要求,旨在消除包括板式换热器板束及壳程结晶盐的氯盐、铵盐等和消除硫化亚铁危害,避免发生连多硫酸腐蚀。

依据以上分析该石化公司连续重整装置E101板式换热器的化学清洗方法主要内容包括:循环清洗、软化水漂洗和烘干这三个大步骤。

3.1 循环清洗

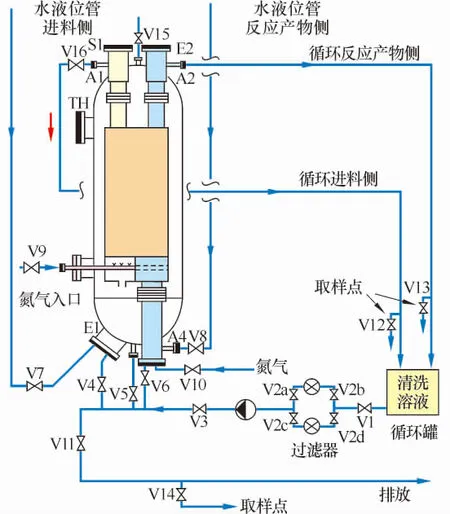

总体严格按照法方提供的程序进行化学清洗,清洗循环时间大约15~25 h。流程见图1。

图1 循环法设备及管线连接

3.2 软化水漂洗

国内也有这方面的实例[1]在200 ℃质量分数为1%NaOH条件下,SUS 304L抗应力腐蚀性能较好,不会产生SCC;在250 ℃以上、质量分数高于2%NaOH的情况下会产生SCC,而且随着这些条件的提高,SCC会变得越来越严重。在线碱洗工艺控制在250 ℃、质量分数为2%NaOH以下运行是比较安全的。但是,这是理论上的结论,在无法保证没有残留Na2CO3的情况下,建议不要使用Na2CO3这样碱性药剂,采用有机类和高温情况下分解的药剂。另外按照GB 50051标准,不锈钢材质在水系统中Cl-质量分数允许达到300 μg/g。而清洗过程中药剂的配制:配制药剂的Cl-质量分数不大于150 μg/g。NACE RP 01-70《炼油厂停工期间奥氏体不锈钢设备连多硫酸应力腐蚀破裂的预防》(1985修订)。该标准要点如下:

限制氯化物质量浓度在150 mg/L以下,溶液的pH值大于9。

采取控制氯化物质量浓度在150 mg/L以下,pH值为9~11。

壳牌石油公司专家霍普金申推荐的残余水中的氯离子质量浓度允许达到300 mg/L,并严格控制清洗过程中pH值大于9,可有效地防止腐蚀发生。

无论国内研究还是从国外应用使用情况,合理的药剂组成是能确保不损伤板式换热器,控制Cl-含量是清洗连续重整装置不锈钢发生应力腐蚀的关键所在。

3.3 烘 干

按照法方要求:在用水溶液(氨水、EDTA溶液等)清洗板式换热器后,强烈建议要进行烘干(以避免催化剂遇水发生中毒)。完全排空板式换热器后,要进行烘干: 拆除E1(循环气体入口)、U2(壳体排放口)和S2(反应产物出口)上的法兰。在管嘴S1(进料出口)和E2(反应产物入口)内安装鼓风机。从上至下吹氮气或者干气,最高温度为80 ℃,至少12 h。在基于法方要求条件基础上,某公司提出增加热氮气(N2)或热高压风吹扫步骤,时间大约10 h。

通过以上程序对板式换热器进行清洗达到了预期的目的,效果良好。

4 结束语

在国外公司提供的化学清洗指导方案基础上,丰富和完善了化学清洗技术方案,避免发生氯化物应力腐蚀损伤以及连多硫酸腐蚀潜在危害,在清焦除垢时,对板式换热器不产生任何腐蚀损伤从而达到保护设备的目的,清洗效果良好。

[1] 左理胜,肖礼祥,姜建平,等.油垢清洗剂的研究与应用[J].石油化工腐蚀与防护,2009,26(3):16-18.

(编辑 王菁辉)

Corrosion Coking and Chemical Cleaning of Plate Heat Exchanger

ZhouJiqiang1,HuangYan2

(1.DalianWestPacificPetrochemicalCo.,Ltd.,Dalian116600,China;2.PetroChinaNorthChinaPetrochemicalCompany,Cangzhou062552,China)

plate heat exchanger, chloride stress corrosion, polythionic acid corrosion, coke cleaning and descaling

2016-08-20;修改稿收到日期:2017-01-20。

邹积强,高级工程师,现从事炼化企业腐蚀机理分析和防腐方案设计工作。E-mail:zoujiqiang@wepec.com