半导体制冷式果蔬配送箱控制系统

2017-03-14邹炽导吕恩利陆华忠曾志雄赵俊宏

邹炽导 吕恩利 陆华忠 曾志雄 赵俊宏

(1. 华南农业大学工程学院,广东 广州 510642;2. 广东省农产品冷链物流工程技术研究中心,广东 广州 510642)

半导体制冷式果蔬配送箱控制系统

邹炽导1,2吕恩利1,2陆华忠1,2曾志雄1,2赵俊宏1,2

(1. 华南农业大学工程学院,广东 广州 510642;2. 广东省农产品冷链物流工程技术研究中心,广东 广州 510642)

保鲜配送环境中温度是保障果蔬品质的重要因素。以半导体制冷式果蔬配送箱为研究对象,设计基于AVR系列ATmega16微处理器为核心的控制系统。该控制系统基于ICCV7 for AVR开发环境,通过C语言进行软件编程,采集果蔬配送箱的保鲜环境温度与半导体制冷器散热系统水温,使用双限值控制方法,控制半导体制冷器、风机、水泵等执行机构工作,实现对半导体制冷式果蔬配送箱保鲜环境的温度调控和散热系统高温保护。试验结果表明:该控制系统能实时获取果蔬配送箱内保鲜环境温度与半导体制冷器散热系统水温的动态变化,根据控制逻辑精确、有效地进行执行机构控制,系统工作可靠、稳定。

果蔬;保鲜;半导体制冷;控制系统

近年来,顺丰优选、京东商城、天猫商城等知名电商纷纷进军鲜活农产品商场。冷链宅配的兴起,实现了农产品从产地到客户的无缝冷链对接,减少了超市百货实体采办的中间流通环节,降低了物流中转时间,提升了新鲜农产品的可获得性[1]14-29 [2-3]。据估算[1]32-56 [4-5],2013~2015年冷链宅配年复合增速达80%~120%。但就目前来看,开发可控温的果蔬宅配配送设备,确保果蔬“最后一公里”低温运输,保证果蔬品质,降低配送成本等关键问题还有待进一步深入研究。

保鲜配送环境中温度是保障果蔬品质的重要因素[6-7]。半导体制冷(thermoelectric cooling,TEC)又称为热电制冷,是在帕尔贴效应的基础上建立起来的一种人工制冷技术[8-10]。该技术具有体积小、质量轻、稳定性强等特性[11-13],符合果蔬保鲜配送的制冷系统要求。现有的果蔬配送箱,多采用冰袋冷冻方式,存在温度控制粗放、温度场不均匀、局部冷害等缺点,难以满足果蔬保鲜配送的要求[14-15]。

保证配送箱的智能控温和散热系统的高温保护是研究半导体制冷式果蔬配送箱需要解决的关键问题。本研究拟以半导体制冷式果蔬配送箱为研究对象,设计以AVR系列ATmega16微处理器为核心的控制系统。该控制系统借助ICCV7 for AVR开发环境,通过C语言编写程序与函数,采集果蔬配送箱的保鲜环境温度与半导体制冷器散热系统水温,控制TEC、风机、水泵等执行设备工作,进行保鲜环境的温度调控和散热系统高温保护,为半导体制冷式果蔬运输设备控制系统的设计提供依据。

1 控制系统整体设计

1.1 果蔬配送箱试验平台组成

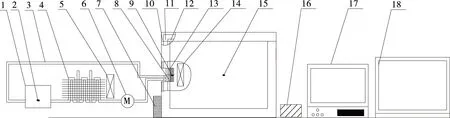

根据TEC技术的特点和果蔬配送的要求,搭建半导体制冷式果蔬配送箱试验平台[16-18]。如图1所示,果蔬配送箱试验平台由冷却水箱、水排散热器、风机、水泵、水冷传热模块、TEC片、聚氨酯保温板、保温箱体、导冷铝板等组成。配送箱箱体长×宽×高为540 mm×240 mm×320 mm,外覆20 mm厚的聚氨酯保温材料,内覆热反射膜,箱体侧面中部的壁面上留有矩形凹槽,用以安装半导体制冷器。试验采用的半导体制冷片(TEC-12706型,广东奥冷科技有限公司),外形尺寸为40 mm×40 mm×4 mm,额定工作电压为12 V,最大电流为6 A。TEC片两端分别接导冷铝板和水冷传热模块,热端与水冷传热模块贴合,TEC片冷端与导冷铝板联接。冷却水通过水泵驱动,流经水冷传热模块与TEC片热端传热换热,经过水排散热器散热后流入水箱中并在水路中循环。散热风机位于水冷散热器前方,采用12 V直流风机,额定工作电流为0.5 A。当配送箱工作时,导冷风机强制驱动气流循环,气流在导冷铝板处吸收冷能,并导流到果蔬保鲜环境内,与果蔬实现传热后重新经风机流入导冷铝板处,如此实现了制冷降温过程。风机为TPOMOTOR牌DF1204SH,额定电压为12 V,额定电流为0.08 A。水泵型号为JAVTOP牌JT-180,额定工作电压为12 V,额定功率为5 W。

1. 冷却水箱 2. 水温传感器 3. 冷却水管 4. 水排散热器 5. 散热风机 6. 水泵 7. 控制系统 8. 水冷传热模块 9. 半导体制冷片 10. 聚氨酯保温板 11. 保温箱体 12. 热反射膜 13. 导冷铝板 14. 导冷风机 15. 保鲜环境温度传感器 16. 开关电源 17. 数据记录仪 18. 计算机

1.2 控制系统组成

在半导体制冷系统中,热端散热是影响制冷效率的关键因素。在果蔬配送箱的保鲜环境和散热系统的冷却水箱各布置一枚Pt100传感器,控制系统通过继电器控制风机、水泵和TEC片开关。控制TEC模块,将箱体内温度维持在(7±1)℃的范围内,使得箱内保鲜环境的温度自动调节,当热端温度不超过40℃,超过40℃则停止TEC工作从而保护半导体制冷模块,避免烧蚀。

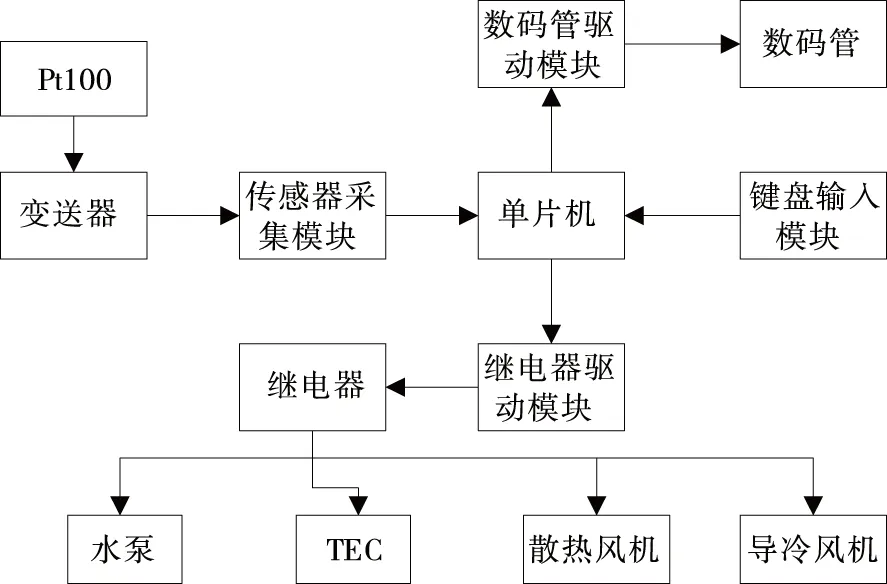

控制系统主要由温度采集模块、继电器、数码管驱动模块、键盘输入模块以及执行机构驱动模块组成,系统整体框图见图2。以AVR系列微处理器ATmega16单片机为核心,温度传感器电阻变化经过变送器和传感器采集模块转为模拟电压信号,通过单片机自带ADC通道[19]采集保鲜环境与散热系统温度的模拟信号。通过ATmega16进行逻辑判断、分析后,利用功放电路控制对应的继电器通断而实现导冷风机、散热风机、水泵和TEC片等执行机构的控制。

图2 系统整体框图Figure 2 Structure of control system

2 系统硬件设计

2.1 温度采集电路

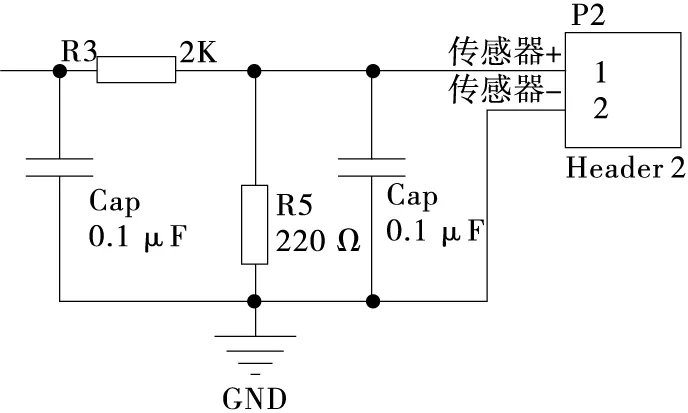

果蔬配送箱控制参数包括配送箱保鲜环境的空气温度和散热系统的水温。所使用的温度传感器为Pt100温度传感器,精度为±0.3℃。Pt100是铂热电阻,它的阻值会随着温度的变化而改变。本设计中采用三线制方法,通过连接变送器转为4~20 mA 标准电流信号,再传输至温度采集模块,见图3。

控制系统采用5 V参考电压。温度采集电路采样电阻为220 Ω,则输入电压范围为0.88~4.40 V,在参考电压范围之内。

2.2 继电器驱动电路

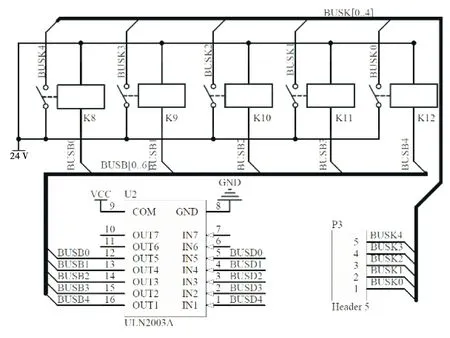

执行机构主要包括半导体制冷器、散热风机、导冷风机和水泵。ATmega16微处理器芯片的驱动能力为20~30 mA,不能直接驱动执行机构,硬件设计时选用驱动芯片ULN2003A驱动继电器控制相应执行机构,电路见图4。ULN2003A驱动芯片具有电流增益高、工作电压高、温度范围宽、带负载能力强的特点,能直接驱动继电器[22]。

图3 温度传感器采集模块电路图Figure 3 Circuit diagram of temperature sensor acquisition module

图4 继电器驱动模块电路图Figure 4 Circuit diagram of relay drive module

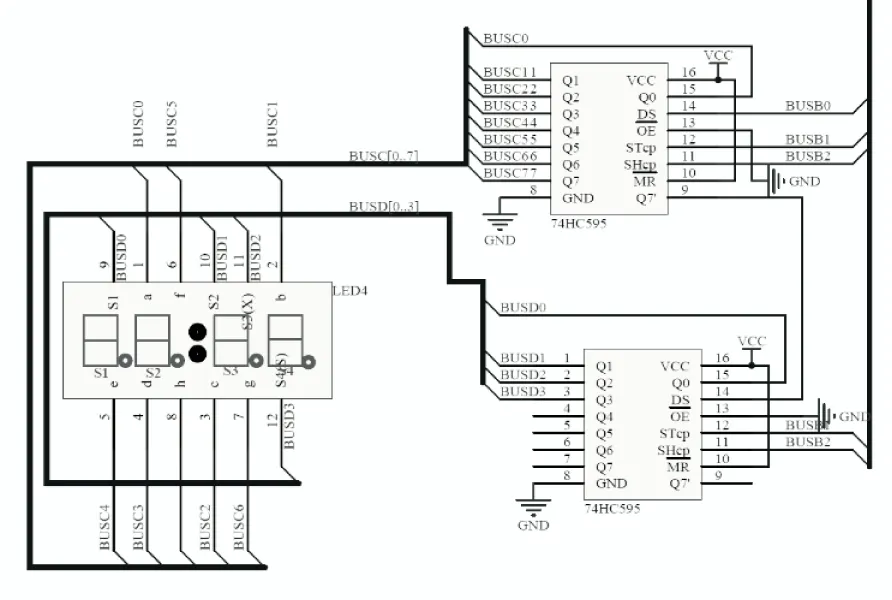

2.3 数码管驱动电路

为呈现单片机的工作状态进行用户体验,系统中加入4位数码管作为信息显示。4位共阴数码管有12个引脚,由于I/O口限制,使用2个74HC595芯片,实现3个引脚控制数码管,节省I/O口资源,见图5。74HC595含有数据移位寄存器和三态输出锁存器,具有串行移位输入、8位并行输出的功能[23]。

图5 数码管驱动模块电路Figure 5 Circuit diagram of digital drive module

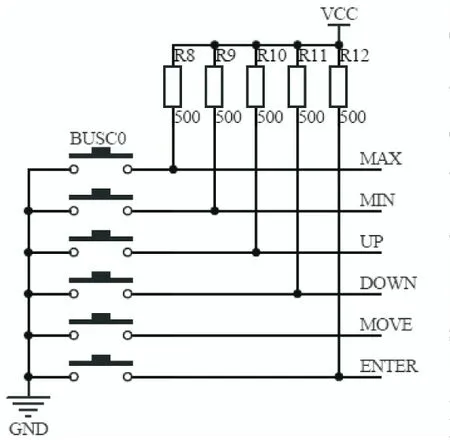

2.4 键盘输入模块

为手动改变箱内保鲜环境温度控制范围,设计了键盘输入模块,见图6。MAX端与单片机PD2引脚连接,按下后PD2引脚电平拉低,触发中断INT0,设置温度上限。MIN端与单片机PD3引脚连接,按下后PD2引脚电平拉低,触发中断INT1,设置温度下限。通过UP、DOWN、MOVE 3个键实现对系统温度上下限的调整。

3 系统软件设计

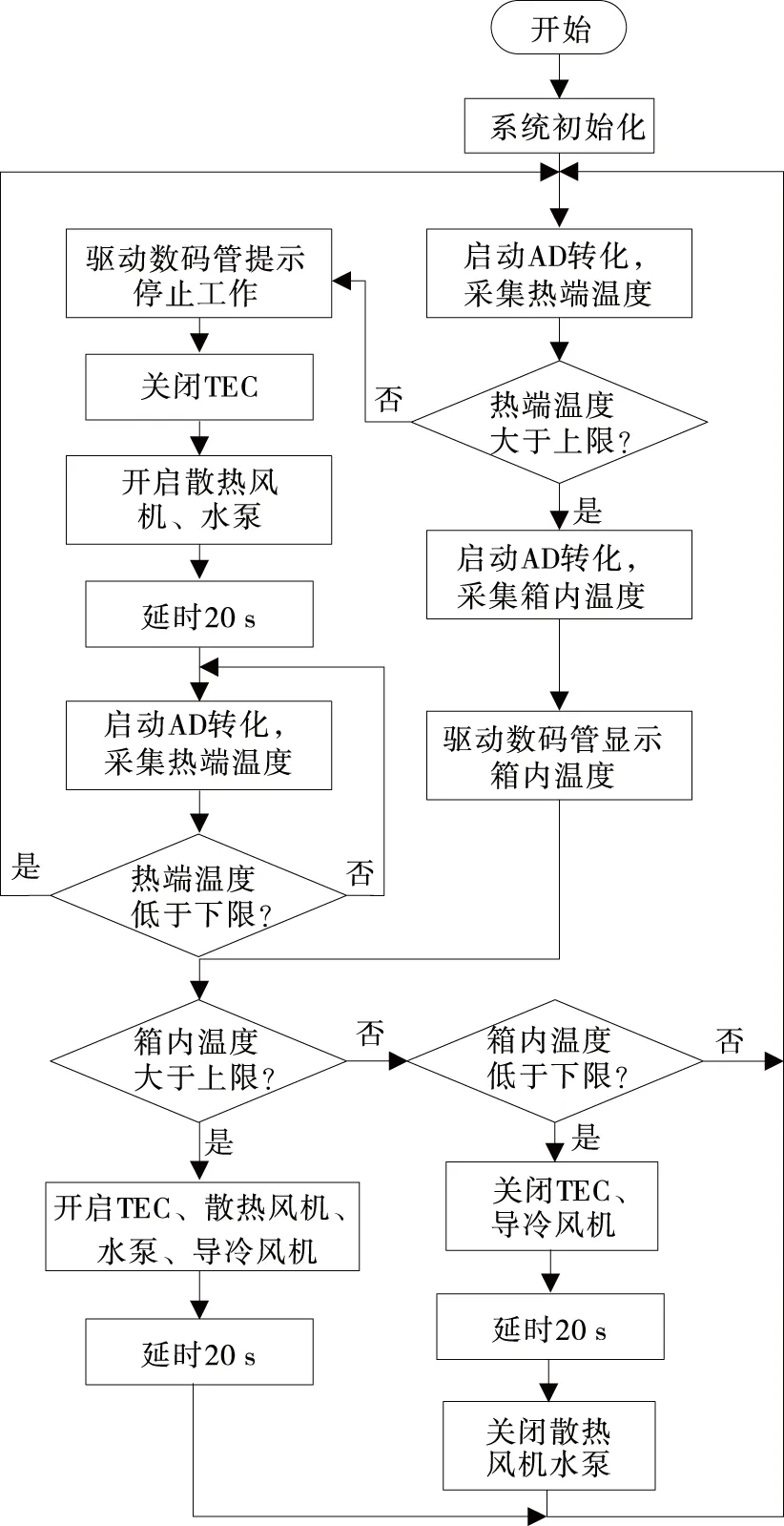

3.1 主程序设计

半导体制冷式果蔬配送箱控制系统主要实现配送箱内保鲜环境的温度和半导体制冷器水冷散热系统水温的实时控制。通过传感器采集的实时监测数据进行逻辑分析、决策,输出控制信号,控制导冷风机、散热风机、水泵、TEC片等执行机构开关,实现了果蔬配送箱内保鲜环境参数调节在最优范围。由于配送箱需要保鲜运输不同种类的果蔬,控制系统需提供保鲜参数范围的选择功能,实现人机交互与键盘输入,并通过显示屏呈现温度值。主控制流程图见图7。

图6 键盘输入模块电路图Figure 6 Circuit diagram of keyboard input module

对箱体内的保鲜环境温度采用双限值法控制。当箱体内温度高于设定温度时,开启水泵、TEC片、散热风机和导冷风机等执行机构。当温度低于设定温度下限时,停止TEC片以及导冷风机,水泵和散热风机继续工作进行热端散热。这是因为当TEC片停止工作时,热端和冷端易形成热桥,应尽量减少冷热端温差。同时由于降低热端冷却水温度对TEC片的工作效率有极大的帮助,因此在TEC片停止工作时,热端仍保持散热。

图7 主程序控制流程图Figure 7 Structure of main program

TEC片的热端高温保护功能实现是通过监测水箱内冷却水温度,当冷却水温度高于上限时,停止TEC片和导冷风机工作,维持水泵以及散热风机工作,从而对热端以及冷却水降温。当水温降至下限时,则停止保护。这是由于当TEC片热端温度较高时,TEC片制冷效率会大幅降低,甚至烧毁。

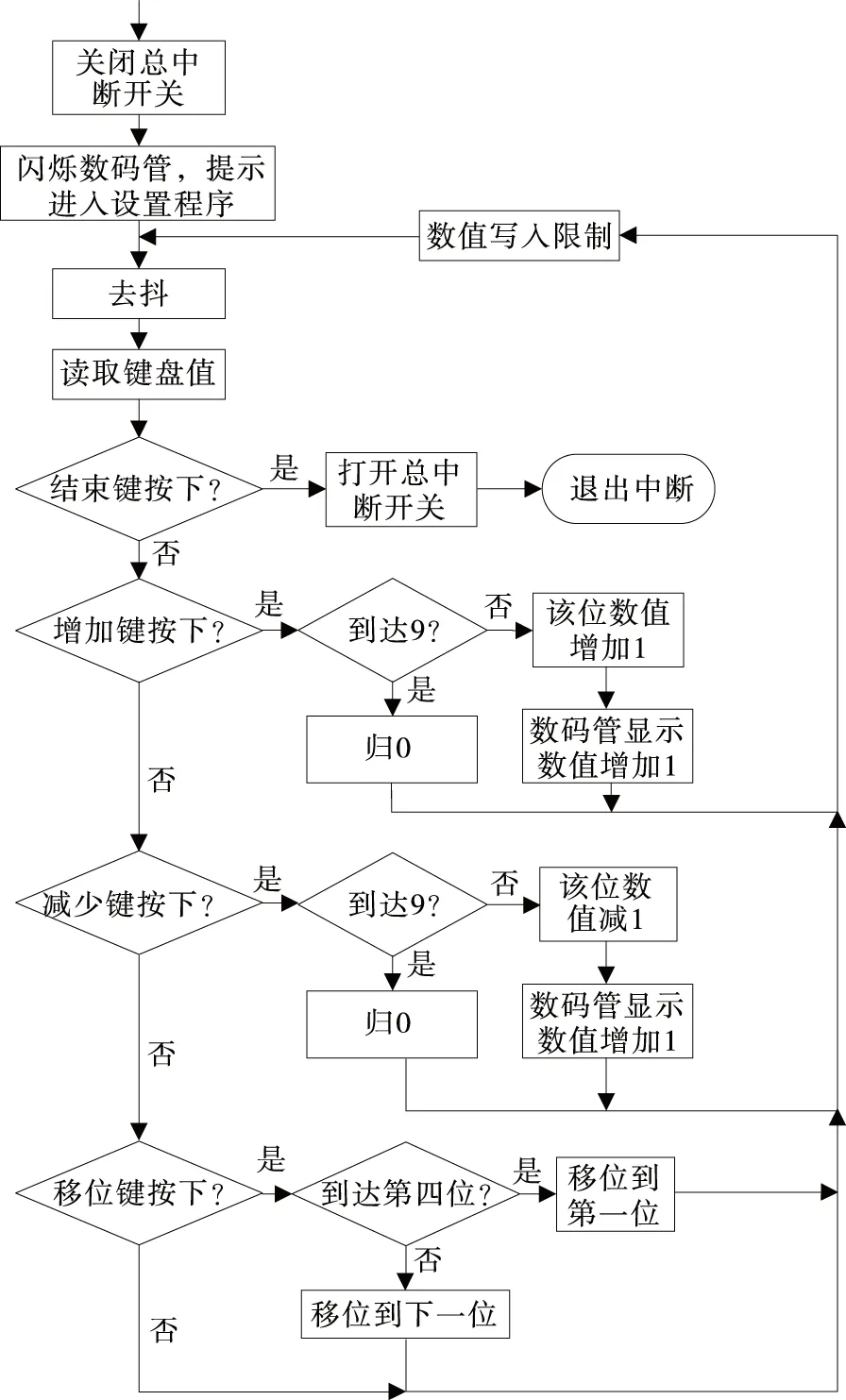

3.2 温度设定程序

为提高系统的操作简便性[21,24],设计了温度设定程序,程序流程图见图8。用户根据具体配送的果蔬设定保鲜环境温度上下限。按下限、上限设定键后进入中断,设定程序启动,数码管第一位进行闪烁进入设定程序。当用户按下键盘按键后,系统读取键值。当按下结束键,退出中断;当按下增加键后,所选位数值增加1,当数值原值为9,再按当位归0,并写入限值;当按下减少键后,所选位数值减少1,当数值原值为9,再按当位归0,并写入限制;当按下移位,下一位闪烁,当移到第四位再移位,第一位闪烁。

图8 温度设定程序控制流程图Figure 8 Structure of temperature setting program

4 半导体制冷式果蔬配送箱试验

4.1 传感器校验

分别在果蔬配送箱保鲜环境温度传感器检测点(图1中位置15)和半导体制冷器散热系统水温传感器检测点(图1中位置2)位置处布置相同型号的温度传感器监测点,启动TEC片、风机与水泵,记录两组温度数据的变化。

校验结果显示,温度在控制过程中测试值与数据记录仪获取的数据基本一致。这表明该系统的传感器特征满足控制要求。

4.2 综合控制试验方法

为了验证半导体制冷式果蔬配送箱控制系统控制过程的准确性和稳定性,在半导体制冷式果蔬配送箱试验平台进行了系统的自动控制试验。保鲜参数设定范围:配送箱内保鲜环境控制温度设置为6~8℃;外界环境为(25±1)℃。箱体内、冷端导冷铝板、热端散热系统的冷却水箱各布置Pt100温度传感器,温度传感器与数据记录仪相连,数据记录仪与计算机连接用于记录箱体内实时温度变化。

4.3 结果分析

由图9可知:综合试验耗时约50 min,实现4个循环的温度变化过程。系统工作后,箱内温度到达保鲜参数下限用时9.7 min,停止TEC工作后,用时5 min到达保鲜参数上限。开启TEC工作后的前3 min,冷端导冷铝板的温度下降较快,制冷效率较高。这是因为工作初期,冷却水温度接近室温,温度相对较低,散热潜力大。当冷却水温升高后,箱内温度下降速率减小。配送箱保鲜环境温度在6~8℃波动。

试验结果表明:半导体制冷式果蔬配送箱控制系统能够根据设置的控制流程进行逻辑判断、决策,控制准确、可靠,稳定地将半导体制冷式果蔬配送箱的保鲜参数控制在设定的要求内,误差值在允许范围内。

图9 箱内温度变化曲线图Figure 9 Chart of temperature changing inside cabinet

5 结论

(1) 以半导体制冷式果蔬配送箱为平台,通过硬件电路设计,以及软件的编写,实现了保鲜环境温度控制以及散热系统水温保护。

(2) 该系统实现根据自身的需要来编辑相应的保鲜参数范围,通过显示屏显示和键盘输入,实现了人机交互功能。

(3) 控制系统能够根据设置的控制流程进行逻辑分析、决策,工作准确、稳定,能有效地将半导体制冷式果蔬配送箱的保鲜参数控制在设定的要求内。系统能够保证连续稳定的工作,实现系统自动化控制。

(4) 半导体制冷式果蔬配送箱控制系统解决了箱内果蔬智能控温和散热系统高温保护等问题。基于果蔬物性的分类模型控制策略以及制冷能耗优化等问题尚未完善,课题组后续将对此进行深入研究。

[1] 中国物流与采购联合会冷链物流专业委员会, 中国物流技术协会. 中国冷链物流发展报告: 2015[R]. 北京: 中国财富出版社, 2015.

[2] 谢晶, 邱伟强. 我国食品冷藏链的现状及展望[J]. 中国食品学报, 2013, 13(3): 1-7.

[3] 张建军, 杨艳玲. 我国农产品冷链物流发展现状及发展趋势研究[J]. 物流科技, 2013, 36(2): 102-105.

[4] 周家华, 常虹, 赵毅, 等. 中国果蔬冷链物流的发展现状及建议[J]. 食品工业科技, 2012(6): 8-10.

[5] 周山涛. 果蔬贮运学[M]. 北京: 化学工业出版社, 1998: 36-79.

[6] 韩耀明, 郑志勇, 傅爱华. 湿冷新技术在果蔬保鲜中的应用与发展[J]. 现代食品科技, 2007, 23(6): 92-93.

[7] 汪国超, 徐伟民, 张麟. 果蔬保鲜方法的研究进展[J]. 包装学报, 2011, 3(4): 57-61.

[8] 张奕, 张小松, 胡洪, 等. 冷/热端散热对半导体冷藏箱性能的影响[J]. 江苏大学学报: 自然科学版, 2008, 29(1): 43-46.

[9] 卞之, 潘宇靖, 齐臣杰, 等. 太阳能半导体空调制冷装置模块化实验研究[J]. 半导体技术, 2012, 34(11): 1 131-1 134.

[10] 黄琪薇, 李彦, 徐立珍. 水冷式太阳能半导体空调的实验研究[J]. 清华大学学报: 自然科学版, 2009, 94(11): 1 826-1 829.

[11] NNANNA A G A, RUTHERFORD W, ELOMAR W, et al. Assessment of thermoelectric module with nanofluid heat exchanger [J]. Applied Thermal Engineering, 2009, 29(2): 491-500.

[12] HUANG Hsiang Sheng, WENG Ying Che, CHANG Yu Wei, et al. Thermoelectric water-cooling device applied to electronic equipment [J]. International Communications in Heat and Mass Transfer, 2010, 37(2): 140-146.

[13] GAO Min, ROWE D M. Experimental evaluation of prototype thermoelectric domestic-refrigerators [J]. Applied Energy, 2006, 83(2): 133-152.

[14] HUANG Ho S, ROSARIO L, RAHMAN M M. Numerical simulation of temperature and velocity in a refrigerated warehouse[J]. International Journal of Refrigeration, 2010, 33(5): 1 015-1 025.

[15] RAHBAR N, ESFAHANI J A. Experimental study of a novel portable solar still by utilizing the heatpipe and thermoelectric module[J]. Desalination, 2012, 284(1): 55-61.

[16] 陆华忠, 曾志雄, 吕恩利, 等. 一种双工况半导体制冷式果蔬配送箱及其控制方法: 中国, 104859958 A [P]. 2015-08-26.

[17] 陆华忠, 赵俊宏, 吕恩利, 等.一种回风道通风式半导体制冷果蔬配送箱: 中国, 104843339 A [P]. 2015-08-19.

[18] 陆华忠, 赵俊宏, 吕恩利, 等. 一种水冷式半导体制冷果蔬保鲜箱变频控制系统: 中国, 104816882 A [P]. 2015-08-05.

[19] 岑康华, 王海林, 吕恩利, 等. 基于AVR的果蔬保鲜陈列柜控制系统[J]. 农机化研究, 2015, 37(5): 127-131.

[20] 庹朝永. 大型船舶蔬菜储藏仓库自动控制系统设计[J]. 食品与机械, 2014, 30(6): 128-131.

[21] 莫愁, 陈霖, 陈懿, 等. 微波干燥恒温控制系统的设计[J]. 食品与机械, 2011, 27(2): 77-79.

[22] 赖火炬, 陈永明. 基于磁保持继电器的电源自动切换装置[J]. 机电技术, 2014, 39(2): 64-67.

[23] 翟震, 张春玲. 用74HC595芯片驱动LED的电路设计[J]. 机床与液压, 2004, 43(12): 151-152.

[24] 吴晓强, 李亚莉, 周红杰, 等. 基于模糊PID的茶叶烘干机恒温控制系统研究[J]. 食品与机械, 2015, 31(4): 111-113.

Control system of distributed cabinet based on thermoelectric cooler for fruits and vegetables

ZOU Chi-dao1,2LUEn-li1,2LUHua-zhong1,2ZENGZhi-xiong1,2ZHAOJun-hong1,2

(1.CollegeofEngineering,SouthChinaAgriculturalUniversity,Guangzhou,Guangdong510642,China; 2.GuangdongEngineeringResearchCenterofAgriculturalProductColdChainLogistics,Guangzhou,Guangdong510640,China)

Preservation of environment temperature is an important factor to protect distribution quality of fruits and vegetables. In this paper, distributed cabinet based on thermoelectric cooler (TEC) for fruits and vegetables was studied while control system based on ATmega16 microprocessor of AVR series was designed. By using ICCV7 for AVR software platform and C program, software of control system was researched. After ambient temperature of distributed cabinet and water temperature of TEC system were acquainted, executions such as TEC, fans and pumps were control automatically by using a dual limit control methods. Persevered temperature of distributed cabinet and high temperature protection of TEC system was realized. The results showed that control system could collect real-time monitoring parameters effectively and control executions according control logic, and the system is reliable.

fruit and vegetable; preservation; thermoelectric cooling; control system

现代农业产业技术体系建设专项资金(编号:CARS-33-13);国家科技支撑计划项目课题(编号:2013BAD19B01)

邹炽导,男,华南农业大学在读博士研究生。

陆华忠(1963-),男,华南农业大学教授,博士,博士生导师。E-mail:huazlu@scau.edu.cn

2016-09-14

10.13652/j.issn.1003-5788.2017.01.030