某电子设备芯片开裂故障分析

2017-03-08肖百川刘筱云

肖百川,关 迪,刘 杰,李 良,刘筱云

(中国电子科技集团公司第二十九研究所, 四川 成都 610036)

引 言

来自装载平台的各种振动和冲击是导致电子设备发生结构破坏的主要原因之一,因此减振问题是电子设备结构设计的永恒课题。

硅橡胶垫质地柔软,环境适应性好,易于加工,且具有良好的吸能减振特性[1-3],常常用于芯片的加固和保护。但由于硅橡胶材料的非线性,生产厂家也很少进行力学特性测试,因此在实际应用时设计师往往只能凭经验进行设计,缺少理论依据,经常造成各种问题。

某电子设备的芯片上加装了硅橡胶垫用于减振。工程样件的试验证明该硅橡胶垫减振有效[4-5],满足力学环境试验条件的要求,但批量生产后出现了3例芯片开裂现象。本文以此为研究对象,用排除法对故障进行了初步定位,通过试验和数值拟合法得到了硅橡胶垫的压缩量与压力的关系曲线,并以此为依据计算出了故障件芯片上的实际压力载荷;利用压力机测出了芯片可承受的最大压力载荷,从而判定芯片断裂是装配应力过大造成的;后续又在压力机上用真实工件进行试验,再次出现了芯片开裂现象,证明故障定位完全准确;最后制定了用于后续生产的改进措施,对整改后的设备重新进行了装配试验和各项力学实验,各项功能及性能正常,证明改进措施有效、可行。

1 问题描述

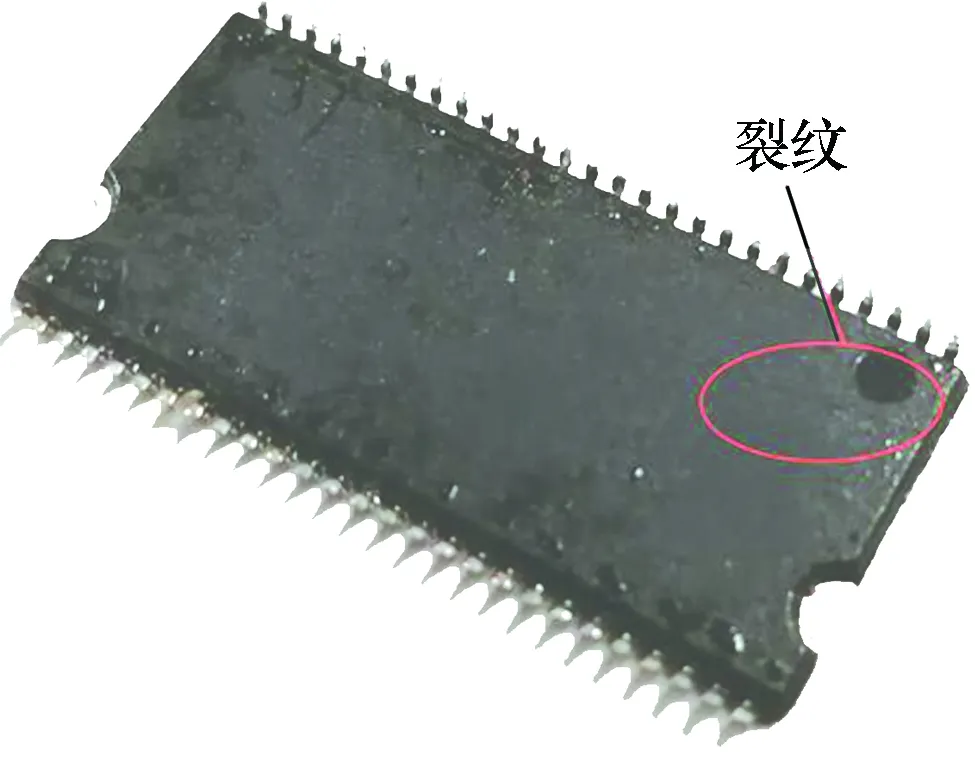

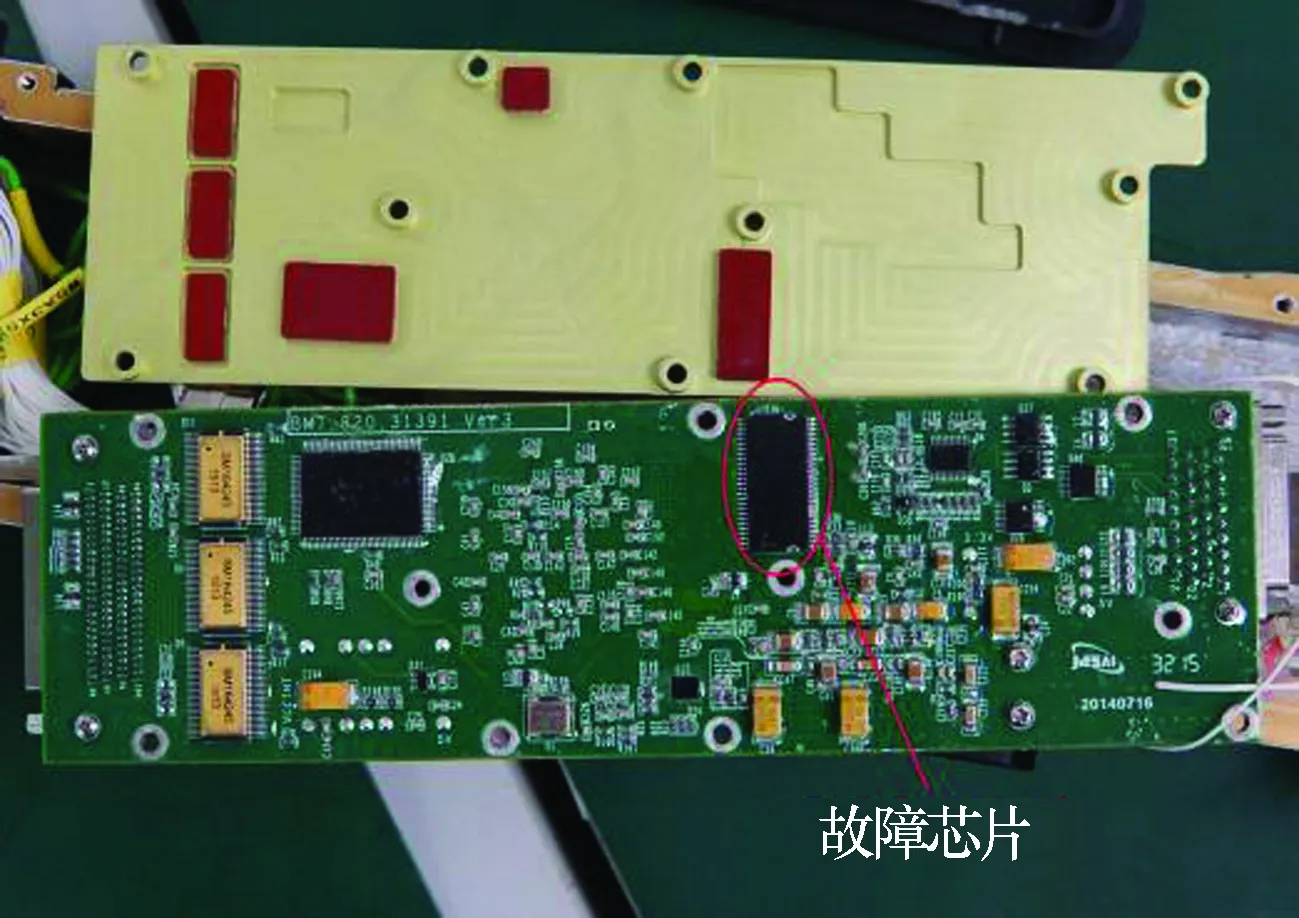

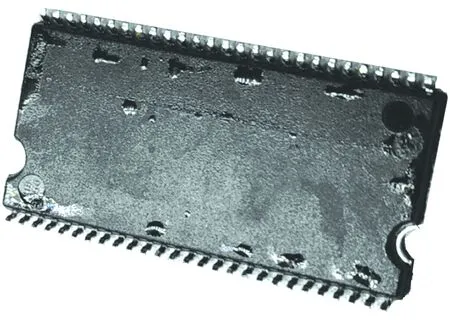

某电子设备在进行常温加电测试工作时,出现了3例故障,其表现为某通道无信号输出。经检查,发现设备内部某PCB上的SDRAM芯片损坏,芯片底部有明显断裂纹。芯片损伤情况如图1和图2所示。

图1 芯片表面损伤情况

图2 芯片内部破坏情况

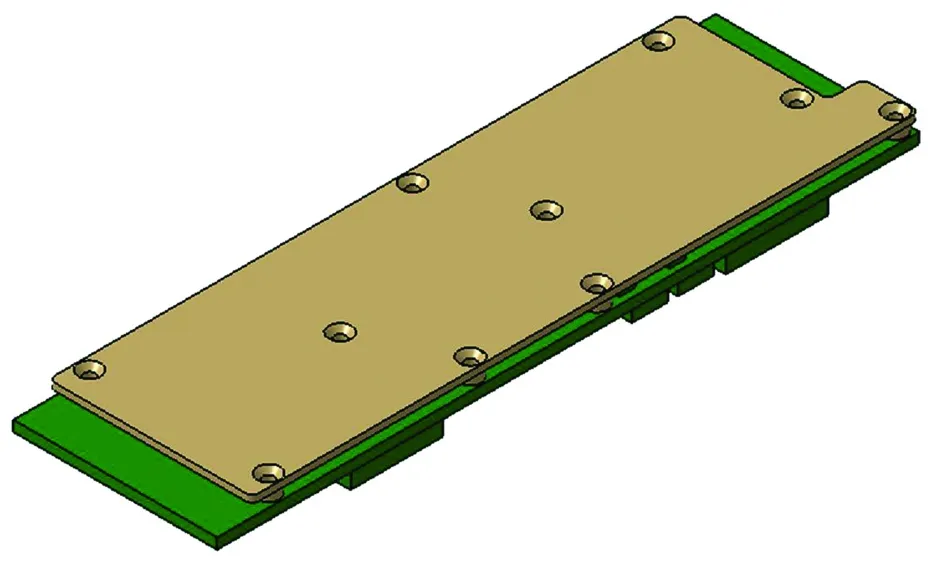

PCB板的安装结构如图3和图4所示。PCB板的底面紧贴在设备的结构底板上,其顶面则安装了一个带有硅橡胶减振垫的保护板。橡胶垫与芯片顶面直接接触,其压缩量由保护板的限位凸台来控制。装配时,通过转动螺钉推动保护板压缩橡胶垫,当保护板的限位凸台与PCB板接触时,橡胶垫即停止压缩,结构安装到位。

图3 PCB板装配情况

图4 拆开后的PCB板与保护板

2 问题定位

2.1 故障树分析

对失效的芯片样本进行专业失效分析,分析结论为:样品芯片开裂导致电源与地线短路失效,芯片开裂是由外部机械应力造成的。

使芯片开裂的外部机械应力有3种:由温度剧烈变化导致的热应力、振动环境下产生的振动应力和 PCB板装配后引入的安装应力。其故障树如图5所示。

图5 芯片开裂故障树

2.2 故障原因分析

2.2.1 热应力和振动应力

设备完成装配后在常温状态下一开机就出现了问题,并没有做过任何温度试验和力学试验,因此可以排除热应力和振动应力的影响。

2.2.2 安装应力

PCB板安装到位后,硅橡胶减振垫直接压在芯片的顶部。橡胶垫属于弹性材料,它的压缩量由保护板的限位凸台来控制。若限位凸台或者橡胶垫的厚度尺寸超差,橡胶垫的压缩量就可能超出设计范围,橡胶垫作用到芯片上的压力也会增加。当压力超出芯片的承受极限,芯片即被压裂。

对故障件的结构尺寸进行测量,发现几个关键尺寸均超出设计值。因此,初步判断芯片开裂是安装应力引起的。

3 机理分析

芯片的安装应力来源于硅橡胶垫施加的装配预应力。需从2个方面着手分析:一是测量橡胶垫的实际压缩量,并计算出此压缩量对应的装配应力;二是测出芯片的承压极限。通过比较判断装配应力是否大于芯片的承压极限,为前面的故障定位提供理论依据。

3.1 橡胶垫的力学特性测试

橡胶垫材料是非线性的,厂家资料没有压缩比与压力的关系曲线,且无法提供该材料的准确力学参数,故力学仿真结果可信度较低,不足以作为判据。实测法则不失为一种简单易行的手段。

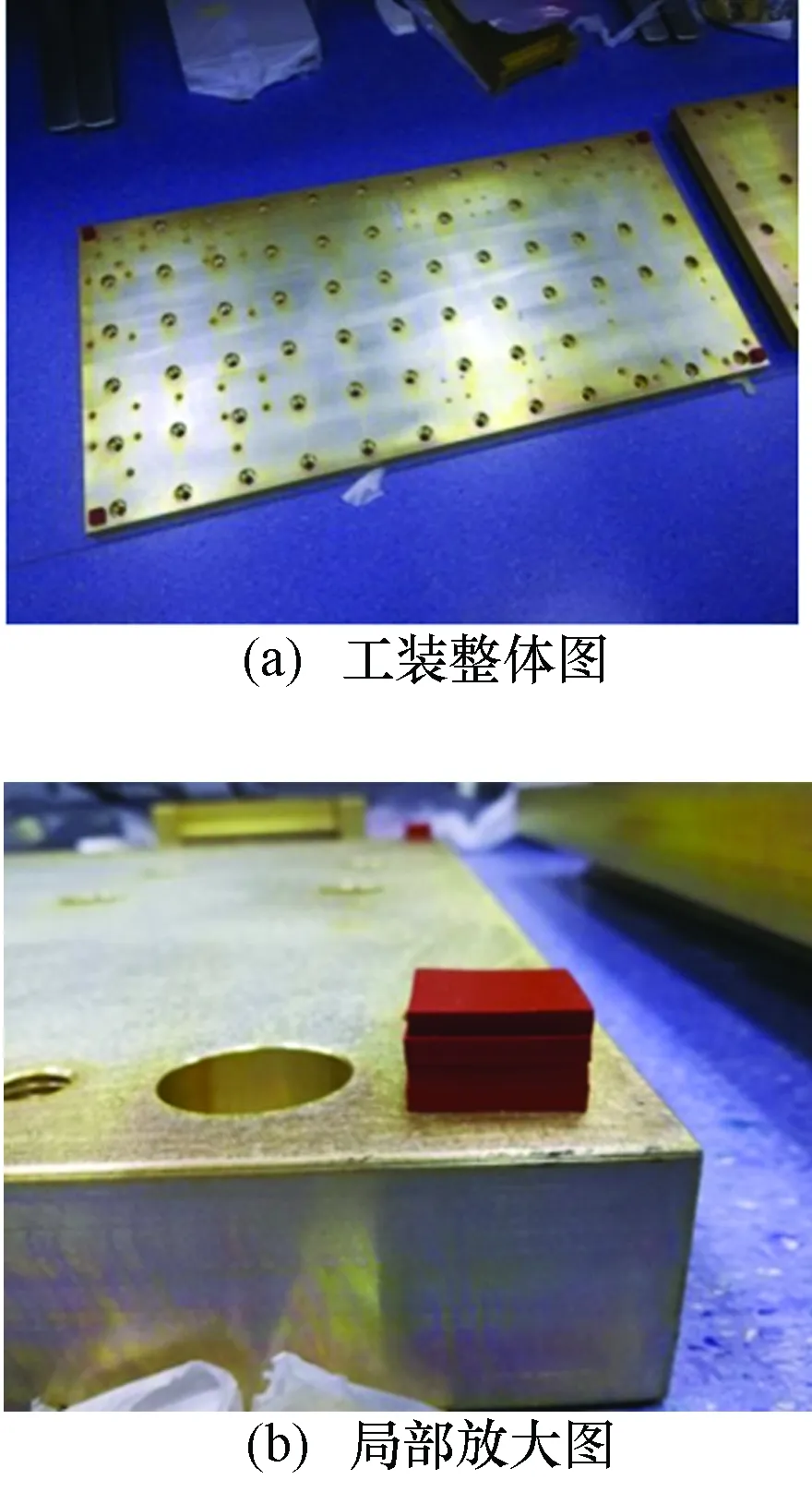

为了减小测量误差,选取了16片与实际工件相同的橡胶垫,分成4组叠放在平板工装的4个角上。校正平板的水平度后,将另一个平板(配重块)压在橡胶垫上,连续改变配重块的重量,得到多组压力与压缩量的关系数据。测试工装如图6所示。橡胶垫力学特性测试的原始数据见表1。

图6 测试工装

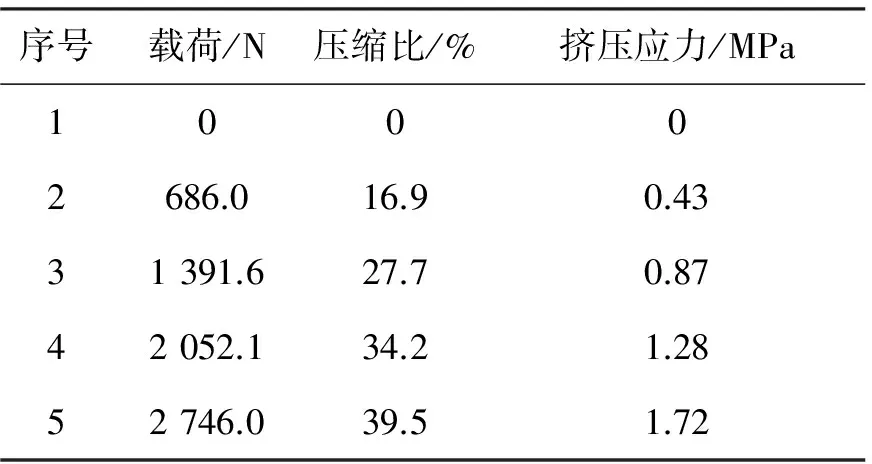

表1 硅橡胶垫力学特性测试数据

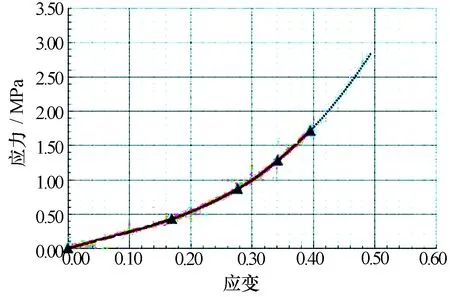

将表1的测试数据用数值处理方法拟合成三次多项式,得到硅橡胶垫的压缩应力与应变的关系式和曲线,如式(1)和图7所示。

y= 19.5x3-2.923 7x2+ 2.467x+ 9×10-5

(1)

图7 硅橡胶垫压缩应力-应变关系曲线

根据式(1)进行换算,得到本设备中硅橡胶垫所受压力与压缩量的关系曲线,如图8所示。

图8 硅橡胶垫压力-压缩量关系曲线

3.2 芯片抗压极限测试

厂家提供的资料缺少芯片的抗压极限值。芯片内部是结构、工艺和材料都非常复杂的微结构,仿真也基本不可行,只能通过实测得到数据。将工件按实际安装工况置于工作台上,用压力机对芯片施加压力载荷,测试出芯片的承压能力。前后取了多个芯片焊接到PCB板上进行测试,按从小到大的顺序依次给芯片施加压力载荷,直到芯片发生结构破坏。在测试过程中,通过显微镜观察芯片的损伤情况,并利用控制软件读出压力载荷。

经过多次测试发现,待测芯片在265 N时均不会发生结构破坏,而当压力≥296 N时,芯片均会发生不同程度的破坏。考虑到芯片在承受装配应力的同时还要能同时承受振动应力和热应力,随后也进行了振动试验和高低温试验。试验结果显示,芯片在承受265 N装配应力的情况下可以承受环境试验条件和可靠性试验条件要求的振动应力和热应力而不发生任何损坏。因此,保守起见,取265 N作为芯片的抗压极限载荷。

3.3 与硅橡胶垫压缩量有关的结构尺寸

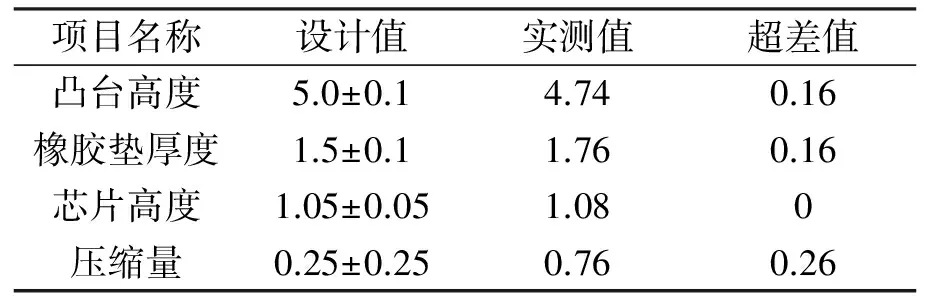

在结构设计上,需要控制保护板上限位凸台的高度公差、硅橡胶垫的厚度公差以及芯片的焊接公差,以确保PCB板装配到位后橡胶垫的压缩量在要求的范围内。其中,限位凸台的高度公差要求和橡胶垫的厚度公差要求为±0.1 mm,芯片焊接的高度公差要求为±0.05 mm。计算整个尺寸链公差,得到硅橡胶的理论压缩量范围为0.25 mm±0.25 mm,即0~0.5 mm。

对故障件进行结构尺寸测量,发现限位凸台的高度和硅橡胶垫的厚度尺寸均超标,硅橡胶垫的实际压缩量为0.76 mm,比设计要求的上限值还要大0.26 mm。表2是各结构件的理论设计值与实物实测值。

表2结构设计理论尺寸与实物实测尺寸mm

项目名称设计值实测值超差值凸台高度5.0±0.14.740.16橡胶垫厚度1.5±0.11.760.16芯片高度1.05±0.051.080压缩量0.25±0.250.760.26

3.4 小结

将硅橡胶垫的压缩量代入式(1)进行计算,得到芯片上的实际载荷情况,见表3。

表3 橡胶垫不同压缩量对应的压力载荷

从表2和表3可以得出明确的结论:造成PCB板SDRAM芯片开裂的原因是保护板限位凸台的高度和硅橡胶垫的厚度均超出了设计要求,导致硅橡胶垫的压缩量超出了控制范围,作用到芯片上的载荷由64 N增加到了328 N,远远超出芯片的抗压极限载荷(265 N),最终使芯片结构遭到破坏。

4 故障复现

4.1 实物装配试验

对已加工但未完成装配的实物进行检查,又发现2例加工尺寸超标的工件。将超标工件进行装配,装配后取出PCB板的SDRAM芯片。在灯光下观察芯片外观,发现芯片再次开裂,裂纹形态与之前的故障件一致,说明故障复现。裂纹情况如图9所示。

图9 装配后芯片再次开裂

4.2 压力机模拟试验

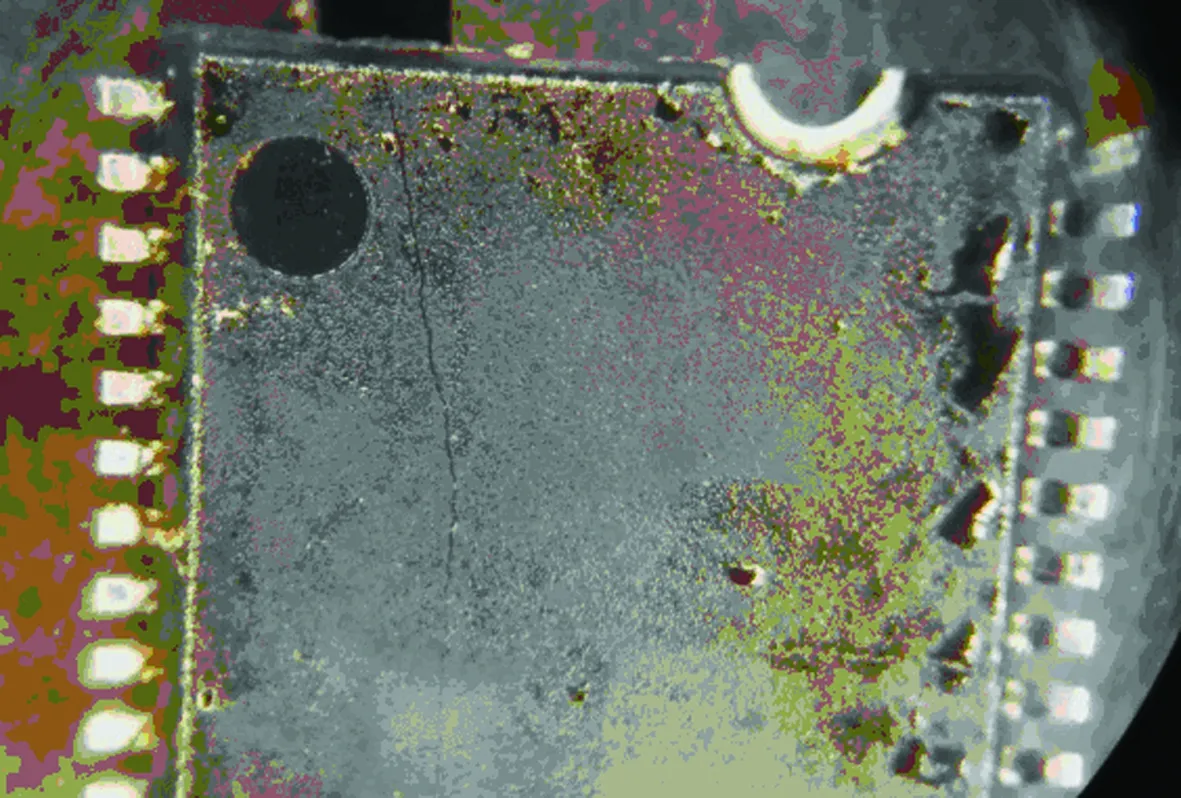

根据故障件的实测尺寸,在压力机上进行模拟试验。在试验中模拟真实的安装状态,根据实测的压缩量给芯片施加相应的压力载荷,结果芯片出现了同样的结构破坏,如图10所示,说明故障再次复现。

图10 在显微镜下观察到的芯片裂纹

4.3 小结

无论是实物装配验证还是压力机模拟测试,都真实地再现了芯片开裂的现象,证明前面的分析和计算是完全正确的。

5 整改措施

5.1 制造质量控制

清查所有采用类似设计的在制品和已制品,复测关键加工尺寸,凡是超标的一律返厂或报废。更换故障件上损坏的芯片和尺寸超差的护板、橡胶垫,重新装配后加电测试恢复到正常状态。在后续生产中将硅橡胶垫的厚度尺寸、保护板限位凸台的高度尺寸和芯片的焊接高度尺寸作为生产检验的关重项,制定了切实有效的措施对加工检验环节和原材料入厂检验环节进行质量控制,确保后续产品不会超差交付。

5.2 设计优化

在现阶段,按照常规设计模式,凡是表面不加工的非金属材料,图纸上一律不标注零件的厚度公差。硅橡胶垫的厚度公差仅仅由生产采购部门在原材料进货环节予以控制。

鉴于此,更改相关零件的图纸,在零件图纸中明确要求“在加工和装配前检验硅橡胶垫原材料的厚度,尺寸公差不达标的不能进行下一步工序”,从而从根本上杜绝不合格原材料流入产品中。

6 验证情况

完成各项改进措施后,对新生产的工件进行了尺寸检验,结果全部满足图纸要求,无一超差。在装配完成后进行加电测试,结果芯片工作全部正常。新生产的设备均顺利通过了振动、温度等各项环境和可靠性试验项目验证。试验完成后再次拆开工件,用仪器对芯片进行检测。结果芯片外观和内部结构均正常,没有再次出现开裂的现象,证明改进措施有效、可行。

7 结束语

本文以某PCB板芯片的开裂故障为研究对象,采用排除法对故障进行了初步定位,通过试验和数值拟合法计算出故障件芯片上的实际压力载荷,利用压力机测出芯片可承受的最大压力载荷,从而判定芯片开断裂是由装配应力过大造成的。后续又在压力机上用真实工件进行试验,再现了芯片断裂的现象。整个研究过程定位准确,机理清楚,故障复现后采取的措施有效。本文的研究成果对芯片的抗冲隔振设计具有一定的借鉴意义,特别是硅橡胶垫的力学特性曲线具有重要的参考价值。

[1] 陆明炯. 实用机械工程材料手册[M]. 沈阳: 辽宁科学技术出版社, 2004.

[2] 张莉. 电子机柜分机冲击振动实验分析[J]. 电子机械工程, 1999, 81(5): 43-46.

[3] 中国航空材料手册编辑委员会. 中国航空材料手册[M]. 北京: 中国标准出版社, 1988.

[4] 王健石. 电子机械工程设计手册[M]. 北京: 中国标准出版社, 2005.

[5] 张润逵. 雷达结构与工艺[M]. 北京: 电子工业出版社, 2007.