药柱变形对发动机内弹道影响研究

2017-03-06杨喜军杜贝贝余铜辉

杨喜军,张 涛,程 慧,杜贝贝,杨 轩,余铜辉

(中国航天科技集团公司四院四十一所,西安 710025)

药柱变形对发动机内弹道影响研究

杨喜军,张 涛,程 慧,杜贝贝,杨 轩,余铜辉

(中国航天科技集团公司四院四十一所,西安 710025)

通过翼柱药型结构特征简化,研究了药柱在固化降温和工作内压工况下结构变形规律。以药柱内外径和翼倾角作为变形特征参数,对药柱实体模型进行修正,实现药柱变形状态的燃面退移仿真计算,并分析了内弹道的变化。研究结果表明,药柱使用工况内径扩大、翼倾角减小,从而造成肉厚减薄、初始燃面增大,压强曲线会出现前高后低的现象。该文采用的基于药柱变形的内弹道算法,计算结果与试验曲线基本吻合,计算精度高,可供药柱设计参考。

固体发动机;药柱变形;燃面退移;内弹道;压强曲线

0 引言

固体火箭发动机燃面设计是药柱设计的重点,对发动机内弹道曲线有直接影响。为保持压强曲线或推力曲线平稳,需要通过药柱优化设计使燃面曲线尽可能平滑。传统的药柱燃面退移计算方法包括解析法、图形法、网格法等[1];另外,针对复杂药型或含缺陷药型,可采用等值面函数法、有限容积算法、变量化方法等实现复杂燃面退移仿真[2-5],但一般装药初始构型输入较困难,缺乏与常用CAD工具的接口。随着Pro/E、UG等CAD软件的快速发展,通过二次开发功能可方便地实现药柱建模与实体退移功能[6-7],使实体造型法成为目前最常用的药柱设计方法。

为提高燃面计算精度,需要尽可能真实模拟初始药型结构与燃面退移规律,对于侵蚀燃烧影响较小,药柱各部位燃速基本一致的发动机,通常采用平行层退移方式模拟药柱退移过程。初始药型结构一般直接采用药柱设计状态,不考虑固化降温、工作内压等因素的影响[8],而实际工作过程中药柱变形不容忽视,有可能增大燃面退移的计算误差,造成内弹道实测曲线与预期差异较大,甚至需要重新优化药型结构,调整装药芯模,影响型号正常研制。

文献[9]由体积不变原理研究了标准结构药柱应变与壳体应变的关系,指出药柱内孔应变远大于壳体应变。对于结构复杂的翼柱药型结构,考虑不可压缩和几何非线性,通过有限元仿真计算可获得工作内压和固化降温条件下的药柱大变形结构状态[10-11],药柱中孔变形大且各部位变形复杂。为了将结构变形仿真与实体造型燃面退移相结合,本文构建药柱典型结构特征简化模型,研究结构变形规律,对比修正实体模型,从而实现药柱变形状态燃面退移仿真,并分析了药柱变形对内弹道曲线的影响。

1 内弹道计算流程

常规内弹道计算依据理论药型燃面退移规律,计算精度不高。本文在常规算法基础上,增加药柱变形仿真计算、变形规律分析、实体模型修正等环节,模拟实际燃面退移过程,提高内弹道计算精度。针对药柱典型特征的简化处理方式,保证了该内弹道算法方便快捷。该算法主要流程见图1。

2 药柱变形分析

2.1 药柱简化模型

对于目前常用的翼柱药型,主要影响因素包括固化降温过程药柱体积收缩及工作内压下药柱受压变形,变形后药柱结构状态不规则,难以直接用于燃面退移仿真计算。因此,需要根据药柱变形特征对模型进行简化。

药柱翼槽部位局部对称的结构特点使其变形较小,对燃面影响不明显。而药柱中孔在固化降温和工作内压下会出现增大趋势,从而会导致燃面肉厚规律显著变化。另外,翼槽倾角的变化也会影响燃面退移规律。因此,简化模型主要选取药柱内外径和翼倾角作为对象,研究其变形规律。本文以某大长径比翼柱药型发动机为例,研究药柱变形规律及其对内弹道的影响,药柱二维轴对称简化计算模型如图2所示。

2.2 药柱变形计算

2.2.1 固化降温

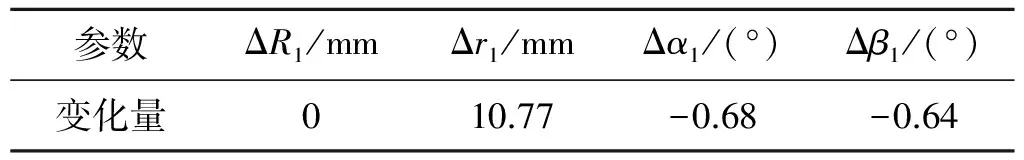

药柱固化降温过程会出现体积收缩,各部位变形计算结果见图3。药柱外部与壳体界面粘接,外径基本无变形,而中孔附近变形相对较大,径向有一定扩张,轴向向中部靠拢,前后翼倾角均减小。经过各部位变形数据统计,固化降温过程药柱内外径以及前后翼倾角变化量见表1。

参数ΔR1/mmΔr1/mmΔα1/(°)Δβ1/(°)变化量010.77-0.68-0.64

2.2.2 工作内压

发动机工作内压下,药柱在近似不可压缩条件下跟随壳体向外膨胀,压强越高,变形量越大,10 MPa内压下药柱变形计算结果见图4。药柱外径变形与壳体变形一致,膨胀量较小,药柱内孔变形趋势与固化降温条件下接近,内径扩大,翼倾角减小,但变形量值显著增大。从药柱的变形状态可看出,内外径变化的差异造成肉厚减小达5%,势必对燃面退移规律产生较大影响。

不同压强工况下药柱中孔变形对比如图5所示,药柱内外径以及前后翼倾角变化量计算结果见表2。药柱各参数变形量与压强基本为线性规律变化。因此,发动机压强波动条件下的药柱变形量可通过线性插值获得。

工作内压/MPaΔR2/mmΔr2/mmΔα2/(°)Δβ2/(°)85.5427.86-1.45-1.34106.9234.83-1.81-1.67128.3141.79-2.17-2.01

3 内弹道计算

3.1 药柱实体模型修正

将药柱在固化降温和工作内压下的参数变形量叠加即可获得药柱典型特征综合变形,在理论三维模型的基础上对药柱内外径和翼倾角参数进行实体修正。10 MPa工作压强下的模型修正见图6。

3.2 燃面退移仿真

利用Pro/E二次开发程序,进行修正模型的燃面退移仿真计算,退移过程遵循等肉厚平行层退移规律,未考虑侵蚀燃烧、过载等对燃速的影响。模型修正前后的燃面退移仿真对比见表3,燃面肉厚曲线对比见图7。修正后,药柱肉厚减小,燃面增大,药柱退移提前结束。

表3 燃面退移仿真对比

3.3 内弹道计算与结果对比

根据燃面退移曲线,采用零维内弹道量方程即可获得压强曲线及内弹道性能参数。按照本文提出的内弹道计算流程,计算压强与预设压强不符合的情况下,利用计算压强重新进行实体模型修正与燃面退移仿真,直至计算压强与预设压强基本相当。

计算迭代过程参数变化见表4。经反复计算,最终得到发动机工作压强10.74 MPa。

预设压强/MPa平均燃面/m2肉厚/m计算压强/MPa10.0018.350.47410.4510.4518.430.47210.6110.6118.470.47110.7210.7218.510.47010.74

内弹道修正算法与常规理论模型算法压强曲线对比见图8,主要内弹道性能参数对比见表5。可看出,燃面曲线体现为增面燃烧时,由于较大喉衬烧蚀率影响,压强曲线较为平缓。理论传统算法需要考虑较大的燃速相关性,使燃烧时间接近实际情况,而修正算法无需考虑燃速相关性,直接利用试验发动机燃速即可实现燃烧时间与实际吻合。修正算法与理论算法相比,发动机压强曲线会出现前高后低的趋势,对发动机药型设计和内弹道预示影响较大。修正算法计算结果与实测曲线更为接近,平均压强、最大压强基本一致,压强曲线吻合度达到99.4%。而理论模型算法计算偏差相对较大,最大压强偏差达到6.2%。

3.4 分析讨论

综上所述,若药柱结构仿真计算完全模拟真实工况,燃面退移考虑各部位燃速差异,则可获得更精确的发动机内弹道性能,但计算量非常大,且通用性不强。对于不同长径比的药柱,药柱变形对内弹道影响程度不同。药柱长径比大,则柱段燃面所占比率较大,内弹道影响相对较大。

另外,考虑药柱变形对肉厚影响,发动机全尺寸试车燃速与标准试验发动机燃速会基本一致,而常规燃速算法未考虑肉厚变化,从而出现燃速相关性问题。

项目压强/MPa平均值最大值压强吻合度/%理论模型10.8911.7497.9修正模型10.7411.0799.4实测10.7011.05—

4 结论

(1)对于常用的翼柱药型,药柱在固化降温和工作内压条件下会产生较大变形,对燃面退移规律和内弹道性能会有一定影响。

(2)以药柱内外径和翼倾角作为变形特征参数,可快速准确地实现实体模型修正和燃面退移,同时可提高内弹道计算精度。

(3)经过内弹道算法比较,药柱在实际工况下的结构变形,势必会造成发动机压强曲线前高后低的现象,尤其在大长径比发动机更为显著,需要在药型设计中引起重视。

[1] 蔡强,范健,吴凡,等.固体火箭发动机药柱设计方法研究综述[C]//中国宇航学会空间法学会2012年学术年会文集.北京,2012.

[2] Atilgan,Toker K.Three-dimensional internal ballistic analysis by fast marching method applied to propellant grain burn-back[R].AIAA 2005-4492.

[3] Cengizhan Yildirim.Numerical simulation of the grain burnback in solid propellant rocket motor[R].AIAA 2005-4160.

[4] 秦飞.固体火箭发动机复杂装药燃面算法研究[D].西安:西北工业大学,2003.

[5] 江兴宏,汪浩平,门举先.三维组合药型单室双推力发动机燃面与内弹道计算[J].推进技术,1996,17(1):29-32.

[6] 田小涛,刘书杰,孟秀琴,等.UG二次开发实现药柱燃面退移自动化[J].弹箭与制导学报,2012,32(4):152-154.

[7] 董新刚,陈林泉,侯晓.基于Pro/E平台下的固发装药CAD软件[C]//中国宇航学会固体推进专业委员会2002年学术年会文集.昆明,2002.

[8] 何景轩.固体发动机内弹道计算分析中的几个问题[J].固体火箭技术,1997,20(3):21-25.

[9] 陈汝训,陈怡.药柱内表面应变与壳体应变的关系[J].固体火箭技术,2013,36(6):763-765.

[10] 张建伟,孙冰.固体火箭发动机药柱三维结构非线性分析[J].宇航学报,2006,27(5):871-875.

[11] 田俊良,朱祖念,张善祁.复合材料壳体固体发动机药柱工作内压三维结构分析[J].固体火箭技术,2001,24(3):34-38.

(编辑:吕耀辉)

Effect of grain deformation on internal ballistics of SRM

YANG Xi-jun,ZHANG Tao,CHENG Hui,DU Bei-bei,YANG Xuan,YU Tong-hui

(The 41st Institute of the Fourth Academy of CASC,Xi’an 710025,China)

Through the simplified finocyl grain configuration,grain deformation characteristics under curing or pressure condition were studied.The grain CAD model was updated based on variation of inner radius,outer radius and fin-slot angle of grain,and the grain burnback simulation was performed conveniently in the deforming state.After that the variation of internal ballistics was analyzed.Calculations results indicate that the inner radius increases and the fin-slot angle decreases obviously when the grain is used,and accordingly the burning area increases while the web thickness decreases,which causes higher operating pressure at early stage and lower at later stage when compared with the uncorrected one.The analysis results based on the internal ballistic calculationmethod used in this paper are verified with high accuracy by test results,and can be taken as a reference for other SRM grain design.

SRM;grain deformation;burning surface regression;internal ballistics;pressure curve

2016-05-21;

2016-08-07。

杨喜军(1981—),男,硕士/高级工程师,主要从事固体火箭发动机总体设计研究。E-mail:jueye1@126.com

V435

A

1006-2793(2017)01-0041-04

10.7673/j.issn.1006-2793.2017.01.007