均匀化退火及挤压对Mg-Hg-Ga合金显微组织和耐腐蚀性能的影响

2017-03-02王日初彭超群李晓庚

刘 莉,冯 艳,王日初,彭超群,李晓庚

(中南大学 材料科学与工程学院,长沙 410083)

均匀化退火及挤压对Mg-Hg-Ga合金显微组织和耐腐蚀性能的影响

刘 莉,冯 艳,王日初,彭超群,李晓庚

(中南大学 材料科学与工程学院,长沙 410083)

利用金相显微镜、X射线衍射、EBSD等检测方法分析铸态、均匀化退火态和挤压态Mg-Hg-Ga合金的显微组织,并采用析氢浸泡法、动电位极化扫描、恒电流放电、交流阻抗法、阳极效率测试,研究均匀化退火及挤压对Mg-Hg-Ga阳极材料腐蚀电化学性能的影响。结果表明:均匀化退火使铸态组织中第二相数量明显减少,挤压后合金发生动态再结晶,晶粒明显细化,并形成{0001}基面织构。均匀化退火提高合金的耐腐蚀性能和阳极电流效率,降低合金的电化学活性。热挤压降低合金的耐腐蚀性能,提高合金的电化学活性和阳极电流效率。挤压态合金表现出最负的平均放电电位-1.841 V(vs SCE),最大的析氢速率4.13 mL/(cm2…h)和腐蚀电流密度1.010 mA/cm2。均匀化退火态合金的析氢速率和腐蚀电流密度下降到最小,分别为1.75 mL/(cm2…h)和0.241 mA/cm2,阳极电流效率由铸态的53.68%上升到挤压态的66.63%。

Mg-Hg-Ga合金;挤压;均匀化退火;显微组织;电化学性能

海水激活电池作为一种重要的能源,广泛应用于水下设备,依靠阳极金属材料在海水中的腐蚀溶解提供阳极放电电流[1]。镁是海水电池中常用的一种阳极材料,具有较高的电化学活性,电极电位较负为-2.37V(vs SCE),驱动电压高,同时具有高的电化学当量(2200 Ah/kg)[2-4],目前投入使用的大功率海水电池用镁阳极材料有英国生产的AP65和MTA75镁合金,俄罗斯军方研制的应用于Mg/CuCl海水电池的Mg-Hg合金以及国内王日初研制的高活性Mg-Hg系阳极材料[5-6]。研究表明,Hg能通过溶解一再沉积破坏镁表面的钝化膜,维持阳极材料的活化溶解,合金元素Hg还能有效地抑制镁合金的析氢腐蚀,这与其具有较高的析氢过电位有关。Ga能与其他合金元素,如Hg、Sn、Pb等,在电极工作温度(60~100 ℃)下,形成低共熔混合物,破坏镁表面钝化膜[7]。因此,Mg-Hg-Ga合金作为海水电池阳极材料具有较好的电化学性能,但仍存在阳极极化严重、自腐蚀速率大、电流效率低等问题影响其放电性能[8-9]。

热处理是镁合金阳极材料改善放电性能的一种重要途径。石凯等[10]研究了固溶对铸态Mg-6%Al-5%Pb-1%Zn-0.3%Mn(质量分数)在3.5%NaCl溶液中自腐蚀和电化学行为的影响,结果表明:经400 ℃固溶24 h,Mg17Al12相回溶于基体中,晶界附近富Al区的消失使合金耐蚀性能降低,晶体缺陷的减少使得放电性能变差。王乃光等[11]研究热处理对Mg-6%Al-5%Pb(质量分数)合金电化学性能及腐蚀行为的影响,结果表明:Mg-6%Al-5%Pb阳极试样经100 ℃时效8 h处理后Al和Pb弥散分布在镁基体中,腐蚀电流密度和平均析氢速率都有所下降,表现出较好的综合性能。研究表明,轧制、挤压等塑性变形会很大程度地改变镁合金的显微组织[12-13],显微组织包括晶粒大小、第二相和杂质的分布会显著地影响阳极材料的放电行为[14],因此,挤压、轧制等塑性变形会对镁合金的腐蚀放电行为产生影响。挤压、退火然后轧制的镁合金不同厚度轧板,随着变形量的增加,热轧板的晶粒越细小,组织越均匀,镁负极拥有越高的电化学活性[15]。DENG等[16]研究AZ31B 镁合金挤压态、轧制态、铸轧态以及铸态4种状态材料的电化学性能。结果表明:挤压态因具有较小的晶粒尺寸和均匀的组织,拥有较负的平衡电位,电化学活性高,较低的自腐蚀电流密度0.054 mA/cm2,耐蚀性能最好;轧制和铸轧的耐蚀性能相当,高于铸态镁合金。王赫男等[17]研究了挤压变形对金属镁耐腐蚀性能的影响。结果表明:金属镁在挤压变形的过程中发生了动态再结晶,由大至几百微米大小不均匀的晶粒变为粒径约25 μm的等轴晶,晶粒细化,耐腐蚀性能下降。

在实际应用中,阳极材料需通过变形做成超薄板装进电池使用,本文作者通过对比铸态、均匀化退火态和挤压态的Mg-Hg-Ga合金的显微组织、电化学性能,研究了均匀化退火及挤压对Mg-Hg-Ga合金阳极材料电化学性能的影响,为Mg-Hg-Ga合金阳极材料投入实际使用提供理论依据。

1 实验

实验所用的合金为Mg-2%Hg-2%Ga(质量分数),原材料采用纯度为99.99%Mg、99.99%Ga和Mg-20%Hg(质量分数)中间合金。采用石墨坩埚在井式电阻炉中熔炼制备实验所需Mg-Hg-Ga合金,熔炼温度为720 ℃,而后浇于水冷铜模中,制得铸态样品。为实现后续的挤压,将铸态Mg-Hg-Ga合金在400 ℃加热24 h,进行均匀化退火,制得均匀化退火样品。在450 ℃以24.5的挤压比挤压均匀化退火样品制得挤压态样品。

将铸态、均匀化退火态、挤压态的Mg-Hg-Ga合金试样用金相砂纸打磨、抛光,用酒精+4%(体积分数)硝酸混合液进行腐蚀,用XJP-6A金相显微镜(OM)观察镁合金的显微组织形貌,采用D/Max 2550 X射线衍射仪鉴定合金的物相组成。

采用化学浸泡法测试试样的自腐蚀速率。铸态、均匀化退火态、挤压态合金的样品经镶样粉镶样并保留10 mm×10 mm的工作面,经1200号金相砂纸打磨后置于3.5% NaCl(质量分数)溶液中浸泡16 h,每隔一小时记录析出氢气体积。

将铸态、均匀化退火态、挤压态合金试验样品用铜导线捆绑制备成工作电极,保留测试面为10 mm×10 mm的正方形,非测试面用牙托粉密封。采用标准三电极体系在CHI660D型电化学工作站上对样品进行电化学测试,参比电极为饱和甘汞电极(SCE),工作电极为镁合金阳极,辅助电极为铂电极,实验温度为25 ℃,实验所用电解液为3.5% NaCl溶液。动电位极化曲线扫描速度为1 mV/s,扫描电压范围为-2.2~-1.3 V(vs SCE);恒电流极化曲线测定在180 mA/cm2电流密度下进行,放电时间600 s;采用FEI-Quanta250 FEG 扫描电子显微镜观察恒电流放电600 s后工作电极表面和去除腐蚀产物后工作电极表面形貌;交流阻抗测试将试样在3.5% NaCl(质量分数)溶液中浸泡5 min(Quite time)以获得稳定的开路电位,初始单位为开路电位,扰动电压为5 mV(vs SCE),频率范围为5×10-2~1×105Hz,并用Zview软件拟合得到交流阻抗谱。

恒电流放电过程中电极的阳极效率测试其定义为放电过程中电极的理论质量损失在实际质量损失中所占的百分比[18-19],实验前先称量试样的初始质量,然后在180 mA/cm2电流密度下放电1 h,去除腐蚀产物后称量以得到最终质量,由此可得出试样的实际质量损失,再由公式计算出样品的阳极效率。

2 结果与分析

2.1 显微组织

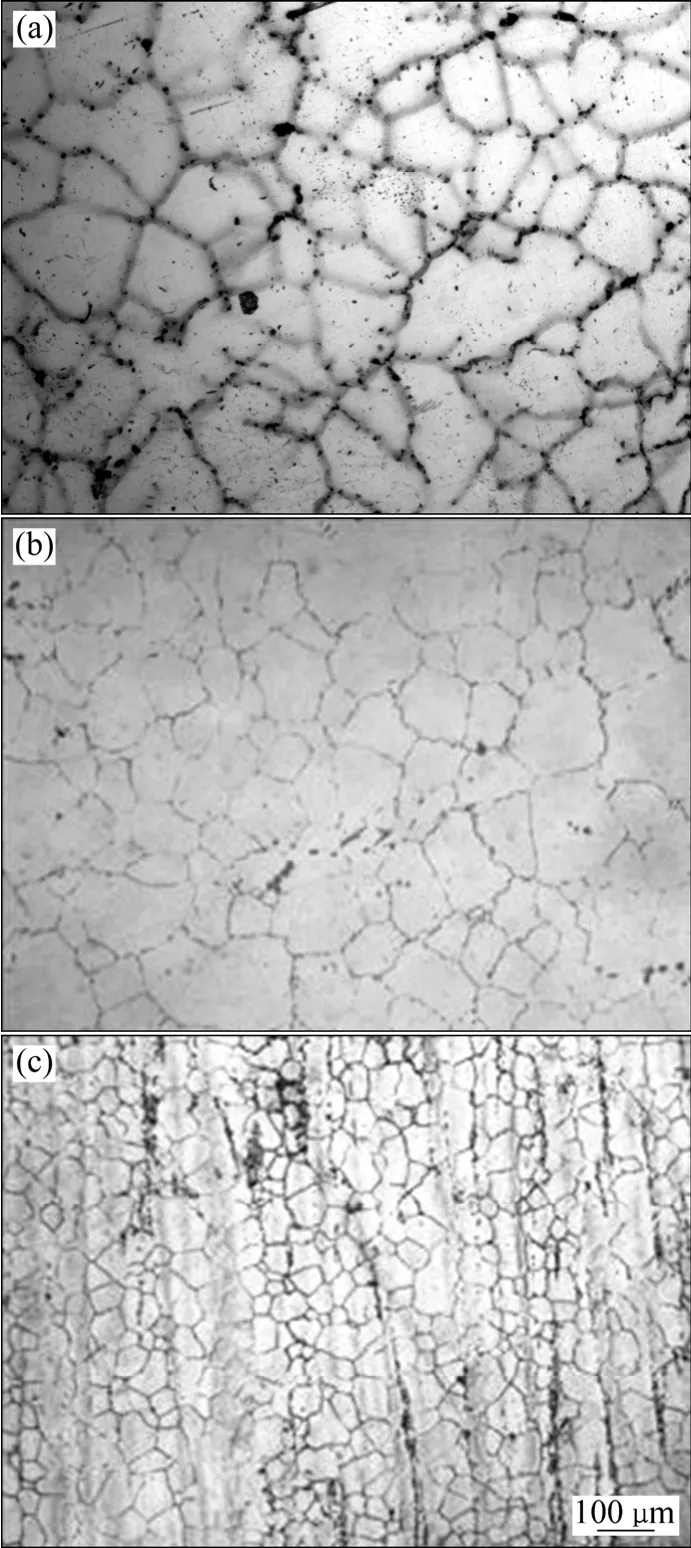

图1所示为铸态、均匀化退火态、挤压态Mg-Hg-Ga合金金相显微组织。图2所示为铸态、均

图1 不同状态的Mg-Hg-Ga合金的SEM像Fig. 1 SEM images of Mg-Hg-Ga alloys with different states: (a) As-cast; (b) Homogenized; (c) Extruded

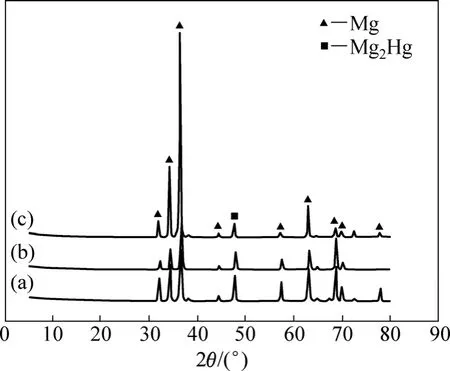

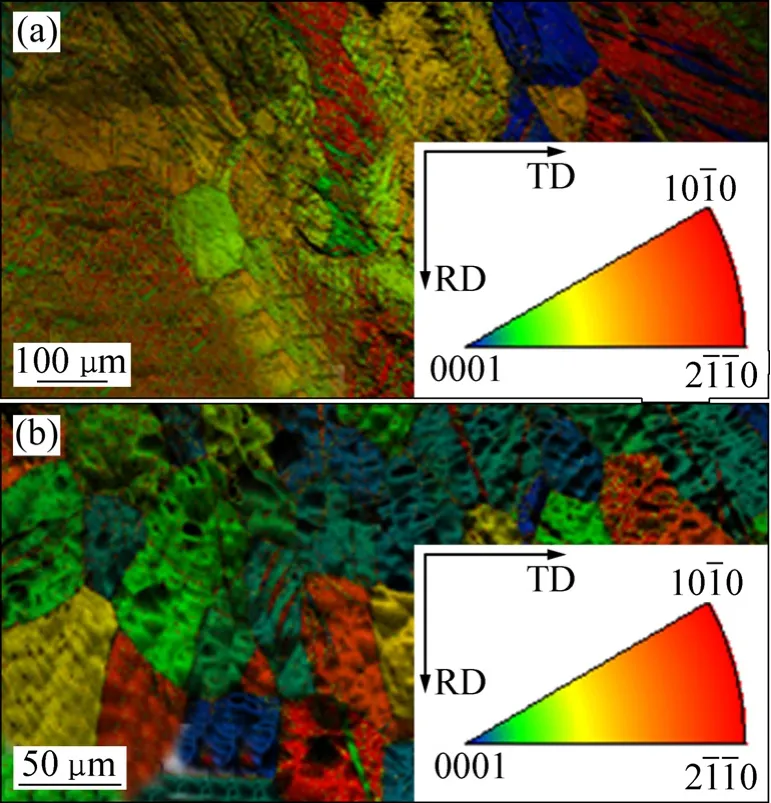

匀化退火态、挤压态的Mg-Hg-Ga合金的XRD谱。由图1(a)可知,铸态Mg-Hg-Ga合金晶粒尺寸较大,约为100~200 µm,且在晶界分布黑色的骨骼和点状第二相,据XRD分析结果(见图2)可知,该第二相为Mg2Hg。均匀化退火和挤压之后,Mg2Hg相仍然存在。图1(b)所示为均匀化退火态合金形貌,可知合金的晶粒并没有发生明显的长大,大量第二相Mg2Hg溶进镁基体中,合金成分更均匀。挤压之后,形成的晶粒大多为细小的等轴晶,晶粒尺寸为25~100 µm,因为挤压使合金发生了再结晶[17]。挤压使得Mg2Hg相破碎、拉长,沿着挤压方向形成带状组织。图3所示为挤压前后Mg-Hg-Ga合金的EBSD图,从图3中可以看出,挤压之后Mg-Hg-Ga合金晶粒取向发生变化,并形成{0001}基面织构。

图2 不同状态的Mg-Hg-Ga合金的XRD谱Fig. 2 XRD patterns of Mg-Hg-Ga alloy with different states: (a) As-cast; (b) Homogenized; (c) Extruded

图3 挤压前后的Mg-Hg-Ga合金的晶粒取向图Fig. 3 Grain orientation maps of Mg-Hg-Ga alloy before (a) and after (b) extrusion

2.2 析氢速率

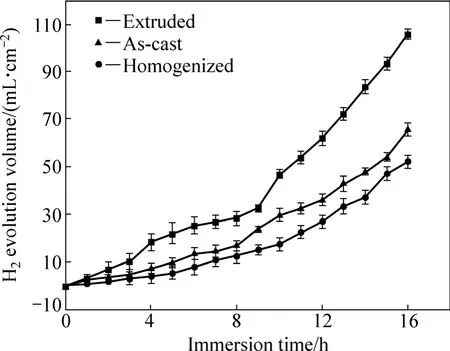

图4所示为不同状态的Mg-Hg-Ga合金的析氢量与时间的关系。从图4中可以看出,3种状态的Mg-Hg-Ga合金的析氢速率随着时间的增加而增加。表1所列为3种状态的Mg-Hg-Ga合金的平均析氢速率。由表1可知,平均析氢速率由大到小依次为挤压态、铸态、均匀化退火态。

在镁阳极材料中,第二相一般都比镁基体具有更正的电极电位而充当阴极,容易与基体形成原电池发生电偶腐蚀,使合金的耐腐蚀性能变差,故第二相形貌和分布对试样的腐蚀性能有很大影响[20]。另一个影响镁阳极合金耐腐蚀性能的因素是合金中活化元素的分布,活化元素分布不均,导致合金表面腐蚀电位不同,也易在局部形成电偶腐蚀,使合金的耐腐蚀性能变差[21]。由图1可知,铸态Mg-Hg-Ga合金在晶界分布有点状或骨骼状的Mg2Hg第二相粒子,电位比镁基体正很多,相对与镁基体成为强阴极相,形成电偶腐蚀,所以析氢腐蚀速率较快。均匀化退火后,合金元素经过高温扩散后分布基本均匀,合金表面电化学差异小,且晶界上仅有少量的单相析出相,电偶腐蚀减少,故合金的耐腐蚀性能最好。挤压后的Mg-Hg-Ga合金,由图1可知,晶粒尺寸变小,从而晶界的面积相对增多。由于晶界和晶粒内部的电极电位不同可以形成腐蚀微电池,晶界的增加导致腐蚀微电池的数量的增加,从而使合金的析氢速率显著增加。另外,挤压后合金中存在较大的弹性畸变能,为发生腐蚀提供有利条件,因此,挤压态的Mg-Hg-Ga合金耐腐蚀性能最差。

图4 不同状态的Mg-Hg-Ga合金的析氢量曲线Fig. 4 H2evolution curves of Mg-Hg-Ga alloys with different states

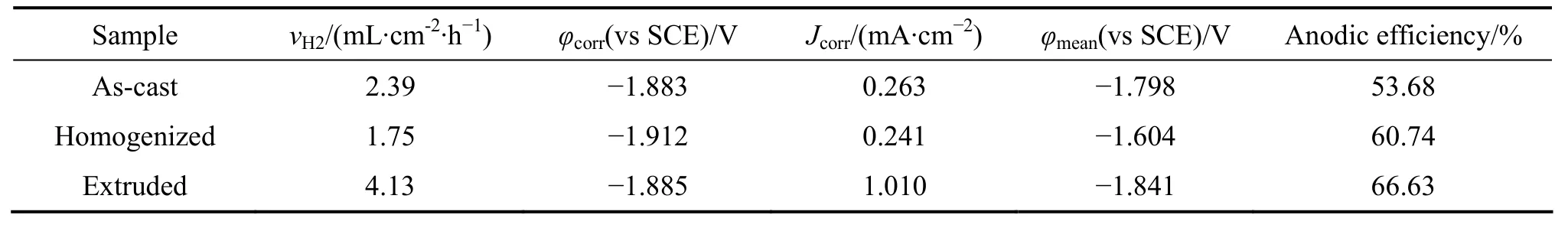

表1 不同状态的Mg-Hg-Ga合金的电化学性能参数Table 1 Electric chemical performance parameters of Mg-Hg-Ga alloys (vs SCE) different states

2.3 动电位极化曲线

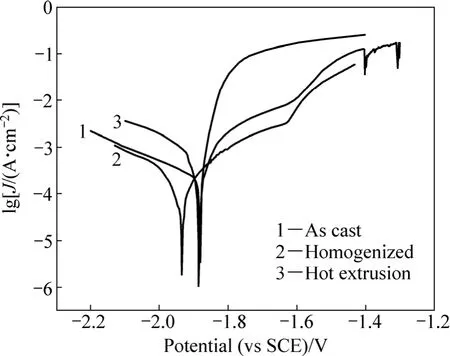

图5所示为铸态、均匀化退火态和挤压态的Mg-Hg-Ga合金在3.5%NaCl电解液中的Tafel极化曲线图。由图5可看出,在强极化条件下,合金的动电位曲线均无钝化现象,表现出良好的活化溶解特性。对极化曲线进行拟合,计算出合金不同状态下的腐蚀电位φcorr和腐蚀电流密度Jcorr,结果见表1。

图5 不同状态的Mg-Hg-Ga合金的动电位极化曲线Fig. 5 Potentiodynamic polarization curves of Mg-Hg-Ga alloys with different states

腐蚀速率的大小能根据腐蚀电流密度判断,腐蚀电流密度越大,则腐蚀速率越大[23],从表1可以看出,挤压态Mg-Hg-Ga合金的腐蚀电位与铸态和均匀化退火态差别不大,腐蚀电流密度挤压态最大为1.010 mA/cm2,均匀化退火态合金的腐蚀电流密度最小为0.241 mA/cm2,铸态居中,为0.263 mA/cm2。说明均匀化退火后,合金耐腐蚀性能最好,但是挤压态合金的耐腐蚀性能最差,与浸泡析氢的实验结果相符。

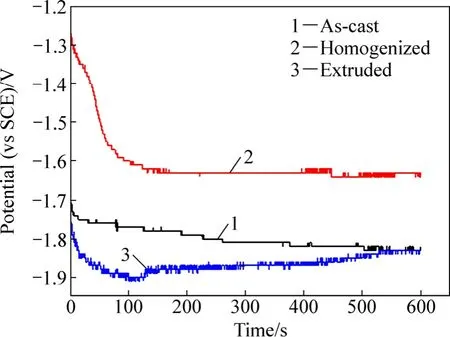

2.4 恒电流曲线

图6所示为铸态、均匀化退火态、挤压态Mg-Hg-Ga合金恒电流测试过程中的电位-时间曲线。由图6可以看出,挤压使Mg-Hg-Ga合金在180 mA/cm2放电电流密度下平均放电电位负移。表1所列为不同状态的Mg-Hg-Ga合金的平均电位。由表1可知,挤压态的Mg-Hg-Ga合金的平均放电电位最负为-1.841 V(vs SCE),均匀化退火态合金的平均放电电位最正为-1.604 V(vs SCE),挤压使Mg-Hg-Ga合金的放电活性上升。

图6 在180 mA/cm2电流密度下不同状态的Mg-Hg-Ga合金的电位随时间变化曲线Fig. 6 Change curves of potential with time of Mg-Hg-Ga alloys with different states at current density of 180 mA/cm2

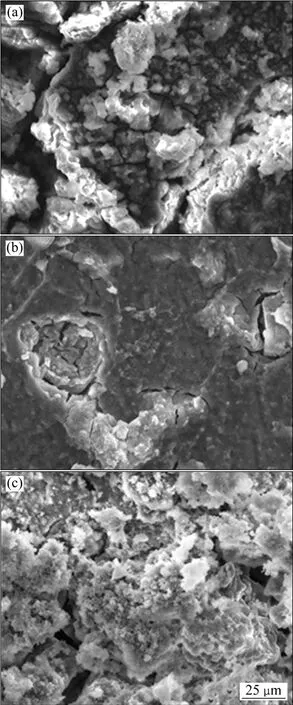

均匀化退火后,作为阴极的第二相大量减少,放电的活化点较少,所以放电活性下降。挤压态的Mg-Hg-Ga合金较负的放电电位主要因为其有利的显微组织。挤压后的合金晶粒显著细化且尺寸更均匀,有利于放电活性的增强。图7所示为不同状态的Mg-Hg-Ga合金电极在3.5%NaCl(质量分数)溶液于180 mA/cm2电流密度下放电600 s后表面形貌的二次电子像。由图7(b)和(c)可以看出,均匀化退火态合金在放电后表面被一层致密的Mg(OH)2产物覆盖,因此合金在放电过程中不容易和电解液接触,导致合金的活性反应面积较小,放电活性较弱且电位较正。挤压态Mg-Hg-Ga合金表面的腐蚀产物呈龟裂的泥土状,与基体附着力差,在放电的过程中不断从试样表面剥落,使得Mg基体不断的暴露在电解液中,从而使合金保持较高的电化学活性和较负的电位。

2.5 交流阻抗

图7 不同状态Mg-Hg-Ga合金在180 mA/cm2电流密度下放电600 s后的表面形貌Fig. 7 Surface morphologies of Mg-Hg-Ga alloys with different states after galvanostatic discharge at current density of 180 mA/cm2for 600 s: (a) As-cast; (b) Homogenized; (c) Extruded

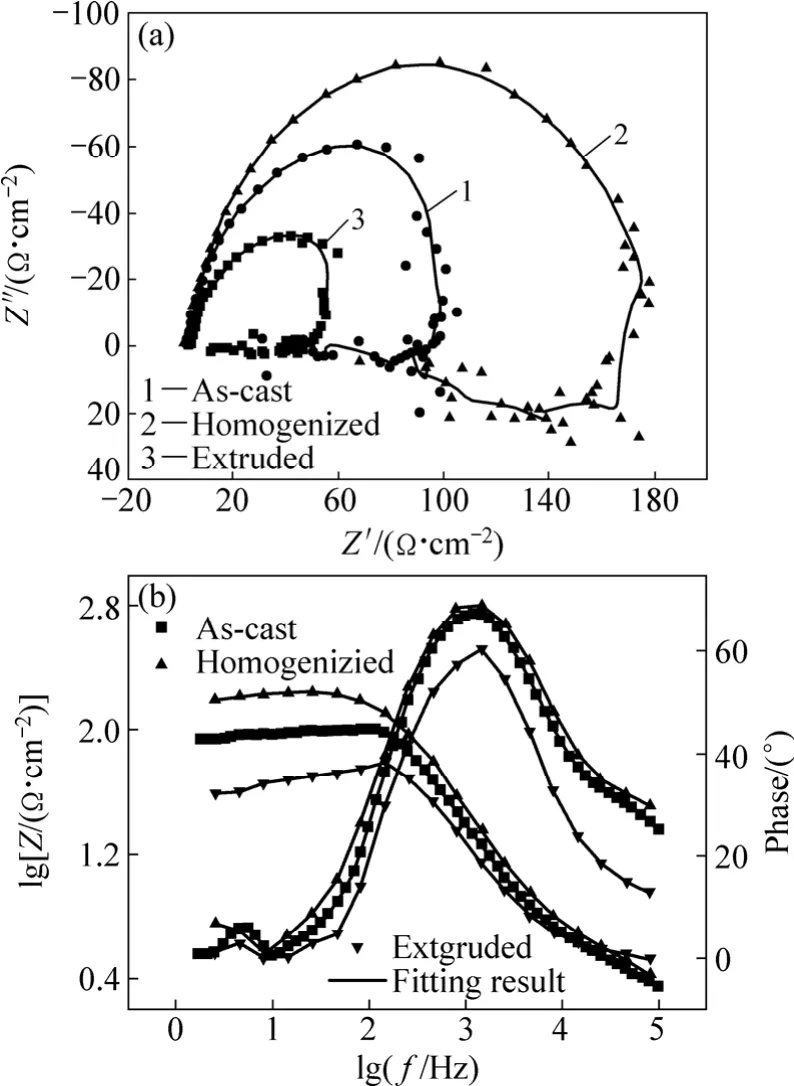

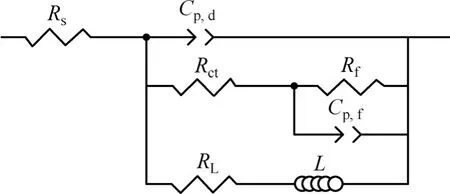

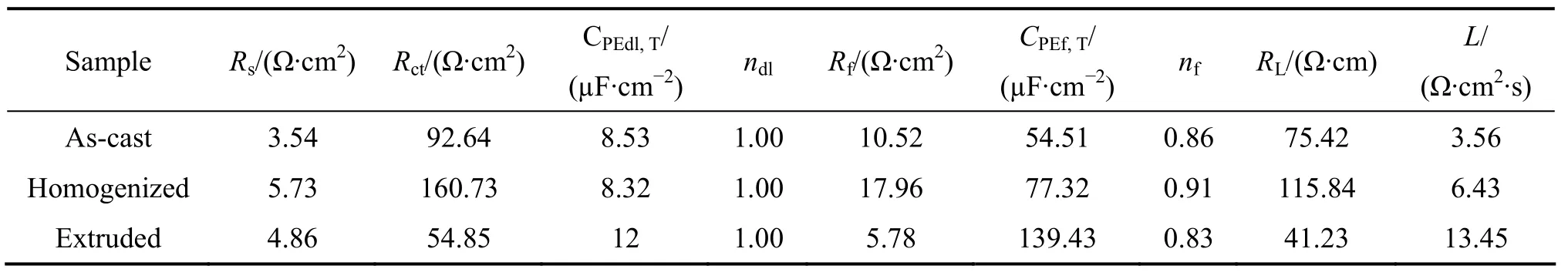

图8所示为3种状态Mg-Hg-Ga合金浸泡在3.5%NaCl溶液中的Nyquist图和Bode图。能进一步反映不同状态Mg-Hg-Ga合金的电化学性能差异的原因。从Nyquist图可以看出,3种状态合金的阻抗谱形状一致,高频段具有活化极化引起的容抗弧,中频区有腐蚀产物膜引起的容抗弧,低频段存在电极表面吸附Mg+和氧化物引起的感抗弧。图9所示为根据图8建立的等效电路图,表2所列为不同状态Mg-Hg-Ga阳极的交流阻抗谱等效电路参数。

在等效电路图中Rs为电极表面电解液电阻,Rct表示法拉第反应的电荷转移电阻,Rf表示腐蚀产物膜电阻,CPEdl和CPEf分别为双电层和腐蚀产物膜的常相位角原件,RL表示电极表面吸附离子和氧化物引起的电阻,L表示电极表面吸附的未完全得到电子的Mg原子生成的Mg+和氧化物引起的感抗[22]。

由表2可知,3种不同状态的Mg-Hg-Ga合金法拉第反应的电荷转移电阻Rct从小到大依次为挤压态、铸态、均匀化退火态,由于小的Rct值导致更小的电荷传递的阻力和更好的电极反应动力学性能,因此,挤压态的Mg-Hg-Ga合金的电化学活性最好,均匀化退火态Mg-Hg-Ga合金的电化学活性最差。此规律与恒电流曲线结果相符。

比较表2中不同状态Mg-Hg-Ga合金的腐蚀产物膜电阻Rf值挤压态的最小,均匀化退火最大,反应产物Mg(OH)2对腐蚀反应有促进作用的Cl-等移动阻力最小,腐蚀反应最容易发生,因此,挤压态的Mg-Hg-Ga合金的耐腐蚀性能最差。均匀化退火态合金的Rf值最大,说明其耐蚀性能最好。此规律与动电位极化扫描、析氢速率结果及图7吻合。

图8 不同状态的Mg-Hg-Ga合金的Nyquist图和Bode图Fig. 8 Nyquist (a) and Bode (b) figures of Mg-Hg-Ga alloys in different conditions

图9 不同状态的Mg-Hg-Ga阳极在3.5%NaCl溶液中的等效电路Fig. 9 Equivalent circuit of Mg-Hg-Ga alloys at different states in 3.5%NaCl solution

2.6 阳极电流效率

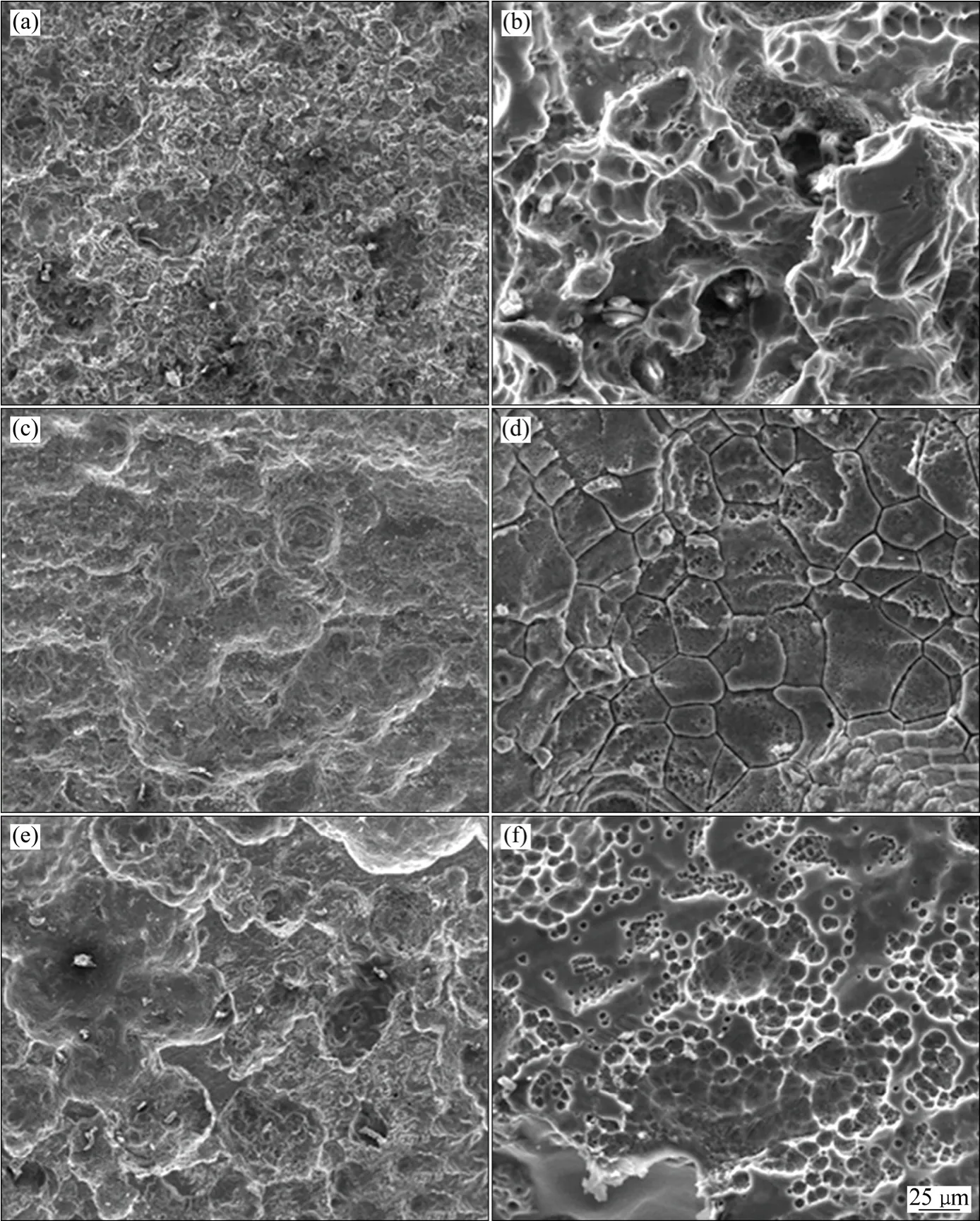

表1所列为不同状态的Mg-Hg-Ga合金在180 mA/cm2下放电1 h后的阳极效率,由表1可知,挤压态的Mg-Hg-Ga合金的阳极效率最高为66.63%,铸态的阳极电流效率最低为53.68%,说明挤压提高了Mg-Hg-Ga合金的阳极电流效率。图10所示为铸态、均匀化退火态、挤压态在180 mA/cm2电流密度下放电1 h后清除腐蚀产物后电极表面形貌二次电子像。从图10(a)、(c)、(e)看出,挤压态Mg-Hg-Ga合金电极清除腐蚀产物后,表面最为平坦;在高倍下(见图10(b))可以看出,铸态Mg-Hg-Ga合金电极表面形成了许多较深的坑,说明在放电过程中有大量的金属块脱落,这些金属块在放电时不能产生电流,导致电流效率小。从图10(d)可以看出,均匀化退火态在放电过程中,镁基体在晶界处发生溶解,基本没有金属脱落,所以均匀化退火态的阳极效率相较于铸态Mg-Hg-Ga合金有所上升。从图10(f)可以看出,挤压态工作电极去掉腐蚀产物后,表面出现大量小的腐蚀坑,说明整个电极表面溶解较均匀,这时镁基体溶解提供电流的利用率最高。此外,由于挤压之后Mg-Hg-Ga合金晶粒取向{0001}基面织构,这种密排晶体平面具有低的表面能,水合质子从电极获取电子发生还原反应生成氢气更困难[23],因此,挤压态阳极电流效率最高。

表2 不同状态的Mg-Hg-Ga阳极的交流阻抗谱等效电路参数Table 2 Electrochemical parameters obtained by fitting analysis of Mg-Hg-Ga alloys with different states

图10 不同状态的Mg-Hg-Ga合金在180 mA/cm2电流密度下放电1 h清除产物后表面形貌Fig. 10 Surface morphologies of Mg-Hg-Ga alloys with different states discharged at current density of 180 mA/cm2for 1 h after removing discharge products: (a) As-cast; (b) Closed-up view of (a); (c) Homogenized; (d) Closed-up view of (c); (e) Extruded; (f) Closed-up view of (e)

3 结论

1) 铸态Mg-Hg-Ga合金晶粒较大,且在晶界处分布较多点状或者骨骼状的Mg2Hg第二相,均匀化退火后,第二相数量减少,晶粒没有明显的增大。挤压后,Mg-Hg-Ga合金发生了完全再结晶,形成了细小的等轴晶粒。

2) 均匀化退火使点状的第二相Mg2Hg溶进镁基体中,基体的成分更加均匀,从而提高了Mg-Hg-Ga合金的耐腐蚀性能和阳极电流效率,降低了合金的电化学活性。合金的析氢速率下降到1.75 mL/(cm2…h),腐蚀电流密度下降到0.241 mA/cm2,平均放电电位正移到-1.604 V(vs SCE),阳极电流效率上升到60.74%。

3) 挤压使Mg-Hg-Ga合金发生了动态再结晶,形成细小均匀的等轴晶和{0001}基面织构,由此降低了的Mg-Hg-Ga合金的耐腐蚀性能,提高了电化学活性和阳极电流效率,使合金的析氢速率上升到4.13 mL/(cm2…h),腐蚀电流密度上升到1.010 mA/cm2。平均放电电位负移到-1.841 V(vs SCE),阳极电流效率上升到66.63%。

REFERENCES

[1] 宋玉苏, 王树宗. 海水电池研究及应用[J]. 鱼雷技术, 2004, 12(2): 4-8. SONG Yu-su, WANG Shu-zong. Research and application of sea water battery[J]. Torpedo Technology, 2004, 12(2): 4-8.

[2] 魏宝明. 金属腐蚀理论及应用[M]. 北京: 化学工业出版社, 2004: 19-20. WEI Bao-ming. Metal corrosion theory and application[M]. Beijing: Chemistry Industry Press, 2004: 19-20.

[3] 宋光玲. 镁合金腐蚀与防护[M]. 北京: 中国化学工业出版社, 1988: 59-62. SONG Guang-ling. Magnesium corrosion and protection[M]. Beijing: Chemical Industry Press, 1988: 59-62.

[4] 黎文献. 镁及镁合金[M]. 长沙: 中南大学出版社, 2005: 512-513. LI Wen-xian. Magnesium and magnesium alloy[M]. Changsha: Central South University Press, 2005: 512-513.

[5] 王树宗. 鱼雷动力电池技术发展水平概述[J]. 海军工程学院学报, 1994(1): 95-105. WANG Shu-zong. The overview of the development level of torpedo power battery technology[J]. Journal of Naval Academy of Engineering, 1994(1): 95-105.

[6] 蔡年生. 国外鱼雷动力电池的发展及应用[J]. 鱼雷技术, 2003, 11(1): 12-16. CAI Nian-sheng. The development and application of the torpedo power battery abroad[J]. Torpedo Technology, 2003, 11(1): 12-16.

[7] FENG Yan, WANG Ri-chu, YU Kun, PENG Chao-qun, LI Wen-xian. Influence of Ga and Hg on microstructure and electrochemical corrosion behavior of Mg alloy anode materials[J]. Transaction of Nonferrous Metals Society of China, 2007, 17(6): 1363-1366.

[8] 王乃光, 王日初, 余 琨, 冯 艳, 彭超群. 合金化和热处理对镁合金阳极材料组织及性能的影响[J]. 中国有色金属学报, 2009, 19(1): 38-43. WANG Nai-guang, WANG Ri-chu, YU Kun, FENG Yan, PENG Chao-qun. Effect of alloying and heat treatment on electrochemical behavior of Mg anode[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 38-43.

[9] FLAMINI D O, SAIDMAN S B, BESSONE J B. Aluminium activation produced by gallium[J]. Corrosion Science, 2006, 48(6): 1413-1425.

[10] 石 凯, 王日初, 解立川, 彭超群, 金和喜, 冯 艳. 固溶处理对Mg-6Al-5Pb-1Zn-0.3Mn阳极组织和性能的影响[J]. 中南大学学报(自然科学版), 2012, 43(10): 3785-3792. SHI Kai, WANG Ri-chu, XIE Li-chuan, PENG Chao-qun, JIN He-xi, FENG Yan. Effect of solution treatment on microstructure and properties of Mg-6Al-5Pb-1Zn-0.3Mn anode[J]. Journal of Central South University (Science and Technology), 2012, 43(10): 3785-3792.

[11] 王乃光, 王日初, 彭超群, 冯 艳, 张翔宇. 热处理对Mg-Al-Pb阳极电化学性能及腐蚀行为的影响[J]. 中国有色金属学报, 2011, 21(6): 1314-1319. WANG Nai-guang, WANG Ri-chu, PENG Chao-qun, FENG Yan, ZHANG Xiang-yu. Influences of heat treatment on electrochemical performances and corrosion behaviors of Mg-Al-Pb anodes[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6): 1314-1319.

[12] CHANG T C, WANG J Y, LEE S. Grain refining of magnesium alloy AZ31 by rolling[J]. Journal of Materials Processing Technology, 2003, 140: 588-591.

[13] ZHANG T, SHAO Y, MENG G, CUI Z, WANG F. Corrosion of hot extrusion AZ91 magnesium alloy: I-relation between microstructure and corrosion behavior[J]. Corrosion Science, 2011, 53(5): 1960-1968.

[14] SONG Guang-ling, ANDREJ A, MATTHEW D. Influence of microstructure on the corrosion of diecast AZ91D[J]. Corrosion Science, 1998, 41(2): 249-273.

[15] ZHAO H Y, BIAN P, JU D Y. Electrochemical performance of magnesium alloy and its application on the sea battery[J]. Journal of Environmental Science Supplement, 2009, 21(1): S88-S91.

[16] DENG Jin-feng, HUANG Guang-sheng, ZHAO Yan-chun, WANG Bei. Electrochemical performance of AZ31 magnesium alloy with different processing conditions[J]. Rare Metal Materials and Engineering, 2014, 43(2): 316-321.

[17] 王赫男, 赵玉华, 张伟霞. 挤压变形对金属镁耐腐蚀性能的影响[J]. 机械工程材料, 2008, 32(3): 42-45. WANG He-nan, ZHAO Yu-hua, ZHANG Wei-xia. Influence of extrusion deformation on corrosion rate of pure magnesium[J]. Materials for Mechanical Engineering, 2008, 32(3): 42-45.

[18] ZHAO Jun, YU Kun, HU Ya-nan, LI Shao-jun, TAN Xin, CHEN Fu-wen, YU Zhi-ming. Discharge behavior of Mg-4wt%Ga-2wt%Hg alloy as anode for seawater activated battery[J]. Electrochimica Acta, 2011, 56(24): 8224-8231.

[19] LIN M, TSAI C, UAN J. Electrochemical behaviour and corrosion performance of Mg-Li-Al-Zn anodes with high Al composition[J]. Corrosion Science, 2009, 51(10): 2463-2472.

[20] CAO Dian-xue, WU Lin, WANG Gui-ling, LU Yan-zhou. Electrochemical oxidation behavior of Mg-Li-Al-Ce-Zn and Mg-Li-Ce-Zn-Mn in sodium chloride solution[J]. Journal of Power Source, 2008, 183(2): 799-804.

[21] LIU Wen-juan, CAO Fa-he, CHEN An-na, CHANG Lin-rong, ZHANG Jian-qing, CAO Chu-nan. Corrosion behavior of AM60 magnesium alloy containing Ce and La under thin electrolyte layers[J]. Corrosion Science, 2010, 52(2): 627-638.

[22] UDHAYAN R, BHATT D P. On the corrosion behavior of magnesium and its alloys using electrochemical techniques[J]. Journal of Power Sources, 1996, 63(1): 103-107.

[23] SONG G L, MISHRA R, XU Z Q. Crystallographic orientation and electrochemical activity of AZ31 Mg alloy[J]. Electrochemistry Communication, 2010, 12(8): 1009-1012.

Effect of homogenizing and extrusion on microstructure and corrosion resistance of Mg-Hg-Ga Alloy

LIU Li, FENG Yan, WANG Ri-chu, PENG Chao-qun, LI Xiao-geng

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The microstructures of Mg-Hg-Ga alloy modified by homogenizing and hot extrusion were investigated by optical microscope, XRD and EBSD. The influence of homogenizing and hot extrusion on the corrosion behavior of Mg-Hg-Ga alloy was examined by hydrogen generation tests, potentiodynamic polarization, galvanostatic tests, impedance spectra (EIS) tests and current efficiency tests. The results show that the amount of second phase Mg2Hg significantly reduces after homogenizing. The hot extrusion promotes the dynamic recrystallization and refines the grains of Mg-Hg-Ga alloy, and the {0001} basal texture forms in the hot extruded alloy. The homogenizing promotes the corrosion resistance and anode efficiency of alloy and reduces the electrochemical activity of alloy. The hot extrusion improves the electrochemical activity, anode efficiency and reduces the corrosion resistance at the same time. The extruded alloy performs the most negative mean potential of -1.841 V(vs SCE), the largest hydrogen generation rate corrosion current density are 4.13 mL/(cm2…h) and 1.010 mA/cm2, respectively. The hydrogen generation rate and the corrosion current of the homogenized alloy are the smallest, which are 1.75 mL/(m2…h-1) and 0.241 mA/cm2, respectively. The anode efficiency increases from 53.68% of as-cast alloy to 66.63% of extrusion alloy.

Mg-Hg-Ga; extrusion; homogenizing; microstructure; electrochemical property

FENG Yan; Tel: +86-731-88836638; E-mail: fengyanmse@csu.edu.cn

TG113;TG146.1+1

A

1004-0609(2017)-01-0032-08

Foundation item: Project(51171101) supported by the National Natural Science Foundation of China

(编辑 李艳红)

国家自然科学基金资助项目(51171101)

2016-04-25;

2016-12-04

冯 艳,副教授,博士;电话:0731-88836638;E-mail:fengyanmse@csu.edu.cn

Received date: 2016-04-25; Accepted date: 2016-12-04