两种焊后处理工艺对铝合金焊接头力学性能的影响

2017-03-02王江涛张永康周金宇卢雅琳陈菊芳葛茂忠孙凌燕张朝阳

王江涛,张永康,周金宇,卢雅琳,陈菊芳,葛茂忠,孙凌燕,叶 霞,张朝阳

(1. 江苏大学 机械工程学院,镇江 212013;2. 江苏理工学院 材料工程学院,常州 213001;3. 东南大学 机械工程学院,南京 210096)

两种焊后处理工艺对铝合金焊接头力学性能的影响

王江涛1,2,张永康1,3,周金宇2,卢雅琳2,陈菊芳2,葛茂忠2,孙凌燕2,叶 霞2,张朝阳1

(1. 江苏大学 机械工程学院,镇江 212013;2. 江苏理工学院 材料工程学院,常州 213001;3. 东南大学 机械工程学院,南京 210096)

研究激光冲击处理(LSP)和固溶-时效两种焊后处理工艺对7075铝合金等离子弧焊接头微观组织和力学性能的影响规律。通过固溶-时效处理工艺优化设计,确定焊接头的最佳热处理工艺为固溶(575 ℃,2 h)、时效(140℃,2 h),并与激光冲击处理工艺进行了对比。结果表明:焊接头经2次激光冲击后,表层焊缝区的显微硬度提高23.3%,残余应力由拉应力9 MPa变为压应力23 MPa;在热影响区,显微硬度提高44.4%,残余应力提高42.8%,抗拉强度达到607.89 MPa,与未处理样品相比提高61.96%;固溶-时效在硬度的影响层深度、断面收缩率方面优于激光冲击,而激光冲击导致裂纹源萌生于次表层,提高了焊接头的抗拉性能。

等离子弧焊接头;激光冲击;固溶-时效;力学性能;拉伸断口

7075铝合金是重要的航空材料,焊接是其结构的主要连接方式之一。在焊接结构应用过程中,残余拉应力是影响其疲劳和使用寿命的重要因素。因此,焊后处理一直是铝合金焊接技术推广应用的重要辅助手段。目前,针对铝合金焊接头的焊后处理主要有激光冲击处理技术、热处理技术、超声冲击等技术。激光冲击处理技术(Laser shock peening,简称LSP)能够在金属材料的近表面层产生压应力,显著提高零部件的力学性能,所以近年来国内外专家、学者先后展开了大量的研究。HATAMLEH[1]研究认为激光冲击对2195铝合金焊接头的疲劳性能改善有明显的效果,AHMAD等[2]船用钢材的焊接头进行了激光冲击,发现激光冲击改变了焊缝区的硬度和残余应力,并测试了位移和变形,结果表明激光冲击引起焊接头不同区域发生塑性变形,导致焊趾区硬度升到最高。邹世坤等[3-4]研究了激光冲击奥氏体不锈钢1Cr18Ni9Ti板材焊缝后的硬度、抗拉强度和疲劳等。鲁金忠等[5]和王大伟[6]深入研究了激光处理对Ti6A14V焊缝表面应力状况的影响和铝合金焊缝三维应力场的数值模拟。周磊等[7]研究了激光冲击12Cr2Ni4A 焊缝后力学性能提高的机制。徐国建等[8]研究了激光冲击对铝合金焊接头疲劳性能的影响。CAO等[9]研究了激光冲击TC4的激光焊接头,发现激光冲击改变其残余应力,使其疲劳强度提高。而热处理也可以去除焊接过程中产生的残余应力,提高零件的相关性能,如王希靖等[10]研究认为,热处理后焊核区晶粒更为细化,拉伸性能得到提高,DING等[11]研究了热处理对2219铝合金焊接头影响机理,王少刚等[12]研究认为热处理后2090铝锂合金电子束焊接头的抗拉性能大大提高。崔丽等[13]和王大勇等[14]对铝锂合金焊接头进行了热处理,发现经过焊后处理后, 接头不同区域组织均呈现明显的晶界,焊缝金属晶粒形态转变为等轴晶,焊缝组织均匀性得到改善。朱东晖等[15-16]研究了焊后热处理对Al-Mg-Si-Cu 合金性能的影响,发现焊后热处理对铝合金焊接头的力学性能有一定的影响,但是硬度的提高幅度不大。DING等[11]对AA219焊接头进行热处理后发现,热处理后焊接头的屈服强度、断裂强度和疲劳强度都有提高,但是由于表层晶粒的细化程度不够,硬度的提高幅度不大。

激光冲击和固溶-时效两种焊后处理方案对于焊接头性能的提高有非常重要的意义,但对于不同性能要求的焊接件选择何种方案更合适,目前相关研究较少。因此,有必要将两种焊后处理方法进行对比,为选择更合适的焊后处理技术提供理论依据和技术支持。本文作者以7075铝合金等离子弧焊接头为研究对象,从微观组织、力学性能等方面进行研究对比两种焊后处理的结果和机理,同时探索热处理和激光冲击处理的最佳工艺参数,对工程实际生产提供帮助。

1 实验

1.1 初始试样准备

实验材料为2 mm厚的7075铝合金板材,其化学成分(质量分数,%)如表1所示。将其切割成200 mm× 400 mm的试样,去除切割缺陷,用丙酮清洗干净。铝合金板材用等离子弧焊接,焊接速度选取30 mm/min,焊接电流50 A,焊接电压120 V,焊成400 mm×400 mm的方板。焊接过程中纯氩气保护,氩气流量为8L/min,焊丝采用ER4047,直径为1.0 mm,材料成分具体如表1所示。检查无宏观、明显缺陷后,将方板沿着垂直焊缝的方向平均切割成2个尺寸均为200 mm×400 mm的试样,标记为I和II,用于做不同的焊后处理,并用乙醇和丙酮进行清洗。将两试样在焊缝上表面磨掉余高,然后进行抛光处理,然后放置到盛有乙醇的槽内,利用超声波进行清洗。

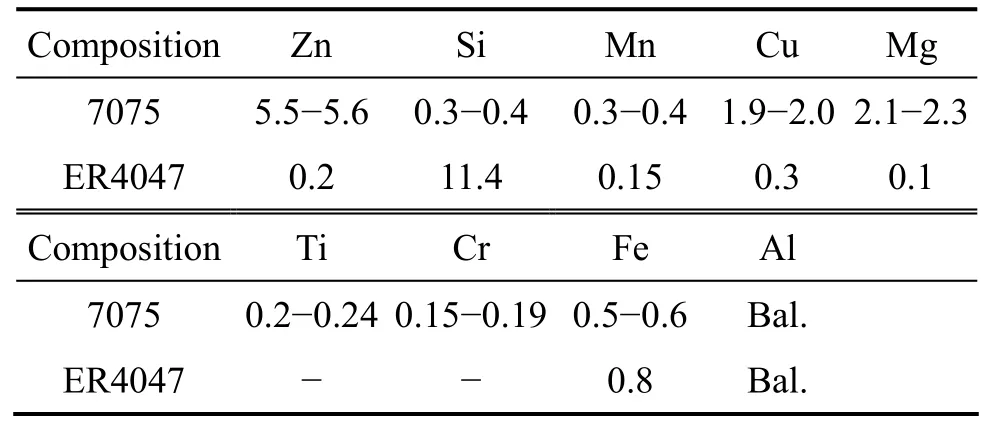

表1 7075铝合金和ER4047的组分表Table 1 Chemical composition of 7075 aluminium alloy and ER4047 welding rod (mass fraction, %)

1.2 试样焊后处理

1.2.1 激光冲击处理

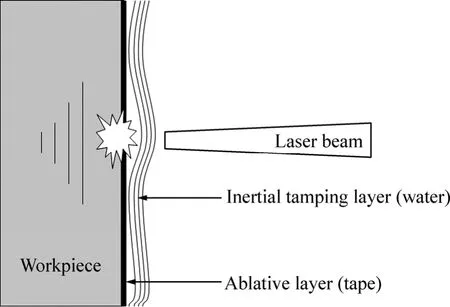

将试样清洗吹干后,为了避免由于能量极高的激光辐照在试样表面形成熔池和微裂纹而严重损害表面质量[17],同时提高具有较高反射能力的铝合金焊接头的能量吸收率和等离子体产生率[18],在试样I焊缝上表面敷一层0.1 mm厚的美国3M公司专用铝箔,采用Gaia-R系列高能量脉冲Nd:YAG激光器进行激光冲击,如图1所示。采用流动水作为激光冲击时的约束层,流水厚度为1~2 mm。光斑直径为3 mm,激光波长为1064 nm,重复频率为0.5 Hz,采用50%的搭接率,脉冲能量为4J对试样进行不同次数(1次和2次)激光冲击。冲击工件如图2所示的区域。冲击后将铝箔去除,用酒精清洗干净铝箔残留下的污渍。

图1 激光冲击原理Fig. 1 Principle diagram of LSP

图2 工件的微光冲击区域Fig. 2 Area of LSP process on workpiece

1.2.2 固溶-时效处理

将试样II清洗吹干后,放入热处理加热炉中进行处理,固溶温度分别为475、495、535和575 ℃,控温精度10 ℃。保温0~3 h后快速转移至水中淬火以保留高温下的过饱和状态组织。经淬火后的样品在箱式通风炉中进行时效处理,处理方式是在140和240 ℃下保温0~24 h,每隔2 h取样一次,取出并放在空气中冷却。

1.3 性能检测

硬度测试采用HRS-150型数显电子维氏硬度计,残余应力的测试采用x-350A型X射线应力测量仪,拉伸性能检测采用WEW-300J 型电子万能试验机进行;采用S-3400型扫描电镜进行断口形貌观察与分析;将未冲击试样、固溶-时效试样和激光冲击2次后铝合金试样表层用线切割机切成0.10~0.3 mm的薄片,用砂纸逐级减薄至约0.03~0.05 mm左右,用专用工具(d3 mm的打孔机)制成d3 mm的小圆薄片,观察无毛刺和卷边后,放入试样盒。配置电解双喷减薄液:10%高氯酸和90%的酒精混合而成。用双喷电解抛光仪进行抛光,抛光参数为电压15~20 V,电流0.2 A/cm2,温度为-20~-30 ℃。最后在3 kV电压下用Gantan600离子减薄仪处理35 min。采用的透射设备是JEM2100型高分辨透射电镜,加速电压200 kV。

2 结果与分析

2.1 金相组织观察

图3 7075铝合金焊接头断面金相组织图Fig. 3 OM images of welded cross sections of 7075 aluminium alloy: (a) Untreated; (b) Solution and aging treatment; (c) LSP

激光冲击和固溶强化处理完成之后,将试样的端面用砂纸打磨、抛光,在光学显微镜下进行焊缝区的微观组织观察,如图3所示,其中图3(a)为未处理焊接头的金相组织,图3(b)所示为固溶(575 ℃,2 h)及时效 (140 ℃,24 h)的焊接头金相图,图3(c) 所示为2次激光冲击后的焊接头对比。从图3(a)可以看出,由于焊接过程中焊接热不断输入,导致铝合金焊接头不仅焊缝区(Welded zone,简称为WZ)晶粒较为粗大且大小不均匀,热影响区(Heat affected zone,简称为HAZ)也较宽。从图3(b)可以看出,在固溶时效后,铝合金焊接头焊缝区(WZ)的晶粒变得较为细小且较为均匀,热影响区(HAZ)变窄,而且析出稳定第二相(MgZn2);因此,通过固溶时效处理后铝合金的组织含有α相固溶体和金属化合物相,其强化机制为析出强化(沉淀强化)[19]。如图3(c)所示,在激光冲击后,由于焊接头发生了明显的塑性变形,焊缝区晶粒变得细小且均匀[20],尤其是接近冲击的表面,同时焊缝区(WZ)和热影响区(HAZ)交错,最终热影响区(HAZ)变得不明显,主要是激光冲击引起的塑性变形和位错导致的结果[21]。

2.2 硬度分析

对铝合金7075焊接头进行不同处理后,做了3个方面的硬度测试,主要包括焊接头表面的硬度测试、深度方向的硬度测试和不同固溶-时效工艺下的硬度测试,具体如图4所示。图4(a)所示为不同固溶时间和温度下的铝合金焊缝正中部位硬度分布图。由图4(a)可知,同一固溶温度下,随着固溶时间的增加,焊接头硬度出现先增后降的规律,2 h为最佳固溶时间;在同一固溶时间下,随着温度从475 ℃升高到575℃,焊接头硬度出现先降后升的规律,575 ℃为较好的固溶温度。为了验证实验结果的正确性,在焊缝深度方向的中点处又进行了硬度测量,如图4(b)所示。由图4(b)可知,虽然各试样硬度值有波动但也反映了上述规律。因此,由图4(a)和(b)可知,最佳固溶工艺为(575 ℃,2 h)。为了保证实验的科学性,对次优工艺(475 ℃,2 h)做了进一步研究。图4(c)所示为7075铝合金焊缝正中部位在不同时效时间下的硬度分布图。图4(d)所示为7075铝合金焊缝深度正中部位在不同时效时间下的硬度分布图。由图4(c)可知,焊缝表面在固溶处理后,不同时效时间对其硬度的影响不同。本研究在24 h内对比发现,在10、18和24 h这3个时效时间下,各试样硬度达到峰值,并在24 h时效后达到最大值。时效温度为140 ℃时,焊接头在每个时间段的硬度值都远高于在240 ℃处理时的相应硬度值。由图4(d)可知,在焊接头深度方向,不同固溶温度和时效时间对其硬度的影响也不同。在8、18和24 h这3个时效时间下,硬度达到峰值,其中在24 h时效后达到最大值。而时效温度与图4(c)所示的规律完全一致,因此,最佳时效工艺确定为(140 ℃,24 h)。

图4 7075铝合金焊接头硬度分布图Fig. 4 Microhardness distribution of 7075 aluminium alloy joint: (a) At crown surface solution treatment with different temperature and time; (b) At profile surface solution treatment with different temperature and time; (c) At crown surface aging with different temperature and time; (d) At profile surface aging with different temperature and time; (e) Comparison at crown surface; (f) Comparison at profile surface

图4(e)所示为7075铝合金焊接头在不同激光冲击次数和固溶-时效条件下焊缝正面的硬度分布图。图4(f)所示为7075铝合金焊接头在不同激光冲击次数和固溶-时效条件下焊缝深度方向的硬度分布图。由图4(e)可知,激光冲击焊接头后,焊缝区、热影响区的硬度提高较多,尤其是2次激光冲击后硬度提高到180HV。远离热影响区后,固溶-时效处理在固溶温度较低时,对焊接头表层硬度的影响不大,但固溶温度升高对硬度的提高有明显效果。由图4(f)可知,在焊接头深度方向,1次激光冲击产生的硬度影响层厚度约为0.1 mm,2次激光冲击产生的硬度影响层厚度约为0.25 mm;固溶-时效处理的影响层较深,对于2 mm厚的焊接头,其硬度有全面的提高。

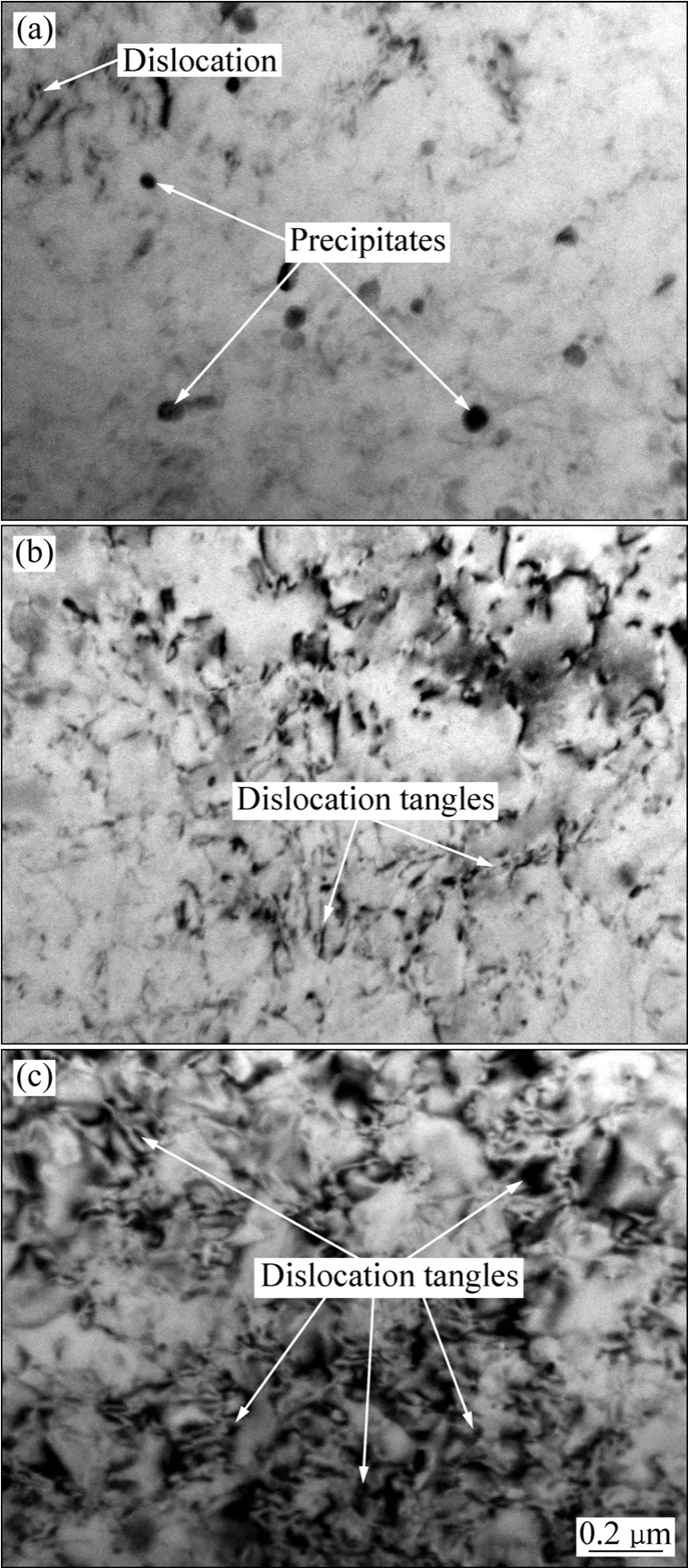

铝合金焊接头焊缝区由于晶粒粗大,导致硬度降低,但在固溶-时效处理后,出现了第二相MgZn2(见2.1节),引起焊接头强度、硬度等明显提高。从实验数据可以看出,随着固溶和时效时间的增加,硬度发生增减变化,主要原因如下:第二相MgZn2析出,硬度增加;温度升高,第二相MgZn2晶粒长大;温度再升高,硬度降低;第二相晶粒细化,最后稳定,硬度增加。焊接头经激光冲击后,由于激光冲击区域发生了严重的塑性变形,焊缝区(WZ)和热影响区(HAZ)交错(见2.1节),必然产生大量位错,如图5(c)所示。从图5(c)可以发现,激光冲击2次后,铝合金焊接头的组织在高应变率(106s-1)下发生强塑性变形,高流变应力导致大量位错出现,形成了位错纠缠和位错胞,位错密度明显高于未冲击焊接头(见图5(a))和固溶-时效处理的焊接头(见图5(b))。正如在文献[22]和[23]中所说的位错滑移并大量增殖,位错与位错之间相互作用非常明显,位错运动十分困难,最终导致硬度提高。贾蔚菊等[24]也指出,微观硬度的增加归因于激光冲击后试样近表面的高密度位错。因此,激光冲击焊接头诱发严重塑性变形而产生高密度位错,使焊接头的微观硬度得到改善和提高。

图5 7075铝合金焊接头距离焊缝表面0.05 mm处不同处理后的TEM像Fig. 5 TEM images taken at depth of about 0.05 mm from surface of 7075 aluminum alloy joints with different treatments: (a) Untreated; (b) With solution at (575 ℃, 2 h) and aging treatment at (140 ℃, 24 h); (c) LSP two times

2.3 残余应力分析

本次残余应力的测量采用侧倾固定ψ法,测试报告中峰值确定采用交相关法。考虑残余应力测试时试样要经过打磨和抛光,所测得的数据并不能完全反映冲击后表面的应力状态,在测量位置的选取上,除了试样表面沿焊缝中垂线之外,还分别选取距焊缝中心线较远的几处作为测量对比。在焊接头表面测量结果如图6(a)所示,在焊接头深度方向测量如图6(b)所示。由图6(a)可知,激光冲击对焊接头表面的残余应力影响较大,2次冲击后,焊缝中心的残余应力从原来的拉应力10 MPa变为压应力22 MPa;在熔合区、热影响区的残余应力值大大增加,特别是热影响区即将结束的地方,应力值增加的幅度最大,这与文献[25]的结论是一致的。拉应力变为压应力的主要原因是激光冲击使得材料表面发生塑性变形产生压应力,中和了残留的焊接残余拉应力[26];而且随着冲击次数的增加,塑性变形愈发严重,这种中和效果更加明显,如图6(a)所示,2次冲击对焊接头的拉应力改变更为明显。由于本研究采用的是挤压变形铝合金,焊接头母材(Base material,简称为BM)和热影响区(HAZ)的表层本身就是压应力,由于激光冲击后的塑性变形加剧,导致压应力也有所上升。固溶-时效随着固溶温度的增加,焊缝区(WZ)的变形增加,对残余应力的影响也在逐渐增强。可以看出,激光冲击引起的塑性变形比固溶时效大,导致残余应力变化大,尤其是在焊缝中心处固溶-时效的影响没有2次激光冲击的大。由图6(b)可知,焊接头深度方向残余应力随着处理条件的变化也呈现出不同的规律。未处理焊接头的残余应力在表层附近有波动,但基本呈现为“V”形。激光冲击焊接头后,由于能量限制,激光冲击对残余应力的影响在深度方向逐渐减弱。1次激光冲击在距离表层约0.2 mm处产生最大压应力,应力值达73 MPa;在距离表层0.5 mm处对残余应力没有什么影响。2次激光冲击在距离表层约0.35 mm处产生最大压应力,应力值达70 MPa;在距离表层0.77 mm处影响减小。而固溶-时效虽然起始能量低于激光冲击,在距离表层0.35 mm内没有2次激光冲击影响大,但其增加能量的方式为持续加热,导致其对焊接头残余应力的影响层加深。固溶-时效处理在距离表层0.6mm处产生最大压应力,应力值达70 MPa;在距离表层0.6~1 mm区域,其对残余应力的影响下降;在距离表层1~1.5mm区域,其对残余应力的影响上升;在距离表层1.5~2 mm区域,其对残余应力的影响逐渐减弱,但仍有较多的改变,如在2 mm处,拉应力继续变为压应力,应力值达19 MPa。

综上所述,激光冲击能在焊缝表层把残余拉应力变为残余压应力,而且改变值很大,但固溶-时效对残余应力的影响小,影响深度大。

图6 焊接头残余应力分布图Fig. 6 Residual stress distribution of joints: (a) At crown surface; (b) At profile surface

2.4 拉伸性能分析

2.4.1 拉伸力学性能

焊接头经过上述不同处理后,根据GB/T 228—2002用线切割机截取拉伸试样如图7(a)所示,焊缝位于试板中间,激光冲击试样如图7(b)所示。在万能电子拉伸试验机上进行试验,拉伸速度为2 mm/min。每个测定值取8个试样的平均值,不同时效时间的试样拉伸力学性能如表2所列,激光冲击和固溶-时效18h的试验结果也如表2所列。

图7 拉伸标准试样Fig. 7 Graph of tensile test standard sample: (a) Sample cutted; (b) Sample peened by laser shock

从表2中可以看出,2次激光冲击对焊接头的力学性能提高有着明显的效果,抗拉强度σb提高约1.6倍,屈服应力σ0.2提高至1.65倍,断后伸长率A提高至1.7倍,断面收缩率提高至2.04倍。同样固溶强化对铝合金焊接头也有较大的改善,特别是固溶温度在575℃时也获得了良好的力学性能,抗拉强度σb提高至约1.2倍,屈服应力σ0.2提高至1.21倍,伸长率和断面收缩率提高效果稍优于激光冲击。2次激光冲击处理后,焊接头的拉伸性能大大提高,导致拉伸断裂均发生于母材,如图7(b)箭头A所指的区域,此处是母材激光处理与未处理的交界处,是应力集中的地方。而其他处理试样均断裂于焊缝处。上述结果产生的原因与2.3节所测试的残余应力有很大的关系。由于未经处理的焊接头焊缝区存在残余拉应力,当材料受到外界拉伸应力作用时,两者发生叠加,应力方向相同时就会使材料产生变形[27],最终导致断裂,因此,未处理焊接头最易断裂,而且断裂位置发生在拉伸残余应力较大的焊缝处。经过激光冲击和固溶-时效处理后,焊接头焊缝区由拉应力变为压应力,其他区域压应力增加。当材料受到外界拉伸应力作用时,由于压应力的阻碍,材料到达屈服点所需总应力增加,所以屈服强度提高,断裂强度也提高。另一方面,激光冲击焊接头后,冲击波使表层材料位错运动形成孪晶界,导致材料表层产生明显晶粒细化[28-29]。晶粒细化可显著提高材料的强度,晶粒尺寸与强度大小遵循Hall-Petch方程[30]。因此,激光冲击后焊接头的强度提高主要是焊缝区晶粒细化的结果[31],在拉伸变形过程中,激光冲击产生的孪晶界阻塞位错运动[32-33],从而提高了铝合金焊接头的抗拉强度。而固溶-时效虽然也能细化晶粒,但是细化程度没有激光冲击那样剧烈,故其抗拉强度的提高没有激光冲击那样明显。2.4.2 拉伸断口分析

表2 7075铝合金焊接头在不同焊后处理下力学性能数据平均值Table 2 Average data of mechanical properties of 7075 Al alloy welded joint with different post-weld treatments

图8 未处理焊接头的断口形貌Fig. 8 SEM images showing tensile fracture surfaces of welded joint without treatment: (a) Macro fractograph; (b) Brittle fracture region; (c) Ductile fracture region

图8所示为未处理焊接头的断口形貌SEM像。其中图8(a)所示为宏观断口图,可以看出未处理焊接头的裂纹起始源在材料表面,断口表层没有剪切唇。如图8(b)所示,由于焊缝存在气孔、焊接杂质等缺陷,晶粒粗大,晶界强度低, 脆性大,故断裂模式属于以脆性断裂为主的混合型断裂。由于焊接热的影响不均匀,焊缝区域断裂韧窝大小不等,孔洞尺寸大者达到几百微米,小者只有几个微米,如图8(c)所示。由此可见,未处理焊接头的拉伸断裂机理如下:在拉应力作用下,焊缝中的气孔缺陷逐渐长大,和周边气孔缺陷合并,最终形成大气孔缺陷,发生脆性断裂;没有气孔的部分在裂纹扩展的影响下也逐渐断裂。因此,未处理焊接头的断口既有明显的撕裂区,也有一些大小不等的韧窝区。

图9 固溶(575 ℃,2 h)及时效(140 ℃,24 h)处理后焊接头的断口形貌SEM像Fig. 9 SEM images showing tensile fracture surfaces of welded joint with solid solution at (575 ℃, 2 h) and aging treatment at (140 ℃, 24 h): (a) Macro fractograph; (b), (c) Higher magnifications of ellipses A and B in (a)

图9所示为固溶-时效处理焊接头的断口形貌SEM像。其中图9(a)所示为宏观断口图,表层出现韧性断裂的波浪纹,如图中箭头A所指。在表层先出现微观裂纹源,在外力作用下,当应力集中大于工件抗剪强度时,裂纹源向金属内部晶体扩展。在裂纹扩展区,由于固溶时效初生相基体内会析出大量的沉淀相粒子,如图5(a)中的黑点,与基体变形差别很大,拉伸时在共晶硅特别是端部尖锐处会产生较大的应力集中而产生微孔[34];进一步拉伸时这些微孔长大,临近的微孔连接成为较大的裂纹,进而断裂,如图9(b)所示。在接近于板的中部,固溶-时效处理的影响小,但是仍有少量的沉淀相粒子与附近的基体产生微小孔,随着拉伸的进行,逐渐形成微裂纹,进而使得中部撕裂而发生瞬时断裂,撕裂区的形状像“泥浆”,如图9(c)所示。断裂时部分位置出现了凹槽,如图9(a)中箭头C所指。

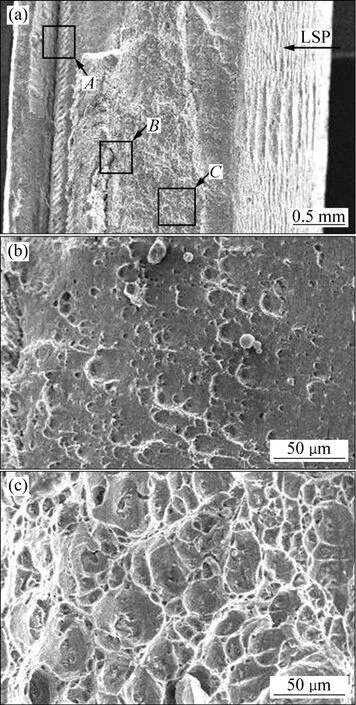

图10 激光冲击处理焊接头的拉伸断口形貌SEM像Fig. 10 SEM images showing tensile fracture surfaces of welded joint with LSP two times: (a) Macro fractograph; (b), (c) Higher magnifications of ellipses B and C in (a)

图10所示为2次激光冲击焊接头的拉伸断口形貌SEM像。其中图10(a)所示为宏观断口图,冲击表层出现韧性断裂的波浪纹,未冲击表层则没有出现。由前文可知,激光冲击使得试样的表面显微硬度显著提高,试样的表面得到强化,表面层产生致密层、形变硬化和残余压应力等效应,从而推迟表层裂纹的产生而发生韧性断裂。而在未冲击的另一面,由于冲击应力波的存在,使其表面也受到一定的影响,残余拉应力变为压应力。而在平行于拉伸方向的工件端部,次表面层位错受周围晶粒的约束较大,在滑移和开动时需要更大的临界应力[35-39]。如图10(a)中箭头A所指,由放射区“人字形”花样统一指向工件端部可以判断出裂纹源距工件表面约300 μm。在裂纹扩展区,由于激光冲击的影响,在图10(a)中箭头B所指区域及其他位置发现如图10(b)所示的韧窝形状。发生拉伸断裂时,如果断裂表面出现了延伸的、统一指向的韧窝,则该韧窝指向的是断裂的源头[40]。由此可以判断出,在图10(a)中箭头A所指的整个层即为断裂源层。因此,激光冲击后所产生的残余应力迫使裂纹萌生于次表层,提高了焊接头的抗拉能力。同时,在激光冲击焊接头的中部如图10(a)中箭头C所指区域,其断裂韧窝呈等轴状,窝内无明显的成核质点,且无方向性,如图10(c)所示。这说明随着激光冲击的影响,在工件中部的硬度和残余应力比较均匀,该区域的断裂属于韧性微孔聚集型断裂。

3 结论

1) 7075焊接头焊缝区中心处的硬度与固溶时间、温度和时效时间和温度都有密切的关系,通过对比发现了最佳固溶工艺为(575 ℃,2 h),最佳时效工艺为(140 ℃,2 h)。

2) 在焊缝表层,激光冲击的强化效果明显优于固溶-时效工艺;但在深度方向,激光冲击的影响层深度较小,略低于固溶-时效工艺;固溶-时效处理对试样的影响层深度略大,甚至达到了试样厚度的一半,此处的硬度也被提高了17.58%。

3) 通过拉伸试验发现,未冲击焊接头断口为脆性断裂,裂纹起源于表层;而固溶-时效处理的焊接头断口出现大量韧性断裂,但裂纹仍起源于表层;2次激光冲击的焊接头断口为韧性断裂,裂纹萌生于次表层,距工件表面约300μm。

4) 在提高7075铝合金焊接头拉伸强度方面,激光冲击比固溶-时效工艺效果更佳。

REFERENCES

[1] HATAMLEH O.A comprehensive investigation on the effects of laser and shot peening on fatigue crack growth in friction stir welded AA 2195 joints[J]. International Journal of Fatigue, 2009, 31: 974-988.

[2] AHMAD B, FITZPATRICK M E. The effect of laser shock peening on hardness and microstructure in a welded marine steel[J]. Journal of Engineering, 2015,, 7: 1-11.

[3] 邹世坤, 王 健, 王华明. 激光冲击处理对焊接接头力学性能的影响(Ⅰ)[J]. 焊接学报, 2001, 22(3): 79-81. ZOU Shi-kun, WANG Jian, WANG Hua-ming. The effects of laser shock processing on mechanical properties welded joints(I)[J]. Transactions of the China Welding Institution, 2001, 22(3): 79-81.

[4] 许海鹰, 邹世坤, 车志刚, 曹子文. 激光冲击次数对 TC4 氩弧焊焊缝微结构及性能的影响[J]. 中国激光, 2014, 41(6): 0303002-1-0303002-3. XU Hai-ying, ZOU Shi-kun, CHE Zhi-gang, CAO Zi-wen. Influence of laser shock processing times on TC4 argon arc welding joint microstructure and properties[J]. Chinese Journal of Lasers, 2014, 41(6): 0303002-1-0303002-3.

[5] 鲁金忠, 张永康, 钱小明, 任旭东. 激光处理对Ti6A14V焊缝表面应力状况的影响[J]. 北京航空航天大学学报, 2007, 33(7): 569-572. LU Jin-zhong, ZHANG Yong-kang, QIAN Xiao-ming, REN Xu-dong. Effects on residual stresses of Ti6Al4V electron beam welding line by laser shock processing[J]. Journal of Beijing University of Aeronautics and Astronautics, 2007, 33(7): 569-572.

[6] 王庆伟. 激光冲击强化铝合金焊缝的残余应力场模拟与试验研究[D]. 镇江: 江苏大学, 2013: 73-76. WANG Qing-wei. Numerical simulation and experimental study on residual stress field of aluminum alloy welding by laser shock processing[D]. Zhenjiang: Jiangsu University, 2013: 73-76.

[7] 周 磊, 汪 诚, 周留成, 陈科庆. 激光冲击表面强化对焊接接头力学性能的影响[J]. 中国表面工程, 2010, 23(5): 41-44. ZHOU Lei, WANG Cheng, ZHOU Liu-chen, CHEN Ke-qing. The effect of laser shock surface processing on mechanical properties of welded joints[J]. China Surface Engineering, 2010, 23(5): 41-44.

[8] 徐国建, 钟立明, 王 虹, 傅新皓, 王志一, 沓名宗春. 激光冲击强化铝合金焊接接头的性能[J]. 中国激光, 2014, 41(6): 0603007-1-0603007-3. XU Guo-jian, ZHONG Li-ming, WANG Hong, FU Xing-hao, WANG Zhi-yi, MUNEHARU K. Performance of Aluminium alloy welded joints by laser shock processing[J]. Chinese Journal of Lasers, 2014, 41(6): 0603007-1.

[9] CAO Z, CHE Z, ZOU S. The residual stress distribution and fatigue property of TC4 laser-welded joint treated by laser shock peening[C]//5th International Conference on Information Engineering for Mechanics and Materials. Paris: Atlantis Press, 2015: 631-635.

[10] 王希靖, 孙桂苹, 张 杰, 徐 成, 李树伟, 牛 勇. 焊后热处理对高强铝合金搅拌摩擦焊接头的影响[J].中国有色金属学报, 2009, 19(3): 484-489. WANG Xi-jing, SUN Gui-ping, ZHANG Jie, XU Cheng, LI Shu-wei, NIU Yong. Effects of heat treatment after welding on friction stir welding joints of high-strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(3): 484-489.

[11] DING Ji-kun, WANG Dong-po, WANG Ying, DU Hui. Effect of post weld heat treatment on properties of variable polarity TIG welded AA2219 aluminum alloy joints[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(5): 1307-1316.

[12] 王少刚, 俞 旷, 陈 忱, 邢 丽. 焊后热处理对铝锂合金电子束焊接头组织与性能的影响[J]. 稀有金属材料与工程, 2013, 42(3): 579-582. WANG Shao-gang, YU Kuang, CHEN Chen, XING Li. Influence of post-weld heat treatment on microstructure and mechanical properties of Al-Li Alloy electron beam welding Joint[J]. Rare Metal Materials and Engineering, 2013, 42(3):579-582.

[13] 崔 丽, 丁红园, 陈 俐, 何恩光, 顾长石. 焊后热处理对铝锂合金激光焊接头微观组织的影响[J]. 材料热处理学报, 2014, 35(10): 58-61. CUI Li, DING Hong-yuan, CHEN Li, HE En-guang, GU Chang-shi. Effects of post-weld heat treatment on microstructure of laser welded joints in an Al-Li alloy[J]. Transactions of Materials and Heat Treatment, 2014, 35(10): 58-61.

[14] 王大勇, 冯吉才, 许 威. 热处理对 Al-Li-Cu 合金TIG 焊接头组织及力学性能的影响[J]. 焊接学报, 2003, 24(6): 23-25. WANG Da-yong, FENG Ji-cai, XU Wei. Effect of heat treatment on microstructures and mechanical properties of Al-Li-Cu alloy TIG welded joint[J]. Transactions of the China Welding Institution, 2003, 24(6): 23-25.

[15] 朱东晖, 陈江华, 刘春辉, 孟立春, 郑 雄, 赖玉香, 陶冠辉,顾 媛. 焊后热处理对Al-Mg-Si-Cu合金激光焊接接头微观结构和力学性能的影响[J]. 中国有色金属学报, 2015, 25(9): 2342-2349. ZHU Dong-hui, CHEN Jiang-hua, LIU Chun-hui, MENG Li-chun, ZHENG Xiong, LAI Yu-xiang, TAO Guan-hui, GU Yuan. Effects of post-weld heat treatment on microstructure and mechanical properties of laser-beam welded Al-Mg-Si-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2342-2349.

[16] 朱东晖, 陈江华, 刘春辉, 黄长军, 王时豪, 陈 敬, 顾 媛. Al-Mg-Si与Al-Zn-Mg合金异质焊接接头力学性能和微观结构的关系[J]. 中国有色金属学报, 2014, 24(2): 293-301.ZHU Dong-hui, CHEN Jiang-hua, LIU Chun-hui, HUANG Chang-jun, WANG Shi-hao, CHEN Jing, GU Yuan. Relationship between mechanical properties and microstructure of Al-Mg-Si and Al-Zn-Mg dissimilar welded joint[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(2): 293-301.

[17] 陈菊芳. AM50镁合金表面激光改性研究[D]. 镇江: 江苏大学机械工程学院, 2008: 44-45. CHEN Ju-fang. Study of laser surface modification of AM50 Magnesium alloy[D]. Zhenjiang: School of Mechanical Engineering, Jiangsu University, 2008: 44-45.

[18] 张永康, 崔承云, 肖荣诗, 赵海燕. 先进激光制造技术[M].镇江: 江苏大学出版社, 2011: 134-135. ZHANG Yong-kang, CUI Cheng-yun, XIAO Rong-shi, ZHAO Hai-yan. Advanced laser manufacture technology[M]. Zhenjiang: Jiangsu University Press, 2011: 134-135.

[19] 王亚荣, 黄文荣, 雷华东. 焊后热处理对 2A14 高强铝合金电子束焊接头组织及力学性能的影响[J]. 机械工程学报, 2011, 47(20): 141-145. WANG Ya-rong, HUANG Wen-rong, LEI Hua-dong. Effects of post weld heat treatment on microstructure and mechanical properties of 2A14 high strength aluminum alloy by electron beam welding[J]. Journal of Mechanical Engineering, 2011, 47(20): 141-145.

[20] NIE X F, HE W F, WANG X D, LI Q P, CHAI Y. Effects of laser shock peening on microstructure and mechanical properties of TC17 titanium alloy[J]. Rare Metal Materials and Engineering, 2014, 43(7): 1691-1696.

[21] ZHANG X C, ZHANG Y K, LU J Z, XUAN F Z, WANG Z D, TU S T. Improvement of fatigue life of Ti-6Al-4V alloy by laser shock peening[J]. Materials Science and Engineering A, 2010, 527(15): 3411-3415.

[22] ZHANG Hai-ming, DONG Xiang-huai, WANG Qian, LI He-zong. Micro-bending of metallic crystalline foils by non-local dislocation density based crystal plasticity finite element model[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(11): 3362-3371.

[23] CELLARD C, RETRAINT D, FRANCOIS M, ROUHAUD E, SAUNIER D L. Laser shock peening of Ti-17 titanium alloy: Influence of process parameters[J]. Materials Science and Engineering A, 2012, 532: 362-372.

[24] JIA Wei-ju, HONG Quan, ZHAO Heng-zhang, LI Lei, HAN Dong. Effect of laser shock peening on the mechanical properties of a near-α titanium alloy[J]. Materials Science and Engineering A, 2014, 606: 354-359.

[25] HATAMLEH O, DEWALD A. An investigation of the peening effects on the residual stresses in friction stir welded 2195 and 7075 aluminum alloy joints[J]. Journal of Materials Processing Technology, 2009, 209: 4822-4829.

[26] 罗 密, 罗开玉, 王庆伟, 鲁金忠. 激光冲击7075-T6 铝合金焊缝的残余应力场数值模拟[J]. 光学学报, 2014, 34(4): 0414003-4. LUO Mi, LUO Kai-yu, WANG Qing-wei, LU Jin-zhong. Numerical simulation of laser shock peening on residual stress field of 7075-T6 aluminum alloy welding[J]. Acta Opticas Sinica, 2014, 34(4): 0414003-4.

[27] 胡宏军, 李宏运, 郑瑞琪, 强 伟. 预应变法调整芳纶-铝层板的残余应力[J]. 复合材料学报, 1996, 13(1): 123-125. HU Hong-jun, LI Hong-yun, ZHENG Rui-qi, QIANG Wei. Method of modifying residual stresses of aramid-aluminium laminates (ARALL) by prestrain[J]. Acta Materiae Compositae Sinica, 1996, 13(1): 123-125.

[28] LU J Z, LUO K Y, ZHANG Y K, SUN G F, GU Y Y, ZHOU J Z, REN X D, ZHANG X C, ZHANG L F, CHEN K M, CUI C Y, JIANG Y F, FENG A X, ZHANG L. Grain refinement mechanism of multiple laser shock processing impacts on ANSI 304 stainless steel[J]. Acta Materialia, 2010, 58 (16): 5354-5362.

[29] LUO K Y, LU J Z, ZHANG Y K, ZHOU J Z, ZHANG L F, DAI F Z, ZHANG L, ZHONG J W, CUI C Y. Effects of laser shock processing on mechanical properties and micro-structure of ANSI 304 austenitic stainless steel[J]. Materials Science and Engineering A, 2011, 528(13/14): 4783-4788.

[30] CHEN X H, LU L, LU K. Grain size dependence of tensile properties in ultrafine-grained Cu with nano twins[J]. Scripta Materialia, 2011, 64(4): 311-314.

[31] CHEN Xi-zhang, WANG Jing-jun, FANG Yuan-yuan, MADIGANC Bruce, XUA Gui-fang, ZHOU Jian-zhong. Investigation of microstructures and residual stresses in laser peened Incoloy 800H weldments[J]. Optics & Laser Technology, 2014, 57: 159-164.

[32] 钟金杉, 罗开玉, 鲁金忠, 齐 晗, 王志龙, 韩 彬, 刘 娟.激光冲击对AISI304不锈钢拉伸性能和摩擦磨损性能的影响[J]. 中国激光, 2013, 40(5): 62-68. ZHONG Jin-shan, LUO Kai-yu, LU Jin-zhong, QI Han, WANG Zhi-long, HAN Bin, LIU Juan. Influence of laser shock processing on tensile properties and tribological behaviours of AISI304 stainless steel[J]. Chinese Journal of Lasers, 2013, 40(5): 62-68.

[33] 张 磊, 罗开玉, 鲁金忠, 张永康, 冯爱新. 激光冲击强化对激光焊接件气蚀行为的影响[J]. 中国激光, 2013, 40(2):72-77. ZHANG Lei, LUO Kai-yu, LU Jin-zhong, ZHANG Yong-kang, FENG Ai-xing. Effects of laser shock processing on cavitation erosion resistance of laser weldments[J]. Chinese Journal of Lasers, 2013, 40(2):72-77.

[34] WANG Q G, CACERES C H, GRIFFITHS J R. Damage by eutectic particle cracking in aluminum casting alloys A356/357[J]. Metallurgical and Materials Transactions A, 2003, 34(12): 2901-2912.

[35] 刘文才, 董 杰, 张 平, 翟春泉, 丁文江. 喷丸强化对ZK60镁合金高周疲劳性能的影响[J]. 中国有色金属学报,2009, 19(10): 1733-1737. LIU Wen-cai, DONG Jie, ZHANG Ping, ZAI Chun-quan, DING Wen-jiang. Influence of shot peening on high cycle fatigue properties of ZK60 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(10): 1733-1737.

[36] HILPERT M, WAGNER L. Response of light alloys to mechanical surface treatments: comparison of magnesium andaluminum alloys[C]//KAINER K U. Magnesium alloys and their applications. Weinheim: Wiley-VCH, 2000: 463-468.

[37] HATAMLEH O. A comprehensive investigation on the effects of laser and shot peening on fatigue crack growth in friction stir welded AA 2195 joints[J]. International Journal of Fatigue, 2008, 31(5): 974-988.

[38] 肖志瑜, 叶 旋, 陆宇衡, 胡 磊, 张 文. 喷丸表面强化处理 Fe-2Cu-2Ni-1Mo-1C 材料的弯曲疲劳性能及断口分析[J].机械工程学报, 2013, 49(20): 152-157. XIAO Zhi-yu, YE Xuan, LU Yu-heng, HU Lei, ZHANG Wen. Effect of shot peening on bending fatigue strength and fractograph of Fe-Cu-Ni-Mo-C[J]. Journal of Mechanical Engineering, 2013, 49(20): 152-157.

[39] MOLINARI A, SANTULIANA E, CRISTOFOLINI I, RAO A, LIBARDI S, MARCONI P. Surface modifications induced by shot peening and their effect on the plane bending fatigue strength of a Cr-Mo steel produced by powder metallurgy[J]. Materials Science and Engineering A, 2011, 528(6): 2904-2911.

[40] BROOKS C R, CHOUDHURY A. 工程材料的失效分析[M].谢斐娟, 孙家骧 译. 北京: 机械工业出版社, 1998: 127-129. BROOKS C R, CHOUDHURY A. Failure analysis of engineering materials[M]. XIE Fei-juan, Sun Jia-xiang, transl. Beijing: China Machine Press, 1998: 127-129.

Effects of two post-weld treatments on mechanical properties of aluminum alloy welded joint

WANG Jiang-tao1,2, ZHANG Yong-kang1,3, ZHOU Jin-yu2, LU Ya-lin2, CHEN Ju-fang2, GE Mao-zhong2, SUN Ling-yan2, YE Xia2, ZHANG Chao-yang1

(1. School of Mechanical Engineering, Jiangsu University, Zhenjiang 212013, China; 2. School of Materials Engineering, Jiangsu University of Technology, Changzhou, 213001, China; 3. School of Mechanical Engineering, Southeast University, Nanjing 210096, China)

The effects of laser shock peening(LSP) and solution and aging treatment on the microstructure and mechanical properties of plasma arc welded joints of 7075 aluminum alloy were studied. The process of the solution and aging treatment was optimized and the optimum process was selected as solid solution treated at (575 ℃, 2 h) and aged at (140 ℃, 2 h).Then the effect of solution and aging treatment was compared with that of LSP. The results show that, in the weld zone of crown surface, the microhardness of welded joint with LSP 2 times is increased by 23.3%, and the residual stress is changed from tensile stress of 9 MPa to compressive stress of 23 MPa; in the heat affected zone, the microhardness is increased by 44.4%, the residual compressive stress is improved by 42.8%, the tensile strength is enhanced to 607.89 MPa, increased by 61.96% compared with untreated; the solution and aging treatment process is better than LSP on the depth of influence and the contraction ratio of section. While LSP makes the cracks mainly initiate at the subsurface thus improves the tensile strength of 7075 aluminum alloy resultant joint.

plasma arc welded joint; laser shock peening; solution and aging treatment; mechanical property; tensile fracture

WANG Jiang-tao; Tel: +86-519-86953289; E-mail: jxwjt@jsut.edu.cn

TG156.99;TG115.28

A

1004-0609(2017)-01-0040-11

Foundation item: Project (2012AA040104) supported by the National High Technology Research and Development Program of China; Projects (51275221, 51105182) supported by the National Natural Science Foundation of China; Project (12KJB460002) supported by the Natural Science Foundation of the Jiangsu Higher Education Institutions; Projects (GZ201202, GZ201101) supported by the Open Foundation of Jiangsu Provincial Key Laboratory for Science and Technology of Photon Manufacturing; Innovation Project of Jiangsu Province; Project (KYY12040) supported by the Applied Science Foundation of Jiangsu University of Technology

(编辑 何学锋)

国家高技术研究发展计划项目(2012AA040104);国家自然科学基金资助项目(51275221,51105182);江苏省高校自然科学基金资助项目(12KJB460002);江苏省光子制造重点实验室开放基金资助项目(GZ201202,GZ201101);江苏省青蓝工程项目;校科研预研项目(KYY12040)

2015-07-30;

2016-11-14

王江涛,副教授,博士;电话:0519-86953289;E-mail: jxwjt@jsut.edu.cn

Received date: 2015-07-30; Accepted date: 2016-11-14