海棠振动采收试验

2017-03-01王春耀罗建清范雷刚

鲁 飞, 王春耀, 罗建清, 郭 笑, 范雷刚, 魏 朋

(新疆大学机械工程学院,新疆乌鲁木齐 830047)

海棠振动采收试验

鲁 飞, 王春耀, 罗建清, 郭 笑, 范雷刚, 魏 朋

(新疆大学机械工程学院,新疆乌鲁木齐 830047)

选取海棠果树为材料,通过激振果树主干不同的位置和施加不同力采集树体各个位置的加速度信号,并将采集的加速度信号通过Matlab进行FFT变换得到果树的共振频率。FFT转换得到的海棠果树的前四阶共振频率分别为3.0、8~9、16~17、23~25 Hz。激振过程中,能量在无分叉主干部分能量衰减率为-1.5%~3%,能量在直径较大和偏离角度较小树枝分流较大。当冲击点距离地面40~60 cm位置和激振力为900 N时,落果率最佳。

海棠;采收;能量传递;激振;加速度信号;共振频率

新疆自古就有瓜果之乡的美誉,在西部大开发中,特色林果得到了大发展,已成为新疆支柱产业之一。截至2012年,新疆果树种植面积已达到117.34万hm2,林果总产量接近500万t,总产值近200亿元[1]。全疆主要有三大林果主产区,以杏、核桃、葡萄、香梨、红枣、石榴、苹果、巴旦木为主的南疆特色林果主产区,以葡萄、大枣为主的东疆吐哈盆地优质林果生产区,以枸杞、酿酒和鲜食葡萄、小浆果等为主的北疆沿天山北坡和伊犁河谷林果生产区[2]。果树树体高大,采摘费时费力,为了改变古老的人工采摘果品的传统,把机械化生产的理念融入到林果采摘行业中,不仅能够提高采摘效率,更能够降低劳动力成本,使得果品更具有市场价格竞争优势[3-5]。在机械化采摘应用过程中,还存在一些难题有待解决,问题集中发生在采摘果品品质不达标和对果树的损伤等方面。振动采收是目前国内外应用较多的一种林果采收模式,林果类振动采收机械的工作参数对采收效果起决定性作用[6-11]。本研究以海棠为试材,确定果实振动采收的参数,为林果机械化采收提供准确的依据。

1 材料与方法

1.1 材料

试验材料选自1株树龄为8年的海棠果树,树质量 18.6 kg,高近3 m。试验时间为7月中旬,海棠果部分成熟。

1.2 设备

东华测试DHDAS动态信号采集分析系统,若干加速度传感器、压力传感器及压力传感器信号采集系统,自制冲击装置(包括工业铝型材40 mm×40 mm、轴承、轴承座、钢管、冲击头)等。

1.3 试验方法

1.3.1 果树的固定方法 将海棠果树移植到试验室,把果树垂直固定在弹性支撑上,弹性支撑和虎钳相连固定在地基上,保证果树具有一定的刚性,在受到振动冲击时,使其受力状态与果园里类似。

1.3.2 自制冲击装置标定 采用铝制40 mm×40 mm型材制作的单摆冲击装置标定。在单摆冲击装置的轴承旋转轴位置上安装刻度盘,每次将单摆上抬一定角度,然后释放砝码进行自由旋转落体,砝码下落到水平位置冲击到安放在果树冲击位置的压力传感器,压力传感器信号采集系统会显示冲击到树干那一时刻的冲击力的峰值,即冲击力大小如图1所示,从图1中可以看出冲击力与角度成线性关系。

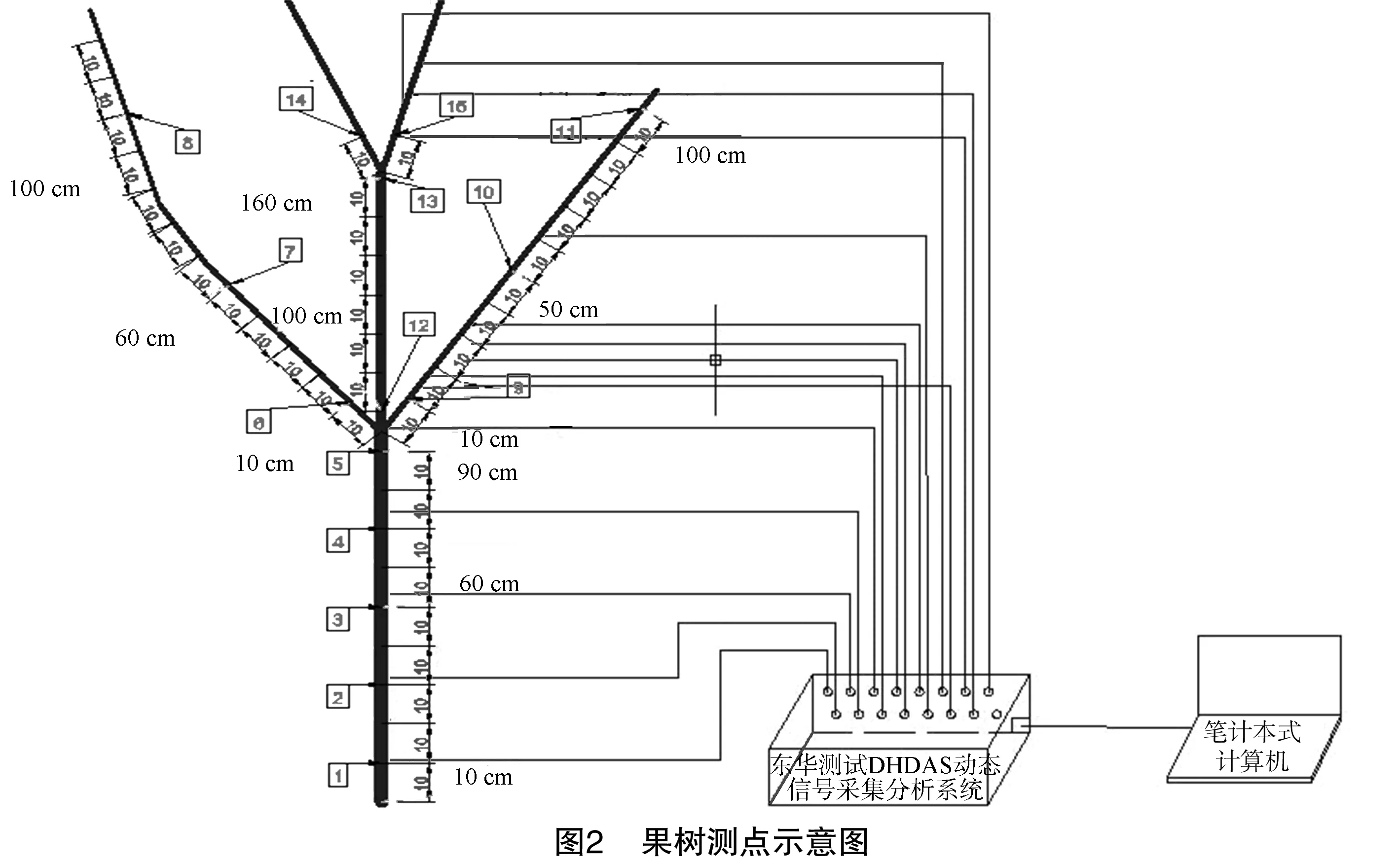

1.3.3 冲击试验 本次试验选取果树的树形分2层,第1层2主枝,第2层2主枝分叉呈“Y”字形。将果树夹持稳固之后,在果树上选取15个合适的监测点进行数据采集,如表1、图2所示。

试验选择的果树主干和主要分枝近似处于同一平面。冲击方式是垂直果树平面进行冲击,试验步骤是首先在距果树根部夹持位置10 cm处开始到90 cm为止,从5°到90°冲击树干,砝码每次提高5°并记录1次加速度信号;然后提高冲击高度,每上升10 cm都进行从5°到90°冲击。

2 结果与分析

2.1 不同位置振动曲线

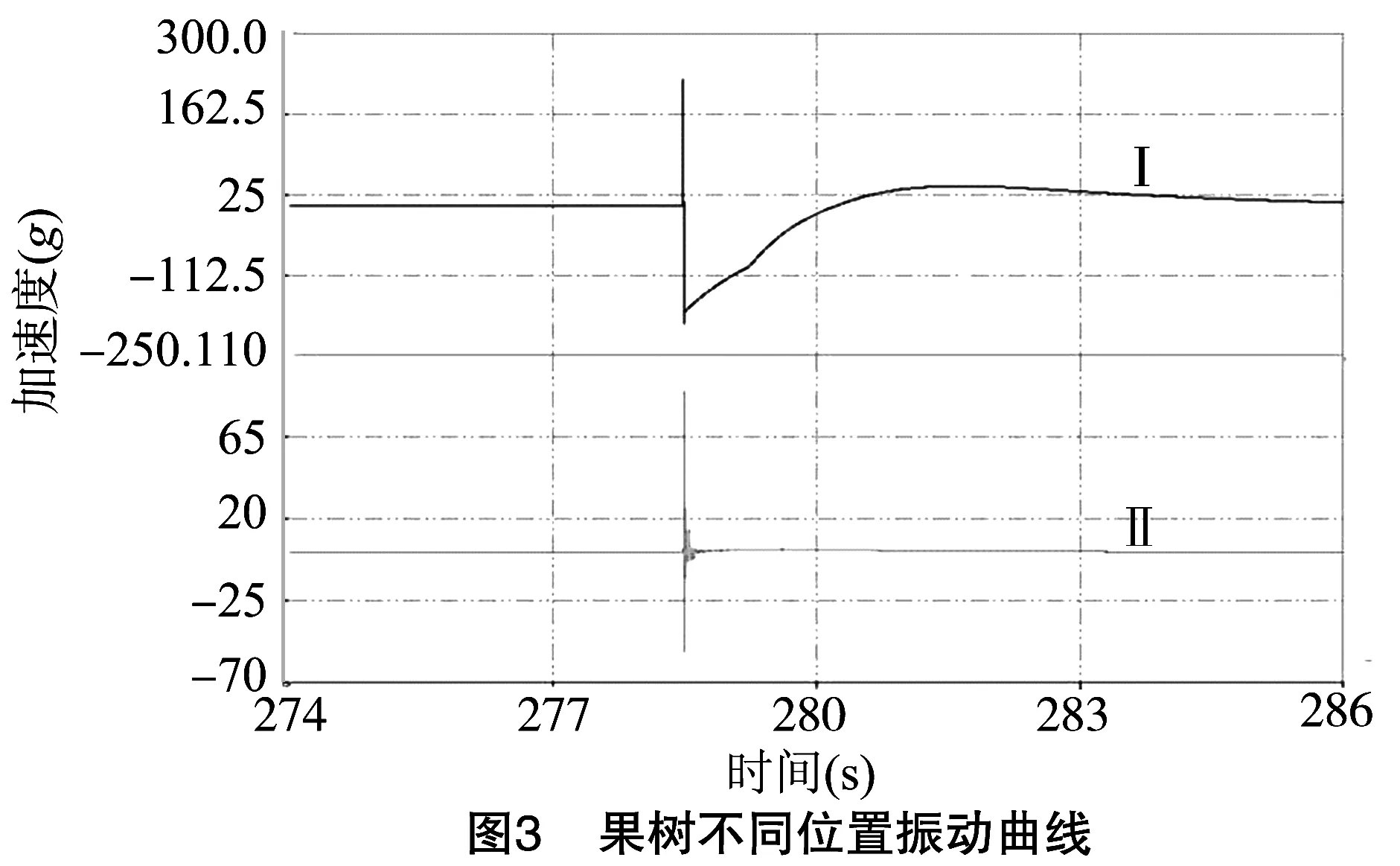

果树不同位置振动曲线如图3所示,Ⅰ号是靠近冲击位置的加速度传感器信号采集曲线,Ⅱ号是远离冲击位置的加速度传感器信号采集曲线。分析2条曲线得知红色是冲击的信号曲线,绿色是振动信号曲线。由此可知,果树的树干、分枝、细小分枝以及果实的振动类型不同,需要多个坐标才能描述该振型,因此冲击果树时产生的振动是一个复杂的非线性多自由度的振动系统。

表1 不同监测点枝干直径

2.2 共振频率测试及验证

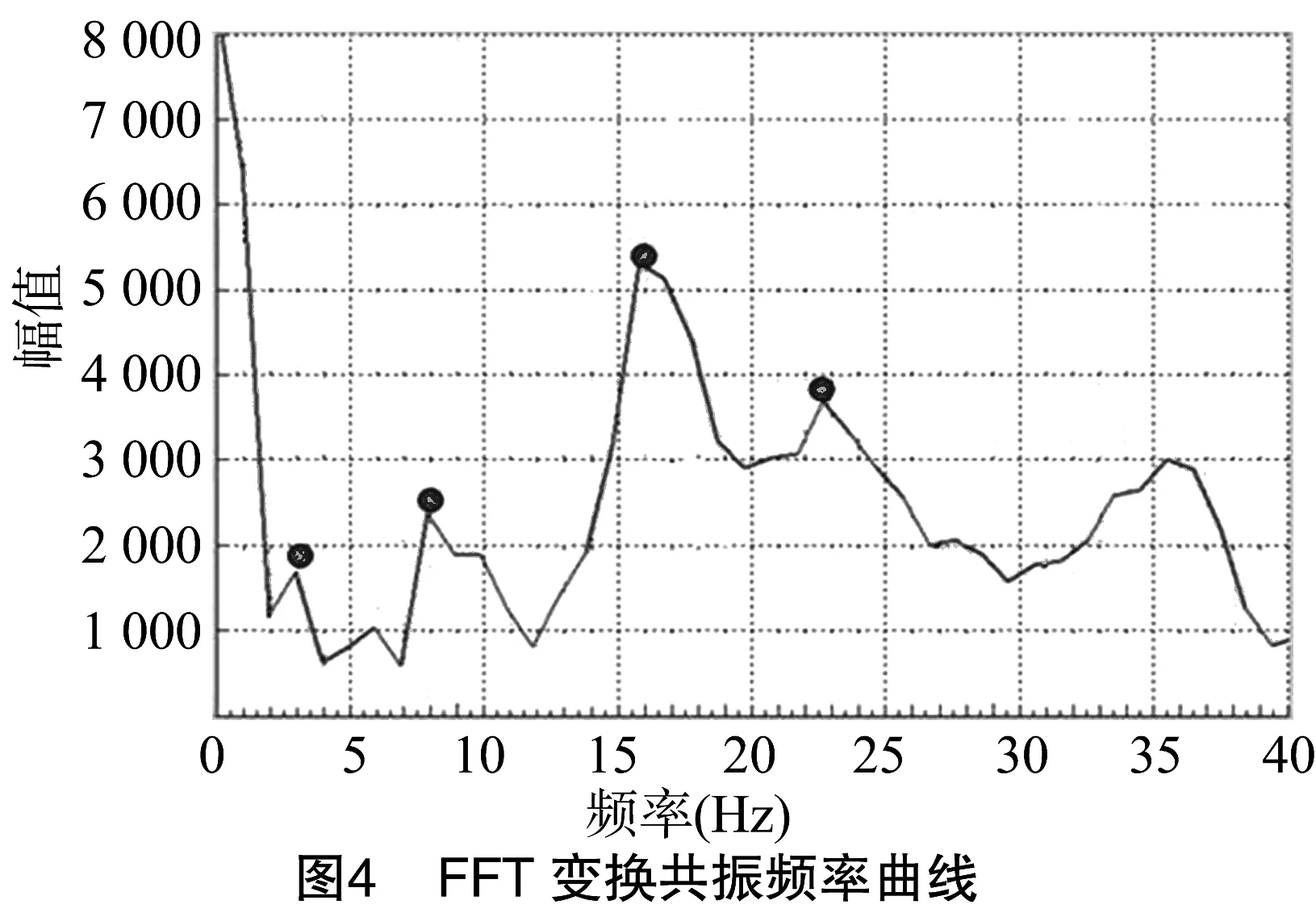

利用加速度传感器得到的多组加速度信号在Matlab软件中经过FFT傅立叶变换,得到海棠果树振动的前四阶共振频率分别为3.0、9.2、16.4、25.1 Hz,其中一组FFT频谱图如图4所示。通过激振器扫频模式激振果树,观察果树突然发生剧烈振动时发生的共振,此时的激振频率也就是果树的共振频率。果树突然发生剧烈振动的海棠共振频率是3.1、8.9、16.9、24.6 Hz。从2组共振频率数据对比可以发现, 海棠果树的前四阶共振频率分布为3.0、9.0、16~17、24~25 Hz。

FFT傅立叶变换matab程序:

fs=10 000;

N=10 143;

n=0:N-1;

t=n/fs;

x=Data;

figure(1);

subplot(231);

plot(t,x,‘r’,‘linewidth’,1.5);

xlabel(‘t’);

ylabel(‘y’);

title(‘果树振动FFT频谱图’);

grid;

y=fft(x,N);

mag=abs(y);

f=(0:length(y)-1)′*fs/length(y);

figure(2);

(1) 在抗滑桩间距为最佳桩间距时,桩后土拱与桩侧土拱联合并存,联合的土拱可分解为两个单独的土拱[14]。

plot(f,mag*10,‘r’,‘linewidth’,2);

axis([0,50,0,8 000]);

xlabel(‘频率(Hz)’);

ylabel(′幅值);

title;

grid;

2.3 树干主体位置能量传递试验研究

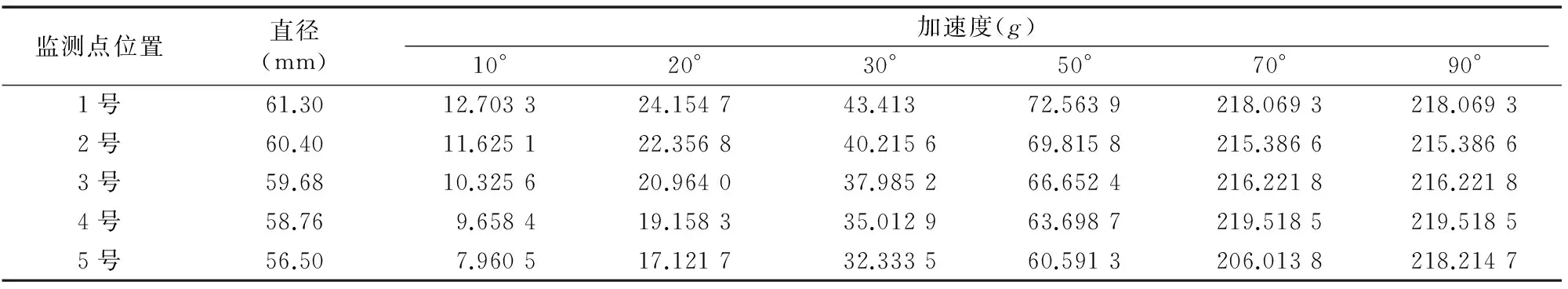

表2 树干主体5个位置测点加速度峰值数据

2.4 树体第1层位置能量传递

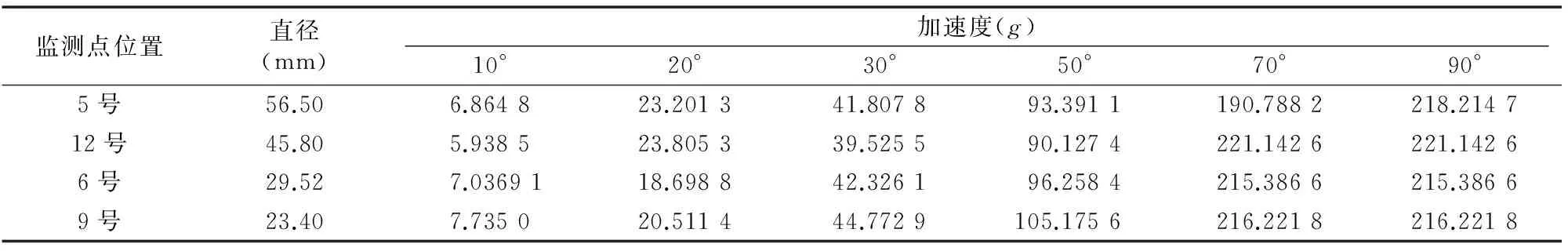

试验果树的第1层主枝与主干夹角约为45°,直径和加速度峰值如表3所示。第12个监测点处位于中心干部分,6点处和9点处是属于2个主枝,这3个位置都是距离第1层主枝与主干分叉点20 cm处。监测点12处的加速度峰值略小于监测点5处加速度峰值,但是12点处的直径为 45.8 mm,较5点处直径(56.5 mm)小许多,不符合上述的能量损失率,所以能量在第1层分枝处出现了分流。监测点9处加速度峰值比6点处峰值又略大,监测点9处的直径为23.4 mm,比6处直径29.52 mm 略小。可见,在分叉处传递时,直径越大,能量的分流也就越大。

表3 三分叉加速度数据

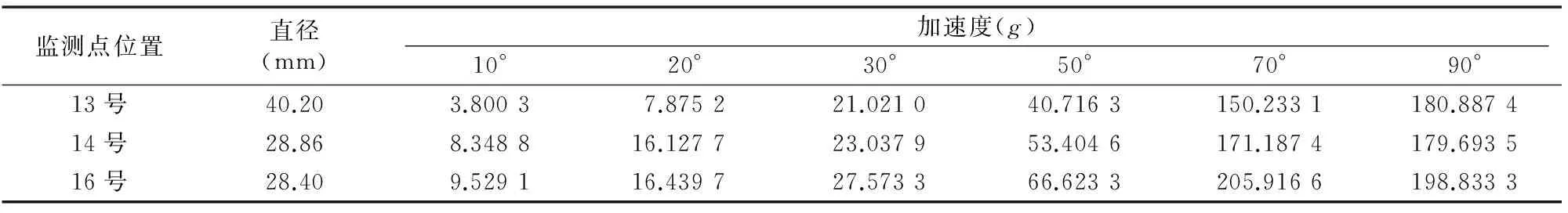

2.5 第2层能量传递

该试验的第2层有2个主枝,其中14号传感器所在主枝与主干中心轴角度为19°,16号监测点所在主枝与主干中心轴角度为12°。2测定点所在主枝的直径、加速度峰值数据如表4所示。第2层2个监测点直径相近,14点处的加速度峰值明显小于16点处,可见,树干角度大,能量在传递时分流较小。比较2层峰值可知,第2层2个监测点(14点、16点)加速度峰值之和较第1层加速度峰值之和出现了较大幅度降低。13号点和12号点同在主干上,能量从12号点传递到3号监测点损失率比主干位置损失率略大。能量传递时,越往上面传递,果树自身的侧枝越会消耗一些能量,损失越多,在以下三向传感器试验数据得到进一步验证。

表4 二分叉加速度数据

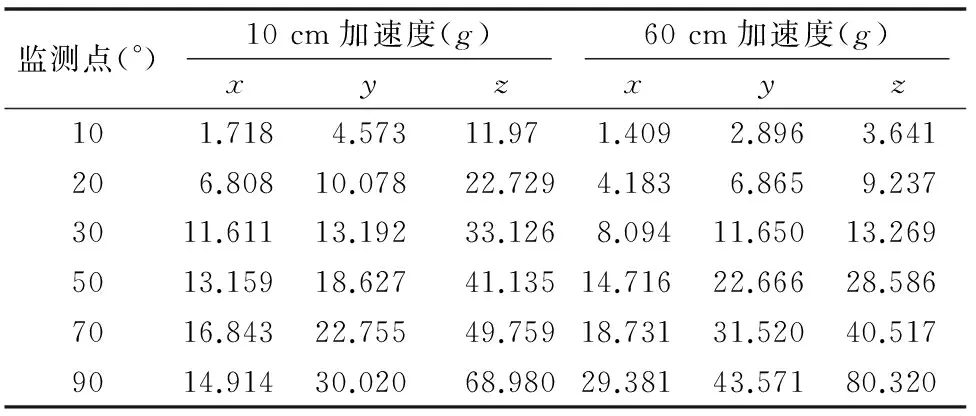

2.6 树干x、y、z3个方向的能量

表5为树干x、y、z等3个方向传感器的试验数据,是从试验数据中选择冲击位置为10、60 cm的2组数据。从表5中可见,当冲击距离较低时,x、y方向的加速度数值比z方向小很多。当冲击距离较高时x、y方向的加速度数值随着冲击距离的增加与z方向的差距逐渐减小。但是当冲击距离较高(距地面60 mm)时,3个方向的冲击加速度峰值会有回落,可见最佳的冲击距离在冲击点距离地面40~60 cm时最佳。当冲击力逐渐增加时,x、y、z这3个方向加速度峰值都在逐渐增加,且x、y等2个方向的加速度峰值与z方向峰值差距在逐渐减小。当冲击力在900 N时,三向传感器的xy方向的数值有较大的突变,此时果树产生了共振。

表5 10、60 cm三向加速度数据

3 结论

通过Matlab的快速傅立叶变化分析,得出海棠果树的前四阶共振频率在3.0、8~9、16~17、23~25 Hz处。

能量在果树主干部分传递时能量衰减率为-1.5%~3%。在传递过程中,越远离树根部分,能量损失就越大。在果树第1层会有部分能量分流到第2层,且主枝直径越大,能量分流也就越大,主枝与主干中心轴夹角角度越小,分流越大。

比较树干x、y、z等3个方向能量传感数据发现,在低位置小冲击时,z向峰值明显大于x、y方向的峰值。当处于高位置大冲击时,z向峰值与x、y方向峰值的差距在减小。当冲击位置距离地面为40~60 cm,冲击力为900 N时,树干发生了共振,此时的落果率最高。

[1]罗万杰. 新疆特色林果业发展现状、存在问题及对策[J]. 新疆农垦科技,2012(8):16-18.

[2]张敏敏. 果树粘弹性振动结构模型的研究[D]. 乌鲁木齐:新疆大学,2015:9-30.

[3]Paolo A,Catalano P,Ferruccio G,et al. Vibration analysis of an olives mechanical harvesting system[J]. Agricultural Engineering International,2007(9):1-9.

[4]He L,Zhou J F,Du X Q,et al. Energy efficacy analysis of a mechanical shaker in sweet cherry harvesting[J]. Biosystems Engineering,2013,116(4):309-315.

[5]Awady M E,Genaidy M I,Rashowan M,et al. Modeling and simulating of olive-tree harvesting mechanism[J]. Farm Machinery and Power,2008,25(3):712-722.

[6]贺磊盈. 面向振动采收的果树枝干三维重建方法及动力学特性研究[D]. 杭州:浙江理工大学,2014:30-65.

[7]翁凌云. 林果采收振动系统动态特性传递研究[D]. 南京:南京林业大学,2013:12-19.

[8]钟 声. 动态冲击实验中信号测试与结果分析[D]. 武汉:武汉理工大学,2013:16-24.

[9]Polat R,Gezer I,Guner M,et al. Mechanical harvesting of pistachio nuts[J]. Journal of Food Engineering,2007,79(4):1131-1135.

[10]Ferguson L,Rosa U A,Castro-Garcia S,et al. Mechanical harvesting of California table and oil olives[J]. Adv Hort Sci,2010,24(1):53-63.

[11]de Silva C W. 振动阻尼、控制和设计[M]. 北京:机械工业出版社,2013:56-91.

10.15889/j.issn.1002-1302.2017.02.060

2015-12-15

国家自然科学基金(编号:51465054)。

鲁 飞(1989—),男,安徽滁州人,硕士研究生,主要从事机械动力学研究。E-mail:lufei_ah@126.com。

王春耀,教授,主要从事力学研究。E-mail:wangchun_yao@126.com。

S233.74

A

1002-1302(2017)02-0207-03

鲁 飞,王春耀,罗建清,等. 海棠振动采收试验[J]. 江苏农业科学,2017,45(2):207-210.