压力旋流式喷嘴喷淋液膜区换热过程的数值模拟

2017-02-28潘阳敏罗祎青王丽雯袁希钢

潘阳敏,罗祎青,2,王丽雯,袁希钢,2,3

(1天津大学化工学院,天津 300072;2天津大学化学工程研究所,天津 300072;3化学工程联合国家重点实验室,天津 300072)

压力旋流式喷嘴喷淋液膜区换热过程的数值模拟

潘阳敏1,罗祎青1,2,王丽雯1,袁希钢1,2,3

(1天津大学化工学院,天津 300072;2天津大学化学工程研究所,天津 300072;3化学工程联合国家重点实验室,天津 300072)

利用Fluent软件对压力旋流式喷嘴的内外流场进行了数值模拟,以等效的二维网格模型模拟圆周对称的三维流动,多相流和湍流模型分别采用VOF和雷诺应力模型。在两种条件下,对喷嘴流场进行模拟:① 气相为空气,不发生相间热质传递;② 气相为饱和水蒸气,发生相间热质传递。相变模型采取Fluent中内嵌的Lee模型。将数值模拟结果同实验结果进行对比,并以数值模拟的数据对喷嘴内外流场展开分析。模拟结果显示,由于液相在喷嘴旋流室内的螺旋运动,导致喷嘴内部形成“空气芯”,液相速度在喷嘴旋流室与收缩段的连接处变化剧烈;另外,发生相间热质传递条件下,流场的压力要整体稍低且速度场的速度最大值更大;液膜的传热系数沿液膜流动方向不断减小;因气相冷凝使得液膜厚度更大,液膜破碎长度也因蒸气冷凝而变得更长。

喷嘴;流体力学;数值模拟;传质;Lee相变模型

引 言

饱和蒸气与过冷液体进行直接接触冷凝换热的工业应用很广泛。该冷凝换热方式适用于冷热流体允许接触混合的情况,故不需要为换热流体提供固体传热壁面,因而无传热温差大小的限制,设备结构简单,换热效率更高。例如炼油厂常减压装置减压塔精馏换热塔段中,相较于填料,使用喷淋冷却系统完成空塔换热有着降低全塔压降而进一步提高减压拔出率的独特优势[1]。虽然气液直接接触换热过程工业应用广泛,但由于该冷凝换热过程受到液体分散相流动形式、液膜/液滴分布、液相组成变化等因素的影响,传热过程机制十分复杂,对该过程的理论研究很少,尚未形成系统的理论方法,应用于工业过程的设计仍基于经验,限制了在要求较严格的大型工业装置上的应用。

饱和蒸气与过冷液体进行直接接触冷凝换热过程由于伴随着相变,气相的冷凝量对喷嘴出口的液相流量、液相温度分布、气液两相的物性影响将很大,进而对传热也会产生大的影响。此外,由于喷嘴出口液膜相界面存在湍动速率、界面振动以及液膜和液滴流动形态、质量流率、温度的变化,使液膜和液滴的主导传热方式不相同,目前关于液膜区和液滴区在换热过程所起作用以及调控方法尚不清楚,还没有发展出用于描述该过程的理论或经验传热模型。已有的用于描述通过固体壁面膜状冷凝传热方程在此很难适用,因此研究气液直接接触冷凝传热过程的传热特性,掌握流体分布与传热相互匹配的规律,对发展和丰富相变传热理论、指导大型工业设备中利用气液直接接触冷凝换热过程的工程化设计和优化改造、提高工业装置效率、开发高效设备具有重要意义。

压力旋流式喷嘴在喷淋冷却系统中应用广泛,能够产生空心锥形喷雾的压力旋流式喷嘴主要由3部分组成:进口、旋流室(直管段及收缩段)、出口直管段。该喷嘴具有两种典型的结构[2]:喷嘴进口为螺旋状且与喷嘴轴线存在一定角度[图1(a)];喷嘴进口垂直于喷嘴轴线[图1(b)]。

流经喷嘴的液体雾化过程可用图2简要说明,液相从喷嘴进口注入并具有一定的切向速度,然后在喷嘴旋流室内以螺旋状的轨迹,从喷嘴上部向下运动;该螺旋运动使得旋流室内的液相受到一定的离心力作用,进而形成负压在喷嘴轴线附近产生空气芯,在喷嘴出口部分形成环状液膜;具有轴向及切向速度的液相离开喷嘴后,呈现空心锥状的液膜;随后在空气动力和波增长的共同作用下最终在喷雾下游雾化成细小液滴[3-4]。

图1 压力旋流室喷嘴的两种典型结构Fig.1 Two typical structures of pressure-swirl nozzle

图2 压力旋流式喷嘴雾化机理Fig.2 Atomizing mechanism of pressure-swirl nozzle

随着对喷嘴实验及数值模拟研究的开展[5-8],对喷嘴内外流场的认识在不断深化,但使用喷嘴的喷淋冷却过程的实验研究[9-13],由于受实验重复性差的影响,且流体流动特性复杂,使得对该过程热质传递机理的认识依旧十分有限。Weinberg[9]通过实验和理论分析研究了喷淋换热过程中液膜和液滴区的换热情况,结果表明液膜区的温升占换热区域整体温升的比例高达73%~93%;Mayinger等[10]实验研究了不同蒸气压力对喷淋换热过程的影响,结果表明高蒸气压力不仅对液相流场产生影响,对换热过程同样会产生巨大影响;Takahashi等[13]在实验检测设备上较以往有所改进,使用了更小的热电偶,以尽可能准确地对波动的且厚度仅为百微米级别的液膜实现温度测量,实验结果进一步证实液膜区的换热量处于主导位置。结合理论分析,他们认为液膜存在内部湍动,大大促进了气液相间的热质传递。虽然实验的方法在研究喷淋冷却过程中取得了实质性进展,但是实验方法的最大短板在于无法实现对于温度场的实时准确测量的同时而不对流场本身产生干扰。显然CFD数值模拟方法在此方面具有实验方法无法比拟的优势。

本文所使用的喷嘴尺寸参数取自文献[14],利用二维网格模型等效三维模型,来描述喷嘴产生的流场。实验的冷态数据和换热数据分别来自Ma[14]和Takahashi等[13]。二者实验所使用的喷嘴均为压力旋流式喷嘴,故拥有相同的雾化机理。计算软件采用Fluent 15.0,分析讨论气液两相的速度及压力分布情况。进一步地,利用Fluent中的相变数值模型——Lee模型,模拟冷凝传热过程,并分析讨论气液两相的速度、压力及温度分布情况,对比相同操作条件下,无换热和有换热条件下的流场以及换热过程的特性。

1 数值计算模型

1.1 控制方程

质量守恒、动量守恒及能量守恒方程[15]为

其中,Su、Sv和Sw是动量方程的广义源项;ST是能量方程的源项。

1.2 多相流及热质传递的计算模型

喷雾液膜区的热质传递过程模拟,通过在VOF多相流模型的守恒方程中施加基于Lee模型[16-21]的质量源项实现。

1.2.1 VOF多相流模型 在两相或多相流体互不渗透的前提下,VOF模型针对每一相引入一个单元相体积分数。在每个单元中,各相体积分数之和为1。VOF模型通过求解某一相或某些相体积分数的质量守恒方程来实现相界面追踪。本文仅涉及气液两相流,对于气相,方程如下

φv=1(φl=0),则说明该单元内全部为气相;在每个计算单元中,φv+φl=1。本研究将φl=0.5作为气液相分界面。

1.2.2 冷凝过程的热质传递模型 本文使用Fluent中的Lee模型模拟气液两相间的热质传递过程,并仅涉及气相冷凝过程。

因气相冷凝而产生的质量源项,如

将式(7)代入蒸气相输运方程

能量方程式(5)源项为

式中,ΔH为气相冷凝所释放的热量,J·kg-1。

1.3 实验参照

2001年,Ma[14]利用具有切向进口的喷嘴展开实验研究。表1为所使用喷嘴的尺寸,表中Ap为切向孔总横截面积(切向孔数量为2);Do、Lo分别为出口直管段直径及长度;θ为旋流室收缩角;Ds、Ls分别为旋流室直径及长度。

表1 实验所用喷嘴尺寸[14]Table 1 Nozzle dimensions used for experimental measurements[14]

表2为实验数据:喷嘴进口总体积流量Q为4.73×10-4m3·s-1;喷注压差Δp为19305 Pa;喷嘴出口液膜厚度h为2.31 mm;喷雾锥角2β为82.6°;喷嘴流量系数Cd为0.221,流量系数Cd的物理意义为实际流量同理想流量的比值,其数学表达式为

表2 实验测量数据Table 2 Experimental measurements

图3为实验所摄取的喷嘴内部流动图像,从图中可以清楚地观察到喷嘴中心轴区域形成的圆柱形“空气芯”,并且在喷嘴底端的出口处,“空气芯”存在一定程度的扩张。

另外,关于换热的实验数据来自文献[13],如图4所示。

图3 喷嘴内部流动图像Fig.3 Internal flow image

图4展现了液膜温度沿流场轴向方向x的变化规律(图中液膜量纲1温度,其值越接近于1,说明液膜平均温度就越接近于蒸气饱和温度Tsat)。从图中可以发现,液膜区的温升占总温升的比例高达80%,也就是说从实验数据来看,液膜区承担了绝大部分的换热任务。

图4 换热的实验数据[13]Fig.4 Experimental data of heat exchange[13]

1.4 网格模型及其相关设定

1.4.1 网格模型 网格软件采用ANSYS ICEM。由于切向孔处的网格容易扭曲变形,网格质量较差,Hibiki[22]实验证实液体在喷嘴旋流室内的流动是中心对称的,文献[23-24]成功运用二维模型来模拟喷嘴,因此,出于提高网格质量和减少网格数量的目的,本文利用二维网格模型等效三维模型,以实现对喷嘴内外流场的描述。

由于二维网格采用“环形”进口替代原喷嘴的切向孔,故其“环形”进口宽度需要通过计算得出。

进口切向速度

进口径向速度

进口宽度

计算得进口宽度d=1.61 mm。

选取喷嘴下游半径为150 mm,高为150 mm的区域,作为喷嘴的外流场。另外,为了确保计算结果与网格无关,分别采用网格密度不同的4套网格开展网格独立性验证。

由表3中数据可以看出,网格数量大于223056个时,计算结果几乎无差别,故223056个网格足以保证结果的准确性。

表3 网格独立性验证数据Table 3 Data of grid independence validation

1.4.2 边界条件及模型设定

(1)无换热

边界条件设置如图5及表4所示。

图5 喷嘴及其外流场的二维网格示意图Fig.5 Schematic diagram of 2D mesh

速度入口条件由式(10)、式(11)求出。

表4 流量及进口速度设置Table 4 Flow rate and velocities at velocity inlet

湍流模型采用RSM Linear Pressure-Strain。不考虑能量和质量传递。表面张力模型采用Continuum Surface Force(CSF)模型,表面张力系数为0.065n×m-1。壁面区采用标准壁面函数,通过对壁面处网格尺寸的多次调整,最终使得y+处于(18.327,52.694)区间,符合要求。

(2)有换热

与无换热的边界条件的区别在于气相为压强101325 Pa下的干饱和水蒸气,液相水的温度为338.15 K;Fluent设置考虑热质传递,即计算添加了源项的连续性方程式(1)和能量方程式(5)。使用“piecewise-linear”模式对换热条件下的表面张力系数进行设置。Lee模型方程式(7)的模型参数coeff的数值一般需根据实验或经验值进行调整,该值与发生相变时的质量通量呈正比。本研究分别对coeff在[50, 10000]数值区间范围内取值,根据计算结果,发现coeff取200时,模拟结果与实验结果匹配度最高,故将coeff设定为200。

2 结果与讨论

图6为CFD模拟得出的喷嘴内外流场液相体积分数云图,同Ma[14]实验所摄取的喷嘴内部流动图像(图3)的直观对比可知,数值模拟方法很好地实现了对“空气芯”的捕捉。

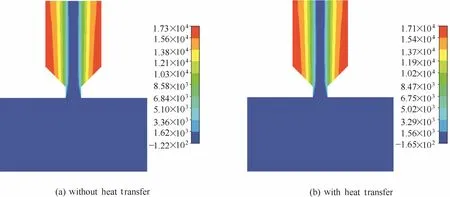

图6 液相体积分数云图Fig.6 Liquid volume fraction contour

表5为数值模拟结果同Ma[14]实测数据的对比。模拟结果与实验值吻合较好,误差处于允许误差波动范围,可认为本研究所使用的计算模型能够准确模拟喷嘴内外流场。

表5 模拟结果与实验结果对比Table 5 Comparison of computational results with experimental measurements

2.1 有、无换热条件下的喷嘴内外压力场分析

图7为无换热和有换热条件下的喷嘴内外流场的压力云图,在旋流室内部靠近壁面的压力(表压,以下“压力”如未作特殊说明,均视为表压)最高。由于液体从入口进入旋流室后,边旋转边向下运动,径向距离越小,旋流速度越大,压力逐渐减小,在中心区域形成一个贯通的低压区(低于喷嘴外气压),将外界空气倒吸入旋流室。由模拟计算结果可看出,有换热及无换热条件下喷嘴内部的压力分布规律基本相同。但有换热条件下流场的整体压力要稍低于无换热条件下压力。由于存在换热时,导致气相冷凝,继而气相压力减小,空气芯真空度提高,使得喷嘴内部液相压力也进一步减小。

2.2 有、无换热条件下的喷嘴内外速度场分析

图8为有、无换热两种条件下的速度云图,液相在喷嘴内部的径向上,速度由中心向四周逐渐减小;在轴向方向上,液相速度在旋流室直管段部分并无明显变化;而在收缩段,靠近空气芯的液相速度大小有明显的增加,由于流动面积的减小,液相速度在出口直管段达到最大,且以该最大速度值喷射至外流场。

图7 压力云图Fig.7 Pressure contour/Pa

图8 速度云图Fig.8 Velocity contour/m·s-1

气相速度的明显变化存在于喷嘴内部的“空气芯”,且其变化趋势主要沿着轴向发展。空气芯的顶部气相速度较小,随着位置向喷嘴出口处靠近,气相速度逐渐增加,且在出口直管段达到最大。

以上所呈现气液相的速度分布规律,有、无换热条件下表现较为一致。

进一步观察图8,相较于无换热条件,有换热条件下速度场的速度最大值更大,达到了9.83 m·s-1,出现在喷嘴旋流室的收缩段,而该最大值属于气相。

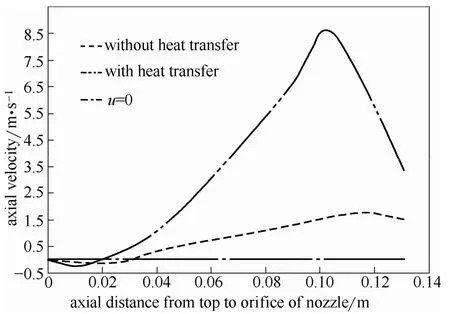

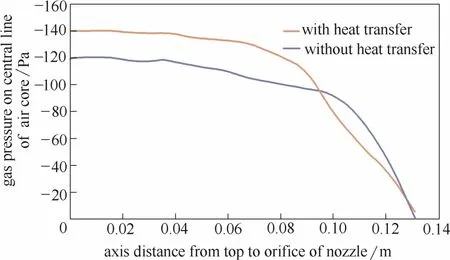

图9为两种条件下气相在中心轴上的轴向速度对比(喷嘴顶部至出口处总的轴向长度为0.131 m)。从图9中可以看出在轴向距离为0.10~0.12 m区间,即喷嘴收缩段及出口直管段,有换热和无换热条件下,气相速度都有一个峰值。

图10为喷嘴内部气相在中心轴线上的压力分布。有换热情况下,轴向距离0.07~0.131 m区间内,压降相对0~0.07 m区间要大很多;相同的规律在无换热情况下也有呈现。可以说,喷嘴出口附近更大的压力降是造成此处速度达到峰值的直接主要原因。

图9 喷嘴内部气相在中心轴线上轴向速度分布Fig.9 Profile of gas velocity along center axial inside nozzle

图10 喷嘴内部气相在中心轴线上的压力分布Fig.10 Profile of gas pressure along center line of air core

由图10还可发现,无换热的情况下,在0.09~0.131 m区间便已完成较大幅度的压力降,相比存在换热情况的0.07~0.131 m的长度更短。这直接造成无换热情况下,喷嘴内气相在更加靠近喷嘴出口的位置,速度便达到峰值(图9给出了更为直观的显示)。而存在换热的情况下,气相在稍远离喷嘴出口的位置速度方达到峰值的原因,可能在于饱和蒸气在喷嘴内部的冷凝所造成的额外真空度,给了气相进一步的速度加成。

2.3 换热条件下气液相流动及换热的分析

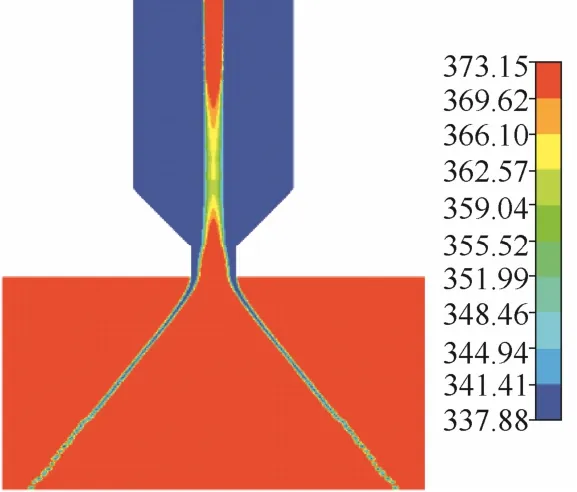

图11为有换热条件下的温度场。液相的主体温度维持在338.15 K,而气相的温度随位置呈现较为明显的梯度分布;特别是在旋流室直管段与收缩段的连接处,气相温度变化剧烈。

图12为整体流场的速度矢量纵向剖面及局部放大图,对计算结果中速度矢量的进一步数据处理发现,气相在气芯区域的流动方向如图12右侧放大图所示:在气芯的轴心附近(气芯主体),气相的流动方向为竖直向上;而贴近液相的气相,由于相间力的作用,跟随液相向下流动。

图11 温度云图Fig.11 Temperature contour with heat transfer/K

图12 速度矢量纵向剖面及局部放大图Fig.12 Longitudinal profile of velocity vector and partial enlarged details/m·s-1

对比图11和图8(b),发现低温区域在位置上高于高速区域,这是由于热量的传递需要一定的时间,且部分气芯主体的气相向上流动;part 2处的气相温度下降的一段时间内,气相已自part 2运动至part 1,故而出现低温区域的位置稍微上移的现象。

2.3.1 不同轴向位置传热系数和液膜温升 液相自出口喷出,在喷嘴外部与饱和蒸气接触,进行相间换热,液膜温度及传热系数在液膜的上下游有着不同的分布规律。

图13展现了液膜温度及传热系数沿流场轴向方向x的变化规律:在刚离开喷嘴的一段距离内,液膜温度升高较快;在距喷嘴出口轴向距离为20 mm左右时,曲线斜率趋缓,温升速度降低;液膜破碎处,,即液膜区域的温升占整体喷淋换热总温升的78%。Weinberg[9]通过实验和理论分析研究了喷淋换热过程中液膜区的换热情况,结果表明液膜区换热量占整体换热量的比例高达73%~93%,这个比例在Takahashi等[13]的实验数据中为80%,同本数值模拟结果相一致。由图13还可以发现传热系数从靠近喷嘴出口处的710000 W·m-2·K-1下降到液膜破碎处的110000 W·m-2·K-1,该变化取得了与Takahashi等[13]实验结论相一致的趋势。

图13 液膜温度及传热系数沿轴向的变化Fig.13 Variation of liquid film temperature and heat transfer coefficient along axial direction

使用后处理软件CFD-Post读取湍动能数据,气液相分界面为液相含率φl=0.5。图14揭示了气液相湍动能沿轴向的变化趋势,在轴向方向上液相湍动能随距喷嘴出口距离的增大呈现逐渐减小的趋势,而气相湍动能呈现无规律分布;在分析喷嘴出口下游区域的气液相流动后,并结合图13、图14所呈现的规律,发现传热系数沿轴向的变化规律与液相湍动能沿轴向的变化规律一致;其变化规律均为随着距离喷嘴出口轴向距离的增加,传热系数和液相湍动能呈单调递减的趋势,由此可以认为液相湍动的剧烈程度是影响传热系数的重要因素之一,这一结论与Takahashi等[13]相一致,其将湍动考虑在内的关于液膜及液滴区换热的理论分析结果相较于不考虑湍动而言更接近于实验结果。

图14 气液相湍动能沿轴向的变化Fig. 14 Variation of turbulence kinetic energy of gas and liquid phases in axial direction

2.3.2 不同轴向位置的冷凝量 图15为气相冷凝量沿轴向的变化曲线,由图可知冷凝量沿轴向不断增加,并且增加的幅度趋缓,即喷雾下游的气相冷凝速度在减小。另外,对比有无换热条件下的液膜破碎长度发现,有换热条件下破碎长度为56.8 mm,无换热条件下破碎长度为49.0 mm,原因可能是气相在液膜上的冷凝使得液膜厚度有所增加,该厚度上的增加使得液膜更难破碎,故有换热条件下的破碎长度更长。

图15 冷凝量沿轴向的变化Fig.15 Variation of condensation amount along axial direction

3 结 论

本文利用CFD软件Fluent15.0 对压力旋流式喷嘴的内外流场进行了数值模拟,模拟分为无换热和有换热两部分。多相流及湍流模型分别采用VOF和雷诺应力模型,相变传质模型采用Fluent内嵌的Lee模型。

本文研究结果表明:有换热条件下喷嘴内部气相温度有着较为明显的梯度分布,特别是在旋流室直管段与收缩段的连接处,气相温度变化剧烈;在喷嘴收缩段及出口直管段液相速度较大,促进蒸气发生冷凝使局部产生更低的压力,这样的压力差促进了该区域蒸气的流动;液膜区的液相湍动能及传热系数随距喷嘴出口距离的增加而减小,该现象说明液相湍动的剧烈程度是影响传热系数的重要因素之一;此外,因气相冷凝使得液膜厚度更大,液膜破碎长度也因蒸气冷凝而变得更长;液膜区域的温升占总体温升的78%。

以上结论对气液直接接触冷凝过程设计具有重要指导意义,特别是液膜区的换热量在整个喷淋换热过程占据主导地位这一结论,对于指导石油化工中常减压装置的减压塔精馏换热塔段喷淋设备的科学布置具有重要意义,如为尽可能多地呈现液膜,可考虑布置多层喷嘴,以充分发掘液膜区换热的效能。本文提供了一种数值模拟策略和方法,虽然准确性有待通过进一步实验证实,但作为理论数值模拟研究,可向工程设计人员提供预测。

符 号 说 明

Ap——切向孔总横截面积,mm2

Cd——流量系数

cp——比热容,J·kg-1·K-1

coeff——Lee模型参数,s-1

Dp——切向孔直径,mm

Ds——旋流室直径,mm

D0——出口直管段直径,mm

d——喷嘴进口宽度(网格),mm

ΔH——气相冷凝所释放热量,J·kg-1

h——出口液膜厚度,mm

h*——传热系数,W·m-2·K-1

k——热导率,W·m-1·K-1

Ls——旋流室长度,mm

L0——出口直管段长度,mm

p——压力,Pa

Δp——喷注压差,Pa

Q——体积流量,m3·s-1

S——质量源项

T——温度,K

——液膜平均温度,K

Tsat——饱和气相温度,K

T0——喷嘴进口液相温度,K

t——时间,s

u——轴向速度,m·s-1

v——径向速度,m·s-1

w——切向速度,m·s-1

x——距喷嘴出口的轴向距离,mm

β——喷雾半锥角,(°)

θ——收缩角,(°)

μ——动力黏度,Pa·s

ρ——密度,kg·m-3

φ——体积分数

下角标

b——液膜破裂

c——冷凝

in——网格模型喷嘴进口

l——液相

o——喷嘴出口

p——实体喷嘴切向进口

s——喷嘴旋流室

sat——饱和

v——气相

[1] 陈建民, 杨娜, 罗铭芳, 等. 常减压装置减压深拔技术研究进展[J].现代化工, 2010, 6: 20-24. CHEN J M, YANG N, LUO M F,et al. Research progress in deep-cut technology in crude oil distillation unit[J]. Modern Chemical Industry, 2010, 6: 20-24.

[2] 徐刚.CFD在旋流喷嘴设计中的应用研究[D].上海: 上海交通大学, 2008. XU G. Applied research of CFD in the design of pressure-swirl nozzle[D]. Shanghai: Shanghai Jiao Tong University, 2008.

[3] ARUNVIJAY G, SHENBAGA N, MANIVANNAN A. Internal and external flow characteristics of swirl atmizers: a review [J]. Atomization and Sprays, 2015, 25 (2): 153-188.

[4] ABULLAH A, INGO J, HAL G,et al.Numerical simulation of water spray in natural draft dry cooling towers with a new nozzle representation approach[J]. Applied Thermal Engineering, 2016, 98: 924-935.

[5] KIM S, KHIL T, KIM D,et al.Effect of geometric parameters on the liquid film thickness and air core formation in a swirl injector[J]. Measurement Science and Technology, 2010, 21(3): 015403.

[6] JENG S M, JOG M A. Computational and experimental study of liquid sheet emanating from simplex fuel nozzle [J]. AIAA, 1998, 36(2): 201-207.

[7] BELHADEF A, VALLET A, AMIELH M,et al.Pressure-swirl atomization: modeling and experimental approaches[J]. International Journal of Multiphase Flow, 2012, 39: 13-20.

[8] Amini G. Liquid flow in a simplex swirl nozzle[J]. International Journal of Multiphase Flow, 2016, 79: 225-235.

[9] WEINBERG S. Heat transfer to low pressure sprays of water in a steam atmosphere[J]. Inst. Mech. Engrs., 1952, 6(1B): 240-253.

[10] MAYINGER F, CHAVEZ A. Measurement of direct contact condensation of pure saturated vapor on an injection spray by applying pulsed laser holography[J]. Int. J. Heat Mass Transf., 1992, 35(3): 691-702.

[11] LEKIC A, FORD J D. Direct contact condensation of vapour on a spray of subcooled liquid droplets[J]. Int. J. Heat Mass Transfer, 1980, 23: 1531-1537.

[12] LEE S Y, TANKIN R S. Study of liquid spray (water) in a condensable environment (steam)[J]. Int. J. Heat Mass Transfer, 1984, 27(3): 363-374.

[13] TAKAHASHI M, NAYAK A K, KITAGAWA S I,et al.Heat transfer in direct contact condensation of steam to subcooled water spray[J]. Journal of Heat Transfer, 2001, 123(4): 703-710.

[14] MA Z. Investigation on the internal flow characteristics of pressure-swirl atomizer[D]. Cincinnati: University of Cincinnati, 2001.

[15] 王福军. 计算流体动力学分析——CFD软件原理与应用[M]. 北京:清华大学出版社, 2004: 7-13. WANG F J. Computational Fluid Dynamics Analysis—the Principle and Application of CFD Software [M]. Beijing: Tsinghua University Press, 2004: 7-13.

[16] LEE W H. A Pressure Iteration Scheme for Two-phase Flow Modeling[M]. Washington: Hemishpere Publishing, 1980: 50-200.

[17] LIU Z Y, SUNDEN B, YUAN J L. VOF modeling and analysis of filmwise condensation between vertical parallel plates[J]. Heat Transfer Research, 2012, 43(1): 47-68.

[18] CHEN S, YANG Z, DUAN Y,et al.Simulation of condensation flow in a rectangular microchannel[J]. Chem. Eng. Process.: Process Intensification, 2014, 76: 60-69.

[19] DARIVA E, DELCOL D. Effect of gravity during condensation of R134a in a circular minichannel[J]. Microgravity Sci. Tech., 2011, 23: 87-97.

[20] LEE H, KHARANGATE C R, MASCAR ENHAS N,et al.Experimental and computational investigation of vertical downflow condensation[J]. International Journal of Heat and Mass Transfer, 2015, 85: 865-879.

[21] KNUDSEN M. Kinetic Theory of Gases: Some Modern Aspects[M]. New York: Wiley Press, 1950: 103-160.

[22] HIBIKI T. One-group interfacial area transport of bubbly flows in vertical round tubes[J]. International Journal of Heat and Mass Transfer, 2000, 43: 2711-2726.

[23] IBRAHIM A A. Comprehensive study of internal flow field and linear and nonlinear instability of an annular liquid sheet emanating from an atomizer[D]. Cincinnati: University of Cincinnati, 2006.

[24] XIE K C. Numerical simulation of the flow characteristics within a pressure-swirling atomizer[C]// Turbo Expo 2014. Turbine Technical Conference and Exposition. Germany: ASME, 2014: 1-5.

Numerical simulations on sheet region of spray cooling process of pressure-swirl nozzle

PAN Yangmin1, LUO Yiqing1,2, WANG Liwen1, YUAN Xigang1,2,3

(1School of Chemical Engineering and Technology,Tianjin University,Tianjin300072,China;2Chemical Engineering Research Center,Tianjin University,Tianjin300072,China;3State Key Laboratory of Chemical Engineering,Tianjin University,Tianjin300072,China)

The commercial software Fluent 15.0 is employed to carry out the numerical simulation on the internal and external flow fields of the pressure-swirl nozzle. The axisymmetric 3-D flow field is represented by an equivalent 2-D grid. The VOF multiphase flow model and Reynolds stress model (RSM) are chosen. Numerical simulations on flow fields are performed in two different circumstances: ① Gas phase is specified as air and there is no heat and mass transfer between phases; ② Gas phase is saturated steam, heat and mass transfer exists between phases. Lee model, a computational model embedded in Fluent 15.0, is specified as the phase-transition model of heat transfer. Comparisons between CFD simulations and experiment are launched. The internal and external flow fields are analyzed based on simulation datum. Results indicate that an air core forms inside the nozzle due to the helical motion of liquid phase, velocity of which increases sharply at the junction of contraction section and orifice's straight pipe section of the nozzle. Furthermore, comparisons are also performed between circumstance ① and ②. Numerical simulation results indicate that when heat and mass transfer exists between phases (i.e. in case of circumstance ②), (1) pressure of the flow fields is slightly lower and peak velocity is larger; (2) heat transfer coefficient of liquid film decreases gradually along the flow direction; (3)the film is thicker due tothe vapor condensation, and liquid film breakup length is larger.

nozzle; fluid mechanics; numerical simulation; mass transfer; Lee model

LUO Yiqing, luoyq@tju.edu.cn

TQ 021.3

:A

:0438—1157(2017)02—0575—09

10.11949/j.issn.0438-1157.20160927

2016-07-04收到初稿,2016-12-14收到修改稿。

联系人:罗祎青。

:潘阳敏(1991—),男,硕士研究生。

国家自然科学基金项目(21676183)。

Received date: 2016-07-04.

Foundation item: supported by the National Natural Science Foundation of China(21676183).