红曲黄素对蚕丝的染色性能研究

2017-02-25皮婷婷黄启帆张焕侠曹建达

皮婷婷,黄启帆,马 辉,张焕侠,吴 雯,曹建达

(嘉兴学院材料与纺织工程学院,浙江嘉兴 314000)

红曲黄素对蚕丝的染色性能研究

皮婷婷,黄启帆,马 辉,张焕侠,吴 雯,曹建达

(嘉兴学院材料与纺织工程学院,浙江嘉兴 314000)

将红曲黄素作为染料上染蚕丝织物,研究红曲黄素的染色特性,确定其染色蚕丝的最佳工艺,以及探究红曲黄素染色后蚕丝织物力学性能上的变化,以期将天然的真菌色素应用至蚕丝织物。结果表明:在较低的温度如85℃就可以实现蚕丝织物的染色,从而可降低染色时的能耗;随着染色浓度变化,蚕丝的K/S值会随之增大,在15%(o.w.f)之后,增加速度变缓,即在15%(o.w.f)时就可以达到较高的上染率。

红曲黄 染色 蚕丝 染色性能

蚕丝有“纤维皇后”的美誉,由于手感柔软、吸湿透气性好、穿着舒适等一系列优异的服用性能而深受人们喜爱。[1]目前蚕丝的工业化染色一般使用酸性染料,虽具有色谱齐全,色泽鲜艳等优点,但染料中含有一些具有致癌芳香胺物质的品种,且应用时或多或少会对人体产生一些伤害,在合成过程中也会造成环境的污染。随着经济的日益增长以及生活水平的逐渐提高,人们对日用纺织品及服装的绿色环保要求也随之提高,更多地关注于服装对身体健康和环境保护的影响。寻求天然的染料上染蚕丝已成为一种必然趋势[2,3]。

水溶性红曲黄素是一种天然真菌色素,其通过水解使其分子内的酯键断裂,形成羧基和羟基,从而提高其水溶性,即在该色素上含有可与蚕丝纤维反应的基团,故能够满足在较低温度下就能上染蚕丝纤维,而不损伤纤维本身。因此,尝试利用水溶性红曲黄素上染蚕丝纤维,以期研究其最佳染色条件,降低蚕丝染色温度,达到较好的染色效果[4]。

1 试验

1.1 材料和仪器

蚕丝织物:标准白色桑蚕丝纺织品

染料及助剂:红曲黄素(广东天益生物科技有限公司);冰醋酸(分析纯,江苏强盛功能化学股份有限公司)

仪器:JA203型电子分析天平;721型可见分光光度计;FE20型酸度计;HH-6型恒温水浴锅;DHG-9140A型鼓风干燥箱;Cobori7光度仪;Judge-Ⅱ-S型标准光源箱;Perkin Elmex FT-IR红外光谱仪;YG(B)026H-250型织物强力机仪;Y571D型色牢度摩擦仪

1.2 方法

1.2.1 标准曲线的制作

准确称取0.02g红曲黄素,配制于250mL容量瓶中作为标准染液。摇匀静置后,配制成8个不同浓度的染液。分别测定各浓度染液在最大吸收波长λmax时的吸光度值,以浓度为横坐标,测定的吸光度值为纵坐标作图,制得该染料的标准工作曲线[5]。

1.2.2 染色最佳工艺的确定

(1) 最佳浓度的确定

分别配制染色浓度(o.w.f)为0.2%、1%、3%、5%、7%、9%、11%、13%、15%、17%、19%、21%、25%、30%、35%、40%、45%、50%的红曲黄素染液,用冰醋酸调节染浴的pH值为4.0左右,室温入染,逐渐升温至85℃,而后保温60min,温水(45℃)洗,冷水洗,50℃烘干。根据上染百分率及织物K/S值选择染色最佳浓度,后续染色工艺在此选定的染色浓度下进行。

(2)最佳温度的确定

在上述工艺条件确定的染料浓度下,在不同温度梯度下进行染色。配制染液,用冰醋酸调节pH值,室温入染,逐渐升温至指定温度,温度梯度为:95℃、90℃、85℃、80℃、75℃、70℃。而后保温60min,水洗,烘干。根据上染百分率及织物K/S值选择染色最佳染色温度。

通过上述实验步骤即可确定染色最佳浓度和温度。

1.3 结构分析与测试

1.3.1 上染百分率测定

利用721型可见分光光度计,测定染色残液的吸光度,并通过公式(1)计算上染百分率

1.3.2 K/S值测定

利用Cobor i7光度仪测试染色织物的K/S值

1.3.3 红外光谱分析

利用Perkin Elmex FT-IR红外光谱仪对红曲黄素、蚕丝织物以及染色蚕丝织物进行红外光谱分析

1.3.4 摩擦牢度测试

根据GB/T3920— 2008《纺织品色牢度试验耐摩擦色牢度》测定。利用Y571D型色牢度摩擦仪分别对不同染料浓度、不同温度下的染色织物进行干、湿摩擦牢度测试,探讨不同工艺条件对摩擦牢度的影响

1.3.5 织物强力测试

根据GB/T3923.1《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》,利用YG(B)026H-250型织物强力机仪分别对不同染料浓度、不同温度下的染色织物进行拉伸强力测试,探讨不同工艺条件对织物拉伸强力的影响

2 结果与讨论

2.1 标准曲线

对红曲黄素进行标准曲线的制作。测得该色素的最大吸收波长为468nm,以浓度为横坐标,波长为468nm下对浓度的吸光度为纵坐标,做出标准曲线,结果如图1所示。

图1 红曲黄素染色标准曲线

以标准染液的浓度为x,其相应吸光度值为y,由图1可得出红曲黄素的标准曲线为:y=18.578x,其中R2=0.99727,线性拟合较好,直线斜率为18.578,即随着红曲黄素浓度的增加,其吸光度值也会随之增加,且增加速度较快。利用该标准曲线方程可以由相应的吸光度得到其上染率。

2.2 染料及织物的红外光谱分析

红曲黄素、蚕丝织物原布及染色蚕丝织物(染料浓度为15%(o.w.f),染色温度为85℃)的红外光谱图如图2所示。

图2 红曲黄素、蚕丝织物红外光谱图

图2中分别为红曲黄色素、蚕丝织物原布及染色蚕丝织物(染料浓度为15%(o.w.f),1698cm-1和3276cm-1处双峰为酰胺键吸收峰[6],从图中可以看出,与蚕丝原布相比,染色后蚕丝织物酰胺键吸收峰面积增大,这是由于红曲黄素碱解形成的羧基和羟基与蚕丝织物上的氨基发生反应,形成酰胺键,使得染色后蚕丝织物上的酰胺键数量增加,即红曲黄素与蚕丝织物发生反应,结合到蚕丝织物上。

2.3 不同工艺条件对上染性能及染深性的影响

2.3.1 染色浓度对上染性能的影响

(1)染色浓度对上染百分率的影响

用不同染色浓度对蚕丝进行染色,得到各染色残液的吸光度值,代入标准曲线公式中得出残液的浓度,再利用公式:

上染率=(1-C2/C1)×100% 公式(2)

式中:C1为染液的原始浓度(g/L);C2为染色残液的浓度(g/L)。

得到不同染料浓度下的上染百分率如图3所示。

图3 红曲黄染色蚕丝不同浓度下的上染百分率

从图3中可以看出,染色浓度变化对上染率影响并不明显,起先随着染色浓度的增加,上染率基本不变,当染色浓度达到15%(o.w.f)之后上染率逐渐下降。这表明红曲黄素上染蚕丝的上染率较高,在染料浓度到达15%(o.w.f)之后,红曲黄素在蚕丝上解吸要大于吸附,上染趋于饱和,故浓度在15%(o.w.f)之后,其上染率逐渐下降。

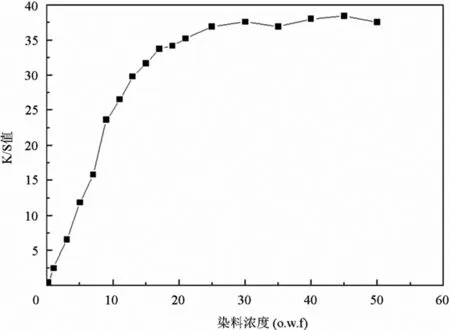

(2)浓度对织物染深性的影响

染色织物的染深性用织物的K/S值来表示,测定不同染料浓度的K/S值,来确定织物的最佳染色浓度。结果如图4所示。

图4 不同染色浓度下染色织物K/S值的变化

由图4可以得出:染料浓度在0%~15%(o.w.f)之间时,随染料浓度的增加,染色织物的K/S值基本呈直线增加,在15%(o.w.f)之后,织物K/S值的增加速度逐渐减低,随着染色浓度的进一步增加,织物的K/S值趋于平衡,最终平衡在37左右。这是由于在染料浓度达到15%(o.w.f)后,染色达到饱和状态,蚕丝吸附红曲黄素的能力下降,所以表现在织物上为染色深度增加速度开始降低。

综合不同浓度下的上染率和织物的K/S值,可得出在浓度超过15%(o.w.f)后,上染率下降,染深性增加速度下降,故确定最佳染色浓度为15%(o.w.f)。

2.3.2 染色温度对上染性能的影响

(1)染色温度对上染百分率的影响

在不同温度下对蚕丝织物进行染色,得到结果如图5所示。

图5 不同温度下的上染百分率

从图5可以看出,随温度的增加,染色过程上染百分率会有所增加,在70oC~85℃范围内,上染百分率增加并不明显,温度达到85℃以上,上染百分率增加速度有所上升,到95℃趋于平衡。随着温度的升高纤维的结晶度降低,纤维间隙也有所增大,染料分子运动剧烈,其扩散速率随之增加,内部的反应性基团暴露出来,所以上染率逐渐增大。

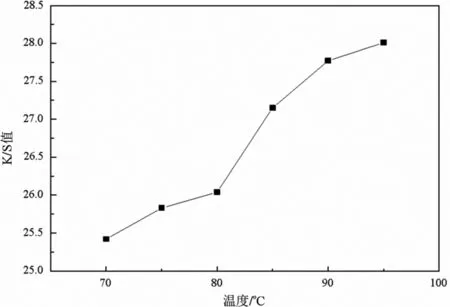

(2)染色温度对织物染深性的影响

染色织物的染深性用织物的K/S值来表示,测定不同染料浓度的K/S值,来确定织物的最佳染色浓度。测定结果如图6所示。

图6 不同温度下织物的K/S值

由图6可以得出:随温度的增大,织物的K/S值逐渐增大,增大趋势最明显的是在80oC~85℃之间,曲线的走向趋势也与其上染百分率随温度值变化基本一致。染色温度增加,蚕丝织物中结晶区减少,暴露出来的反应性基团增多,进而染色深度增加,然而染色温度从85℃增加至90℃,织物K/S值增大并不明显,从节约能源和保护织物角度出发,将染色温度定在85℃[7]。

2.3.3 染色条件对织物摩擦牢度的影响

表1 不同浓度下织物的干湿摩擦牢度

表2 不同温度下织物的干湿摩擦牢度

由表1、表2可以得出:红曲黄素染色蚕丝织物的耐摩擦牢度都较高,其中干摩均高于湿摩。染色浓度对其耐摩擦牢度有一定的影响,随着染色浓度的增加,织物的干湿摩擦牢度都有一定的下降。因为染料浓度较高时,超过了蚕丝织物的染色饱和值,过量的染料附着在纤维上形成浮色从而导致其耐摩擦牢度下降。

染色温度的提高也可增加其耐摩擦牢度。提高染色温度可以使纤维上的反应基团充分暴露,增加染料与纤维结合的可能性,其结合也更为紧密,故摩擦牢度增加。

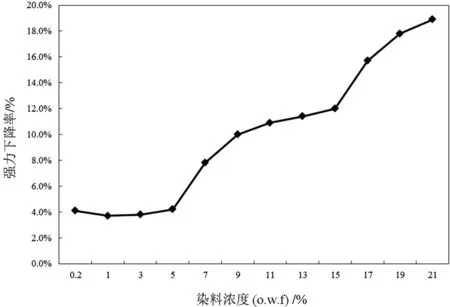

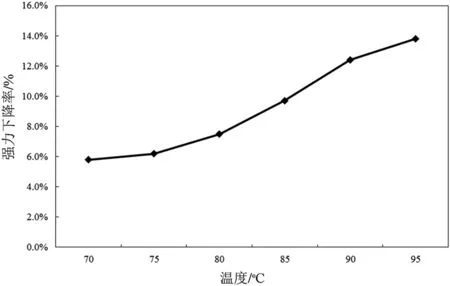

2.3.4 染色条件对织物强力的影响

分别对不同染料浓度、不同温度下的蚕丝织物进行拉伸强力测试,得到各染色织物的强力损失率,结果如图7、图8所示。

图7 不同染料浓度下织物的强力下降率

图8 不同温度下织物的强力下降率

由图7、图8可以得出:染色过程都会对织物的强力有所损伤。

增加染色浓度,织物的强力会有细微的下降。造成这一现象的原因可能是染料浓度增加,多余的染料以氢键和范德华力吸附到蚕丝纤维表面,破坏了原来纤维间的分子间作用力,使纤维更容易发生相对滑移,所以织物的强力会有一定的下降。

温度对染色织物拉伸强力的影响较大,随着温度的增加,织物的拉伸强力下降。增加温度会导致织物内纤维微观结构的变化,分子链段运动,纤维聚集状态发生改变,无定型区增多,从而导致拉伸强力下降。

3 结论

(1)通过不同浓度下上染率和织物K/S值的测定,发现染料浓度增大可一定程度上提高织物的上染率和染深性,但增加到一定程度时,上染率下降,染深性增加速度也下降,可确定此时的染料浓度即15%(o.w.f)为最佳染色浓度。

(2)通过不同温度下上染率和织物K/S值的测定,发现随着染色温度的升高,织物的上染率和染深性都会进一步增加,在85℃下染色可获得较好的染深性。

(3)拉伸强力测试、色牢度性能测试结果,升高染色温度会使力学性能发生变化,而织物的摩擦色牢度都比较高。

[1] 洪剑寒,李文亮,等.导电蚕丝的制备与性能研究[J].成都纺织高等专科学校学报,2016(3):36-39.

[2] 赵学恒,于伯龄. 丝绸的天然染料染色[J]. 北京服装学院学报, 1998, 18(2): 6-11.

[3] Y Wan, A Wan,R Rahim, et al. The Application of GlutaAptera Wood (Rengas) as Natural Dye on Silk and Cotton Fabrics[J]. Universal Journal of Environmental Research & Technology, 2011, 1(4): 545-551.

[4] 余建平. 红曲的研究现状及应用[J]. 科技信息, 2010(32): 126-127.

[5] 陈英. 染整工艺实验教程[M]. 中国纺织出版社, 2004.

[6] 罗曦芸, 马雯婷, 武敬青,等. 利用红外光谱评价文物微环境中有机酸对蚕丝纤维化学结构影响[J]. 光谱学与光谱分析, 2012, 32(4):921-924.

[7] 孙浪涛,张一心,张鹏飞. 温度对蚕丝结构及性能的影响[J]. 毛纺科技, 2013, 41(3):61-63.

Dyeing Property of Ankaflavin on Silk

PITing-ting,HUANGQi-fan,MAHui,ZHANGHuan-xia,WUWen,CAOJian-da

(Material and Textile Engineering College, Jiaxing University, Jiaxing 314001)

By taking ankaflavin as a kind of dye to dyeing silk fabric, the dyeing property of ankaflavin was studied, the optimal process of dyeing silk was determined and the changes of mechanical properties of dyed silk fabric were explored in order to apply natural fungal pigment to silk fabric. The results showed that dyeing silk fabric could be realized in a relative low temperature such as 85℃ to reduce the dyeing energy cost, K/S value of silk would increase with changes of dyeing concentration and the increase rate would slow down after 15%(o.w.f), that was, relatively high dyeing rate would be obtained at 15%(o.w.f).

ankaflavin dyeing silk dyeing property

2016-09-20

浙江省纱线材料成形与复合加工技术研究重点实验室开放课题(MTC2014-002)

皮婷婷(1995-),女,学士,研究方向:纺织品的染色及后整理。

TS193

A

1008-5580(2017)01-0160-05