碱对光纤传感系统测量染料浓度的影响

2017-02-25赵家琪赵晓明

赵家琪,赵晓明

(天津工业大学纺织学部,天津 300387)

碱对光纤传感系统测量染料浓度的影响

赵家琪,赵晓明

(天津工业大学纺织学部,天津 300387)

通过实验分析了碱对光纤传感系统测量染料浓度的影响。在不同pH条件下,利用光纤传感系统测量单组分、双组分和三组分混合染液中各组分浓度,分析各因素对染料浓度测定的影响。结果表明,碱不影响单组分、双组分混合染液染料浓度测量,但对于三组分混合染液,当其中两个染料的最大吸收波长距离较近时,碱对浓度测定影响较大,其测试误差增大,需要采用数学方法进行修正。

碱 光纤传感系统 染料 浓度

0 前言

20世纪70年代,美国、英国、日本等发达国家就已经设计出液体浓度在线检测设备,不过其仅应用于水质监测方面[1-2]。2003年以来,瑞士Mathis公司开发出Smart Liquor试验机,Roaches公司也研发了具有此功能的Colortec型试验机。这些试验机利用先取液再冷却测试的工作原理,将染液通过泵的加压作用输送到分光光度计的样品池中,再检测样品池中染液的吸光度值,此过程显然存在着输出染液“实时浓度”滞后的不足,其不能实现真正意义上的原位实时监测,因此主要用于实验室的工艺研究[3-5]。近年来,许多国外公司开发出一些染液在线检测系统,但是这些系统存在测试结果稳定性差、误差显著等问题,无法应用于实际生产[6-12]。我国染整工艺过程的在线检测起步较晚,其主要研究温度和速度两种变量,对于染液浓度、pH值等工艺变量的研究非常少。2007年,我国常州宏大科技集团等企业开发出pH值和织物含湿率等在线检测系统[13-15],这些系统不能应用于检测染料浓度。在纺织品染色过程中,为获得客户要求的颜色,通常需要选择几种染料进行拼染,各染料的上染速率及最终上染率会影响产品的色泽,一般采用传统的方法研究染料上染过程,即手工取液,依据分光光度法测试,但是这种方法费时,测量准确度较低,所以国内染色工作者无法实时研究染料上染过程,更难以细致地探索染色细节过程。活性染料染色分三个阶段:上染、固色和水洗[16-20]。活性染料染色时,染料首先通过范德华力和氢键吸附在纤维表面,并向纤维内部扩散[21-27]。然后在碱性条件下,染料与纤维发生化学反应形成共价键结合而固着在纤维上,再通过皂洗将纤维上未与纤维反应的染料洗除,减少纤维表面的浮色,提高其染色牢度和鲜艳度[28-34]。本文通过实验分析了碱对光纤传感系统测量染料浓度的影响。在不同pH条件下,利用光纤传感系统测量单组分、双组分和三组分混合染液中各组分浓度,分析各因素对染料浓度测定的影响。

1 实验材料和仪器

表1 实验材料和仪器

2 实验方法

选取活性红2G、活性红BES和活性蓝3G染料,分别配制0.0100g/L、0.0200g/L、0.0300g/L单组分染液,每种染液中pH值为5.48、7.24、7.64、7.97、8.09、9.63、12.39。用光纤传感检测系统测试每种染液中染料的浓度,分析碱对不同浓度染液测量的影响。

选取活性红2G和活性蓝3G染料、活性红BES和活性蓝3G染料,设定两种染料浓度为0.0100g/L、0.0200g/L。分别从各自染料浓度中选取一种浓度,按照1:2、2:1两种比例,配制成活性红2G和活性蓝3G、活性红BES和活性蓝3G混合染液。每种染液中pH值为5.44、7.12、7.61、7.82、7.91、9.79、13.03。用光纤传感检测系统测试每种染液中染料的浓度,分析碱对不同浓度染液测量的影响。

选取活性红2G、活性红BES和活性蓝3G染料,设定三种染料浓度为0.0100g/L、0.0200g/L、0.0300g/L。分别从各自染料浓度中选取一种浓度,按照1:2:3、2:3:1、3:1:2三种浓度比例,配制成活性红2G、活性红BES和活性蓝3G混合染液。每种染液中pH值为5.44、6.86、7.01、7.18、7.38、8.04、10.38、10.79。用光纤传感检测系统测试每种染液中染料的浓度,分析碱对不同浓度染液测量的影响。

3 实验结果与讨论

3.1 碱对单组分染液的影响

3.1.1 pH值对染料最大吸收波长的影响

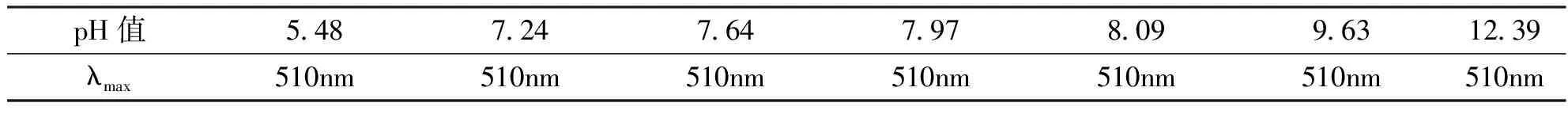

表2 不同pH条件下活性红2G的最大吸收波长

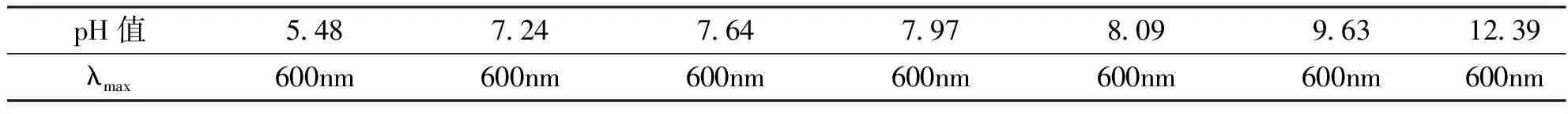

表3 不同pH条件下活性红BES的最大吸收波长

表4 不同pH条件下活性蓝3G的最大吸收波长

由表2、表3、表4可知,活性红2G、活性红BES、活性蓝3G在六种碱性溶液中,染料的最大吸收波长保持不变,分别为510nm、542nm、600nm。且这三种染料在碱性溶液中的最大吸收波长与在中性溶液中的最大吸收波长一致,表明染料耐碱性强,活性基团及染料母体结构未受碱破坏。

3.1.2 染料浓度测定

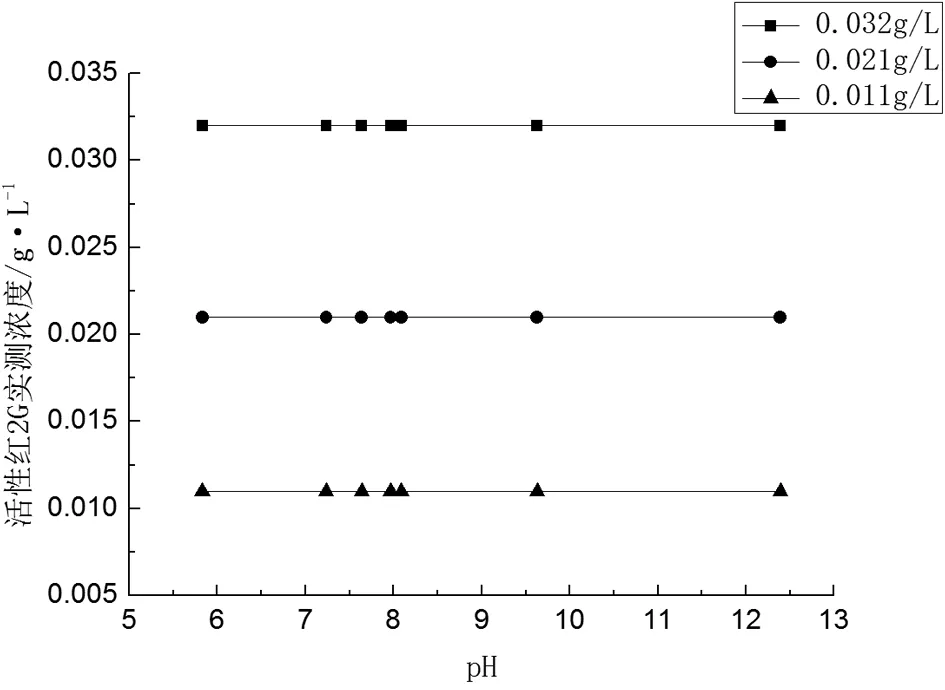

图1 不同pH条件下活性红2G实测浓度

由图1可知,利用光纤传感系统检测单组分染料溶液时,随着pH值的增加,不同染料浓度溶液染料实测浓度保持不变。在不同pH值下,当活性红2G实配浓度为0.0101g/L时,溶液中活性红2G实测浓度均为0.011g/L;当活性红2G实配浓度为0.0202g/L时,溶液中活性红2G实测浓度均为0.021g/L;当活性红2G实配浓度为0.0303g/L时,溶液中活性红2G实测浓度均为0.032g/L,表明NaOH不影响测定染料浓度。这可能是由于NaOH溶液中OH-未与活性染料母体或者活性基发生加成或取代反应,从而未破坏染料分子结构。

由表5可知,当活性红2G实配浓度分别为0.0101g/L时,染料实测浓度与实配浓度相对误差为8.91%;当活性红2G实配浓度为0.0202g/L时,染料实测浓度与实配浓度相对误差为3.96%;当活性红2G实配浓度为0.0303g/L时,染料实测浓度与实配浓度相对误差为5.61%。在不同的染料实配浓度溶液下,染料实测浓度与实配浓度的相对误差均小于9%,表明染料浓度与吸光度的线性关系不受碱影响。

表5 不同pH条件下活性红2G染料实测浓度与实配浓度

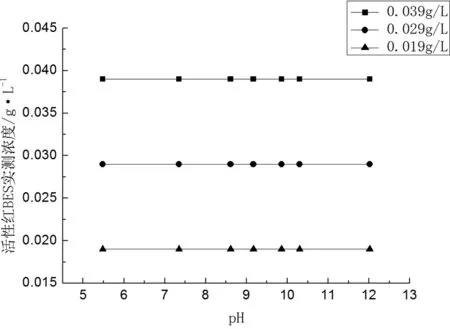

图2 不同pH条件下活性红BES实测浓度

由图2可知,利用光纤传感系统检测单组分染料溶液时,随着pH值的增加,不同染料浓度溶液实测的染料浓度依旧保持不变。不同的pH条件下,当活性红BES实配浓度为0.0202g/L时,实测溶液中活性红BES的浓度均为0.019g/L;当活性红BES实配浓度为0.0303g/L时,实测溶液中活性红BES的浓度均为0.029g/L;当活性红BES实配浓度为0.0404g/L时,实测溶液中活性红BES的浓度均为0.039g/L,表明NaOH不影响测定染料浓度。这可能是由于NaOH溶液中OH-未与活性染料母体或者活性基发生加成或取代反应,从而未破坏染料分子结构。

表6 不同pH条件下活性红BES染料实测浓度与实配浓度

由表6可知,当活性红BES实配浓度分别为0.0202g/L时,染料实测浓度与实配浓度相对误差为5.94%;当活性红BES实配浓度为0.0303g/L时,染料实测浓度与实配浓度相对误差为4.29%;当活性红BES实配浓度为0.0404g/L时,染料实测浓度与实配浓度相对误差为3.47%。在不同的染料实配浓度溶液下,染料实测浓度与实配浓度的相对误差均小于6%,表明染料浓度与吸光度线性关系不受碱影响。

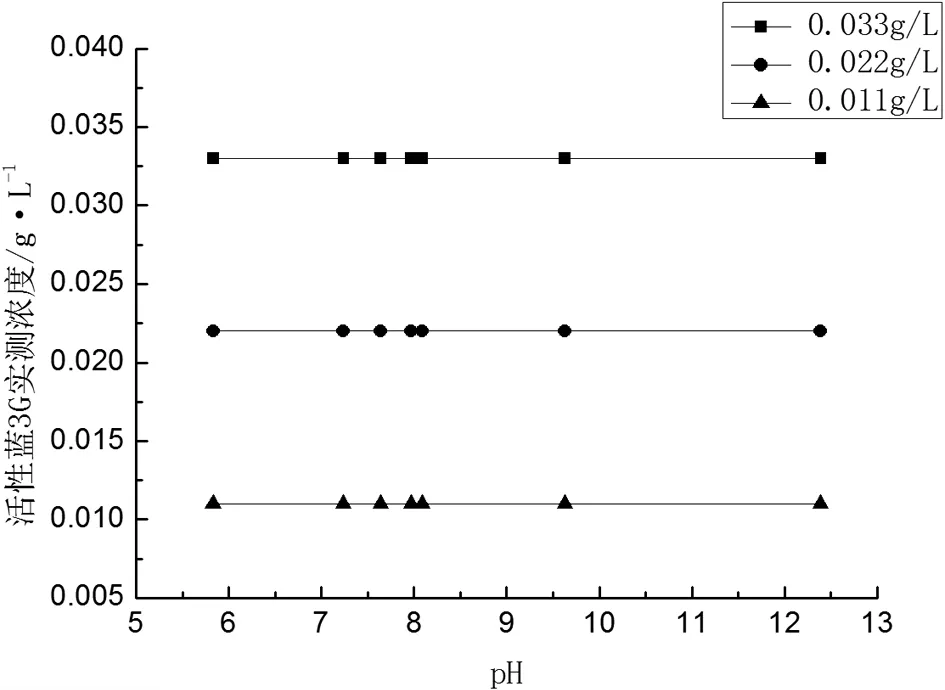

图3 不同pH下活性蓝3G实测浓度

由图3可知,利用光纤传感系统检测单组分染料溶液时,随着pH值的增加,不同染料浓度溶液实测的染料浓度依旧保持不变。不同的pH值下,当活性蓝3G实配浓度为0.01012g/L时,实测溶液中活性蓝3G的浓度均为0.011g/L;当活性蓝3G实配浓度为0.02024g/L时,实测溶液中活性蓝3G的浓度均为0.022g/L;当活性蓝3G实配浓度为0.03036g/L时,实测溶液中活性蓝3G的浓度均为0.033g/L,表明NaOH不影响测定染料浓度。这可能是由于NaOH溶液中OH-未与活性染料母体或者活性基发生加成或取代反应,从而未破坏染料分子结构。

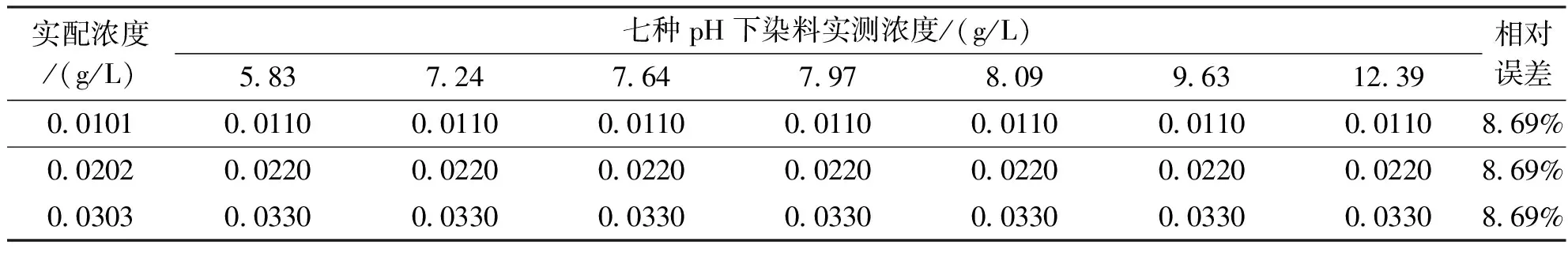

由表7可知,当活性蓝3G实配浓度分别为0.01012g/L时,染料实测浓度与实配浓度相对误差为8.69%;当活性蓝3G实配浓度为0.02024g/L时,染料实测浓度与实配浓度相对误差为8.69%;当活性蓝3G实配浓度为0.03036g/L时,染料实测浓度与实配浓度相对误差为8.69%。在不同的染料实配浓度溶液下,染料实测浓度与实配浓度的相对误差均小于9%,表明染料浓度与吸光度的线性关系不受碱影响。

表7 不同pH条件下活性蓝3G染料实测浓度与实配浓度

3.2 碱对双组分染液的影响

图4 不同pH条件下1:2浓度比例染液中染料实测浓度

图5 不同pH条件下2:1浓度比例染液中染料实测浓度

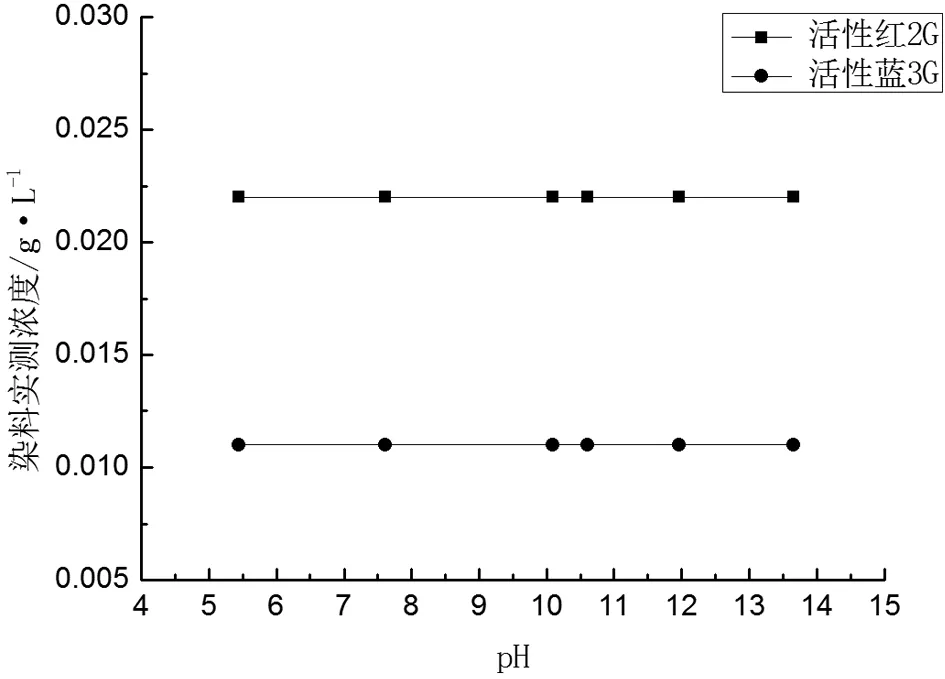

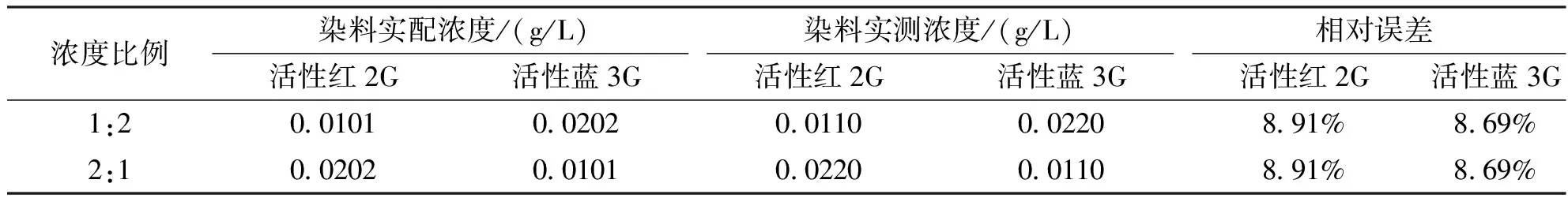

由图4、图5可知,不同染料浓度比例的混合染液中,随着pH值不断增大,活性红2G和活性蓝3G染料实测浓度保持一致,表明NaOH不影响测定染料浓度。这可能是由于NaOH溶液中OH-未与活性染料母体或者活性基发生加成或取代反应,从而未破坏染料分子结构。

表8 活性红2G和蓝3G混合染液染料实测浓度

由表8可知,不同pH条件下,不同比例混合溶液的活性红2G的实配浓度与实测浓度的相对误差均大于活性蓝3G,表明活性红2G的线性关系准确度要低于活性蓝3G。

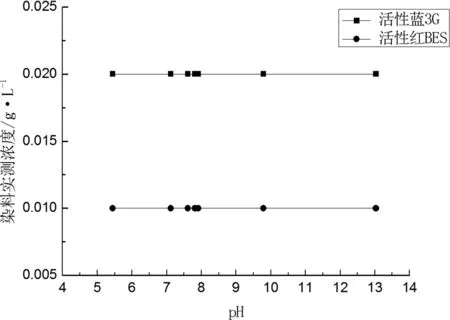

图6 不同pH条件下1:2浓度比例染液中染料实测浓度

图7 不同pH条件下2:1浓度比例染液中染料实测浓度

由图6、图7可知,不同染料浓度比例的混合染液中,活性红BES和活性蓝3G在七种pH条件下测得的染料浓度保持一致,表明NaOH不影响测定染料浓度。这可能是由于NaOH溶液中OH-未与活性染料母体或者活性基发生加成或取代反应,从而未破坏染料分子结构。

表9 不同pH条件下活性红BES和蓝3G混合染液实测浓度

由表9可知,不同pH条件下,不同比例混合溶液的活性红BES的实配浓度与实测浓度的相对误差均大于活性蓝3G,表明活性红BES的线性关系准确度要低于活性蓝3G。

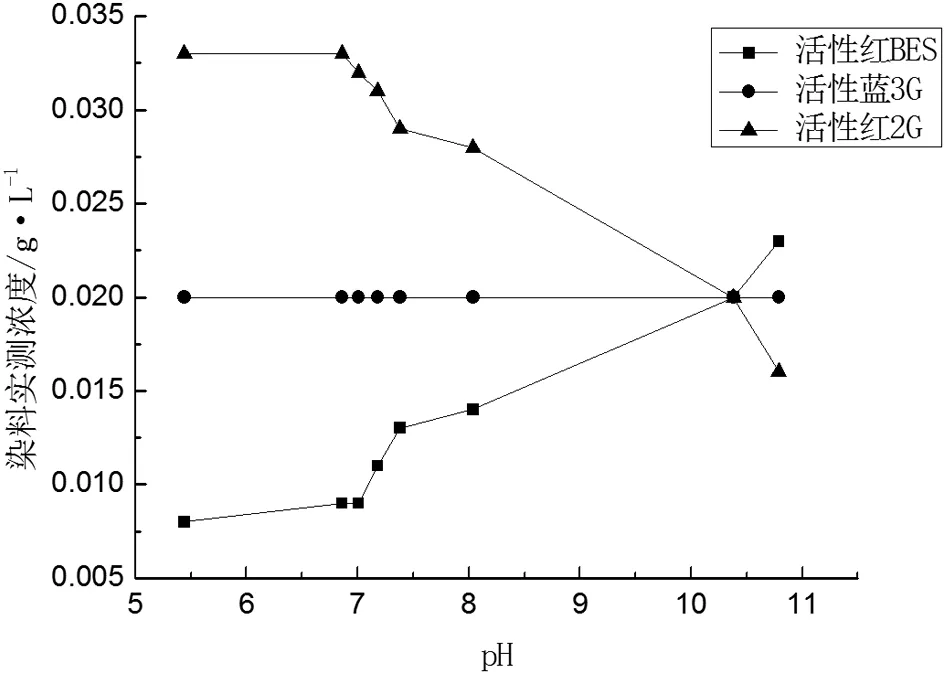

3.3 碱对三组分染液的影响

图8 不同pH条件下1:2:3浓度比例染液中染料实测浓度

图9 不同pH条件下2:3:1浓度比例染液中染料实测浓度

由图8、图9、图10可知,当pH值<7时,三种活性染料实测浓度保持稳定。当pH值>7时,随着pH值的增加,三种混合溶液中活性蓝3G染料实测浓度均保持一致,表明碱对活性蓝3G浓度没有影响,因为碱没有水解活性蓝3G的活性基团溴代丙烯酰胺,且不与其母体发生化学反应,所以碱不影响活性蓝3G浓度的测定。但是碱对于活性红BES和活性红2G的浓度就存在一定影响。随着pH值的不断增加,三种比例下的活性红BES染料实测浓度不断增加,活性红2G染料实测浓度不断减少,这是因为首先活性红BES和活性红2G的最大吸收峰比较接近,两个吸收峰互相重叠,因此测量过程中存在了一定干扰。其次当溶液中加入碱后,溶液极性增强,混合染液在红色染料最大吸收波长处的吸收峰发生了红移,随着碱浓度的不断提高,溶液极性越来越强,则红移越多,波长510nm、542nm处的吸光度值不断减少,波长562nm处的吸光度值不断增加,则活性红BES染料浓度与吸光度线性关系中染料实测浓度不断增加,活性红2G染料浓度与吸光度线性关系中染料实测浓度不断减少。这可能是由于活性红BES和活性红2G染料母体中存在不含金属的单偶氮结构,所以染料母体结构含有-N=N-双键,其中N电负性强并有一个未成对的孤对电子,则两种活性染料母体结构中易形成分子间氢键,因此随着溶液极性不断增强,使得-N=N-双键的电子处于激发态的能量越来越低,电子越易被激发,从而发生了电子π-π*跃迁,产生红移,影响染料浓度的测定。

由于NaOH不影响单组分、双组分混合染液各组分染料浓度的测定,三组分混合染液可见光吸收光谱图中并未发现碱水解染料的吸收峰,且电子跃迁并未改变染料母体结构,因此可以判定随着NaOH浓度的增加,混合染液中各组分染料浓度并没有发生改变,从而得到染料浓度修正方程:

活性红BES染料浓度修正方程:

ΔC红BES=0.003lnCNaOH+0.015 (1)

活性红2G染料浓度修正方程:

ΔC红2G=0.003lnCNaOH+0.017 (2)

式(1)-(2)中,ΔC红BES表示为活性红BES实配浓度与实测浓度之差,ΔC红2G表示为活性红2G实配浓度与实测浓度之差,CNaOH表示溶液中NaOH浓度。

根据活性染料的修正方程,修正其实测浓度,并与实配浓度进行比较,结果如表10。

表10 活性红BES和活性红2G染料浓度修正结果

由表10可知,活性染料实测浓度经过修正方程修正后,其实测浓度与实配浓度的相对误差一部分在5%以内,一部分在5%以上,表明修正方程修正活性红BES和活性红2G实测浓度效果一般。

4 结论

碱不影响单组分、双组份混合染液染料浓度测量,但对于三组分混合染液,当其中两个染料的最大吸收波长距离较近时,碱对浓度测定影响较大,其测试误差增大,需要采用数学方法进行修正。

[1] 陈国珍.紫外-可见光分光光度法(上册)[M].北京:原子能出版社,1983.

[2] 王艳芳,盛锋,等.溴取代紫外分光光度法同时测定痕量色氨酸和酪氨酸[J].分析科学学报,2013,29(3):405-408.

[3] 殷先雄,王 栋,等.测定双组分染料浓度的两种方法比较[J].辽宁化工,2008,37(2):131-133.

[4] 雷波.分光光度法对混合染料浓度的同时测定[J].染整技术,2003,25(3):35-37.

[5] 齐宗韶.导数分光光度法测定纯蓝墨水中染料和防腐剂[J].理化检验(化学分册),2008(11):1112-1113.

[6] 李健,粟晖,等.可见光谱结合偏最小二乘法对混合染料浓度的同时测定[J].天津工业大学学报,2011,30(5):38-41.

[7] 王惠文,孟洁.多元线性回归的预测建模方法[J].北京航空航天大学学报,2007,33(4):500-504.

[8] 褚小立,袁洪福,等.在线近红外光谱过程分析技术及其应用[J].现代科学仪器,2004(2):3-21.

[9] 陈辉.近红外光谱技术在农产品和食品安全检测中的应用研究进展[J].畜牧与饲料科学,2010(8):88-90.

[10]窦光宇.光纤应用大有作为[J].科学24小时,2007(6):15-16.

[11]刘桂芬,吕桦,等.卫生统计学[M].北京:中国协和医科大学出版社,2003.

[12]孙振球,徐勇勇.医学统计学[M].北京:人民卫生出版社,2010.

[13]石小云,秦彦.Excel中方差分析的应用[J].中南林学院学报,2006,26(1):117-119.

[14]陈雄新.利用Excel软件做统计描述和方差分析的方法[J].湖南环境生物职业技术学院学报,2008,14(3):17-19.

[15]褚启龙,哈建利.Excel在直线回归分析中的应用[J].实用预防医学,2008,15(1):259-260.

[16]陈峡华,姚胜,等.HN-型高固色率活性染料的低盐染色法[J].染料工业,2002(4):21-23.

[17]王雪燕.活性染料技术的研究进展[J].成都纺织高等专科学校学报,2016(4):97-104.

[18]刘元军,王雪燕,张璟.WLS助剂改性的棉织物活性染料浸轧无盐染色工艺研究[J].染整技术,2011,33(9):4-8.

[19]刘元军,王雪燕,郭路星,等.WLS助剂改性的棉织物活性染料无盐染色效果评价[J].染整技术,2012,34(2):25-27.

[20]刘元军,王雪燕,孙伟,等.棉织物阳离子化改性/双氧水漂白一浴工艺[J].印染,2011,37(13):5-8.

[21]刘元军,王雪燕.WLS助剂改性棉织物活性染料的轧烘蒸和轧蒸短流程工艺[J].西安工程大学学报,2011,25(2):138-143.

[22]刘元军,王雪燕.WLS和 WLS-20改性的棉织物染色效果评价[J].西安工程大学学报,2012,26(5):576-580.

[23]刘元军,王雪燕,张璟.蚕蛹蛋白粘胶长丝改性与漂白同浴工艺研究[J].丝绸,2011(8):10-14.

[24]刘元军,王雪燕,孙伟.WLS在棉织物活性染料浸轧染色中的应用[J].印染助剂,2011,28(6):39-42.

[25]俞阳.不同碱剂对活性染料染色的影响[J].染整技术,2009,31(11):30-32.

[26]王专,谢亚杰,等.双活性基团活性染料的耐碱性研究[J].嘉兴学院学报,2013,25(6):1-6.

[27]刘元军,王雪燕,冯容.WLS助剂在棉织物硫化染料浸轧染色中的应用[J].印染助剂,2012,29(9):43-45.

[28]刘元军,王雪燕,孙伟.改性棉织物活性染料无盐染色效果评价[J].针织工业,2011(10):25-27.

[29]王雪燕,崔阳.蛋白助剂改性涤纶织物对分散染料热溶染色性能影响[J].成都纺织高等专科学校学报,2015,32(4): 17-22.

[30]赵家琪,李卫斌,赵晓明.助剂 ZB-10改性粘胶织物工艺条件优选[J].成都纺织高等专科学校学报, 2016, 33(1): 75-78.

[31]徐华凤,赵晓丽,王雪燕.蛋白类防沾助剂在活性染料染色棉织物上的应用[J].成都纺织高等专科学校学报,2016(1):66-69.

[32]徐华凤,王雪燕.活性染料蛋白类防沾色剂的制备[J].成都纺织高等专科学校学报,2015(4):38-41.

[33]徐华凤,赵晓丽,王雪燕.蛋白类防沾色剂在活性染料染色棉织物皂洗处理中的应用效果评价[J].成都纺织高等专科学校学报,2016(2):84-88.

[34]范云丽,徐华凤,王雪燕.活性染料无盐和低盐染色研究进展[J].成都纺织高等专科学校学报,2016(2):143-147.

2016-12-12

国家自然科学基金项目(51206122)

赵晓明(1963-)男,博士,天津市特聘教授,博士生导师。

TS193

A

1008-5580(2017)01-0053-08