针刺参数对PAN预氧化纤维损伤和缠结程度的影响

2017-02-25曾月宁赵晓明

曾月宁,于 宾,赵晓明

(天津工业大学纺织学部,天津 300387)

针刺参数对PAN预氧化纤维损伤和缠结程度的影响

曾月宁,于 宾,赵晓明

(天津工业大学纺织学部,天津 300387)

PAN预氧化纤维具有优良的耐高温性能,可用来制备高温滤料。采用常规实验测试和霍夫变换法分析了针刺频率、针刺深度和针刺道数对PAN预氧化纤维针刺非织造材料中纤维损伤和纤维缠结的影响,并分析了使用霍夫变化法获得的纤维直线段长度在表征纤维缠结程度受针刺深度影响时的局限性。

针刺参数 PAN预氧化纤维 纤维损伤 纤维缠结

0 引言

非织造材料是由随机排列的纤维网经机械、热粘合或化学粘合等方式加固获得的,其独特的三维网状结构使非织造材料具有孔隙率高、透气性好和吸附性能优良等特点[1]。经过不断发展,非织造材料广泛应用于建筑、医疗卫生、过滤、汽车和航空航天等领域[2-5]。随着近年来我国环境治理压力的不断增大,针刺耐高温过滤材料获得极大的关注。目前主要使用的耐高温过滤材料有玻璃纤维、聚苯硫醚纤维、芳香族聚酰胺纤维、聚酰亚胺纤维、玄武岩纤维、芳砜纶纤维和聚四氟乙烯纤维等[6-10]。聚丙烯腈(PAN)预氧化纤维是由PAN在空气中经180℃-300℃的高温氧化获得的,它是制备高品质碳纤维的前驱体[11]。由于其具有优良的耐高温性能、一定的纺织加工性和价格低廉等优点,它可以适用于防火、保温、阻燃等领域,也是耐高温滤料的潜在使用原料[12-13]。但由于预氧化纤维强力低和易脆性的缺点,在针刺加固过程中难免会受到损伤。研究针刺工艺对预氧化纤维损伤的影响,有利于现实生产中产品的设计和针刺工艺的选择。

非织造材料的主要性能由构成其纤维的性能和结构特征决定,其中结构特征的主要指标中包括纤维的排列方向和缠结程度。近二十年来,计算机技术不断的被应用于纺织材料领域,其中图像分析技术在非织造材料微观结构分析和建模分析中的应用得到不断的深化[14-16]。非织造材料结构图像中亮度会由亮到暗或由暗到亮的周期性变化,傅里叶变换(Fourier transform)能把这一灰度强度空间分布转化成一定规律的频率分布,以获取纤维的取向分布等结构信息[17-18]。另外,将非织造材料中的纤维段理想化为均匀无卷曲的直线段,采用霍夫变换(Hough transform)法将这些纤维段识别出来,以获取纤维取向和相对长度信息[19-20]。拉夫堡大学的学者,以霍夫变换法获得的纤维取向为基础,使用有限元分析软件Msc.marc建立纤维网结构热粘合非织造材料模型,分析了织物在受到拉伸载荷下纤维的再取向、载荷在纤维中的分布变化以及织物失效等现象[21]。在非织造材料纤维缠结程度研究方面,利兹大学的学者基于动态递归分割,以模拟的纤维网为研究对象,采用拓扑和几何原理量化纤维缠结程度[22-23]。

在预氧化纤维耐高温针刺滤料制备过程中,我们发现织物强力受针刺工艺影响非常显著,而非织造材料的强度主要由纤维强度及其缠结程度决定。为此,我们尝试结合常规测试和图像分析技术的方法研究针刺频率、针刺深度和针刺道数对纤维损伤和缠结程度的影响。

1 实验材料和方法

实验所用的预氧化纤维针刺非织造材料由唯多维(天津)科技有限公司提供,所使用的PAN预氧化纤维相关性能如表1所示。在制备过程中,预氧化纤维经开始、梳理和平行铺网制备成面密度为400 g/m2的纤维网,纤维网以1.66m/min的速度喂入针刺机。在其他工艺不变的条件下,改变针刺频率、针刺深度或针刺道数以获得相关样品。所使用的7种样品相关针刺工艺参数如表2所示。

表1 预氧丝基本性能

表2 针刺实验参数

根据GB/T24218.3-201非织造布拉伸性能测试方法,用Instron3369万能强力仪进行拉伸实验以获取样品的纵向拉伸强度。样品尺寸为50mm×200mm,夹持距离为100 mm,定速拉伸速度为100mm/min,每个样品测试5组试样求平均值。从非织造材料样品的不同部位逐根抽出纤维,测量其伸直长度作为非织造材料中纤维的长度。抽拔纤维过程中要避免纤维断裂,每个样品测试500根。样品的显微图像由扫描电镜(SEM,TM-1000,日本)获得。采用图像分析技术中的霍夫变换法获取纤维直线段相对长度信息。

2 霍夫变换

霍夫变换最初是为了简化从二值图像中检测直线段的过程,随后其被推广用来检测不同的曲线,如圆形、椭圆,甚至是实体结构。霍夫变换的中心思想是将图像中的某种结构特征映射成合适的参数空间形式[24]。通过霍夫变换可以识别非织造材料图像中直线纤维段以获得纤维取向分布函数。直角坐标系中的一条直线L可以用两个参数在极坐标系中进行表示:r=xcos(θ)+ysin(θ),其中r为从原点到直线L的法线距离,θ为法线与x轴的夹角。二值图像经过边缘检测后,霍夫变换将直角坐标系中的一点(x,y)转换为θ-r参数空间内的一条正弦曲线。图像空间中同一直线上的点(xi,yi)在参数空间中形成一系列的正弦曲线r=xicos(θ)+yisin(θ),它们彼此交叉于一点P(θ,r)。对于一定范围的参数θ和r,每个点(xi,yi)都映射到霍夫空间里,映射到位置(rm,θm)上的点被累加到一个二维直方图中,在霍夫空间内的强度局部最大值被识别为原图像中的直线部分[25]。这样就可以检测出非织造材料中的纤维直线段部分。

霍夫变换检测非织造材料纤维在MATLAB 软件中进行,所编写的程序处理过程中如图1所示。

图1 霍夫变换检测纤维过程

样品的显微图像由SEM 获得,这是因为与其他光学显微镜相比,SEM 即使在较高放大倍数下仍旧有较大的景深,有利于获得样品厚度方向上更多的纤维信息[14]。为了获得清晰的单根纤维和更多的结构信息,我们选择放大100倍的SEM 图像用来进行霍夫变换处理。另外,为了避免图片的明亮度不均匀对结果的影响,我们预先将图片分解成4个不重叠的方形子图进行计算,并综合每个子图的结果作为整个样品图片的最终结果[26]。

3 针刺工艺对纤维损伤的影响

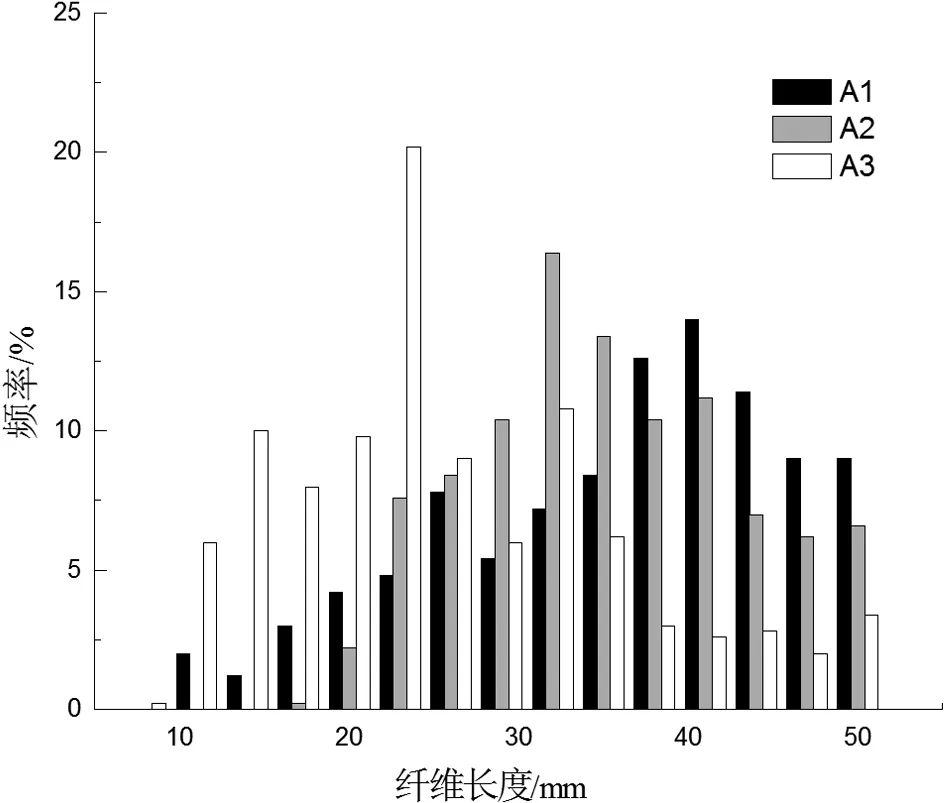

针刺非织造材料的强度是经刺针的机械加固作用获得的。在针刺过程中,刺针刺入纤维网,在刺钩带动作用下,纤维网上层的纤维随着刺针在垂直方向上向下层运动。当刺钩达到一定深度后,刺针回升,但产生移动的纤维会保持以几乎垂直状态留在纤维网中,形成许多的纤维束,从而形成纤维缠结,提高织物强度。在此过程中,纤维主要发生了两方面的变化,一是纤维位置变化,二是纤维损伤。其中纤维损伤主要有两种形式:断裂比强度降低[27]。由于PAN 预氧丝的断裂强度较低(如表1所示),我们发现针刺对纤维损伤主要表象为纤维断裂。不同工艺条件所制备样品的纤维长度分布如图2所示。

不同针刺频率对纤维长度分布影响如图2(a)所示。在其他工艺条件不变的情况下,随着针刺频率的增加短纤维数量增多,纤维长度整体呈逐渐减小趋势。这是因为针刺频率的增加意味着单位时间内针刺数增加,而步进量不变,造成非织造材料单位面积内针刺数增加,针刺作用对纤维损伤度增加。对于A1和A2,他们相应的纤维主体长度范围分别为40mm~45mm和31mm~36mm,可以发现针刺频率由100刺/min增加到240刺/min时,纤维长度有明显降低。然而,对于针刺频率增加到380刺/min的A3,其纤维主体长度范围仅为22mm~24mm,与A1比较,长度减小更为明显。造成这一现象的原因是,随着针刺频率增加,刺针作用力提升,当作用力达到一定程度后,部分纤维受到刺钩作用还没有来得及转移就发生断裂。

图2(b)是不同针刺深度时针刺预氧丝非织造材料中纤维长度分布情况。针刺深度增加,纤维在纤维网厚度方向上的位移增大,纤维受到刺钩拉力增大,容易造成纤维的断裂,因此随着针刺深度增加,纤维长度有减小的趋势。适当增加针刺深度有利于纤维在织物平面和厚度方向上的勾结加强,提高非织造材料的拉伸断裂强度。但是,当针刺深度增加到一定程度后,针刺作用对纤维的损伤会变大更加明显,当针刺深度由9 mm增加到12 mm时,纤维主体长度下降了约6 mm,远大于针刺深度由6 mm增加到9 mm时,纤维主题长度下降的3 mm。由此可知,选择合适的针刺深度对获得较高的织物强力和减小纤维损伤至关重要。

图2(c)为不同针刺道数对纤维长度分布的影响。随着针刺道数的增加,预氧丝针刺非织造材料的针刺密度提高,单位面积内纤维受到刺针的作用增加。针刺作用难免会对纤维造成损伤,因此纤维长度有一定的减小。然而,针刺道数由2变为3时的纤维长度变化明显大于针刺道数由1变为2时的变化,这是由于针刺道数由1变为2时,纤维网中纤维相互间作用力较小,刺针带动纤维转移较容易,纤维不易造成断裂。当针刺道数增加为3时,纤维网中的纤维束较多,纤维间纤维缠结作用力较强,纤维随刺针的转移就不那么容易,纤维断裂增多。

(a)

(b)

(c)

4 针刺工艺对纤维缠结的影响

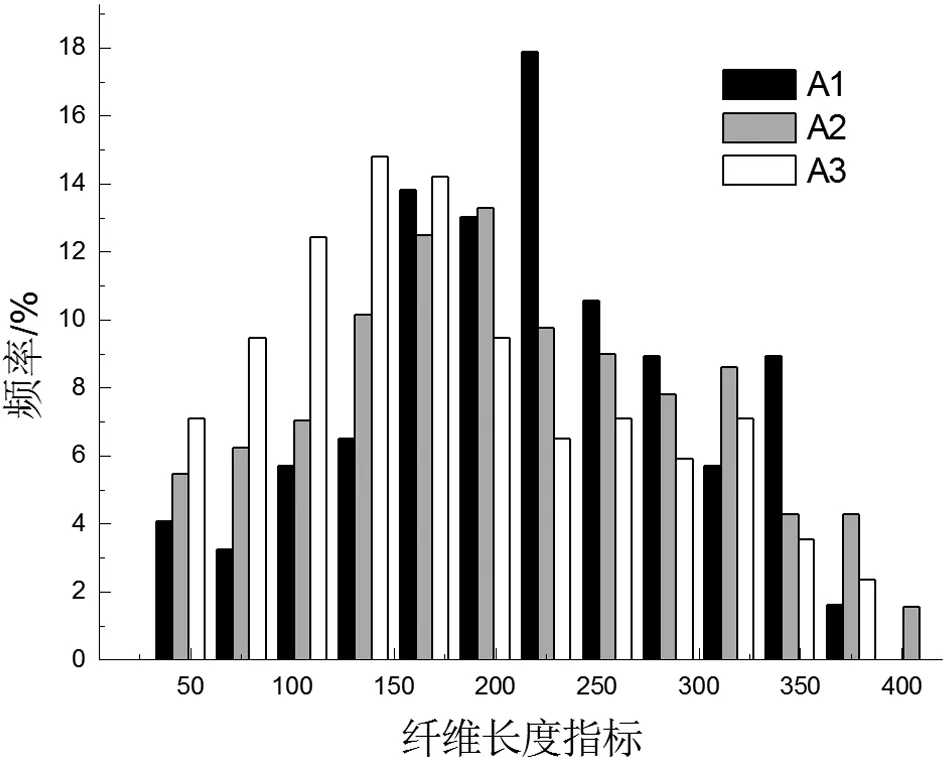

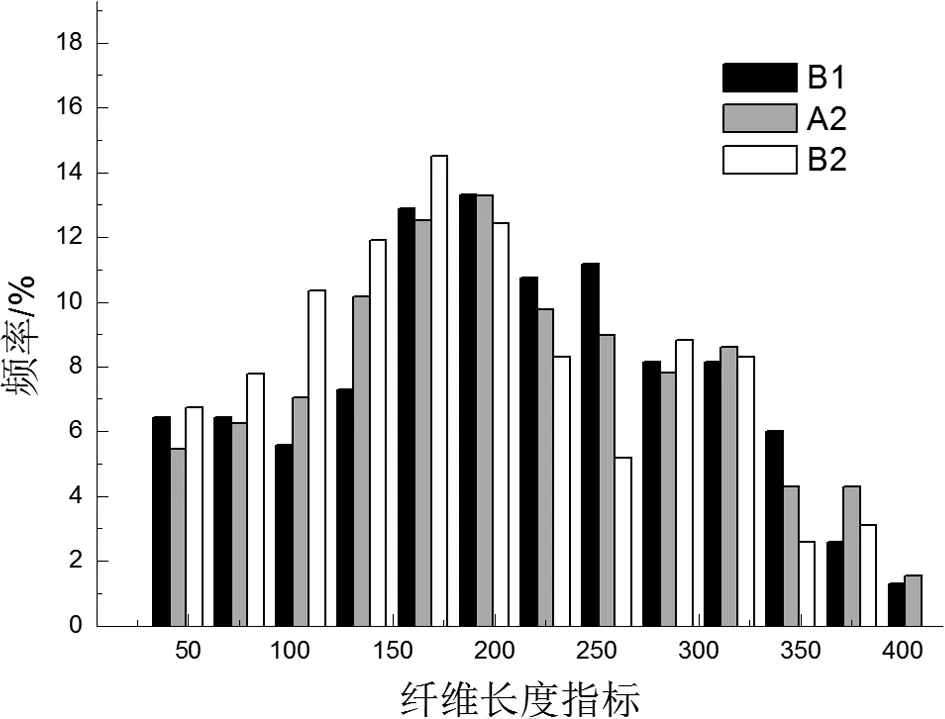

纤维经针刺作用发生缠结,使纤维网机械强度增加。在纤维缠结过程中,纤维从纤维网的表层或次表层向垂直方向运动,部分纤维段留在了垂直方向,同时纤维发生弯转、扭曲。这一现象导致纤维在水平面上直线段长度减小,小的纤维直线段长度意味着较大的纤维缠结[28]。本部分,我们使用由霍夫变换获得的纤维直线段长度表征纤维缠结程度。不同针刺工艺参数下纤维直线段长度分布如图3所示。图中水平轴所示的纤维长度并非纤维真实长度,而是纤维直线段相对长度指数。

图3(a)为不同针刺频率下纤维直线段长度变化。A1、A2和A3纤维直线段主体长度范围分别为240~270,180~210 和120~150,由此我们发现随着针刺频率的增加,纤维直线段长度整体呈下降趋势。其他工艺参数一定的情况下,较高的针刺频率意味着较大的针刺密度。随着针刺频率增加,纤维网单位面积内形成的纤维束增加,平面上更多的纤维在刺针作用下转移到垂直方向,提高纤维缠结程度。由上一部分可知,较高针刺频率带来较大程度纤维缠结的同时,也会增加纤维损伤。因此在PAN预氧丝针刺非织造材料加工时要均衡纤维缠结和损伤之间的关系,选择合适的针刺频率参数尤为重要。

针刺深度对PAN预氧丝非织造材料纤维直线段长度影响如图3(b)所示。经统计发现,样品B1和B2的纤维直线段长度指标在150~210之间,所测试的三种针刺深度的样品纤维直线段主体长度变化不明显。但是,随着针刺深度的增加,较短的纤维直线段数量有所增加,而较长的纤维段数量有所减少,说明纤维缠结程度有一定增加。随着针刺深度的增加,随刺钩运动的纤维在垂直方向上转移量增加,提高纤维间缠结长度。然而,刺钩从纤维网表层带走的纤维数量是一定的,不会随着针刺深度增加而有明显变化。我们通过霍夫变换获得的纤维直线段长度仅局限于纤维网表层或次表层的纤维,而无法获得垂直方向上纤维变化的信息。为此采用霍夫变换法获得的纤维直线段长度变化不甚明显,用该方法表征纤维缠结程度受针刺深度影响时有一定的局限性。

针刺道数对PAN预氧丝非织造材料纤维直线段长度分布影响如图3(c)所示。如分布图所示,随着针刺道数增加,样品A2和C2的纤维直线段长度相对于C1有明显降低。增加针刺道数意味着提高非织造材料的针刺密度,单位面积内更多的纤维在垂直方向上由一层到另一层发生转移彼此产生相互作用,更多的纤维段保留在纤维网厚度方向上,纤维直线段长度减小。由表2可知,随着针刺道数增加,结合纤维缠结和纤维损伤的双重作用,PAN预氧丝针刺非织造材料的断裂强度C1到A2有所增加,而A2到C2有所降低。因此对于本研究而言,针刺道数为2是较理想的选择。

(a)

(b)

(c)

5 结论

PAN预氧丝是制备高性能碳纤维的理想材料,其本身具有的耐高温和耐化学稳定性及较低价格使其有望成为较理想的耐高温滤料原料。在制备PAN针刺耐高温过滤材料的过程中,我们采用常规试样和图像分析技术研究了针刺频率、针刺深度和针刺道数对纤维损伤和纤维缠结的影响。

通过实际测量非织造材料中纤维的真实长度来评价针刺工艺参数对纤维损伤的影响。随着针刺频率、针刺深度和针刺道数的增加,纤维长度下降,纤维损伤加剧。另外,相对于针刺道数由1增加到2,针刺道数由2增加到3时刺针对纤维的损伤更加严重。通过霍夫变换法获得非织造材料中纤维直线段长度用来表征纤维缠结程度。随着针刺频率和针刺道数的增加,纤维直线段长度具有明显降低。但是,针刺深度对纤维直线段长度变化的影响较小,分析原因是受限于霍夫变换所检测的纤维仅局限于非织造材料纤维网的表层。

[1] 刘元军,赵晓明,李卫斌.PAN基预氧丝的研究及其应用[J].成都纺织高等专科学校学报,2015(3):6-14.

[2] 杨莉,徐文正.玄武岩针刺毡复合材料工艺性能研究[J].成都纺织高等专科学校学报,2015(4):80-82.

[3] 张文惠,徐广标.芳纶与PTFE基布针刺非织造布结构与透气性能的测试评价[J].成都纺织高等专科学校学报,2015(4):72-74.

[4] 曾月宁,赵晓明.非织造耐高温过滤材料的研究进展[J].成都纺织高等专科学校学报,2016(3):136-140.

[5] 张瑜, 黄婷婷, 王洪云, 等. 高端车内饰阻燃针刺毡的研制[J]. 南通大学学报(自然科学版), 2012(4):50-55.

[6] 张楠, 崔鑫, 靳向煜, 等. 加固工艺及组分对PPS/PTFE复合耐高温滤料性能的影响[J]. 东华大学学报(自然科学版), 2014(2):202-204.

[7] 崔鑫, 张楠, 柯勤飞. 烧毛轧光后整理对针刺非织造布性能的影响[J]. 东华大学学报(自然科学版), 2014(2):205-207.

[8] 陈新拓, 魏成武, 代晓徽. 表面涂覆改性后聚苯硫醚纤维的耐用性能初探[J]. 高科技纤维与应用, 2013(1):57-62.

[9] 王成, 姚理荣, 陈宇岳. 芳纶纳米纤维毡/聚苯硫醚高温超过滤材料的制备及其性能[J]. 纺织学报, 2013,34(7):1-4, 14.

[10]殷庆永, 黄晶, 张光旭, 等. 聚苯硫醚/芳砜纶非织造过滤材料的耐高温及耐腐蚀性能[J]. 纺织学报, 2013(7):27-34.

[11]Nunna S, Naebe M, Hameed N, et al. Investigation of progress of reactions and evolution of radial heterogeneity in the initial stage of thermal stabilization of PAN precursor fibres[J]. Polymer Degradation and Stability, 2016(125):105-114.

[12]刘元军, 赵晓明, 拓晓. 聚丙烯腈基预氧丝毡复合材料的力学性能研究[J]. 材料科学与工艺, 2015(06):82-86.

[13]刘元军, 赵晓明, 拓晓. 预氧丝毡复合材料的力学性能探讨[J]. 功能材料, 2015(11):11074-11079.

[14]Wang R, Xu B, Li C. Accurate fiber orientation measurements in nonwovens using a multi-focus image fusion technique[J]. Textile Research Journal, 2014,84(2):115-124.

[15]Martínez Hergueta F, Ridruejo A, Gálvez F, et al. Influence of fiber orientation on the ballistic performance of needlepunched nonwoven fabrics[J]. Mechanics of Materials, 2016(94):106-116.

[16]李彩兰, 邓谨, 王荣武. 图像融合技术在非织造材料纤维取向中的应用[J]. 纺织学报, 2013(10):26-34.

[17]Yousfani S H S, Gong R H, Porat I. Manufacturing of Fibreglass Nonwoven Webs Using a Paper Making Method and Study of Fibre Orientation in These Webs[J]. Fibres & Textiles in Eastern Europe, 2012,91(2):61-67.

[18]Tunák M, Linka A. Analysis of planar anisotropy of fibre systems by using 2D Fourier transform[J]. Fibres & Textiles in Eastern Europe, 2007,15(5):64-65.

[19]Farukh F, Demirci E, Sabuncuoglu B, et al. Mechanical analysis of bi-component fibre nonwovens: Finite-element strategy[J]. Composites Part B: Engineering, 2015(68):327-335.

[20]Ghassemieh E, Acar M, Versteeg H. Microstructural analysis of non-woven fabrics using scanning electron microscopy and image processing. Part 1: development and veri cation of the methods[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 2002,216(3):199-207.

[21]Farukh F, Demirci E, Acar M, et al. Large deformation of thermally bonded random fibrous networks: microstructural changes and damage[J]. Journal of Materials Science, 2014,49(11):4081-4092.

[22]Grishanov S, Tausif M, Russell S J. Application of dynamic recursive splitting to estimate fibre entanglement in simulated nonwoven fibrous assemblies[J]. Composites Science and Technology, 2012,72(12):1318-1323.

[23]Grishanov S, Tausif M, Russell S J. Characterisation of fibre entanglement in nonwoven fabrics based on knot theory[J]. Composites Science and Technology, 2012,72(12):1331-1337.

[24]Pourdeyhimi B, Kim H S. Measuring Fiber Orientation in Nonwovens: The Hough Transform[J]. Textile Research Journal, 2002,72(9):803-809.

[25]Xu B, Ling Y. Determining fiber orientation distribution in nonwovens with Hough transform techniques[J]. Textile Research Journal [H.W. Wilson - AST], 1997(67):563.

[26]Demirci E. Mechanical behaviour of thermally bonded bicomponent fibre nonwovens: experimental analysis and numerical modelling[D]Lough borough:Loughborough University, 2011.

[27]Miao M, Glassey, E H, et al. An Experimental Study of the Needled Nonwoven Process Part III: Fiber Damage Due to Needling[J]. Textile Research Journal, 2004,74(6):485-490.

[28]Ghassemieh E, Acar M, Versteeg H K. Microstructural analysis of non-woven fabrics using scanning electron microscopy and image processing. Part 2: application to hydroentangled fabrics[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 2002,216(2):211-218.

2016-11-05

国家自然科学基金项目(51206122)

曾月宁(1991-),女,硕士研究生,研究方向:非织造耐高温过滤材料的制备。

赵晓明(1963-)男,博士,天津市特聘教授,博士生导师。

TS101

A

1008-5580(2017)01-0069-05