涤纶短丝生产中减少拉伸过程废丝量的措施浅析

2017-02-21吴亚军

吴 亚 军

(中国石化股份有限公司天津分公司化工部,天津 300271)

涤纶短丝生产中减少拉伸过程废丝量的措施浅析

吴 亚 军

(中国石化股份有限公司天津分公司化工部,天津 300271)

介绍了涤纶短纤维生产工艺流程,从工艺、设备、原料、操作等方面分析了涤纶短纤维生产中拉伸过程废丝量的影响因素,并提出了解决措施。结果表明:通过对纺丝温度、侧吹风、上油等纺丝工艺参数,以及拉伸温度、拉伸倍数等后加工条件进行优化,可减少拉伸废丝的产生;加强设备管理、熔体质量监控及标准化操作,也可减少拉伸废丝量;通过上述条件的优化,涤纶短纤维生产中拉伸废丝量占总废丝量的比例由原来的32.97%减少到30.72%。

聚对苯二甲酸乙二醇酯纤维 短丝装置 后加工 拉伸 废丝

中国石化股份公司天津分公司(简称天津石化)化工部涤纶短丝装置是天津石化200 kt/a聚酯二期工程的组成部分,主要工艺技术和设备由德国Neumag公司提供。该装置分设两条生产线,于2000年8月份投产,目前主要生产高强、高模棉型1.56 dtex×38 mm涤纶短纤维和1.33 dtex×38 mm涤纶短纤维。20世纪90年代以来,涤纶工业经过快速发展,行业常规产品产能已处于高度饱和甚至过剩的状态,面临着价格下滑、原料成本高、开工率不足等诸多问题,提质降耗已成为诸多涤纶生产企业可持续发展的必由之路。在涤纶短纤维生产过程中会产生废料即废丝,在消耗同等量聚酯熔体的情况下,若涤纶短纤维成品丝合格品产量越多,则产生的废丝量越少,熔体单位消耗就越低。作者针对涤纶短丝装置生产现状,从工艺、设备、原料、操作等方面提出了减少拉伸过程中废丝量的措施。

1 涤纶短纤维生产装置简介

涤纶短纤维生产包括纺丝和后加工两部分,其中纺丝部分是指聚对苯二甲酸乙二醇酯(PET)熔体经熔体输送系统、熔体分配管线系统、纺丝(纺丝组件、侧吹风系统、上油棒系统)、卷绕系统、牵引装置、喂入装置、丝桶横动装置等生产出中间产品即涤纶原丝;后加工部分是指经集束、拉伸、紧张热定型、再上油、卷曲、松弛热定型、切断等工序,得到最终产品涤纶短纤维成品丝。

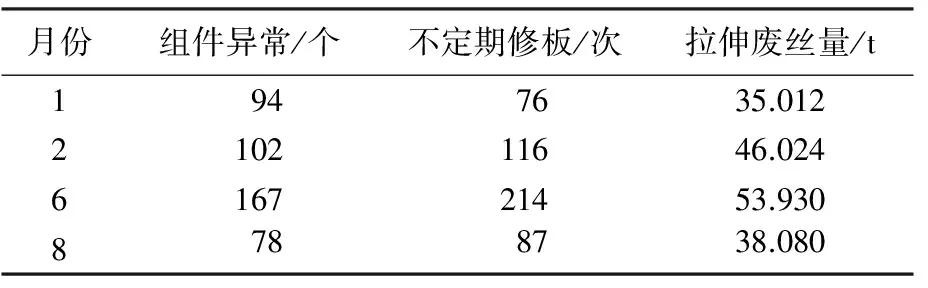

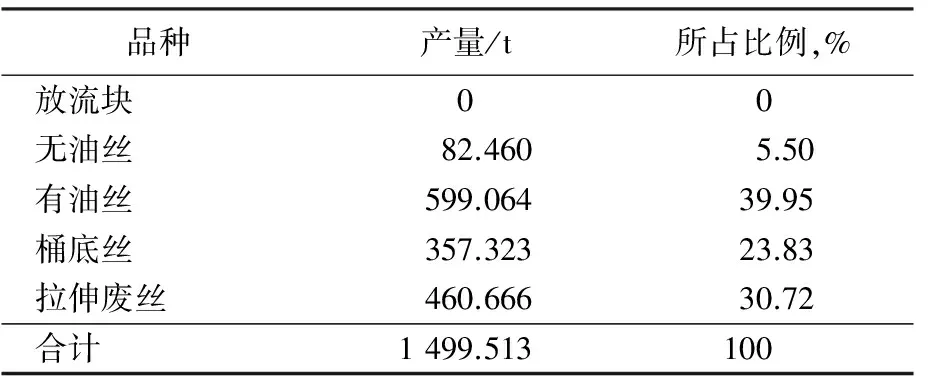

涤纶短纤维生产过程中产生的废料包括放流块、无油丝、有油丝、桶底丝、拉伸丝等。放流块产生于纺丝部分开、停工阶段,无油丝产生于纺丝过程,有油丝产生于卷绕过程,桶底丝产生于后加工了桶阶段,拉伸废丝主要产生于后加工拉伸过程中,指没有经过切断的废丝,在后加工绕辊和了桶升头期间产生。从表1可以看出,2014年短丝装置拉伸废丝量达到531.186 t,占当年总废丝量的32.97%。

表1 2014年涤纶短丝装置废丝构成

2 影响拉伸废丝量的因素

2.1 工艺条件

2.1.1 纺丝工艺

纺丝温度影响熔体黏度和熔体的流变性能。纺丝温度偏高易产生浆块,纺丝温度偏低则产生毛丝,都会对原丝质量产生不利影响,造成后加工生产困难,拉伸过程中产生废丝[1]。

纺丝侧吹风的作用是对从喷丝板挤出的丝条进行冷却固化成形,若侧吹风横网、立网等过滤网过脏,不但造成单个纺丝位的侧吹风出风速度不均匀,各个纺丝位之间的风速也会存在差异,使得丝束冷却不均匀,产生弱丝、飘丝,强度差异较大,导致卷绕丝内在质量不均匀,影响后加工拉伸的顺利进行,从而产生废丝。

油剂系统内腐败物多,上油棒不通畅,出油不均匀,影响原丝上油效果,引起毛丝、断头,可纺性变差。纺丝上油棒出油异常,卷绕上油轮上油异常等因素导致丝束上油不均匀,产生毛丝,影响后加工时拉伸的均匀性,造成拉伸绕辊。油剂组分出现变化、油剂调配出现异常、浓度不符合工艺要求、油剂的乳化状态异常等因素,会导致丝束上油不足。这些因素都会造成拉伸过程中产生废丝。

2.1.2 拉伸工艺

涤纶原丝强度低、伸长大、结构极不稳定,只有经过拉伸、热定型等一系列后处理加工后,才具有稳定的结构和一定的力学性能。涤纶短纤维在后加工时拉伸分两段进行。其第一道拉伸发生在喷淋牵伸槽内,通过第二牵伸机与第一牵伸机的速度差实现。紧张热定型机I区与第二牵伸机及蒸汽箱共同完成对丝束的第二次拉伸。在拉伸过程中,纤维开始延伸,突然变细的点叫拉伸点。原丝质量稳定的前提下,在后加工过程中控制拉伸点,必须稳定拉伸倍数、拉伸温度与拉伸速度。拉伸温度一般指喷淋牵伸槽温度,若拉伸温度控制不当,拉伸过程无法在稳定状态下进行,造成绕辊,拉伸废丝量增加。

在后加工过程中,当原丝内在质量有波动时,若拉伸倍数调整滞后,造成拉伸绕辊增多。当拉伸倍数没有结合拉伸点的控制而进行相应调整时,拉伸绕辊会增加。同样,两级拉伸比的分配对于拉伸过程的顺利进行也有显著影响,造成拉伸废丝的产生。拉伸速度的选择对于拉伸过程也有重要影响。拉伸速度较小时,拉伸比较稳定,但会影响后加工生产能力,拉伸速度过大,拉伸点位置变化较快,拉伸过程也变得不稳定,拉伸绕辊增加,拉伸废量增加。

浸油槽和喷淋牵伸槽在加工时都需要丝束浸没其中。当液位偏低时,拉伸过程会出现困难,出现“干拉伸”的情况,容易引发拉伸绕辊。

2.2 设备状况

2.2.1 纺丝组件

纺丝组件是纺丝部分的关键设备,决定纺丝能否顺利运行,这是影响原丝质量的主要因素。若组件质量欠佳,导致出丝状况不佳。若喷丝板清洗不彻底,喷丝板板面残留白色升华物,孔内和孔壁有杂质及异物,影响出丝效果,易产生弱丝、歪丝等异常丝。组件组装作业不标准,会导致组件存在受力不匀的情况,容易出现漏浆,影响组件出丝情况。组件上机前预热效果不好,将造成组件上机后出丝不匀。

组件上机质量通常是根据上机后出现歪丝、堵孔、飘丝等异常和不定期修板数量来评判。上机质量差,将导致原丝内在质量不均匀,影响原丝的可纺性,进而造成拉伸废丝量增加。由表2可知,2,6月份组件上机质量差,原丝的可纺性不好,拉伸废丝量高;1,8月份组件上机质量相对较好,原丝的可纺性好,拉伸废丝量相对较小。

表2 2014年涤纶短丝装置组件异常及拉伸废丝量统计

2.2.2 上油棒

PET熔体从喷丝板挤出,经过侧吹风冷却后,利用短丝装置四楼和三楼的上油棒对丝条进行两面上油。上油棒若出现如唇口不符合要求、上下唇间隙不符、喷涂层掉瓷、毛刺等,都会影响丝束上油效果,产生毛丝、断丝,影响原丝质量。

2.2.3 丝道

在涤纶短纤维生产过程中,丝束运行的通道即丝道上分布许多导丝辊、导丝件,若丝道上有划痕、毛刺,或有缠丝,或出现导丝辊或导丝件移位甚至产生抖动的情况,易产生毛丝、断丝,后加工拉伸时容易发生绕辊,产生废丝。

2.2.4 压辊

涤纶原丝进行后加工时,在第一牵伸机和第二牵伸机入口分别有胶皮压辊,压辊由两个气缸控制,若气缸进水或者压空管泄漏,将导致气缸压力不足,使两个气缸产生压力差,对丝束整体的握持力度不均匀,容易发生拉伸绕辊,也会引起产品质量的异常波动。同时,压辊处发生拉伸绕辊也会增加压辊胶皮的损耗,影响其运行可靠性。

2.2.5 卷曲机

卷曲机是涤纶短纤维后加工的关键设备,卷曲机相对于后加工其他设备,控制构造和控制系统比较复杂,故障率较高。对2014年后加工生产运行过程中卷曲机和其他设备维修次数进行统计,发现当年卷曲机故障达到121次,而其他设备故障合计为132次,即卷曲机故障次数接近后加工设备故障总次数的1/2。卷曲机是影响后加工设备运转率的关键因素。

2.3 其他因素

2.3.1 PET熔体质量

PET熔体质量对于纺丝过程和后加工过程能否顺利进行起着决定性作用。为保持纺丝稳定,PET熔体特性黏数波动越小越好。当PET熔体特性黏数偏低时,纺丝工况出现明显波动,毛丝和浆块增多,而熔体特性黏数过高,也会造成丝条成形时出现断丝现象,断头过多会造成原丝可纺性变差。端羧基含量直接反映了PET熔体质量的均匀性。端羧基含量高,说明熔体相对分子质量分布变宽,小分子含量增多,导致原丝内在质量不匀,后加工拉伸时会存在困难。

2.3.2 操作

修板是纺丝部分的主要操作,修板质量欠佳,会影响喷丝板的出丝效果,导致原丝不匀率升高,容易产生疵点、浆块、注头、并丝,造成原丝质量欠佳。此外,短丝装置为四班制三运转,班与班,人与人之间都存在操作手法的差异,接班班组在接班后,对交班的上油、侧吹风等工艺进行调整,当调整幅度过大时,便容易造成原丝质量波动。

集束岗位若没有发现原丝中的硬丝、尾丝并及时通知下一道的拉伸卷曲人员处理,容易导致拉伸绕辊。若出现的拉伸绕辊发现不及时,将造成绕辊程度进一步加剧,拉伸废丝量也会增加。

3 减少拉伸废丝量的措施

3.1 工艺条件优化

3.1.1 纺丝工艺优化

(1)纺丝温度。根据季节温度变化对纺丝及冷却温度进行优化,提供最佳纺丝工艺条件,当熔体质量指标、生产负荷及交接点熔体温度变化时,及时对纺丝温度及熔体输送温度进行调整。熔体黏度降低时,适当下调纺丝温度;反之,适当上调纺丝温度。定期组织对纺丝箱体热媒系统进行排气作业,提高纺丝温度的稳定性。

(2)侧吹风。及时剔除不符合上机要求的立网,将待维修的立网按照损坏情况分类送修。维修返回时,仍应验收,不合格的不予签收。对待上机的立网必须进行外观检查,表面有油污、有浆块、破损、变形等影响出风效果的不得上机。侧吹风检测严格执行多点测风,各点之间风速差控制在0.2 m/s之内,对出风不匀的应及时更换。

(3)上油。根据油剂系统腐败物的滋生情况和上油状况,对油剂系统进行切换清洗。由于油剂系统切换,对作业期间及之后的一段时期纺丝上油的稳定性存在一定影响,当油剂系统不存在液位大规模波动时,不进行集中切换清洗作业,而只对单个纺丝位的油剂供给回流系统进行逐位清理。加强上油棒、上油轮出油状况检查,发现出油不足及时调整或更换。除当班配制的油剂按规定送检,还应定期对现场油剂用点采样检验,发现异常及时处理。

3.1.2 拉伸工艺优化

(1)拉伸温度。控制拉伸温度在(63±5)℃,并加强喷淋牵伸槽温度的检查,发现温度异常,及时调整。加强液位控制,避免因添加油剂过快而导致喷淋牵伸槽温度偏低。

(2)拉伸倍数。当熔体质量发生波动时,后加工应尽量凑批纺制原丝,并加样,根据加样指标情况对拉伸工艺进行相应调整,优化拉伸倍数分配比,减少拉伸绕辊。在后加工的实际生产中,可以在不改变总拉伸倍数的前提下,通过适当调整一、二段拉伸倍数,达到保证纤维质量和改善拉伸运转状况的效果。

(3)拉伸速度。 考虑到拉伸过程的稳定性,拉伸速度不宜过大,考虑到经济性,拉伸速度也不宜过小。目前短丝装置拉伸速度通常为4.33 m/s。在生产实践中,当原丝质量发生波动时,可以适当下调拉伸速度,以维持拉伸过程的平稳。

(4)液位。定期对喷淋牵伸槽挡板进行检查和调整,既要保证不会出现磨丝的情况,也要能留存足够液位的油剂,防止液位过低而增加拉伸绕辊。后加工运行中,要注意检查油剂槽液位,发现油位不足时及时补充。操作人员应合理使用消泡剂,避免喷淋牵伸槽油剂损耗太快。

3.2 加强设备管理

3.2.1 组件

加强组件出丝状况检查,发现异常及时处理,处理无效的应下机。做好组件上、下机过程控制管理,减少漏浆、歪丝等现象,稳定板面质量,提高出丝效果。

(1)加强备件质量检查。加强对组件如喷丝板、过滤网、垫片及过滤砂的质量检查,对不合格的报修或者报废。加强组件组装螺栓的目视化管理,做到成批上机使用,成批报废,避免因螺栓磨损不一致造成组件各部位受力不匀而导致漏浆。

(2)提高喷丝板清洗效果。采用三甘醇清洗法,通过跟踪检查、反馈对比,摸索出三甘醇清洗使用最佳次数,由4次改为3次;优化喷丝板超声波清洗工艺,将超声波清洗时间由45 min延长到60 min。

(3)加强组件组装管理。定期对组件组装力矩进行检查,发现不符合要求的及时淘汰。在组件组装过程中,严格分配板两侧过滤砂的定量控制,不可随意配置,减少组件漏浆、歪丝现象。短丝装置的纺丝组件使用3种过滤网,从上到下依次是单片网、四层网和前置网,多层网的放置应将目前目数大的面朝上的方式改为目数小的面朝上,这样可实现多次过滤熔体内小分子和和杂质。

(4)加强组件预热管理。组件在上机前需进行预热,而组件预热炉在长期使用后会出现温升不一致的情况。定期对组件预热炉空炉时的炉内温度进行检测,出现炉温不符合要求的情况,及时联系电仪维修。同时加强组件上机初期的温度检测,确保组件机上温度符合要求,并满足一定的均匀性,保持出丝效果稳定。

3.2.2 上油棒

对下机的上油棒进行表面涂层及变形程度检查,不符合上机要求的报修;下机的上油棒清洗组装后,对唇口、间隙和平整度进行检查后方可上机;新上油棒到货或送修的上油棒返回时,要进行验收,对喷涂质量较差,不符合要求的予以退回。

3.2.3 丝道和压辊

纺丝卷绕工序操作人员应检查档丝件、导辊、转向辊等导丝件的表面及转动情况,并对丝道整体运行状态加强检查,发现问题及时处理。后加工每批次原丝了桶后,操作人员按照《了桶作业标准表》相关要求,对自集束到切断的丝道进行检查,清理导丝件和导辊上缠丝,及时更换和维修发生磨损的导丝件,调节喷淋牵伸槽挡板位置,确保丝道平滑,不磨丝。后加工停车时,加强压辊检查,确保压辊表面胶皮良好,无裂纹,无破损,对气缸动作情况进行检查,保持压辊转动灵活。

3.2.4 卷曲机

(1)加强卷曲机日常维护。加强卷曲机各部件、油路及气路的日常维护和保养。检查内容包括:机器有无异响、振动;各部件有无松动、变形,卷曲辊表面及侧面是否有伤痕、变形;卷曲辊供水、润滑系统等是否畅通,及时清洗各种滤网;卷曲刀磨损情况;卷曲辊的轴向串动和错位情况;液压站油位是否正常,气路是否漏气,气动元件是否完好等。

(2)优化卷曲工艺。对卷曲主背压、卷曲辊的间隙、刀辊间隙等参数优化,减少设备的损耗,具体工艺参数见表3。

表3 卷曲工艺条件优化

(3)提高卷曲运行稳定性。丝束卷曲的效果与卷曲铺丝是否均匀密切相关,而卷曲铺丝均匀除与叠丝机调整的角度有关外,集束入导丝架的丝束间隔是否均匀有很大关系。因此,对集束入导丝架的单根丝的位置进行试验,对比卷曲出丝效果,摸索出最佳位置并进行固定。卷曲机检修后,对卷曲工艺、铺丝调整、升速速度等进行调整,实现最佳匹配。

3.3 其他

3.3.1 PET熔体质量

跟踪PET熔体质量,发现异常波动时及时与PET装置协调解决,避免出现特性黏数、端羧基含量等关键指标超标的情况。对PET装置及其上游的精对苯二甲酸装置重大操作和生产负荷调整期间的熔体质量进行重点关注,根据纺丝现场状况采取优化纺丝温度、缩短修板周期、调整生产负荷等应对措施,以减小对原丝质量的影响。

3.3.2 操作

推行标准化作业,提高纺丝人员操作技能,减少重复修板,稳定原丝质量。实行标准交接班,统一操作手法,对上油、侧吹风等调整原则进行规定,避免原丝质量波动较大。

加强集束巡检,发现原丝中夹带的尾丝,降速处理或者及时通知卷曲人员处理,可在一定程度上减少拉伸绕辊和卷曲夹丝。加强生产线巡检,可以及时发现初期拉伸绕辊,通过及时处理,可以避免绕辊恶化,达到减少废丝量的目的。

通过采取上述措施,涤纶短丝装置拉伸废丝量得到了有效控制,2015年较2014年的生产工况有明显改善,具体情况见表4。

表4 2015年涤纶短丝装置废丝构成

4 结论

a. 通过对纺丝温度、侧吹风和上油等纺丝工艺条件进行优化,原丝可纺性提高。对拉伸温度、拉伸倍数等拉伸工艺进行优化,后加工生产更加顺利,可减少拉伸废丝量。

b. 加强组件的使用过程管理、上油棒的质量管理、加强丝道检查,保证压辊的正常运转,加强卷曲机日常维护,提高卷曲机的运行可靠性,可以减少拉伸废丝量。

c. 加强PET熔体质量监控,发现生产波动时,可以采取应对措施,可稳定原丝质量。实施标准化作业,强化现场巡检,可有效控制拉伸绕辊,减少拉伸废丝量。

[1] 张倩楠.涤纶短纤维后加工桶底丝产生的原因及控制措施[J].合成纤维工业,2016,39(1):69-71.

Zhang Qiannan.Reasons and control of remainder fiber during post-processing of polyester staple fiber[J].Chin Syn Fiber Ind,2016,39(1):69-71.

Measures of decreasing waste fiber quantity during drawing stage of polyester staple fiber production

Wu Yajun

(ChemicalIndustryDivisionofSINOPECTianjinCompany,Tianjin300271)

The polyester staple fiber production process was introduced. The influential factors on the waste water quantity were analyzed from the aspects of technological process, equipments, raw material and operation. And the countermeasures were put forward. The results showed that the waste fiber quantity could be decreased during the drawing process by optimizing the spinning process parameters including spinning temperature, cross air blow and oiling and post-processing conditions including drawing temperature and draw ratio, and strengthening the equipment management and melt quality control as well; and the waste fiber quantity during the drawing stage was decreased from 32.97% to 30.72% based on the total waste fiber quantity during the polyester staple fiber production.

polyethylene terephthalate fiber; staple fiber plant; post-processing; drawing; waste fiber

2016- 07-24; 修改稿收到日期:2016-12-22。

吴亚军(1980—),男,工程师,从事涤纶短丝工艺管理工作。E-mail:dayewyj2000@aliyun.com。

TQ342+.21

B

1001- 0041(2017)01- 0072- 05