装甲车辆防护装甲胶粘挂装技术研究

2017-02-20李一舒曹贺全韩宏伟杜厚俊邓甲昊史安顺

李一舒,曹贺全,韩宏伟,杜厚俊,邓甲昊,史安顺

(1.北京理工大学 机电学院,北京 100081;2.中国兵器工业第52研究所,山东 烟台 264003;3.山东北方现代化学工业有限公司,山东 济南 250032)

装甲车辆防护装甲胶粘挂装技术研究

李一舒1,2,曹贺全2,韩宏伟2,杜厚俊3,邓甲昊1,史安顺2

(1.北京理工大学 机电学院,北京 100081;2.中国兵器工业第52研究所,山东 烟台 264003;3.山东北方现代化学工业有限公司,山东 济南 250032)

针对防护装甲采用螺栓紧固、挂架支撑等方式安装在装甲车辆上所产生的防护面积降低、工艺复杂等问题,提出采用胶粘挂装技术安装防护装甲。根据安装结构特点,确定胶粘剂的种类和制备工艺。通过研究胶粘接头不同胶粘层厚度和不同胶粘面积对挂装强度的影响,实现防护装甲胶粘挂装结构的优化设计。通过模拟跑车宽频振动试验、环境极限温度适应性考核试验,验证胶粘挂装技术的可行性和可靠性。试验结果表明:采用双组份聚氨酯胶粘剂,胶粘层厚度为2~3 mm,多点、小面积施胶,每平方厘米胶粘面积可承载大于3 MPa的剪切力,-50 ℃和70 ℃的极限温度下强度不低于常温条件下的70%,满足动态宽频振动挂装强度要求。

兵器科学与技术;装甲防护;挂装技术;胶粘技术;胶粘接头

0 引言

防护装甲挂装技术是指将防护装甲(如:均质装甲、复合装甲、反应装甲等)安装在装甲车辆炮塔或车首的正面、侧面、顶部等部位所采用的实施方法与工艺。挂装技术在最大程度上保障了防护装甲安装牢固性和最佳防护效能的发挥。

目前,国内外装甲车辆上挂装防护装甲通常采用螺栓紧固、挂件焊接等方式。英国《简氏防务周刊》报道,“美洲狮”(Puma)步兵战车(IFV) 在车侧和炮塔位置加装附加装甲[1],并采用螺栓紧固结构和在车体焊接附座等方式进行安装(见图1)。美军为M1A2装甲车辆上加装城市生存组件(TUSK2),M1A2城市生存组件包括爆炸反应装甲和陶瓷瓦片防护装甲。其中,爆炸反应装甲采用螺栓紧固的方式安装于车体上,而陶瓷瓦片防护装甲采用支架和悬杆结构安装于爆炸反应装甲上(见图2)。通过支架和悬杆结构安装防护装甲,具有角度限制、工艺复杂、效费比低等缺点。文献[2-3]公开了一种装甲板安装结构,并具体披露“在主装甲外部表面上设置一层金属装甲板,并通过加热可溶胶粘层使金属装甲板粘接在主装甲外部”等特征。由此可见,通过粘接技术实现防护装甲的挂装,国外已开始探索,但使用热熔胶通过加热的方式实现胶接具有使用局限性。

图1 “美洲狮”的模块化装甲挂装方式示意图Fig.1 Installing structure diagram of Puma IFV ’s modular armor

图2 M1A2 TUSK2安装结构图Fig.2 Installing structure diagram of M1A2 TUSK2

本文通过选定合适的胶粘剂,并研究不同胶粘层厚度和不同胶粘面积对挂装强度的影响,实现了防护装甲的胶粘挂装技术优化设计,并通过安装牢固可靠性考核和环境极限温度适应性考核验证了胶粘挂装技术的可行性和可靠性,该技术的实施有效增加了防护装甲的防护面积、减轻装甲重量,且安装工艺简单可靠可行。

1 新型胶粘剂的研制

研制一种适用于防护装甲胶粘在装甲车车体表面的胶粘剂,其性能介于常规的结构粘接材料和弹性粘接材料之间,既具有较高的强度指标,又保持合适的弹性模量。该种胶粘剂是以聚醚多元醇EP-330N/PTMEG复合体系和TDI为A组份主要成分,以芳香胺固化剂为B组份主要成分的一种双组分高强度聚氨酯胶粘剂,其主要原材料包括:聚多元醇树脂、多异氰酸酯、增塑剂、偶联剂、催化剂、专用助剂、固化剂、填料等。将聚多元醇树脂、多异氰酸酯加入催化剂合成聚氨酯预聚体基料;在专用的密封胶制胶设备中,依次加入增塑剂、预先合成的聚氨酯预聚体、吸水剂、偶联剂等,真空条件下搅拌均匀;用干燥的氮气解除反应釜内的真空,加入已充分干燥脱水的碳黑等填料,真空搅拌,充分分散均匀后出料装入A组份包装管中;B组份的制备是在专用设备中加入部分增塑剂、固化剂和填料,真空搅拌均匀后加入催化剂,分散均匀后,装入B组份包装管中。同时,为保证该种胶粘剂的耐低温性能,在配方中引入耐低温材料,改善低温性能。并调整该种胶粘剂配方中各种基料的质量百分比,使该种胶粘剂抗冲击振动和耐疲劳振动性能、耐老化性能均有大幅度提高。该种胶粘剂具有施工工艺简单,固化速度快,在-50~70 ℃温度范围内胶粘牢固、抗疲劳性优良等特点[4]。

2 胶粘接头对挂装性能的影响研究

防护装甲的胶粘挂装方式采用局部、点施胶,而非大面积施胶,因此通过研究不同胶粘层厚度和不同胶粘面积对挂装强度的影响,实现防护装甲胶粘挂装技术的优化设计。

2.1 胶粘层厚度对胶粘接头拉伸剪切强度的影响

由于胶粘层在胶粘接头中起到传递载荷的作用,故胶粘层厚度对胶粘接头承载能力的影响很大。胶粘层越厚,界面效应越明显,可以缓解由材料热膨胀引起的内应力[5]。因此,合理确定胶粘层厚度,可提高胶粘接头的承载能力。通过试验得到不同胶粘层厚度对胶粘接头承载能力的影响规律,分析胶粘层厚度对胶粘接头应力分布的影响。

试验基材选用2 mm厚碳钢,胶粘剂选用该种双组份聚氨酯胶粘剂。

施胶工艺:先涂活化剂将基材表面清洗、活化;3 min后涂底涂剂,晾置约5 min. 胶粘剂混合搅拌均匀后,均匀涂抹在碳钢表面。胶粘层宽度约为25 mm,胶粘层长度约为10 mm,胶粘层厚度分别选取2 mm、4 mm、6 mm,采用不同厚度的垫块确保胶粘层的厚度。放置24 h后进行测试。测试标准依据文献[6]。

测试设备:实验室拉力试验机。

测试结果如表1~表3所示。

表1 胶粘层厚度约为2 mm拉伸剪切强度测试表Tab.1 Test shear strength of 2 mm thick adhesive-bonded joint

表2 胶粘层厚度约为4 mm拉伸剪切强度测试表Tab.2 Test shear strength of 4 mm thick adhesive-bonded joint

表3 胶粘层厚度约为6 mm拉伸剪切强度测试表Tab.3 Test hear strength of 6 mm thick adhesive-bonded joint

如图3所示,分别是2 mm、4 mm、6 mm胶粘厚度时试片测试完后的状态。

图3 不同厚度胶粘层试样抗剪切拉伸试验结果Fig.3 Test results of shear strengths of samples with different bonding thicknesses

由图 4可知:对同种胶粘面积而言,随着胶粘层厚度的增加,胶粘接头的承载能力呈下降趋势,合理的胶粘层厚度应为2~3 mm.

2.2 胶粘面积对胶粘接头拉伸剪切强度的影响

增加试件的胶粘面积有利于提高试件的承载能力[7],通过试验分析胶粘面积增大时,承载力和拉伸剪切强度的变化趋势。

试验基材选用2 mm厚碳钢,胶粘剂选用该种双组份聚氨酯胶粘剂。

图4 不同胶粘层厚度对胶粘强度的影响Fig.4 Effects of different bonding thickness on shear strength

施胶工艺同上所述。胶粘层厚度2 mm,胶粘层宽度约为25 mm,胶粘层长度选取8~12 mm、13~19 mm、20~30 mm,放置24 h后进行测试。

测试设备:实验室拉力试验机。

测试结果如表4~表6所示。

试样准备完毕与测试后的样片如图5、图6所示。

在胶粘接头的拉剪过程中,胶粘层与钢板的接触界面边缘出现了应力集中,裂纹首先从胶粘层中靠近界面的边缘产生,胶层内部最大应力可以反映接头拉剪强度的变化情况[8]。从表4~表 6的数据可以看出,胶粘层长度小,即胶粘面积小时,胶粘接头的拉伸剪切强度大,随胶粘面积增大(胶粘长度增大),拉伸剪切强度降低。胶粘面积8~12 mm时破坏形式全是内聚破坏,即剪切数据反映的是胶粘剂的强度[9-11]。但从图5、图6表示的13~19 mm和20~30 mm的测试前后的情况看,破坏形式大部分是粘附破坏。由于大部分的胶粘剂没有破坏,所以此时反映的并不是胶粘剂的强度,而是胶粘剂与基材的表面附着力低于胶粘剂的强度,因而出现了粘附破坏。因此,可以总结出,随着胶粘面积的增加,胶粘结构的最大拉伸力是显著增加的,也就是说胶粘结构承载能力增强了,但胶粘面积增加后,胶粘部位的剪切强度是逐步下降的,如图 7所示。因此,采用控制胶粘面积、多点粘接的方式,提高粘接强度,增加胶粘结构的承载力。若要通过增加单点施胶面积来提高胶粘结构的承载力,则需要对活化剂和底涂剂作进一步改进。

表4 胶粘层胶粘宽度8~12 mm拉伸剪切强度测试表Tab.4 Test shear strength of adhesive-bonded joint with bonding width of 8~12 mm

表5 胶粘层胶粘宽度13~19 mm拉伸剪切强度测试表Tab.5 Test shear strength of adhesive-bonded joint with bonding width of 13~19 mm

表6 胶粘层胶粘宽度20~30 mm拉伸剪切强度测试表Tab.6 Test shear strength of adhesive-bonded joint with bonding width of 20~30 mm

图5 胶粘层宽度13~19 mm和20~30 mm试样测试前样片Fig.5 Samples with bonding width of 13~19 mm and 20~30 mm before test

2.3 防护装甲的胶粘挂装结构优化设计

根据胶粘层厚度和胶粘面积对挂装性能影响的试验分析,进行防护装甲胶粘挂装结构设计。以车体首下法线角30°挂装模块化防护装甲为例,挂装结构如图 8所示。

图6 胶粘层宽度13~19 mm和20~30 mm试样测试后的样片Fig.6 Test result of samples with bonding width of 13~19 mm and 20~30 mm

图7 胶粘面积对拉伸剪切强度的影响Fig.7 Effects of different bonding areas on shear strength

图8 采用胶粘方式安装防护装甲的结构示意图Fig.8 Bonding structure diagram of protective armor

胶粘结构包括车体基板定位块、模块化装甲底板连接块、胶粘层以及辅助垫块。挂装结构采用点连接而非面连接,即在车体基板定位块处施胶,将模块化装甲底板连接块与该车体基板定位块粘接,辅助垫块放置在模块化装甲和车体基甲之间以保证胶粘层厚度为2~3 mm. 车体基板定位块和模块化装甲底板连接块的大小确定胶粘层的面积和位置,胶粘面积约为25 mm×10 mm,多点粘接,粘接块数量由装甲的质量、挂装角度和运动状态随机振幅等因素决定。

3 胶粘挂装方式可靠性及环境温度适应性考核

通过对胶粘层厚度和胶粘面积的设计,优化了防护装甲胶粘挂装结构。防护装甲挂装在装甲车辆外表面,需随车在不同温度环境及路面特征下进行作战任务,因此该种胶粘挂装方式需要经过模拟路面颠簸的振动试验考核和极限温度条件下的挂装牢固性试验考核。

3.1 胶粘挂装方式可靠性考核试验

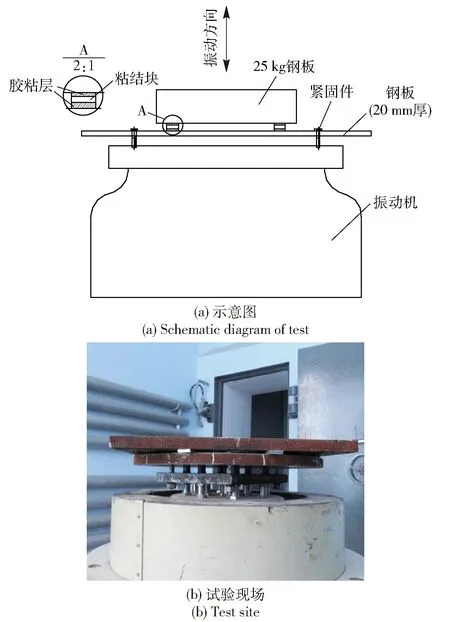

胶粘方式可靠性考核是通过模拟防护装甲采用胶粘方式安装在装甲车辆不同部位,并随装甲车辆在不同路面特征条件下行驶,考核其动态粘接性能。该考核试验方法依照文献[12]进行,试验布置图见图9.

图9 试验布置图Fig.9 Test layout

配重钢块采用450 mm×450 mm×20 mm的45号钢,重量25 kg(配重钢块上存在φ130 mm的8个孔),表面焊接25 mm×80 mm×25 mm的基板定位块6块,如图10所示。

图10 配重钢块粘接位置图Fig.10 Steel bonded location of counterweight block

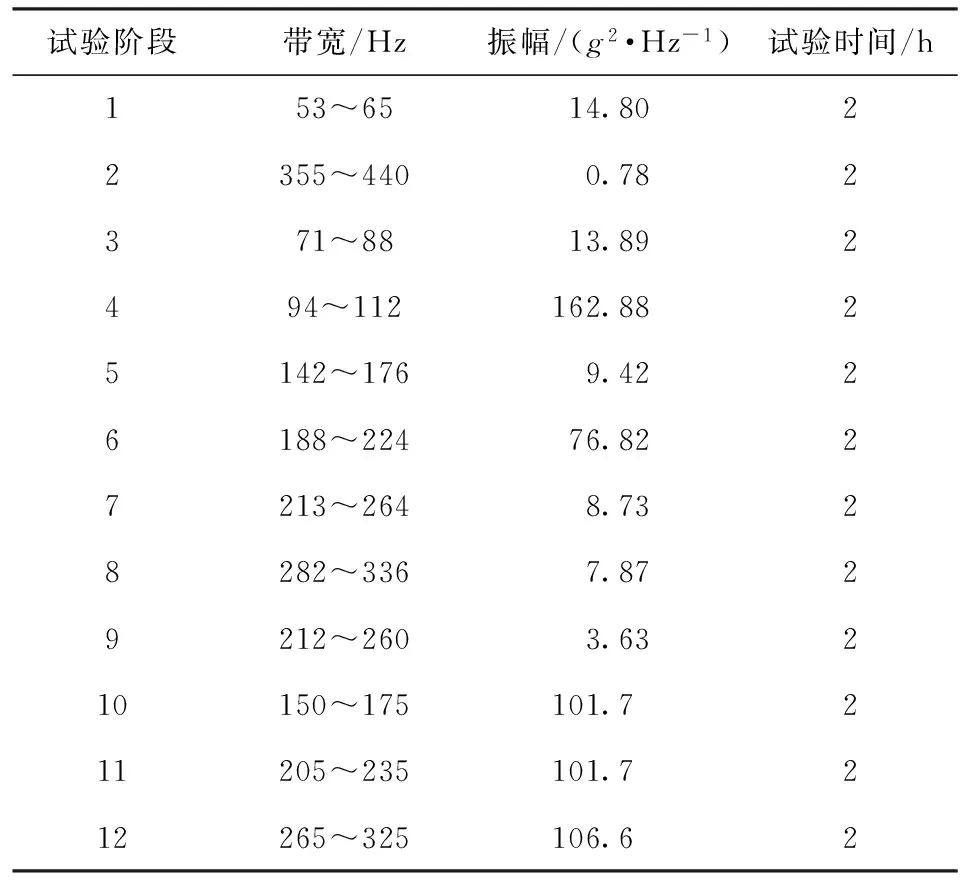

根据文献[12]中“表D.1履带车固紧货物的窄带随机振动程序数据”中规定的试验时间、幅值等参数,选取其中有代表性的带宽和振幅进行试验测定,试验数据见表7.

试验进行到第4个阶段(带宽94~112 Hz ,振幅162.88g2/Hz)1 h完成后,1号和2号胶粘层断裂(胶粘层与上部配重块连接部分开裂)。3号~6号胶粘层进行完12个振频宽带后,性能良好,未发生断裂现象。经过24 h宽频振动模拟试验,配重钢块粘结牢固。

经过试验分析,断裂的1号和2号胶粘层主要由于施胶量不够,导致胶粘层与位于其上部的配重钢板粘接不牢固,因此在高频振动期间发生胶粘层与上部配重块连接部分开裂现象。

表7 纵向随机振动数据表Tab.7 Longitudinal random vibration data table

通过24 h宽频疲劳振动模拟试验验证配重块可粘接牢固,未发生与底部圆形钢板连接松动现象。从该振动模拟试验可看出,防护装甲胶粘挂装方式可行,防护装甲随装甲车辆进行模拟跑车试验后,安装结构牢固,满足使用要求。

3.2 环境温度适应性考核试验

胶粘挂装结构环境温度适应性考核,是通过将同一批次胶粘结构试件分别进行常温、低温、高温下贮藏一段时间后,并在该环境温度下进行抗剪切试验。依据国家军用标准GJB5478—2005中规定,将胶粘结构放置在低温箱中,并将温度调至-50 ℃,放置48 h后,进行抗剪切试验;同样将胶粘结构放置在高温试验箱中,并将温度调至70 ℃,放置48 h后,进行强度考核试验。试验结果如表8所示。

试验结果表明在极限温度下该种胶粘结构的剪切强度不低于常温下剪切强度的80%. 该试验结果为防护装甲挂装结构的设计做了进一步的指导。

4 结论

1)在本文研究范围内对同种胶粘面积而言,随着胶粘层厚度的增加,胶粘接头的承载能力呈下降趋势,合理的胶粘层厚度应为2~3 mm.

2)增大胶粘面积对增强接头的结构强度无显著作用,可采用控制胶粘面积、多点粘接的方式,提高装甲挂装强度。

3)依据文献[12]对胶粘挂装结构进行模拟跑车振动试验,该种试验方式可较好的模拟出防护装甲随车辆作战过程中的振动情况。同时验证了胶粘结构动态结构粘接性能良好,满足使用要求。

表8 不同温度下胶粘接头剪切强度Tab.8 Shear strengthes of adhesive joints atdifferent temperatures

4)依据国家军用标准GJB5478—2005中规定,对胶粘结构进行了环境极限温度下胶粘强度的考核试验,结果表明在极限温度下该种胶粘结构的剪切强度不低于常温下剪切强度的80%.

装甲车辆防护装甲采用胶粘挂装技术替代螺栓紧固挂装技术,对增大防护装甲的有效防护面积具有重大意义。挂装技术的革新简化了防护装甲的内部结构设计,省去原有挂装结构件后减重约10%,同时为防护装甲的外壳材料多样化、多功能化的选择创造了条件,为轻量化及低后效奠定基础。该种挂装工艺可操作性好,可单人完成挂装工序,满足战事条件下快速挂装的需求。胶粘挂装方式成本低,效费比高,适应于装甲车辆不同部位的挂装,应用前景广阔。

References)

[1] 国防在线. 德国陆军“美洲狮”步兵战车设计完成[EB/OL]. 2014-09-15. http:∥mil.news.sina.com.cn/2004-09-15/0903227205.html. Defense Online. German army “Puma” infantry fighting vehicle (IFV) design completed[EB/OL]. 2014-09-15.http:∥mil.news.sina.com.cn/2004-09-15/0903227205.html. (in Chinese)

[2] Heinrich B, Wladimir B. Metal plate for arranging on armoured external surface e.g. for military vehicle:DE, DE19651174A[P]. 1998-06-18.

[3] Pfister K G. Armour repair system:US,US20110177276A1[P]. 2011-07-21.

[4] 杜厚俊, 于春英, 李一舒. 一种双组份高强度聚氨酯密封胶的研制[J].工程塑料应用, 2014, 42(2): 38-41. DU Hou-jun, YU Chun-ying, LI Yi-shu. Study on a two-component high strength polyurethane sealant[J]. Engineering Plastics Application, 2014, 42(2): 38-41. (in Chinese)

[5] 李智, 游敏, 丰平. 胶接接头界面理论及其表面处理技术研究进展[J]. 材料导报, 2006, 20(10): 48-51. LI Zhi, YOU Min, FENG Ping. A review of research on the interface of bonded joints and its theories[J]. Materials Review, 2006, 20(10): 48-51. (in Chinese)

[6] 中国石油和化学工业协会. GB/T6329—1996胶粘剂对接接头拉伸强度的测定[S]. 上海:全国胶粘剂标准化技术委员会, 1996. China Petroleum and Chemical Industry Association. GB/T6329—1996 Adhesives-determination of the tensile strength of butt joints[S]. Shanghai:National Adhesive Standardization Technical Committee, 1996.(in Chinese)

[7] 孔凡荣, 游敏, 郑小玲. 搭接长度对胶接接头工作应力分布影响的数值分析[J]. 机械强度, 2004, 26(2): 213-217. KONG Fan-rong, YOU Min, ZHENG Xiao-ling. Numerical analysis of the effect of lap length on the stress distribution of adhesively bonded joints[J]. Journal of Mechanical Strength, 2004, 26(2): 213-217. (in Chinese)

[8] 杨飒, 张延松. 基于响应面模型的胶接接头拉剪强度影响因素分析[J]. 上海交通大学学报, 2015, 49(10): 1487-1491. YANG Sa, ZHANG Yan-song. Analysis of factors influencing lap-shear strength of adhesive-bonded joint based on response surface method[J]. Journal of Shanghai Jiao Tong University, 2015, 49(10): 1487-1491. (in Chinese)

[9] 关世伟. 胶接接头破坏分析[J]. 中国胶粘剂, 2015, 24(2): 57-58. GUAN Shi-wei. Failure analysis of adhesive bonded joint[J]. China Adhesives, 2015, 24(2): 57-58. (in Chinese)

[10] 宋冬利,李赫亮,李智超. 接头形式对胶接强度的影响[J]. 辽宁工程技术大学学报:自然科学版, 2000, 19(4): 426-429. SONG Dong-li, LI He-liang, LI Zhi-chao. Effect of joint form on bonding strength[J]. Journal of Liaoning Technical University : Natural Science , 2000, 19(4): 426-429. (in Chinese)

[11] 杨祖典, 燕瑛, 张涛涛. 复合材料单搭接胶接接头试验研究与数值模拟[J]. 北京航空航天大学学报, 2014, 40(12): 1786-1792. LIANG Zu-dian, YAN Ying, ZHANG Tao-tao. Experimental investigation and numerical simulation ofcomposite laminate adhesively bonded single-lap joints[J]. Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(12): 1786-1792. (in Chinese)

[12] 中国人民解放军总装备部. GJB150.16A—2009军用装备实验室环境试验方法 第16部分:振动试验[S]. 北京:中国标准出版社, 2009. General Armament Department of the Chinese People’s Liberation Army. GJB150.16A—2009Environmental test methods for mi-litary equipment laboratories Section 16: vibration test[S]. Beijing: China Standard Press, 2009.(in Chinese)

Research on Bonding Technology for Installation of Protective Armor of Armored Vehicles

LI Yi-shu1,2, CAO He-quan2, HAN Hong-wei2, DU Hou-jun3, DENG Jia-hao1, SHI An-shun2

(1.School of Mechatronics, Beijing Institute of Technology, Beijing 100081, China;2.No.52 Research Institute, China North Industries Group Corporation, Yantai 264003, Shandong, China;3.Shangdong North Modern Chemical Industry Co.Ltd, Jinan 250032, Shandong, China)

To solve the issues of armored vehicle’s protective area reduction, relatively complex installation process and so on, which are led by those conventional installation ways like bolting or rack supporting, a novel protective armor installation technology, called bonding technology, is presented. The kind and preparation technology of bonding agent are determined by the characteristics of installing structures. An optimal glued structure design for protective armor is proposed by studying the effects of different glued joint thickness and bonding areas on bonding strength. The bonding technology for installation is proved to be feasible and reliable through the simulated car broadband vibration test and the environmental extreme temperatures suitability assessment test. For the tests mentioned above, the bonding thickness is 2~3 mm; multi-point small area is glued ; the bearing capability is more than 3 MPa shear stress per square centimeter of bonding area; the bonding strength at extreme temperature from -50 ℃ to 70 ℃ is not less than 70% of corresponding strength at normal temperature. The results show that the two-component polyurethane adhesive is able to satisfy the dynamic broadband vibration requirement.

ordnance science and technology; protective technology; installation technology; bonding technology; adhesive-bonded joint

2016-04-06

北方材料科学与工程研究院院列基金项目(YJ201108)

李一舒(1982—),女,博士研究生。 E-mail: 13583512092@163.com

曹贺全(1945—),男,研究员。 E-mail: caohequan@163.com

TJ810.3+8

A

1000-1093(2017)01-0135-08

10.3969/j.issn.1000-1093.2017.01.018