二级增压柴油机压缩比和喷油提前角优化研究

2017-02-20商海昆董长龙何剑丰樊丰李萍黄绵敦谢亮

商海昆,董长龙,何剑丰,樊丰,李萍,黄绵敦,谢亮

(1.河北华北柴油机有限责任公司,河北 石家庄 050081;2.解放军驻国营第5460厂军事代表室,河北 石家庄 050081;3.北京理工大学 机械与车辆学院,北京 100081)

二级增压柴油机压缩比和喷油提前角优化研究

商海昆1,董长龙1,何剑丰1,樊丰2,李萍1,黄绵敦3,谢亮1

(1.河北华北柴油机有限责任公司,河北 石家庄 050081;2.解放军驻国营第5460厂军事代表室,河北 石家庄 050081;3.北京理工大学 机械与车辆学院,北京 100081)

为解决某V型柴油机由单级增压改为二级增压后,最高燃烧压力过高问题,通过GT-Power软件建立柴油机仿真模型,利用试验数据进行校核,仿真研究了喷油提前角和压缩比对二级增压柴油机性能及最高燃烧压力的影响规律。以二级增压柴油机的试验最高燃烧压力作为限制条件,以转矩达到最大为目标,利用GT-POWER中的DOE工具对喷油提前角和压缩比进行联合优化。仿真结果表明:降低压缩比能够有效降低最大转矩点(1 300 r/min)和标定点(2 100 r/min)的最高燃烧压力,压缩比每降低1,最大转矩点最高燃烧压力降低0.8 MPa,标定点最高燃烧压力降低1.16 MPa;得出优化后的压缩比和喷油提前角相对变化值为14.9°CA和4.3°CA. 根据试验机的结构条件,利用试验机在柴油机台架上验证了优化结果的可行性。

动力机械工程;二级增压柴油机;压缩比;喷油提前角;最高燃烧压力;动力性

0 引言

尽管近几年为了改善柴油机的动力性和经济性,从结构和材料方面采取了一定的措施来提高柴油机的刚度和强度,以适应更高的燃烧压力。然而柴油机的刚度和强度总有一定的极限,因此在不超过其极限的情况下,要进一步提高增压度,必须采取一定的措施限制最高燃烧压力,使在提高增压压力来提高平均有效压力的同时,机械负荷和热负荷近似不变[1]。

随着柴油机使用范围的扩大,对柴油机提出了更高的要求,环境适应性就是其中一个。由于高原环境与平原差别较大,造成平原匹配良好的单级增压柴油机在高原性能严重恶化,增压器无法正常工作,主要表现为低速喘振、高速超速超温等[2-3]。除此之外,单级增压系统很难满足柴油机高原环境下大流量和高压比的使用需求[4-5],即便增压器厂商能够针对柴油机的高原需求研发大流量高压比的增压器,将导致柴油机平原性能下降[6],高原喘振倾向加剧[7]。二级增压系统是实现高增压比和宽流量范围的技术方案之一[8-10]。

本文的研究对象为某V型柴油机,为了满足高原环境的使用要求,由单级增压改为二级增压,在不进行其他相应调整的前提下,由于增压压比的提高使最高燃烧压力上升,影响柴油机的寿命。在保证柴油机的可靠性和满足动力性的前提下,降低柴油机的最高燃烧压力是必须解决的技术问题。柴油机的最高燃烧压力主要与燃烧开始时的状态、燃烧过程有关。喷油提前角[11]和压缩比[12]的增大,一方面有助于动力性的提高,另一方面也会造成最高燃烧压力的升高。合理的选择压缩比和喷油提前角可以改善柴油机的动力性,同时保证最高燃烧压力低于限制值[13]。

由于压缩比、喷油提前角对柴油机性能和最高燃烧压力的耦合影响,难以得到其最优组合。因此本文以此问题为导向,通过仿真和试验,优化二级增压柴油机压缩比和喷油提前角,降低最高燃烧压力,改善动力性和经济性。

1 研究对象

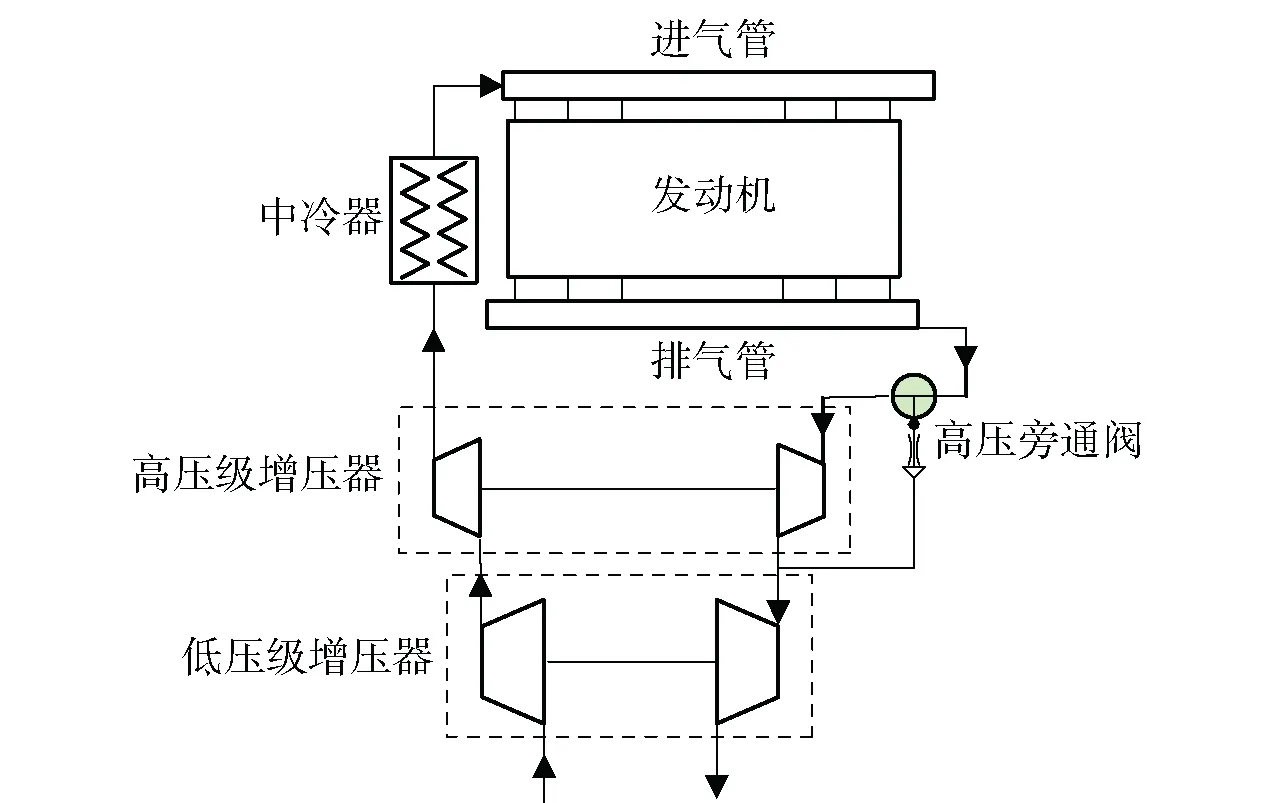

原机为某单级增压V型6缸柴油机,其主要技术参数见表1. 试验样机是在原机的基础上,将单级增压系统更换为二级增压系统,其原理图如图1所示。原单级增压系统与二级增压系统相关试验数据对比见表2,从表2可以看出,原单级增压系统改为二级增压系统后,标定点(转速2 100 r/min)和最大转矩点(转速1 300 r/min)处的增压压力都有明显的增加,从而导致最高燃烧压力上升。

图1 二级增压柴油机结构示意图Fig.1 Schematic diagram of two-stage turbocharged diesel engine

表2 单级增压与二级增压系统数据对比Tab.2 Comparison of single-stage and two-stage turbocharged systems

2 仿真分析

2.1 仿真模型建立和校核

利用GT-Power软件对原柴油机进行建模,并利用试验数据对模型进行验证校核,在此基础上搭建二级增压柴油机模型,所做的改变包括:1)燃烧模型:将匹配二级增压系统后试验采集的放热率输入模型中作为燃烧模型;2)进排气系统:采用二级增压系统。

仿真模型中的环境状态、中冷后温度和循环喷油量等与试验情况保持一致,在试验时柴油机转速从1 200 r/min到2 100 r/min时旁通阀处于打开状态。在仿真计算时通过调节旁通阀的开度使仿真结果与试验结果相吻合。仿真值与试验值的偏差基本保证在10%以内,只是最大转矩点工况下的最高燃烧压力的偏差稍微超出10%,满足工程应用的需要,二级增压柴油机试验和仿真主要数据见表3.

表3 试验和仿真主要数据Tab.3 Main test and simulation data

2.2 喷油提前角影响规律仿真分析

柴油机的喷油提前角是影响其燃烧性能的主要参数之一,过大或过小的喷油提前角直接影响到柴油机的输出功率,增加燃油消耗,导致工作粗暴,燃烧温度过高。在压缩比不变的前提下,适当地提前喷油定时可以获得较低的燃油消耗率和较低的排气温度,但同时也会提高最高燃烧压力。因此,在一定的范围内调整喷油提前角可进一步优化发动机的性能[11]。

为了分析喷油提前角对柴油机性能的影响规律,首先假设压缩比等其他参数不变,将喷油提前角作为单一变量。由于模型中采用了燃烧放热率来表征燃烧模型,燃烧放热率的形状取决于燃烧开始时发动机缸内的氛围(压力、温度、成分等)。由于改变发动机喷油提前角对燃烧前期缸内的状态影响较小,所以可以将燃烧模型简化为固定的形状,而仅随提前角变化发生平移。因此,为了反映喷油提前角对燃烧过程的影响,将喷油提前角的相对变化量设置在燃烧模型中,即将放热率曲线向前或向后平移。本论文的优化工况点为最大转矩点和标定点,使喷油提前角在原提前角基础上依次提前0°CA、2°CA、4°CA、6°CA,研究分析提前角对柴油机性能的影响。

喷油提前角对最高燃烧压力的影响结果如图2所示。图2中横坐标相对提前角表示喷油提前角在原喷油提前角基础上增加的曲轴转角度数,如原机在最大转矩点的喷油提前角为-8.5°CA,横坐标6°CA表示喷油提前角变为-14.5°CA. 原机在标定点的喷油提前角为-5.5°CA,相当于喷油提前角变为-11.5°CA.

如图2所示,在最大转矩点时,随着喷油提前角的增大,最高燃烧压力线性上升,喷油提前角增大6°CA,最高燃烧压力上升了2.5 MPa(17%),提前角每增大1°CA,最高燃烧压力平均上升0.42 MPa. 这是因为在最大转矩点时原机燃烧开始点位于上止点前,提前喷油会使得上止点前放热比例增加,所以最高燃烧压力快速线性升高。在标定点时,当喷油提前角在原提前角基础上增大4°CA时,最高燃烧压力几乎无变化,随后,随着提前角的继续增大,最高燃烧压力也呈线性上升的趋势,当喷油提前角增大6°CA时,最高燃烧压力上升了0.4 MPa(2.4%),这是因为在标定点时,由于喷油压力波传播到喷油器的时间滞后,原机的燃烧始点落后于上止点,这时由于活塞已经向下移动,所以在喷油提前角相对较小时对缸压影响较小,而当提前较大时最高爆发压力开始呈现增加趋势,但是增加趋势较最大转矩点时小。

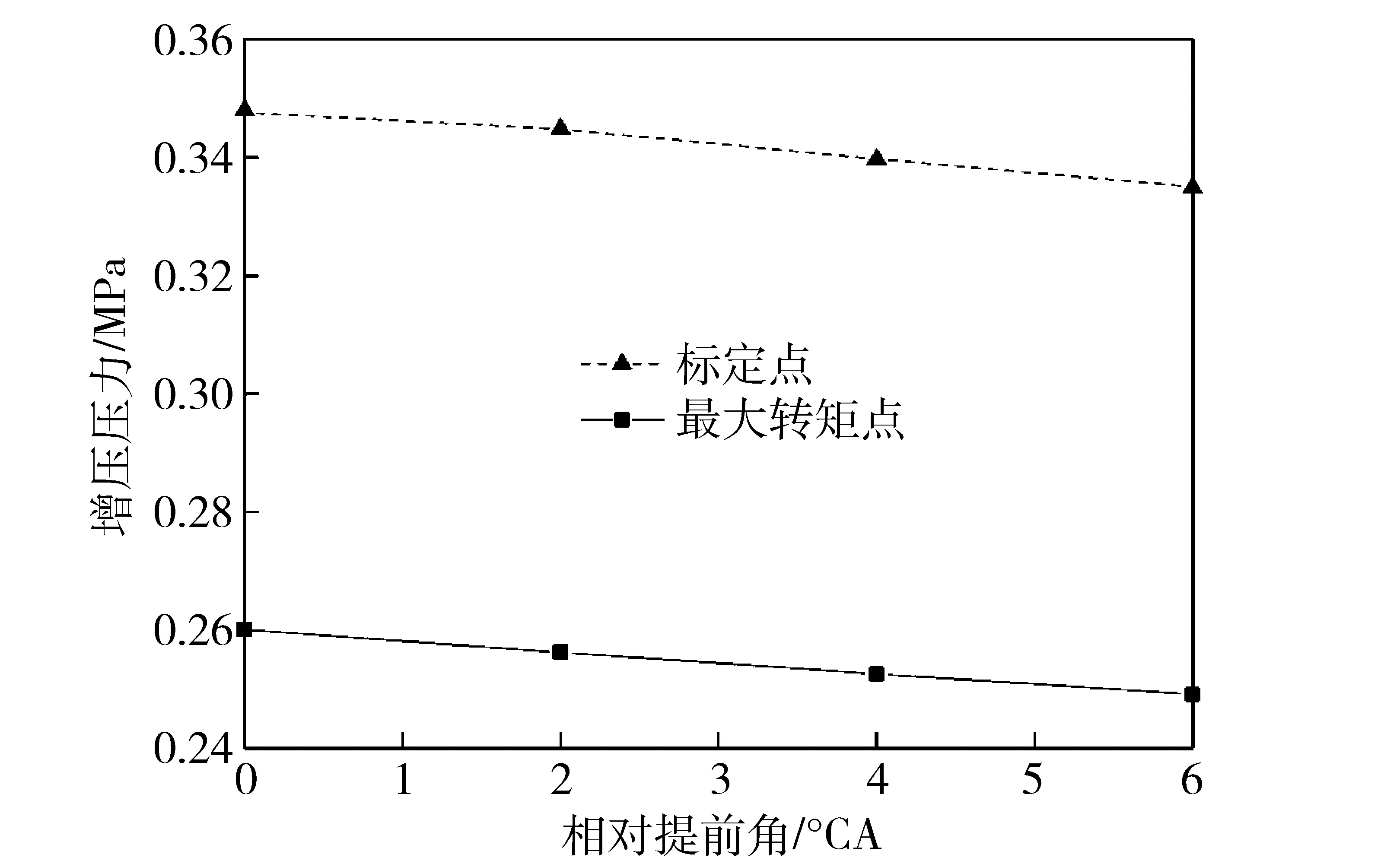

增压压力随喷油提前角的变化规律如图3所示,随着喷油提前角的增大,最大转矩点和标定点的增压压力均下降。在最大转矩点时,提前角增大6°CA,增压压力下降0.011 MPa(4.2%);在标定点时,提前角增大6°CA,增压压力下降0.013 MPa(3.7%)。

图3 喷油提前角对增压压力的影响Fig.3 Influence of fuel injection advance angle on boost pressure

转矩随喷油提前角的变化规律如图4所示,随着喷油提前角的增大,最大转矩点和标定点的转矩均线性上升,但标定点的转矩比最大转矩点的转矩上升得快。在最大转矩点时,提前角增大6°CA,转矩上升37 N·m(1.9%);在标定点时,提前角增大6°CA,转矩上升114 N·m (8.3%)。

图4 喷油提前角对转矩的影响Fig.4 Influence of fuel injection advance angle on torque

提前角对涡前温度的影响如图5所示,随着提前角的增大,最大转矩点和标定点的涡前温度均逐渐减小。当喷油提前角增加6°CA时,最大转矩点的涡前温度减小了14 ℃(1.9%),标定点的涡前温度下降了15 ℃(2.3%)。

图5 喷油提前角对涡前温度的影响Fig.5 Influence of fuel injection advance angle on inlet temperature of turbine

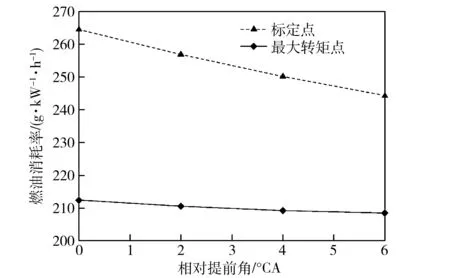

喷油提前角对燃油消耗率的影响如图6所示,随着提前角的增大,最大转矩点和标定点的燃油消耗率均线性下降,且标定点的燃油消耗率下降得更快。当提前角增大6°时,最大转矩点的燃油消耗率下降了3.9 g/(kW·h)(1.9%),标定点的燃油消耗率下降了20 g/(kW·h)(7.6%)。

图6 喷油提前角对燃油消耗率的影响Fig.6 Influence of fuel injection advance angle on brake specific fuel consumption

喷油提前角的改变使得柴油机的燃烧过程发生变化,从而影响柴油机的性能,随着喷油提前角的增加,燃烧过程提前进行,最高燃烧压力上升,使得缸内工质的做功能力提高,输出转矩增加。在循环供油量不变的前提下,燃油消耗率下降,涡前温度下降,这将导致涡轮获得的能量减少,增压压力下降,使得进气终了的缸压下降,最高燃烧压力下降。从上述分析可以得出:最高燃烧压力的变化同时受到燃烧过程和增压压力的影响,从而使得提前角对最大转矩转速和标定转速的缸压影响表现为不同的规律。

2.3 压缩比影响规律仿真分析

影响发动机性能指标最重要的结构参数是压缩比。压缩比越大,缸内压力和温度升高得越高。增压柴油机随着进气压力的提高,最高燃烧压力和压力升高率也随之增加。为降低机械负荷,一般采用较小的压缩比,但是压缩比过小,对于柴油机的燃烧性能和冷起动不利。指示热效率随着压缩比的增加而增大,而机械效率随着压缩比的增加而减小。因此需要综合考虑这两方面的因素,进行优化折衷[13]。

保持喷油提前角等其他参数不变,分别在最大转矩点和标定点,设置压缩比为14.0,14.5、15.0、15.5、16.0、16.5,仿真计算压缩比对柴油机性能的影响。

压缩比对最高燃烧压力的影响如图7所示,随着压缩比的增大,最大转矩点和标定点的最高燃烧压力均逐渐增大。当压缩比从14.0增大到16.5时,最大转矩点的最高燃烧压力由12.72 MPa增加到14.72 MPa,增加了2.0 MPa(13%),标定点的最高燃烧压力由12.81 MPa增加到15.71 MPa,增加了2.9 MPa(19%)。平均压缩比每增大1,最大转矩点的最高燃烧压力增大0.8 MPa,标定点的最高燃烧压力增大1.16 MPa.

图7 压缩比对最高燃烧压力的影响Fig.7 Influence of compression ratio on maximum combustion pressure

压缩比对增压压力的影响如图8所示,随着压缩比的增大,最大转矩点和标定点的增压压力均逐渐下降,当压缩比从14.0增大到16.5时,最大转矩点的增压压力下降0.005 MPa(2.1%),标定点的最高燃烧压力增加了0.006 MPa(1.8%)。

图8 压缩比对增压压力的影响Fig.8 Influence of compression ratio on boost pressure

图9 压缩比对转矩的影响Fig.9 Influence of compression ratio on torque

压缩比对转矩的影响如图9所示,随着压缩比的增大,最大转矩点和标定点的转矩均逐渐增大。当压缩比从14.0增大到16.5时,最大转矩点的转矩增加了40 N·m (2.1%),标定点的转矩增加了35 N·m(2.5%)。平均压缩比每增大1,最大转矩点转矩增加16 N·m,标定点转矩上升14 N·m.

当压缩比从14.0增大到16.5时,最大转矩点的涡前温度降低了9 ℃ (1.3%),标定点的涡前温度降低了5.2 ℃(1%),如图10所示。

图10 压缩比对涡前温度的影响Fig.10 Influence of compression ratio on inlet temperature of turbine

当压缩比从14.0增大到16.5时,最大转矩点的燃油消耗率降低了4.4 g/(kW·h)(2.1%),标定点的燃油消耗率降低了6.8 g/(kW· h)(2.6%),如图11所示。

图11 压缩比对燃油消耗率的影响Fig.11 Influence of compression ratio on brake specific fuel consumption

随着压缩比的提高,缸内工质被压缩的程度提高,其温度和压力上升,最高燃烧压力上升,使得缸内工质的做功能力提高,输出转矩增加,在循环供油量不变的前提下,燃油消耗率下降,涡前温度下降。

3 喷油提前角和压缩比的优化

通过上述分析,减小压缩比能够有效降低最高燃烧压力,且标定点的最高燃烧压力降低得更为显著。而二级增压方案的试验结果显示,其在标定点的最高燃烧压力为16.2 MPa,高出原机1.5 MPa,最高燃烧压力偏高,在最大转矩点时为15.9 MPa,而原机为16.2 MPa,并未高出原机。因此,重点是通过降低压缩比来解决标定点最高燃烧压力超限的问题,同时需要通过增大喷油提前角来补偿因压缩比的降低导致的功率下降。而提前角的增大又会导致最高燃烧压力的上升,因此需要在限制最高燃烧压

力的前提下对提前角和压缩比进行优化。

3.1 优化目标与约束条件

优化目标:保持循环油量不变,在最大转矩点和标定点的功率分别达到最大。

约束条件:最高燃烧压力不超限。最高燃烧压力限制的具体数值分为:以二级增压方案试验在最大转矩点和标定点的最高燃烧压力分别作为此次优化中最大转矩点和标定点的限制值。

虽然仿真所用模型是根据试验数据校核过的,但由于仿真模型仍然与试验数据存在一定误差,因此,在优化操作过程中以校验模型仿真计算的最高燃烧压力作为限值,优化结果仅与优化前校验模型的计算结果比较,而不与实际试验数据比较。

3.2 优化结果

利用GT-POWER中的DOE工具进行优化。

保持循环油量不变,通过优化喷油提前角和压缩比,使其最大转矩点和标定点的转矩分别达到最大值。以二级增压方案在最大转矩点和标定点的最高燃烧压力分别作为此次优化中最大转矩点和标定点的限制值。优化结果如表4所示,表4中优化结果等效试验值是按照仿真结果与试验数据之间的误差计算得到与优化后结果相对应的等效试验值。

表4 优化结果Tab.4 Optimized results

从表4中对比数据可以看出,通过喷油提前角和压缩比的优化,可以有效降低标定点的最高燃烧压力,下降幅度为13.2%,并使最大转矩点的最高燃烧压力维持在优化前二级增压方案的水平。但会导致优化后标定点的燃油消耗率上升5.9%,最大转矩点的燃油消耗率上升5.7%. 优化后的提前角在原机基础上增大4.3°CA,压缩比为14.9.

4 试验验证

依据仿真结论,将研究对象的压缩比和相对喷油提前角确定为15°CA和4.5°CA,试验获得的主要数据见表5。在最高燃烧压力限制内,指标达到了原机要求,即标定点处功率达到330 kW,燃油消耗率不超过245 g/(kW·h),最大转矩点处,转矩达到1 950 N·m.

表5 试验结果Tab.5 Test results

5 结论

1)二级增压柴油机中喷油提前角的变化对最大转矩点时的缸内最高燃烧压力的影响更为显著,针对本文的二级增压柴油机,基于仿真计算得到:平均提前角每增大1°CA,最高燃烧压力上升0.42 MPa. 而在标定点时,提前角增大4°CA时,最高燃烧压力几乎无变化,提前角增大6°CA时,最高燃烧压力上升了0.4 MPa. 喷油提前角的变化对标定点时的动力性和经济性影响更为显著,当提前角增大6°CA时,转矩增加了8.3%,燃油消耗率下降了7.6%.

2)最高燃烧压力对压缩比的变化很敏感,降低压缩比能够有效降低最大转矩点和标定点的最高燃烧压力,针对本文的二级增压柴油机,基于仿真计算得到:压缩比每降低1,最大转矩点的最高燃烧压力降低0.8 MPa,标定点的降低1.16 MPa.

3) 柴油机由单级增压改为二级增压后,通过使用GT-POWER中的DOE工具进行优化分析,得到优化后的压缩比和喷油提前角相对变化值为14.9和4.3°CA,并根据试验机的结构条件,验证了优化结果的可行性。

References)

[1] 王瑛媛,王志达, 张肇德,等. 增压柴油机降低压缩比的试验研究[J].华东船舶工业学院学报,1996,10(4):52-56. WANG Ying-yuan,WANG Zhi-da, ZHANG Zhao-de, et al. Experimental study for reducing the pressure ratio of turbocharging diesel[J]. Journal of East China Shipbuilding Institute, 1996,10(4):52-56.(in Chinese)

[2] 姜泽浩,张付军,董长龙,等. 涡轮增压柴油机高原性能试验研究[J]. 车用发动机,2014(6):59-63. JIANG Ze-hao, ZHANG Fu-jun, DONG Chang-long, et al. Experimental study onperformance of turbocharged diesel engine on plateau[J].Vehicle Engine,2014(6):59-63.(in Chinese)

[3] 廖云, 周乃君, 周成尧,等. 4110国Ⅲ柴油机增压器高原适应性试验[J]. 内燃机与配件, 2011(5):3-6. LIAO Yun, ZHOU Nai-jun, ZHOU Cheng-yao,et al. Experiment onplateau adaptability of the turbocharger for 4110 diesel engine[J]. Internal Combustion Engine and Parts, 2011(5):3-6.(in Chinese)

[4] 宋武强, 韩同群, 黄流军,等. 康明斯6CTA8.3-C215柴油机高原功率恢复试验研究[J]. 湖北汽车工业学院学报, 2007,21(3):15-17. SONG Wu-qiang, HAN Tong-qun, HUANG Liu-jun, et al. Experimental study on plateau power recovery of cummins 6CTA8.3- C215 diesel engine[J].Journal of Hubei Automotive Industries Institute,2007,21(3):15-17.(in Chinese)

[5] 冀丽琴. GJ90B 增压器匹配斯太尔发动机高原功率恢复试验研究[J]. 山东内燃机, 2003(3):28-32. JI Li-qin. Experimental study on plateau power recovery of Steyr engine with GJ90B turbocharger[J]. Shandong Internal Combustion Engine, 2003(3):28-32.(in Chinese)

[6] 周文波, 朱梅林. 高原柴油机的涡轮增压技术研究[J]. 柴油机设计与制造, 2003(3):4-8. ZHOU Wen-bo, ZHU Mei-lin. Study on turbocharging of diesel engine on plateau[J]. Design and Manufacture of Diesel Engine,2003(3):4-8.(in Chinese)

[7] 杨勇, 李志刚, 沈宏继,等. 风冷柴油机高原恢复功率台架模拟试验研究[J]. 车用发动机, 2005(2):13-15. YANG Yong, LI Zhi-gang, SHEN Hong-ji, et al. Simulated experimentation research of power recovery in the plateau based on wind-cooled diesel engine[J]. Vehicle Engine, 2005(2):13-15.(in Chinese)

[8] 朱大鑫. 涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992. ZHU Da-xin. Turbocharged and turbocharger[M].Beijing: China Machine Press, 1992.(in Chinese)

[9] 张志军,杨震寰,杨贵春.高功率密度机紧凑性研究[J].车用发动机,2009(4):37-40. ZHANG Zhi-jun, YANG Zhen-huan, YANG Gui-chun. Research on compactness of high power density diesel engine[J].Vehicle Engine,2009(4):37-40.(in Chinese)

[10] 何义团,马朝臣,朱智富,等. 车用二级增压系统匹配方法与模拟计算[J].车用发动机,2007(3):83-85. HE Yi-tuan,MA Chao-chen, ZHU Zhi-fu, et al. Match method and simulation of vehicular two stage turbocharging system[J]. Vehicle Engine,2007(3):83-85.(in Chinese)

[11] 杜巍,赵永,樊丰,等. 二级可调增压器旁通阀与喷油参数调节规律的仿真分析[J]. 车用发动机,2013(1):66-69,74. DU Wei, ZHAO Yong, FAN Feng, et al. Simulation and analysis of two-stage turbocharger bypass valve and injection parameter regualtion[J]. Vehicle Engine,2013(1):66-69,74.(in Chinese)

[12] 阮见明,董健,潘志翔. 压缩比对内燃机性能的影响研究[J]. 内燃机,2011(3):13-15. RUAN Jian-ming, DONG Jian, PAN Zhi-xiang. Effects of compression ratio on performance of internal combustion engine[J]. Internal Combustion Engines, 2011(3): 13-15.(in Chinese)

[13] 陆金华,高国珍,姜光军,等. 直喷式柴油机压缩比和供油提前角优化计算[J]. 现代车用动力,2008(1):18-22. LU Jin-hua, GAO Guo-zhen, JIANG Guang-jun, et al. Compression ratio and injection timing optimization of diesel engines[J]. Modern Vehicle Power,2008(1):18-22.(in Chinese)

Research on Compression Ratio and Fuel Injection Advance Angle Optimization of Two-stage Turbocharged Diesel Engine

SHANG Hai-kun1, DONG Chang-long1,HE Jian-feng1,FAN Feng2,LI Ping1,HUANG Mian-dun3,XIE Liang1

(1.Hebei Huabei Diesel Engine Co., Ltd.,Shijiazhuang 050081, Hebei, China;2. PLA Military Delegate Office in Factory 5460,Shijiazhuang 050081, Hebei, China;3.School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

To address the issue that the maximum combustion pressure is too high after a certain V shape diesel engine is modified into two-stage turbocharged system from one-stage turbocharged system, the effects of fuel injection advance angle and compression ratio on the performance and maximum combustion pressure of two-stage turbocharged diesel engine are simulated by building a simulation model on the software GT-Power and using experimental data, and the united optimization of both the fuel injection advance angle and compression ratio is conducted with the tool DOE of GT-Power by taking experimental maximum combustion pressure of the two-stage turbocharged engines as limitation and taking the maximum torque as goal. The decrease of the compression ratio can effectively reduces the maximum combustion pressure at 1 300 rpm and 2 100 rpm. For every 1 decreased in the compression ratio, the maximum combustion pressure is decreased by 0.8 MPa at 1 300 rpm and 1.16 MPa at 2 100 rpm, respectively. Relative variations of optimized compression ratio and fuel injection advance angle are 14.9°CA and 4.3°CA, respectively. The feasibility of the result is validated according to the structural condition of the testing diesel engine. Verification with trial machine is conducted on diesel engine bench.

power machinery engineering; two-stage turbocharged diesel engine; compression ratio; fuel injection advance angle; maximum combustion pressure; power performance

2016-04-05

商海昆(1965—), 男, 研究员级高级工程师。E-mail: hckjkfb_shanghk@163.com

TK421+.23

A

1000-1093(2017)01-0020-07

10.3969/j.issn.1000-1093.2017.01.003