固体火箭发动机尾焰注水流场对导流槽排导性能影响研究

2017-02-20王书满马溢清于邵祯

王书满,马溢清,于邵祯

(海军装备研究院,北京 100161)

固体火箭发动机尾焰注水流场对导流槽排导性能影响研究

王书满,马溢清,于邵祯

(海军装备研究院,北京 100161)

为了研究固体火箭发动机尾焰注水流场对导流槽排导通畅性的影响,设计了火箭发动机和导流槽缩比模型并完成了发动机系留点火及注水试验。结果表明:向尾焰注水能够使流入导流槽内混合气体温度降低到原来的1/2,实现对导流槽的热防护;但大量的水蒸气生成并与燃气混合后进入导流槽,影响了导流槽的排导性能。为了解决该问题,建立了在Mixture多相流模型基础上的数值计算模型,在Mixture多相流模型中以源项形式添加液态水与燃气两相流作用过程中的质量和能量转移方程,通过与试验数据对比,验证计算模型具有较高的精度和可靠性,并进一步得出燃气流场和液体流场的相互作用和对导流槽的排导性能的影响。在此基础上分析了发动机喷管数量、导流型面曲线类型对导流槽排导通畅性的影响,为火箭发动机尾焰注水系统工程应用提供参考。

兵器科学与技术;燃气射流;注水;两相流;导流槽;数值仿真

0 引言

导流槽喷水系统的设计目的是降低燃气射流对导流槽的冲击和烧蚀影响,并抑制火箭噪声的反射和叠加,实现保护发射安全的目的[1-2]。通畅性是导流系统的设计指标之一。如果导流槽内燃气通过性能差,容易引起燃气流壅塞,降低导流槽排导性能,甚至有可能造成对箭体的冲击和烧蚀作用,增加火箭发射过程中的不安全因素[3]。相反,如果导流槽排导效果好,则燃气能够平稳顺畅地通过导流槽,降低激波强度,同时火箭发动机喷口和发射台周围空气受高速流动的燃气射流引射,会随燃气一起进入导流槽内,提高火箭发射的可靠性。引射作用越明显,表明燃气排导通畅性越好。

通过向火箭发动机尾焰流场注水,实现对导流槽热防护目的的同时,大量的水蒸气生成并伴随主流运动,增加了单位时间内进入导流槽内气体总量,对导流槽的排导性能提出了更高要求[4]。在导流槽排导通畅性性能参数中,入口空气引射率λa和燃气排导率λg是最直接反映导流槽型面设计是否合理的参考数据[5],能够为现有导流槽对注水燃气流场的适应性改造和新建导流槽的设计提供参考。

在注水燃气流场研究方面,国内外一些学者进行了大量的试验和数值计算研究,尤其是近几年来随着大推力运载火箭在航天工程领域的应用,在导流槽型面设计、导流槽面注水管位置和注水形式等方面提出了许多可借鉴成果。肯尼迪航天中心Vu等[6]对从导流槽顶部喷水实现热防护的喷水降温系统进行了数值仿真计算,分析了大推力运载火箭点火后燃气流对导流槽的烧蚀作用和注水冷却效果。斯坦尼斯航天中心Sachdev等[7]对导流槽型面上采用阵列式开孔设计的多喷管注水系统进行了试验研究和数值计算分析,得出所建立的数值计算模型具有较高的计算精度,并验证了依靠数值仿真计算进行研究的可行性。在国内相关研究中,文献[8-9]针对航天发射火箭尾焰喷水降温系统进行了试验研究,验证了注水能够实现对燃气流场的有效降温效果。文献[10-11]对火箭发动机燃气射流喷水降温降噪进行了数值仿真计算分析,并进一步针对导流槽综合性能的优化设计进行数值计算和试验研究,得到了加装喷水冷却系统的导流槽型面设计参考指标。

本文在参考上述研究基础上,组织开展了注水降温系统对导流槽排导性能影响试验,并进行了数值计算验证,分析了注水燃气流场对导流槽内部的冲击和烧蚀作用。并进一步分析了直线型导流槽型面与曲线形导流槽型面、单喷管和双喷管发动机尾焰注水条件下的导流槽排导性能。

1 试验方法和试验模型

1.1 试验方法

为了有效测量导流槽对注水燃气流场的排导性能,组织并实施不喷水和喷水两种工况下导流槽排导燃气试验,并根据导流槽排气出口曲面形状将导流槽分为曲线型和直线型两种导流槽,如图1所示。

图1 导流槽外形Fig.1 Model of gas-flow-guided channel

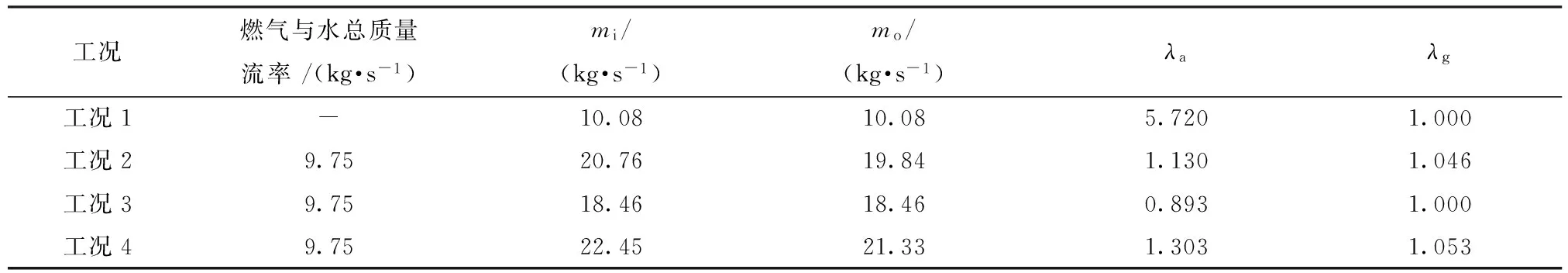

发动机喷管出口设计为单喷管出口和双喷管出口两种形式,根据上述两种因素组合设计试验工况以测试导流槽的排导性能指标。试验工况如表1所示。工况1作为基准试验以得出未注水状态下燃气流场参数,为注水条件下测试数据提供分析依据。数值计算结果精度分析以模拟发动机流场试验结果为基准,通过对比测点数据进行验证。

表1 试验工况Tab.1 Experimantal conditions

试验台架为立式发动机点火平台,并在台架上预留水管以进行注水试验。注水形式采用4喷管柱状对称喷水方案,如图2所示,水流交汇中心与燃气主流中心轴线重合。液态水温度为常温20 ℃,通过热电偶采集流经导流槽内燃气温度,利用高速摄影和红外热像仪对发动机尾焰流场和注水流场进行图像捕捉。试验过程中环境温度为25 ℃,环境压强为101 325 Pa,风速为0 m/s.

图2 注水设计Fig.2 Water injection

1.2 试验模型

图3 试验模型Fig.3 Experimental model

图3为试验模型安装示意图,图3(a)为导流槽出口形状及内部导流锥装配模型,其中发动机拉瓦尔喷管轴线投影在导流槽出口一侧导流锥面上。热电偶和压力传感器装配在导流槽中心线上,其布置位置如图3(b)所示,以导流槽出口边缘为起点,每间隔0.3 m布置共4个温度传感器,如图3(b)中编号1~4,其中5号位置点为导流锥顶点在底面的投影。图3(c)为导流锥模型,整体装配模型如图3(d)所示,导流槽在原型“W”型面设计的基础上保留导流锥整体模型,将一侧封闭后采用单出口排导形式。在保证燃气射流不被破坏的前提下,发动机喷管出口平面与试验平台之间的距离按如下方式确定:首先由表2发动机参数根据文献[12] 得出燃气射流核心区长度工程计算结果,并综合考虑试验平台安装工艺,设计二者间距为1.76 m. 喷水管位置设计为:喷水水流与燃气主流夹角为60°,交汇点位于燃气主流第2个马赫盘位置。

表2 发动机参数Tab.2 Scaled engine parameters

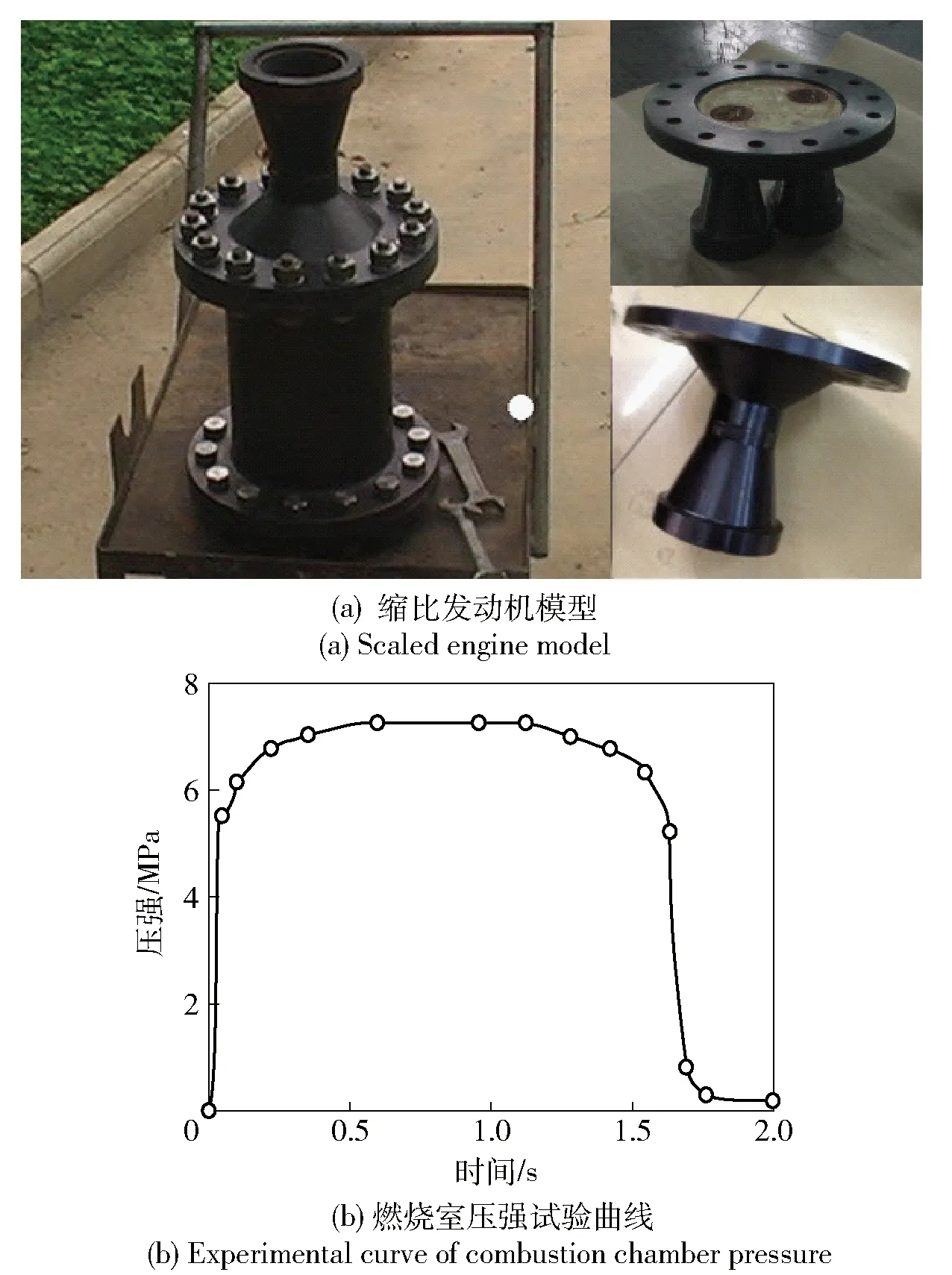

图4 发动机模型及燃烧室压强曲线Fig.4 Experimental engine and combustion chamber pressure

试验用发动机设计模型如图4(a)所示,试验中,采用两台发动机交替试验的方式进行,并及时更换发动机喷管绝热层以防止由于热腐蚀导致发动机出口参数不一致。双喷管发动机拉瓦尔喷管设计参数与单喷管一致。图4(b)为实测发动机燃烧室压强曲线,数值计算中将曲线进行离散化处理,并采用差分计算方法得到任一时刻燃烧室压强。

2 数值计算及校验

2.1 数值计算模型

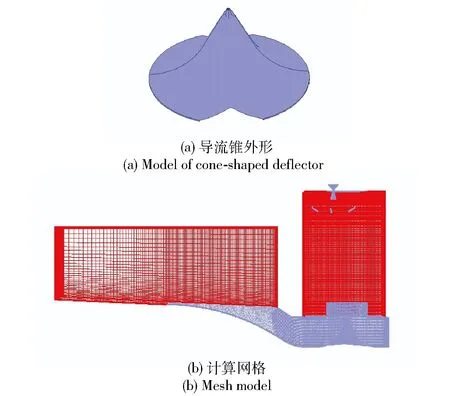

根据试验模型尺寸,按等比例尺建立数值计算模型,如图5所示。图5(a)为锥形导流器计算模型,安装在导流槽入口正下方。为提高计算效率,根据试验模型的对称性,数值计算采用1/2对称模型以减少网格数量,整体网格数量为200万,如图5(b)所示。计算模型采用结构化网格,并在尾焰主流和水流流经区域加密以提高计算精度。

图5 数值计算模型Fig.5 Numerical model

2.2 数值计算方法

气体与液体(简称气液)两相流场计算采用Mixture多相流计算模型,利用组分输运模型对气相燃气组分和液态水汽化生成水蒸气之间的组分扩散和输运进行计算。通过添加源项的方法将汽化模型耦合到流场计算中,实现对汽化相变过程中质量和热量传输过程进行计算,在源项中主要涉及液态水的汽化和水蒸气的凝结、汽化过程中相间能量转移,液态水汽化模型参见文献[13]。

燃气流场数值计算采用有限体积法来对控制方程进行离散化处理,湍流计算方程采用RNGk-ε模型,壁面的处理采用标准壁面函数,计算中将喷管壁面、水管壁面、底部冲击平台设置为固体壁面,设置为无滑移壁面和绝热壁面边界条件,近壁面湍流计算采用标准壁面函数法处理。

2.3 数值计算结果校验

2.3.1 自由射流流场校验

图6 自由射流流场计算结果与试验结果Fig.6 Calculated and test results of free jet flow field

图6(a)为工况1自由射流流场对称面静压云图,从图6中可以看到燃气主流核心区波节分布。图6(b)为对比高速摄影捕获图像结果,可以得出数值计算与试验流场在流场结构上具有一致性。观察图6(c)可知导流槽出口燃气稳定在400 ℃范围内,和尾焰主流外围温度接近。在图6(d)中红外热像仪捕捉到的流场温度云图中,首先需要说明的是为捕捉燃气出口温度,将红外仪量程设定在0~1 000 ℃范围内,燃气主流超出量程范围,显示为红色。图6(d)中自上至下3幅图分别为发动机点火初期、发动机稳定工作过程中和发动机工作末期导流槽排导燃气状态。从图6中可以看出,在发动机工作整个过程,燃气流尾焰温度稳定在一个范围内,在发动机工作稳定段,燃气主流温度最高,导流槽出口排气量也最多,通过观察连续图像,可以得到导流槽出口排焰稳定,出口燃气温度也分布在大约400 ℃范围内,与发动机尾焰外层温度接近,与图6(c)计算结果具有一致性。

在从计算和试验结果中可以分析得到:数值计算结果中温度梯度具有较高的一致性,主流外部分温度在500 ℃以下,导流槽出口气流温度范围约在400~500 ℃之间,相比燃气主流温差较大;另外从燃气出口的分布状态来分析,燃气流流出速度较高,因此形成一定的冲击射流,同时表明导流槽的通畅性良好。

图7为温度传感器测试所得到的温度变化曲线和数值计算温度变化曲线。针对试验温度曲线,由于发动机尾焰流场在导流槽内经历冲击、转向流动,在导流槽内会形成局部湍流等复杂流动。因此造成4个测点温度曲线具有较大的波动性,为了能够对测点温度变化趋势有清晰认识,在图7(a)中仅列举具有代表性的测点2曲线变化。对于其曲线的变化趋势,分析原因主要是由于试验中为避免温度传感器以及连接电缆线受到高温燃气流的烧蚀作用产生破坏,因此在导流槽底部钢板上钻孔后将传感器嵌入,传感器接收到的温度数据来源于气流与钢板之间的传热,造成温度逐渐升高,2 s后达到峰值,在此时刻后,结合图4(b)可知,发动机停止工作,温度逐渐降低,测点温度降低是由散热引起的。因此在进行实测数据与数值计算数据对比分析时,应取2 s时刻附近的温度峰值作为分析依据。数值计算中由于排除了发动机燃烧室的不稳定以及火焰的抖动问题,4个测点温度变化具有一定的规律性,如图7(b)所示。同样对于图7(b)曲线,取80 ms时刻后温度稳定值并取其平均值作为分析依据。文中对其他工况数据结果,采用同样方式处理。

图7 测点温度曲线Fig.7 Curves of temperature on test positions

工况1数据结果对比如表3所示。从表3对比结果中可以得出数值计算结果误差较小,能够用于对导流槽的排导性能分析计算。另外从测点压强计算和实测数据分析,由于接近环境压强,因此导流槽出口处气流对导流槽出口型面的冲击作用较小。

表3 测点温度数据Tab.3 Temperature data at measuring points

注:测点1压强由于故障未测得有效数据。

2.3.2 尾焰注水流场校验

工况2注水参数中水流速度为9.18 m/s,单喷管水流量Qw与燃气流量Qg之比k为1.373,喷管数量n为4,燃气与注水水流动量比M为43.6.

图8 尾焰注水流场计算结果与试验结果Fig.8 Calculated and test results of flow field with water injection

图8所示为尾焰注水流场温度分布图像,对于图8(a)热像仪捕捉结果,从温度来看,主流区域温度范围在500 ℃左右,中心区域温度较高,红色部分温度在500 ℃以上;在主流下游,由于大量水蒸气的覆盖,不能测得发动机尾焰流场温度;同样在导流槽出口区域不能观察到高温气流的流动,表明出口气流温度处于低温状态。数值计算结果如图8(b),图中对称面气流温度在500 ℃以上,而导流槽出口温度较低,在100 ℃以下,说明气体组分中包含大量的水蒸气;同时也证明了由于导流槽出口温度较低,图8(a)热像仪不能捕捉到明显的高温图像。同样从图8(c)高速摄影结果来看,大量的水蒸气将燃气主流包裹在中心,相比较自由射流流场,主流半径增加明显;在导流槽出口,大量的混合气体快速排出,排气高度超过发射台。从温度分布来看,导流槽出口燃气温度较低。另外由于混合气体的膨胀,在导流槽入口的扩散作用引起少量水蒸气扩散到导流槽外。

从图8注水工况结果分析,采用计算工况中的注水参数对燃气流进行降温,有必要对导流槽的导流通畅性进行评估,实现对导流槽入口及内部空间优化设计,同时应考虑扩散到导流槽外的气体对地面设备所造成的影响。

表4为测点温度的实测结果和计算结果对比。从表4中可以得到实测温度在测点1、测点2低于理论计算结果,在测点3、测点4位置略高于计算值,尤其在测点1燃气流出口和测点4燃气流经导流锥导流后转向位置误差较大,其原因分析如下:对于测点4来说,靠近主流转向位置,湍流流动剧烈,由于固体火箭发动机燃气流场尾焰末端流动不稳定,而在数值计算中并未考虑上述现象的影响,因此误差较大。对于测点1在燃气流出口外,受导流槽出口型面曲线的曲率影响,从导流槽出口流出的具有一定的速度气流从测点1流过的气流量很少,使测试结果产生较大误差。测点2、测点3由于被出口气流完全覆盖,因此测点温度能够代表气流温度。

表4 测点温度Tab.4 Temperature data at measuring points

综合上述分析结果可知:计算结果具有较高的精度,能够对注水流场的排导效果进行仿真研究。

3 结果分析

对于工况3和工况4数值计算结果分析,由于发动机基本参数相似,因此流场流动结构、速度、组分分布和导流槽内温度分布等不再进行详细介绍,仅针对与导流槽排导参数相关的数据进行分析。

3.1 试验结果分析

3.1.1 工况3试验结果分析

图9 尾焰注水流场试验结果Fig.9 Test results of flow field with water injection

图9为工况3双喷管发动机形成的尾焰注水流场。观察图9(a)红外热像仪成像,相比工况2,主流高温区域变得细长,呈纺锤体形状,类似于工况2中两相交汇点处的高温区域在工况3中同样出现,主流温度在发动机整个工作过程基本保持稳定,导流槽底部捕捉到的温度数据与工况2相近。在图9(b)中图显示工况2、工况3主流混合气体的流动状态对比,从图9(b)中可以看到工况3中水蒸汽生成量明显增加,并且径向扩散半径增大,因此对导流槽入口半径要求也需要增大以保证燃气顺利排进导流槽内。从图9(c)中可以观察到,工况3导流槽出口排导出的燃向外扩散后发生卷曲,并且相比图8(c)中出口排气速度减慢,表明燃气排导速度相比工况2有所降低,导流槽排导性能下降。

3.1.2 工况4试验结果分析

图10为工况4单喷管发动机形成的尾焰注水流场试验结果。观察图10(a)红外热像仪成像,由于与工况2发动机和喷水参数均一致,因此其在主流成像没有明显差别。在图10(a)中需重点说明的是,自上向下第4幅图中,热像仪成像捕捉到燃气主流的分叉流动,造成这种现象的原因是在发动机工作末期,燃烧室内压强降低,出口尾焰流动性能下降,而水流参数不变,气液两相冲击作用导致。这一现象说明了在考虑注水降温效果的过程中,气液两相间动量因素的影响不能忽略。从图10(b)中可以观察到,导流槽出口燃气排导相比工况2变化不明显,相比工况3,气流流速较大,燃气流排导具有明显的方向性,排导效果更佳。

3.2 测点数据分析

表5为不同工况下测点温度数据,从中分析可知,综合注水工况2~工况4 3种工况下的测点温度,相比未注水工况1,降温效果显著,温度降低到原来的1/2. 3种工况具体分析:双喷管尾焰流场(工况3)温度最低,降温效果最好;直线型导流槽(工况4)测点温度与曲线型导流槽测点(工况2)相比,温度降低,但在出口测点1、测点2,燃气流温度接近一致,产生原因在于燃气流的流动具有很强的方向性,在直线型型面燃气流紧贴壁面流动,而在曲线型面排导中,只有部分燃气流扩散到测点处,导致温度上升。因此仅针对降温效果考虑,直线型导流槽存在优势。

表5 不同工况下的测点温度Tab.5 Temperature data under operating conditions

表6为全部工况下各测点的压强数据,由于各测点压强基本接近环境压强,表明导流槽内燃气流动性能较好,不存在壅塞现象或者壅塞现象不明显。

表6 不同工况下的测点压强Tab.6 Pressure data under operating conditions

3.3 导流槽排导性能研究

燃气排导率λg是指导流槽入口总质量流率mi与导流槽出口总质量流率mo的比值,主要用于衡量燃气排导总体效果。导流槽入口处的空气引射率λa是指燃气(或燃气蒸汽混合介质)稳定排导过程中导流槽入口处空气质量流率与燃气质量流率的比值,为便于计算,设喷管出口处燃气质量流率为mn,i,则空气引射率λa可表示为

λa=(mi-mn,i)/mpi.

(1)

λa是衡量导流效果和燃气排导综合效果的重要指标,选取导流槽入口处的空气引射率、燃气排导率作为评价导流通畅性的定量标准。通过对导流槽入口和出口质量流率积分,得到:喷管出口燃气质量流率mn,i为1.5 kg/s,导流槽入口质量流率mi为10.08 kg/s,导流槽出口质量流率mo为10.08 kg/s,因此得到导流槽入口空气引射率λa=5.720,燃气排导率λg为1.000,导流槽通畅性良好。

计算注水后导流槽入口处的空气引射率、燃气排导率。通过对导流槽入口和出口质量流率积分,得到:喷管出口燃气质量流率mn,i为1.5 kg/s,注水总流量mw,i为8.25 kg/s,导流槽入口质量流率mi为20.76 kg/s,导流槽出口质量流率mo为19.84 kg/s,因此得到导流槽入口空气引射率λa=1.130,燃气排导率λg=1.046,导流槽通畅性下降。因此对于注水降温系统的设计,在满足导流槽热防护的前提下,对于注水量的指标应进行优化设计,以满足导流槽排导气体性能要求。

表7为不同工况中导流槽排导效果,试验过程中,由于在导流槽入口处存在空气引射现象,并且受试验条件的限制,不具备对导流槽入口和出口处气流总质量进行数据采集的条件。因此对于导流槽排导性能的分析以数值计算数据为依据,类似于计算图7中温度变化曲线均值,对不同计算工况,各参考数据均取80 ms后气液两相作用稳定后时间段内数据平均值,参考(1)式得出表7中数据结果。通过统计不同计算时刻从导流槽入口引射率分析,双喷管尾焰注水空气引射率最差,表明注水降温产生的大量水蒸气占据了导流槽入口空间。而对于直线型导流,入口空气引射率效果最佳。从燃气排导率分析,工况3排导性能最佳,工况2和工况4排导效果相同。因此可以得出,直线型导流槽排导性能较好,多喷管发动机注水降温对导流槽的入口直径需增大以提高空气引射效果。

4 结论

通过对未注水条件下和注水条件下不同曲线型面导流槽排导性能进行数值计算与试验研究。并利用导流槽排导底面上的温度数据对注水降温效果进行分析,得出了火箭发动机尾焰注水流场对导流槽热防护性能和排导性能的影响,结论如下:

1)采用注水方式能够降低燃气流对导流槽壁面的冲击与烧蚀效果,但与此同时,大量的水蒸气生成并随主流进入导流槽,对于导流槽的排导性能提

表7 不同工况下的导流通畅性Tab.7 Performance of gas-flow-guided channel

出了更高的要求。另外根据计算工况中降温效果,在对注水降温系统实际应用中,可以在满足热防护温度指标前提下,对喷管注水量进行优化设计,减少进入导流槽气体总量,提高其排导性能。

2)通过试验研究,得到了自由射流和注水燃气流场对导流槽的作用效果。利用高速摄影和红外热像仪以及热电偶对流场流动图像和温度数据的采集,并与数值计算结果对比分析有效地验证了数值计算精度与可靠性。

3)通过对火箭发动机单双喷管注水导流槽排导效果分析,可以得出双喷管注水降温水蒸气生成量增加,降温效果最佳,但对于导流槽的排导性能要求提高。

4)对于曲线型导流和直线型导流槽,在火箭发动机参数和注水参数相同的条件下,直线型导流槽导流效果最佳,导流槽内通畅性最好,在实际条件许可的条件下,可优先选择。

References)

[1] Ignatius J K, Sathiyavageeswaran S, Chakravarthy S R. Hot-flow simulation of aeroacoustics and suppression by water Injection during rocket liftoff[J]. AIAA Journal, 2014, 53(1): 235-245.

[2] 徐本恩. 火箭发动机射流喷水降噪特性的数值分析[D].南昌:南昌航空大学,2014. XU Ben-en. Calculation on the reduction of rocket motor jet noise by water injection[D]. Nanchang: Nanchang Hangkong University, 2014. (in Chinese)

[3] 黄伟, 贺虎成, 王铁龙, 等. 导流槽检测鉴定及仿真数值分析[J]. 建筑结构, 2007(4): 45-47. HUANG Wei,HE Hu-cheng, WANG Tie-long, et al. Appraisement and numerical simulation for gasflow-guided channel in some space launch site[J]. Building Structure, 2007(4): 45-47. (in Chinese)

[4] 于邵祯. 火箭发动机尾焰注水降温数值计算与试验研[D]. 北京: 北京理工大学, 2015. YU Shao-zhen. Simulation and experiment research on temperature reduction of rocket engine jet by water injection[D]. Beijing: Beijing Institute of Technology, 2015. (in Chinese)

[5] 刘利宏, 张志成, 周旭. 航天发射场导流槽综合性能评价指标体系研究[J]. 载人航天, 2014, 20(3): 233-237. LIU Li-hong, ZHANG Zhi-cheng, ZHOU Xu. Research on global performance design method of blast in rocket launch site [J]. Manned Spaceflight, 2014, 20(3): 233-237. (in Chinese)

[6] Vu B T, Bachchany N, Peroomianz O, et al. Multiphase modeling of water injection on flame deflector[C]∥21st AIAA Computational Fluid Dynamics Conference. San Diego, US: AIAA, 2013.

[7] Sachdev J S, Ahuja V, Hosangadi A, et al.Analysis of flame deflector spray nozzles in rocket engine test stands[C]∥46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Nashville, US: AIAA, 2010.

[8] 姜毅, 周帆, 张学文. 超声速高温冲击射流注水流场实验研究[J]. 实验流体力学, 2011, 25(4):32-36. JIANG Yi, ZHOU Fan, ZHANG Xue-wen. Experimental study on flow field of high temperature supersonic impinging jet injected by water[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(4): 32-36. (in Chinese)

[9] 姜毅, 周帆, 张学文. 固体火箭发动机尾焰注水流场实验研究[J]. 弹箭与制导学报. 2011, 31(3) 151-156. JIANG Yi, ZHOU Fan, ZHANG Xue-wen. The experimental study on flow field of solid rocket motor plume injection by water [J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2011, 31(3): 151-156. (in Chinese)

[10] 刘利宏, 周旭, 张志成. 火箭发动机射流动力学仿真研究[J]中国制造业信息化,2008,24:62-65. LIU Li-hong, ZHOU Xu, ZHANG Zhi-cheng. Numerical simulation for dynamics of rocket engine jet flow[J]. Manufacture Information Engineering of China, 2008, 24: 62-65. (in Chinese)

[11] 陈钰, 周旭, 童丽, 等. 喷水对火箭射流噪声的影响研究[J]. 环境工程, 2014, 30(增刊1):172-175. CHEN Yu, ZHOU Xu, TONG Li, et al. Estimation of rocket noise reduction by water injection[J]. Chinese Journal of Environmental Engineering, 2014, 30(S1): 172-175. (in Chinese)

[12] Hu F, Zhang W, Xiang M, et al. Experiment of water injection for a metal/water reaction fuel ramjet[J]. Journal of Propulsion and Power, 2008, 29(3): 686-691.

[13] 刘伯伟, 姜毅. 汽化效应对燃气蒸汽式弹射气液两相流的影响[J]. 固体火箭技术, 2014, 37(2):156-160. LIU Bo-wei, JIANG Yi. Influence of vaporization effect on gas-liquid two-phase flow field of ejection in combustion gas and vapor mode[J]. Journal of Solid Rocket Technology, 2014, 37(2): 156-160. (in Chinese)

Effect of Rocket Engine Jet Flow with Water Injection on Air-flow Exhaust of Gas-flow-guided Channel

WANG Shu-man, MA Yi-qing, YU Shao-zhen

(Naval Academy of Armament, Beijing 100161, China)

To study the influence of rocket engine jet flow with water injection on the gas-flow exhaust of gas-flow-guided channel, the scaled models of rocket engine and gas-flow-guided channel are designed, by which the mooring ignition and water injection are tested. The results show that the temperature of mixed gas in the gas-flow-guided channel could be decreased to half of the original temperature. The cooling effect is obvious. However, a large amount of water vapor is generated and enters into the gas-flow-guided channel after mixing with combustion gas, thus influencing the exhaust of combustible air-flow. A numerical model based on the Mixture multiphase flow model is established. The interphase heat and mass transfer equations are added into the unsteady gas-liquid two-phase flow field model . The comparison of calculated data with experimental data shows that the proposed model has higher calculation accuracy and reliability,and the interaction of gas and liquid flow fields and its influence on the patency of gas-flow-guided channel are clearly shown. For further study, the influences of the number of nozzles and the type of surface curve are analyzed.

ordnance science and technology; jet flow; water injection; two-phase flow; gas flow-guided channel; numerical simulation

2016-04-05

王书满(1978—), 男, 高级工程师。 E-mail: wsm_7811@163.com

TJ768.2+4

A

1000-1093(2017)01-0097-09

10.3969/j.issn.1000-1093.2017.01.013