微孔注塑成型过程的Moldfow模拟仿真

2017-02-17林有希

韩 云,林有希

(1.中能电气股份有限公司,福建省福州市 350301;2.福州大学,福建省福州市 350108)

微孔注塑成型过程的Moldfow模拟仿真

韩 云,林有希

(1.中能电气股份有限公司,福建省福州市 350301;2.福州大学,福建省福州市 350108)

针对微孔注塑成型对塑料制品的影响和出现的问题,从仿真分析入手对制品成型特点进行分析和解释。采用Moldflow仿真分析软件对制品——电脑上盖进行微孔发泡成型过程的仿真模拟分析。在已有研究的基础上,模拟分析各种因素对微孔发泡成型过程的影响,并解释各因素对泡沫制品产生的影响。分析论证了发泡剂、剪切应力、摩擦能等对气泡成核的作用是真实存在的,它们共同对微发泡注塑成型的过程产生作用,以达到发泡成型的目的。同时,给研发人员提供更优化的工艺参数设置方案,以缩短制品的研发周期。

丙烯腈-丁二烯-苯乙烯共聚物 微孔注塑 Moldflow软件 模拟仿真 残余应力

随着现代工业技术的快速发展,塑料制品占据了重要地位,特别是微孔泡沫材料;但微孔注塑成型是比较复杂的加工过程,微孔注塑模具的设计与制造以及注塑成型过程分析是量大而复杂的任务,单纯依靠设计人员的经验和模具工人的手艺很难保证微孔注塑制品的高精度要求。

现代计算机技术的迅猛发展给工业技术的发展提供了便利,可以很好地提高生产效率并且节约材料。其中,计算机辅助设计(CAD)和计算机辅助工程技术的出现彻底改变了微孔注塑成型过程的分析方法,显著提高了微孔注塑成型过程仿真分析的效率和塑料制品质量。针对实际生产过程中出现的各种影响因素和最终制品出现的“三明治”结构等问题(见图1),通过Moldflow软件的模拟仿真分析[1],解释了各因素的影响作用和泡孔结构产生分层的原因等,希望能对实际工业生产与制造提供指导作用。本工作以一款电脑上盖的流动模拟分析为例,研究了泡沫塑料制品出现的问题。

1 模型建立

要建立一个工程项目并进行仿真分析,首先要建立制品的CAD三维模型[2]。制品的三维几何模型是使用专业设计软件(Pro/E三维软件)绘制的,其外形为380 mm×250 mm×8 mm的长方体,平均壁厚为2 mm(见图2a)。电脑上盖三维几何模型见图2b。使用Pro/E三维软件中的相关命令将绘制好的制品模型转换成模流分析软件能导入的光固化立体造型格式文件,导入Moldflow软件中,通过软件中的前处理模块、分析模块和后处理模块对模型进行仿真模拟分析。

图1 微孔泡沫塑料制品的扫描电子显微镜照片(×100)Fig.1 SEM photos of microcellular plastic products

图2 电脑上盖实体及其三维模型Fig.2 Physical body and 3D model of computer cover

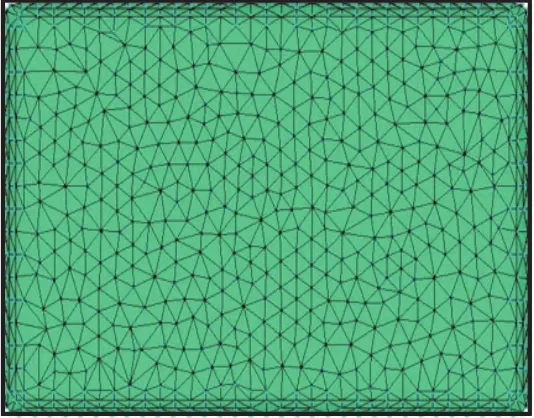

2 网格划分

精确的网格划分需要一定的工程分析经验,Moldflow软件中首先使用自适应功能进行划分网格,再根据经验进行改正,使划分完成后的网格满足要求,才能保证更准确地划分网格,实现模型分析结果的正确性。自适应划分完成的网格并不能满足要求,所以需要改正网格中的不合理部分,利用Moldflow软件中丰富的网格处理功能,对于自适应网格中不合理的部分进行自我诊断,后续手动修改处理,最后完成模型网格的划分,实现准确的仿真分析。图3为修复后的网格划分,表1为修复后的网格统计,其中,模型匹配率为97.0%,远大于软件要求的85.0%,这些都是仿真分析结论准确性和实用性的必要前提条件[3-4]。

图3 修复后的网格划分Fig.3 Meshing after restoration

3 成型工艺及材料选择

制品模型完成网格划分后,下一步要确定制品的理论浇口位置,设置成型工艺为微发泡注射成型,再根据本工作的研究目的、分析要求及准确性,设置项目进程为“填充+保压”来作为模型分析的步骤。

由于要与实验相对应,以便可相互验证,故注塑制品的原料是台湾奇美实业公司生产的牌号为Polylac PA-757的丙烯腈-丁二烯-苯乙烯共聚物(ABS)工程塑料。

表1 网格统计Tab.1 Mesh statistics

4 浇口确定

本工作选用的注塑制品——电脑上盖比较简单,只需要采用单浇口就可以满足要求。模拟制品直接使用前文分析出的理论浇口位置来进行仿真分析[5]。采用软件默认的成型工艺参数值,根据前处理结果,可知制品的几何中心点就是最佳浇口位置。从图4看出:浇口匹配性和流动阻力都小于等于1(图中红色为等于1,其余颜色小于1),本模型的浇口位置选择满足此次仿真分析的要求。

图4 最终浇口位置、浇口匹配性和流动阻力指示器Fig.4 Final gate location,gate matching and flow resistance indicator

5 微孔发泡成型过程的仿真分析

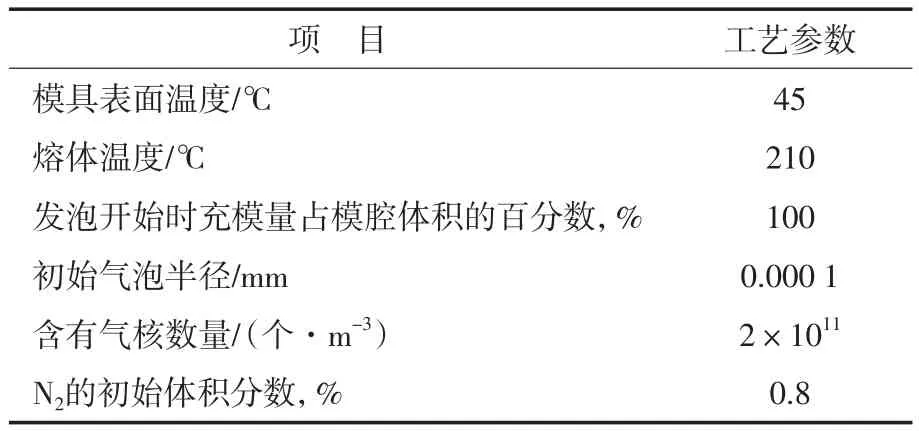

对制品模型进行前置处理,采用微发泡注射成型工艺,再根据实际问题点确定工艺参数(包括模具温度、熔体温度、注射速率、冷却时间、初始气体浓度等,见表2),进行仿真分析,整个计算过程由Moldflow软件的Moldflow Plasyic Insight(MPI)系统自动完成。然后根据实际中出现的问题,进行查看相关分析内容,并能查看分析结果的实时数据图解,软件项目中包含各种影响注塑成型的因素。本工作只对相关的部分作介绍[6]。

表2 工艺参数设置Tab.2 Process parameter settings

为使模拟仿真的结果更准确,在注塑制品模型的右对角线上选取五个不同实体节点提取分析结果,从浇口到最远端分别为T2726号实体、T2458号实体、T2728号实体、T2186号实体和T164号实体(见图5)。其中,T2726号实体节点在浇口位置,在整个注塑过程中处于高温熔体中的时间最久,主要受热力学因素影响;T164号实体在制品的顶端位置,主要受动态因素影响,中间的实体节点为对照点,据此找到影响气泡成核的各种因素的作用机理。

5.1 填充时间

图5 实体节点的选取Fig 5 Selection of entity node

图6 充模时间Fig.6 Filling time

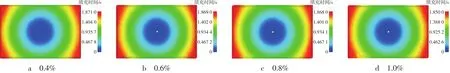

分析超临界流体对ABS熔体的稀释和增塑作用,在其他工艺参数不变的情况下,设置N2初始体积分数分别为0.4%,0.6%,0.8%,1.0%,然后查看制品的填充时间。

通过命令设置查看填充时间的等值线图或动态结果图,它能反映出熔体从开始填充到完成的全过程,可查看熔体填充到制品任意一处的时间。熔体填充质量的好坏主要从两个分析结果图中进行判断,一个是制品模腔中各位置是否具有相同的填充时间,另一个是在ABS熔体填充过程中的流动是否平衡。从图6a看出:熔体充模完成后,在4个顶点的最大时间差只有0.016 0 s,从图6b看出:分布均匀的同心圆,反映出熔体填充流动平衡。因此,本次模拟分析的填充效果很好。

从图7看出:当超临界流体N2的体积分数从0.4%增至1.0%时,制品的充模时间也由1.871 0 s降至1.850 0 s。熔体充模时间的降低间接证明了在超临界流体含量不断增加时,由于超临界流体N2的加入使ABS熔体的黏度降低,熔体的流动性提高,ABS熔体的充模速度更快。所以,在发泡成型过程中,ABS熔体中加入的超临界流体N2起到良好的增塑作用,降低熔体黏度,提高熔体流动性,进一步改善ABS的注塑特性,提高微孔注塑成型的可能性。

图7 N2体积分数不同时填充时间模拟的结果Fig.7 Simulation results of filling time in different volume fraction of N2

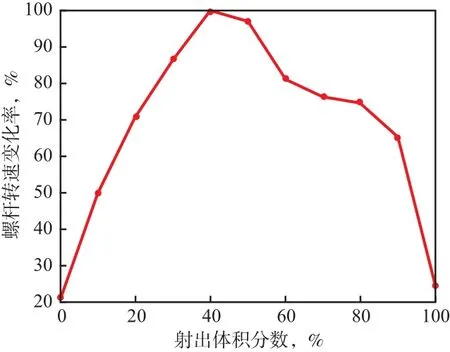

5.2 螺杆速率分析

为了保证熔体均匀的流动速率,选取分析结果推荐的注射速率为实际注射速率。在实际工作中以此注射速率进行指导,同时作为车间生产工艺参数修改的有效依据,有效地改善制品的充模稳定性,提升制品整体质量。该螺杆推荐速率方便工人调试制品参数,很好地提高制品试模效率,增加制品的生产效率,并可以使制品达到理想中的质量状态。从图8看出:螺杆速率先增大后减小,中间有一个缓慢区域是保压阶段。

5.3 熔体取向和残余应力分析

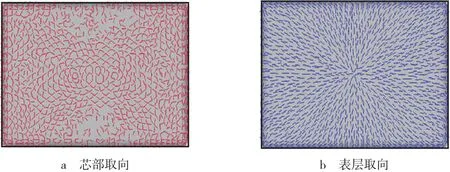

充模完成后,制品芯部的ABS熔体取向和充模流道方向成一定夹角(见图9a),而表层的熔体取向平行于流道方向(见图9b)。微孔注塑制品的泡孔结构和力学性能主要受熔体取向的影响,在实际生产中就会出现制品泡孔的取向问题。

图8 推荐的螺杆速率Fig.8 Recommended screw speed

图9 芯部和表层的熔体取向Fig.9 Melt orientation of core and surface

从图10可看出:残余应力在熔体芯部最小,由内而外残余应力逐渐增大,在制品表层处出现波动;在N2体积分数相同的条件下,5个实体点在远离中心方向上的残余应力依次增大;当N2体积分数增大时,同一实体点的残余应力相应减小,特别是在浇口附近的残余应力降幅最大,残余应力从表面到芯部逐渐减小并趋于平稳。间接证明了超临界流体N2的增塑作用,提高了熔体流动性能,同时减小了出现应力集中可能,能更好地实行微孔注塑成型。

结合气泡的形态进行分析,从图10还可看出:由于流道和芯部取向成一定夹角,熔体受到较小剪切力,充模后的残余应力也很小,所以芯部出现较大的气泡,且呈圆球形;泡孔无取向现象;而流道与表层取向平行,熔体受到较大的剪切力,充模后残余较大的应力,此时气泡在残余应力和剪切应力的作用下出现取向行为。5.4 泡孔半径分析

图10 N2体积分数不同时制品模型上具有代表性的五个点的熔体残余应力Fig.10 Residual stress of five typical points on product model in different volume fraction of N2

图11 泡孔半径与标准厚度和N2含量的关系Fig.11 Bubble radius as a function of standard thickness and N2content

众多因素影响微孔发泡成型过程中泡孔半径,本工作仅就制品标准厚度、N2含量和注射速率等进行分析。从图11a看出:泡孔半径随标准厚度变大而减小,且离浇口越远的位置泡孔半径变小越快。由文献[6]可知,由于内摩擦力对表层的熔体影响较大,同时气泡成核受摩擦能影响也大,气泡较均匀,密度大,在同等气体含量时相应的泡孔半径较小,远离浇口位置受到的热力学影响越小,这时摩擦能的贡献作用越明显,但在熔体表面也会因为内摩擦力过大而引起泡孔取向明显;芯部的熔体不受内摩擦力影响,摩擦能基本为零,此时气泡只受热力学影响,气泡核在热力学作用下成长定型,则芯部泡孔较大,呈球状。从图11b看出:泡孔半径随着ABS熔体中超临界流体N2(发泡剂)含量的增加而增大,且这种增大趋势离浇口越远越明显。在芯部,泡孔半径达到一定值后已不再随N2含量的增加而改变,这时熔体中N2含量对气泡成核的作用已达极限;但远离浇口位置的部位受N2含量的影响较大。这说明在其他条件一定时,热力学的成核理论对这种现象的解释已不能满足实际情况,这时摩擦能在其中起到关键作用。

从图12看出:注射速率越大,泡孔半径越大,而在熔体芯部则没有这种变化趋势。这是由于在熔体芯部附近,熔体不受内摩擦力影响,即没有摩擦能作用在熔体上,气泡在热力学作用下成核、长大。注射速率对边缘位置的泡孔半径影响相对较大,这是由于熔体内摩擦力做功产生的摩擦能对气泡成核的影响,所以在边缘位置影响更加明显。

图12 泡孔半径与注射速率的关系Fig.12 Bubble radius as a function of injection rate

由以上分析可知,摩擦能对气泡成核具有积极的作用,在其成核能量不足时,为其提供一定的热能量,有效地促进了气泡成核的产生,气泡成核中摩擦能是真实存在的。

6 结论

a)利用Moldflow对微孔注塑成型的填充、流动和冷却等进行仿真分析,得到微孔注塑成型过程中各因素对最终泡沫制品的影响,也可以更快、更便捷地为生产找出缺陷产生的原因,最终为生产优质的微孔塑料制品提供专业的指导。

b)注射速率等因素引起的摩擦能对气泡的成核行为起着强化作用,促进气泡成核,进而长大,同时促使泡孔分散的更加均匀。有利于制品的注塑成型。

c)制品的气泡形状在剪切应力的方向具有取向现象,且部分气泡发生破裂,这将影响制品质量,因此,注射速率要控制在可控范围内。

[1] 刘琼. 塑料注射Moldflow实用教程[M]. 北京:机械工业出版社,2008:118-135.

[2] 王卫兵. Moldflow中文版注塑流动分析案例导航视频教程[M]. 北京:清华大学出版社,2008: 36-98.

[3] 高军,李熹平,高田玉,等. 注塑成型工艺分析及模具设计指导[M]. 北京:化学工业出版社,2009: 50-108.

[4] 刘朝福,刘建伟,何玉林. 基于正交试验的PP车门内饰板注塑工艺参数优化[J]. 合成树脂及塑料,2015,32(1):50-53.

[5] Shih-Jung L,Jer-Haur C. Application of the taguchi method to optimize the surface quality of gas assist injection molded composites[J]. Journal of Reinforced Plastics and Composites,2000,19(17):1352-1363.

[6] 韩云. 聚合物微孔发泡成型过程的内摩擦行为研究[D]. 福州:福州大学,2013.

Moldfow simulation for microcellular injection molding process

Han Yun, Lin Youxi

(1. CEE Installations Co.,Ltd.,Fuzhou 350301,China;2. Fuzhou University,Fuzhou 350108,China)

The characteristics of products of microcellular injection molding were analyzed by simulation in terms of effects and emerging issues of the process on the products. Moldflow software was used to simulate the manufacturing process of the product, the computer cover. The factors contributing to the process were simulated and analyzed based on previous studies along with those on the foam product. Analysis show that the impact of the blowing agent, shear stress and friction on the bubble nucleation exist, which play important roles in injection molding process. The optimization for the process parameters is offered to shorten the research and development period.

acrylonitrile-butadiene-styrene copolymer; microcellular injection molding; Moldflow;simulation; residual stress

TQ 328

B

1002-1396(2017)01-0060-06

2016-07-30;

2016-10-29。

韩云,男,1989年生,硕士,2013年毕业于福州大学机械制造及其自动化专业,现在从事高低压电器研发工作。E-mail:hanyun8925@126.com;联系电话:15750843575。

福建省科技计划重点项目(2012H0024)。