面向未来的表面精饰新技术──超临界流体技术

2017-02-16方景礼

方景礼

(南京大学,江苏 南京 210023)

【综述】

面向未来的表面精饰新技术──超临界流体技术

方景礼

(南京大学,江苏 南京 210023)

评述了超临界流体技术的原理、特点以及在表面精饰领域的应用和进展,重点介绍了超临界CO2清洗硅晶圆,超临界萃取提纯电镀和化工中间体,超临界流体制备纳米微粒,超临界流体电沉积和化学沉积,超临界水氧化技术在处理各种难降解有机废水、工业污泥、废旧印刷电路板等方面的应用,以及超临界流体处理设备上的进展。事实说明,超临界流体技术在表面精饰行业有广阔的应用前景,是古老的表面精饰行业向技术更先进,工艺更环保,镀层质量更优异方向迈进的新途径。

超临界流体;表面精饰;清洗;电沉积;化学镀;复合镀;氧化;废水处理

Author’s address:Nanjing University, Nanjing 210023, China

1 超临界流体的形成与性质[1-5]

1.1 超临界态与超临界流体

纯物质在密闭容器中随温度与压力的变化会呈现出液体、气体、固体等状态。当温度和压力达到特定的临界点以上时,液体与气体的界面会消失,液、气合并为均匀的流体,这就被称为“超临界流体”(Supercritical fluid,简称SCF)。临界点时的温度称为临界温度,此时的压力称为临界压力(见图1)。表 1是各种常用流体的临界点数据。在临界点附近,流体的物理化学性质,如密度、黏度、溶解度、热容量、扩散系数、介电常数等会发生急剧的变化(见表2和表3)。

图1 超临界状态与超临界流体[6]Figure 1 Supercritical state and supercritical fluid[6]

表1 常用超临界流体的临界点数据[7]Table 1 Critical points of commonly used supercritical fluids[7]

表2 气体、液体和超临界流体的性质比较[8]Table 2 Comparison of the properties of gas, liquid and supercritical fluid[8]

表3 高密度CO2超临界流体与一般清洁溶剂的特性比较[7]Table 3 Comparisons of the properties of supercritical CO2and ordinary solvents[7]

1.2 超临界流体的特性

超临界流体同时具备气、液两态的双重性质(二像性)。

像液体:密度、溶解能力和传热系数接近于液体,比气体大数百倍,由于物质的溶解度与溶剂的密度成正比,介电常数随压力而急剧变化,因此它是极好的溶剂,可溶解许多固体,包括难溶的树脂、油污、农药、咖啡因、氮化硅、晶圆和线路板蚀刻后的残渣等。

像气体:黏度、表面张力和扩散系数接近于气体,扩散速率比液体快约两个数量级,传递速率远高于液体,可与大多数气体混合,有高的可压缩性,改变温度和压力可改变它的密度和溶解力,具有极强的流动性、渗透力、钻孔力和扩张力。

另外,压力与温度的变化均可导致超临界流体发生相变和密度的变化。

超临界流体可循环使用,从而节省资源与成本。其种类很多(见表1),最常用的是二氧化碳和水。

由表1的数据可见,在众多的超临界流体中,二氧化碳具有最低的临界温度和临界压力,它节能环保,原料易得,价格低廉,溶解力强,无毒且阻燃,易于回收利用,产物易纯化,适于大规模生产和应用,所以成为目前国内外应用最广的超临界流体。

由表2和表3的数据可见,超临界流体的密度接近于液体,因而溶剂化能力很强,而黏度却接近于气体,其扩散能力比液体大100倍,氢键数由1.93降至0.7以下,因此具有很强的溶解能力,流动性和传递性极佳,是一种优良的无污染的绿色溶剂,故可取代有毒、易挥发的有机溶剂,消除了有机溶剂对环境的污染。

2 超临界流体在表面精饰领域的应用

2.1 超临界CO2(SCCO2)在微电子和印制板清洗中的应用[9-11]

在恒温下,超临界流体中物质的溶解度随压力升高而增大。令温度和压力适当变化,可使溶解度在100 ~ 1 000倍的范围内变化。超临界流体的这一特性,一方面使目标物(如要清除的污染物)最大限度地溶解于超临界流体中,提高操作效率;另一方面,通过适当的减压和(或)降温,就会很容易地使目标物从超临界流体中分离。此外,超临界流体具有接近于气体的流动性和传递特性,使目标物在超临界流体中的分配迁移进行得很快,从而加速过程的进行,提高了生产效率。图2显示了超临界CO2清洗硅晶圆的效果。左上SEM照片为硅晶圆工作中产生的SiN微尘;左下为SCCO2配合助剂清洗后的表面;中上为晶圆经蚀刻后呈现的残渣;中下为SCCO2清洗后的面貌;右上为化学机械抛光后只经SCCO2清洗的导孔;右下为加入特定配合溶剂清洗后的导孔。

图2 SCCO2清洗硅晶圆的效果Figure 2 Effectiveness of SCCO2cleaning silicon wafer

超临界CO2清洗技术的优点:

(1) 超临界 CO2的表面张力和黏度极低,扩散性却很高,易渗入深孔和细缝处,清洗效果极好,是国际上最先进又环保的清洗新技术。

(2) CO2不可燃、无毒,化学稳定性好,易分离,不会产生副反应。

(3) CO2来源于化工副产物,廉价易得,易回收利用,能减少温室气体排放。

(4) 超临界CO2处理后的产物不需干燥,无溶剂残留,简化了溶剂的分离和后处理工序,不产生溶剂废液和废水。

(5) 超临界 CO2对多种污染物的去除效率高,溶剂和能量消耗低,可取代各种有毒的有机溶剂,绿色环保。

(6) 超临界CO2的溶解能力可通过流体的压力来调节。超临界CO2清洗技术的缺点:

(1) 需要高压系统,设备投资费用较高。

(2) 适于大批量和高端产品的清洗,低端产品的清洗费用相对较高。

2.2 超临界萃取技术在电镀中间体纯化中的应用

在超临界状态下,溶质的溶解能力会随温度和压力而变化,使得产物和反应物可以依次分别从混合物中移去,从而方便完成产物、反应物、副产物、催化剂等物质之间的分离。超临界流体可从混合物中有选择地溶解其中的某些有效组分,然后通过减压、升温或吸附使其析出。这种化工分离手段称为超临界流体萃取。近年来该法已在药用植物有效成分的提取,药物中活性成分、各种添加剂和化妆品的精制和纯化上获得广泛的应用。超临界化学反应能够增大化学反应速率,改善传质,降低反应温度,提高反应物的转化率和产物的选择性,而且反应产物的分离非常容易。

表面精饰用添加剂和配位剂是一大类化学品,有许多需要化学合成,合成产物大多为混合物,需要进一步分离提纯。提高添加剂的纯度,除去其中各种有害杂质,才能复配成高质量且稳定的电镀添加剂[12-13]。

我国有很多电镀添加剂中间体的制造厂。由于合成产物的分离提纯比较困难,很多工厂往往未分离提纯就对外销售,虽然售价比较便宜,但只能配成质量差或不稳定的低档产品。目前我国常用的分离提纯方法是用水提取再用醇沉淀,或用醇提取再用水沉淀,需用到大量的有机溶剂,工艺繁杂,耗费时间,还会残留有机溶剂。超临界CO2的临界温度只有31.06 °C,接近室温,临界压力仅为7.39 MPa,可在温和的条件下使高沸点、低挥发性的电镀中间体远在其沸点之下萃取出来,以便分离提纯。非极性的超临界 CO2对亲脂性的非极性有机中间体具有较高的溶解能力,可利用萃取时的温度和压力的变化来分离和纯化有机中间体,使有机中间体的纯度大大提高。这是我国电镀中间体行业向高端发展的关键。

2.3 用超临界流体制备的纳米微粒来电镀高耐蚀性的金属镀层[14]

金属腐蚀反应的必要条件是必须在水介质中才能发生电化学腐蚀,若能阻断水进入金属表面,腐蚀就难以发生。最近国外提出了“超疏水表面抑制腐蚀的新理论”,它为开发长效智能防腐提供了新的思路和途径。

荷叶的超疏水表面使人们认识到,要获得超疏水表面,一是要使金属表面的粗糙度达到微米−纳米级,因水珠的大小已超过微−纳米级,而无法进入金属表面的凹陷处,故电化学腐蚀无法进行;二是要在微−纳米表面形成一层疏水的表面配合物膜,防止水与微–纳米表面接触。有了这两道防线,腐蚀就更难发生了。

要使金属镀层变成具有微–纳米微结构的最简易方法就是把纳米级微粒(如纳米级的 TiO2、Al2O3、ZrO2等)放入正常的镀液中,利用复合镀的方法使纳米微粒镶嵌在镀层中,它不仅改变了镀层的粗糙度,使其具有微–纳米结构,而且可使镀层更加致密,孔隙率更低,这样不仅提高了镀层的的耐蚀性,而且提高了镀层的硬度和耐磨性。

Ishizaki等[15]从纳米氧化铈微粒的转化膜溶液中获得了镁合金的纳米转化膜,并用氟硅烷形成疏水膜,获得了超疏水结构,水的接触角达到153.2°。在5% NaCl溶液中浸泡24 h后,经超疏水处理的镁合金在低频区阻抗模量比未处理的镁合金高出5个数量级,极化曲线测得的腐蚀电流也比未处理的镁合金小很多。

郭燕清等[8]把纳米Al2O3粉加入焦磷酸盐体系电镀Cu–Sn合金镀液,当纳米Al2O3的含量达8 g/L,镀液pH = 9时,Cu–Sn合金镀层的微观结构发生明显变化,镀层中Al质量分数含量达10.72%,纳米Al2O3的分布更加均匀。随着纳米Al2O3浓度的增大,Cu–Sn合金镀层的腐蚀电位正移了0.330 3 V,腐蚀电流比未添加时降低了3个数量级,镀层的显微硬度、耐蚀性、耐磨性以及与基体的结合强度都有明显提高。

制备纳米镀层的纳米粉末材料过去大都是用喷雾干燥、超细研磨、过饱和溶液结晶等方法,但这些方法所制微粒的直径、均匀程度、流动性等方面均难以达到许多产业技术所要求的标准。所以,如何制备结晶纯度高、粒度均匀、流动性好的纳米颗粒是当前的研究热点。

超临界流体法是国际上最新、最先进的制造纳米微粒的方法。超临界流体拥有一般溶剂所不具备的很多重要特性,如密度、溶剂化能力、黏度、介电常数、扩散系数等随温度和压力的变化而迅速变化,即在不改变化学组成的情况下,其性质可由压力来连续调节。当从超临界状态迅速膨胀到低压、低温的气体状态时,溶质的溶解度急剧下降,这种转变使溶质迅速成核并生长为微粒而沉积。所生成微粒的大小分布可通过压力、温度、喷嘴口径以及流体喷出速度等参数来调节,很易制得1 ~ 1 000 nm的超微粉体。此过程在准均匀介质中进行,能够较好地控制沉析过程,是一种很有前途的新技术[10]。

2.4 超临界流体沉积法制备钠米化学镀层和纳米复合镀层

超临界流体沉积(Supercritical fluid deposition,简称SCFD)技术是近年国外发展的一种制备高质量金属镀层和金属纳米粒子的新技术。该技术以超临界流体为介质,还原金属有机化合物后而得到金属镀层、纳米金属复合镀层和纳米金属催化剂。超临界流体由于没有气液界面,因此没有表面张力,介质在其中的扩散速度相当于气体的扩散速度,故可以在半导体硅片、金属、高分子材料、多孔材料及许多无机材料的表面获得高分散能力、高覆盖能力、高纯度、低电阻、与基体结合力强、粒径均匀且可控的镀层、颗粒、薄膜、棒或线,在微电子、催化和表面精饰领域有广阔的应用前景。

Watkins等[16]在超临界 CO2环境中用氢气还原有机金属化合物,分别在未修饰的氧化硅晶片上以及有TaN、Kapton涂层的硅晶片上沉积了Cu、Ni、Pt、Au、Pd、Ru等金属镀层,这些金属镀层不仅能在平坦的基体表面上沉积金属,而且可在有精细图案的基底表面沉积均匀、保形覆盖的金属镀层。

在微电子的超大规模集成电路(ULSI)领域,铜已取代铝作为较好的内联金属,这是因为铜的低电阻和优良的电迁移阻抗。然而要用腐蚀的方法制造精细的图案是很困难的,因为至今尚无合适的精密干蚀工艺,因此目前都采用溅射镀种子层后再电镀铜层到沟槽和小孔的大马士革法(Damascene process)。当小孔的尺寸小于45 nm时,用溅射的方法已很难在高孔径比的小孔上得到连续且保形的铜种子层,而超临界流体沉积法的高扩散性、低黏度和零表面张力的特性正好可克服溅射方法的缺点,获得高保形、高填充力的铜种子层[17]。

赵斌等[18]用Ru做基体,0.75 mol/L氢气作为还原剂,0.002 mol/L双(2,2,6,6−四甲基−3,5−己二酮)合铜做铜盐,在超临界CO2中沉积铜种子层,所得铜层表面平滑,厚度为20 nm,RMS粗糙度为6.1 nm,适于用作ULSI的内联种子层。图3是SCF法在硅基体上沉积纳米铜层的照片。

图3 SCF法在硅基体上沉积纳米铜层Figure 3 SCF nanometer copper layer deposited on a silicon substrate

王燕磊等[19]以超临界CO2为溶剂,六氟乙酰丙酮钯[Pd(II)(hfac)2]作为钯盐,在温度100 °C、压力12 ~ 18 MPa的条件下,以氢气催化还原,在单晶硅片上获得了金属钯镀层。该镀层均匀且连续,厚度为0.3 ~ 1.5 µm,具有金属钯单质晶体结构,其晶粒尺寸随压力而变,压力为12、15和18 MPa时的晶粒尺寸分别为30 ~ 60 nm、90 ~ 120 nm和150 ~ 180 nm,表明温度一定时,压力越大,晶粒尺寸越大。当以金柱腔基底进行沉积时,在柱腔内外表面获得了均匀钯层。此法已突破了传统制备方法只能在平面上沉积的限制,是一种低碳环保的镀膜方法。Pd金属应用面广,特别在微电子领域可以作为连接材料,应用此法可更容易在复杂表面或柱腔中沉积钯镀层。图4是SCF法在硅基体上沉积纳米钯层的SEM和EDX照片。

Sun等[20]分别用无机盐PdCl2、RuCl3·3H2O做金属源,以超临界CO2为溶剂,甲醇为还原剂和共溶剂,用超临界沉积法在碳纳米管外壁上得到了分散均匀、结晶度高、粒径均匀的钯、钌纳米颗粒,它比水热法制备的Pd、Ru纳米颗粒更加均匀,且不易团聚。

Watanabe等[21]研究了在沉积温度120 ~ 189 °C,沉积时间30 ~ 90 min的条件下,用氢气同时还原两种金属配合物Pt(hfac)2和Ru(Cp)2(其中Cp表示环戊二烯基),分别在科琴炭黑(Ketjen black,KB)和多壁碳纳米管上沉积了Pt–Ru合金纳米颗粒,其颗粒尺寸在2 nm左右,大部分合金颗粒的粒度小于5 nm,平均粒度为3 nm。试验确定Pt颗粒对Ru(Cp)2的热解具有催化作用,同时Ru颗粒对Pt(hfac)2的热解也有催化作用,即Pt和Ru具有协同催化作用。

图4 SCF法在硅基体上沉积纳米钯层Figure 4 Pd film deposited on a featured silicon testing wafer

2.5 超临界流体沉积技术在电镀中的应用[5]

电镀技术是利用阴极电流还原金属配离子而成金属原子,并在基体表面形成镀层。由于金属基体结构的复杂性,在不同部位的电流密度相差很大,电流密度大的地方(如边缘、尖端部位)沉积镀层的厚度就大,电流密度小的地方(如平板的中央或深孔内)沉积镀层的厚度就小,很难获得厚度均匀覆盖的镀层,这就是常规电镀的分散能力和覆盖能力都较差的原因,而且随着电镀时间的延长,镀层的晶粒直径会变大,甚至出现裂纹,通常只能通过特种添加剂以及其他外部手段(如调整电流、温度、搅拌、喷射和象形阳极来改善[12-13]。物理气相沉积(PVD)很难在空间中获得均匀覆盖的镀层;化学气相沉积(CVD)在理论上可达到均匀沉积的效果,但由于金属盐挥发性的限制,气相浓度很低,且质量传输速度较慢,同样也得不到理想的沉积镀层。

超临界流体具有黏度低,密度可控,扩散系数大,表面张力为零,流动性及渗透性好,传递速度快等优点,因此超临界流体电沉积的分散能力和覆盖能力更好,可以获得比普通电镀层晶粒更细密,表面更平整,显微硬度更高,耐磨性和耐蚀性更好的镀层。超临界CO2的工作温度为31 °C,压力为7.3 MPa,且无毒、无害、惰性、便宜、易回收利用,是一种环保型超临界流体。

Tso-Fu Mark Chang等[22]对超临界电镀超薄(<100 nm)镍层进行了研究,发现在超临界CO2乳化液中进行电镀时,当电流密度为1 A/dm2,30 s即可获得完全覆盖,厚度分布均匀且无缺陷的镍镀层,其晶粒尺寸在100 nm以下,而在相同条件下普通电镀只能得到不均匀的镍层,且有很多缺陷。

Hikayu Kinashi等[23]用超临界CO2乳化液进行电镀铜试验,所得铜层的晶粒尺寸只有0.1 µm,铜层的强度达6 300 MPa,而传统电镀所得铜层的晶粒尺寸达1.0 µm,强度则小得多。

2.6 超临界流体沉积技术在复合电铸中的应用

电铸技术在微机系统、精密模具、航空航天等领域有重要的应用。电铸层的性能对成型零件的内在质量有很大的影响。如前所述,纳米复合电镀层或电铸层比普通电镀层具有更好的耐蚀性、耐磨性及抗高温氧化性能。然而纳米颗粒表面活性很高,在电沉积过程中极易团聚而影响纳米复合镀层的性能。

超临界流体具有液体般的密度,具有很强的溶解特性,其黏度与气体接近,分散特性介于气体和液体之间,具有极好的扩散性能[24]。因此在超临界流体条件下进行复合电铸,可有效处理纳米颗粒在电铸液中的团聚现象,促进纳米复合颗粒在电铸层中均匀分布,增强电铸层的弥散强化效应,提高电铸层的显微硬度和耐磨性。

刘丽琴等[25]以超临界CO2为载体,以纳米Al2O3为添加物进行电铸镍的研究,所用电铸液的组成和条件为:NiSO4·6H2O 300 g/L,NiCl2·6H2O 60 g/L,H3BO340 g/L,三甲基壬醇聚氧乙烯醚1.2 g/L,Al2O3(直径30 nm) 60 g/L,pH 4.2 ~ 5.5,温度40 °C, 压力14 MPa,磁力搅拌速率314 r/min,阴极电流密度4 A/dm2,电铸时间1 h。所得复合电铸层的显微硬度达1 230 HV,比普通复合电铸层的显微硬度(350.7 HV)高出数倍,复合电铸层中Al2O3的含量达9.88%,与普通复合电铸层相比有较大幅度的提高。超临界复合电镀层中 Al2O3的分布非常均匀,颗粒尺寸小,团聚现象不明显,而传统条件下制得的复合电铸层中Al2O3的分散性差,有不同程度的团聚。这主要是因为超临界流体有较低的黏度,有效地降低了纳米粒子的表面能,起到润湿剂的作用,避免了颗粒间的相互碰撞,抑制了纳米颗粒的团聚,提高了分散效果。

3 超临界流体技术在电镀废水处理中的应用

超临界流体技术在电镀废水处理中的应用,主要是利用超临界水作为反应介质,以氧气、臭氧、H2O2等作氧化剂,在超临界状态下进行氧化反应、脱水反应和裂解反应,使废水、固废和污泥中的有机物分解成CO2、H2O、N2及无机盐。水的临界温度为374.3 °C,临界压力为22.05 MPa。水在通常情况下是不可压缩的,但超临界水为可压缩流体,其密度接近于液体,黏度与气体接近,扩散系数大约是液体的100倍,因此超临界水既具有液体的溶解性,又具有气体的传递性,介电常数很小,很像一种非极性溶剂。超临界水的氧化速率随着温度和压力的升高而加快,可在几分钟内将99%以上的有机物除去。若有机物在超临界水中的质量分数超过2%,即可实现自热而不需外界供应热量,因此它是一种新颖、高效、快速、环保的去除难降解有机物的高级氧化技术,可以除去多种有机污染物,具有广阔的应用前景。

3.1 超临界水处理含S废水

电镀添加剂大多数是含硫的有机物,向波涛等[26]研究了超临界水氧化法处理含硫废水,当 S2−为58 mg/L,温度为450 °C,压力为26 MPa,O/S之比为3.47,反应时间为17 s时,S2−可完全被氧化为。提高反应时间、压力和O/S比均可显著提高硫的去除率。

3.2 超临界水处理含N废水

电镀液中常用到含氮有机物,如尿素、硫脲、三乙醇胺、多乙烯多胺、环氧与胺的缩合物等,这些含N有机物用常规氧化剂难以除去,用超临界水则易于除去。王涛等[27]用尿素水溶液作为模拟含氮废水,在连续流动的超临界水氧化装置中进行试验,在400 ~ 500 °C,压力24 ~ 30 MPa的条件下,反应时间超过2 min时,可将95%以上的含氮有机物除去,升高反应温度、增大反应压力和延长反应时间都可以明显增大有机物的去除率。

3.3 超临界水氧化技术处理其他有机废水

Steven R.Rice和Richard R.Steeper[28]研究了超临界水氧化技术对氰化物、甲醇、硝基苯、尿素、二噁英、多氯联苯等的处理效果,发现大部分化合物在550 °C以上,停留时间20 s的条件下,总有杌碳(TOC)的去除率可达99.95%。Ivette Vera Pérez等[29]用超临界水处理酚和二硝基苯酚,当压力为25 MPa,温度为500 °C左右,处理时间为40 s时,TOC的去除率达99.77%。Aki等[30]采用Pt/γ-Al2O3为催化剂,研究了催化超临界水氧化吡啶,在24.2 MPa,吡啶浓度为0.185mol/L,氧浓度为0.1 mol/L的条件下,温度400 °C时吡啶的去除率达95%,气相产物为CO2和N2O,证明催化剂的加入能加快氧化反应的速率,提高吡啶的去除率,使反应条件变得温和。关于新型高效催化剂,目前已研究了贵金属及其氧化物,过渡金属氧化物及其金属无机盐,杂多酸及羰基催化剂等,但它们各有优缺点,尚未找到价廉物美的最佳催化剂,值得进一步深入研究[31]。

3.4 超临界水氧化技术处理工业污泥

各种废水处理后都会产生污泥,而污泥处理的难度比污水处理还大,成了水处理技术的重点和难题。污泥的处理方法通常有填埋法、焚烧法、热解法等。填埋法无法杀死污泥中的细菌,会污染地下水,也会造成有害微生物引起的传染病,而且填埋场占用土地严重,也越来越难找到合适的用地;焚烧法会产生大量有害气体和粉尘,还会产生二噁英等危害大的污染物;热解法会产生油等二次污染物。用超临界水氧化法处理污泥就可避免上述问题,可大大减少排水,无焚烧废气和残灰,流程短,无二次污染,装置简单。在温度370 ~ 650 °C,压力22 ~ 26 MPa的条件下,污泥处理率达99.8%以上,最终产物为CO2、N2和水,不会产生NOx、SO2,因此无二次污染,不会对环境产生危害,是一种环保的处理方法。

1996年Hydro-Processing公司利用超临界水氧化技术处理市政污泥和工业污泥,在90 L/h的管式反应器试验系统中取得了良好的效果。A.Shanableh[32]对超临界水氧化技术处理生物污泥进行了研究,结果99%以上的COD在5 min内被氧化成无色无味的CO2、H2O和无机盐。Motonobu Goto等[33]采用超临界水氧化技术,以H2O2为氧化剂对污水处理厂的污泥进行处理,可得到无色无味的液体,随温度和氧化剂用量的增加,出水TOC显著降低。表4列出了超临界水氧化法(SCWO)与常用的焚烧法及湿式空气氧化法(WAO)的比较。可见无论是停留时间和去除率,还是适用性、后续处理等方面,超临界水氧化法都优于传统的WAO和焚烧法。

表4 超临界水氧化法与湿式空气氧化法和焚烧法的比较[34]Table 4 Comparison between supercritical water oxidation, wet air oxidation and incineration methods[34]

目前国内外已对许多化合物进行了超临界水氧化处理研究,包括醇类、醋酸、酚类、吡啶、多氯联苯、二噁英、卤代芳香族化合物、卤代脂肪族化合物、硝基苯、尿素、滴滴涕、化学武器、推进剂等[35]。结果表明,经过处理后这些有机物几乎完全被氧化为CO2、H2O、N2等。对于用常规方法难以处理的有毒有害废水废物,超临界水氧化处理更显其独到之处。

3.5 超临界水氧化技术处理废弃印刷电路板

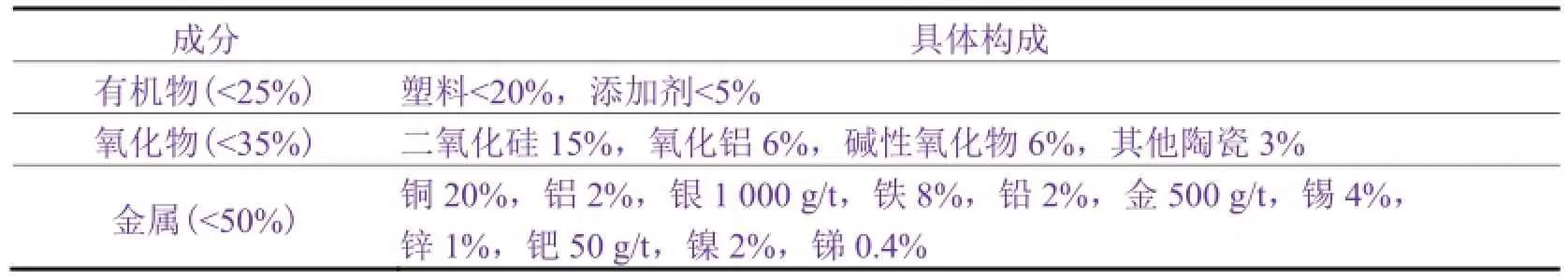

印刷电路板(PCB)的制造是表面精饰技术的重要应用领域,是电子电器产品最重要的部件。PCB主要是由金属层(铜箔为主)、强化层(玻璃纤维)和粘结层(树脂)构成的层状结构,层与层之间是通过粘结层粘结在一起的,表5 列出了PCB中主要成分的组成比例。

表5 PCB中主要成分的组成比例[36]Table 5 Compositions of main parts of PCB[36]

由表5可知,PCB中含有约50%的金属,其中铜含量高达20%,比铜矿中铜的含量高得多,回收的价值也大得多。目前PCB的回收技术主要有焚烧法、热解法、机械物理法、化学处理法和超临界流体法。焚烧法是将线路板破碎后投入焚化炉中焚烧,使可燃物分解,最后得到金属富集体和难溶物质,将其粉碎后送到金属冶炼厂进行回收。该法的优点是工艺简单,耗时短,能实现线路板的减容,缺点是能耗高,有机物得不到回收,燃气对环境有污染,易产生溴化氢、二噁英等剧毒物质。热解法是将破碎的线路板放入反应器中,在惰性气体保护下加热到一定温度,使其热解,有机物变成分子量较低的碳氢化合物,以气体形式从反应器中排出,经冷凝、净化、提纯后得到燃料油或化工原料,剩余的固体残渣即为金属富集体、陶瓷和玻璃纤维的混合物,经破碎和分选后可分离回收金属和非金属材料。该法的优点是有机物和金属均可回收利用,回收率较高,二次污染少,缺点是处理温度高,时间长,能耗大,过程比较复杂。化学法可分为酸洗法和电解法。酸洗法是用硝酸、硫酸或王水使破碎线路板中的金属溶解,经分离后将其还原或电解成单金属回收,余下的高浓度铜离子溶液可回收硫酸铜或电解铜[31]。该法的优点是聚合物和各种金属均可获得良好的分离和回收,利用率高,能耗低,成本也低,缺点是处理过程会产生大量的废水和废气,易污染环境。机械物理法是对经过预处理的光板进行破碎或粉碎,将得到的线路板颗粒送入分选设备进行分选,最后得到金属富集体和非金属混合物,再进行分离和提纯。机械物理法的优点是工艺简单,回收成本低,在回收过程中不需要加化学溶剂,对环境影响小,其缺点是线路板要先预处理成光板,回收的只是半成品的金属富集体,还需继续进行冶金分离和提纯,回收效率较低[37]。

超临界CO2具有类似于液体的密度和溶解能力,有良好的流动性,同时又具有类似于气体的扩散系数和低的黏度,它能破坏印刷电路板中的粘结层,使线路板的层与层之间完全分离,最终得到分离的金属与玻璃纤维[38]。超临界CO2回收印刷电路板的流程很简单,先是除去板上的元器件,用水将光板清洗干净后放入密闭反应器中,加入一定量的水,升温升压至280 °C、40 MPa,使CO2达到超临界状态,反应4 h后打开放气开关,待容器冷却后打开容器,就可得到分离开的金属铜和玻璃纤维。放出的尾气经过处理后得到CO2,可循环使用。超临界CO2法与其他方法的对比见表6。该法的主要优点是;材料回收率高,铜箔和玻璃纤维可保持各自原始的形状;工艺流程简单,不需破碎,整块线路板可直接处理;环境友好,无有害气体和废水产生,CO2可循环利用;能源、资源消耗少;回收过程费用少。

表6 5种印刷电路板回收方法的比较[39]Table 6 Comparison of five methods for reclamation of printed circuit boards[39]

4 超临界流体处理设备

超临界流体处理技术经过几十年的发展,其设备已由实验室自制设备发展到中试设备,现在全世界范围已建成多处大型生产设备并开始商业化运行。在美国,超临界CO2萃取技术被广泛用于北美棕榈果、卡发根、小连翘属植物、银杏等的萃取,生产的保健品供不应求。现在超临界萃取设备在国内外均有专用的大型设备供应。超临界水氧化设备需要高温和高压,生产设备的制造难度较大。1994年美国 EWT公司在得克萨斯州的奥斯汀市为 Huntsman公司建成并投产了世界上第一套超临界水氧化的工业装置,用来处理长链有机物和胶,TOC超过50 g/L。该装置使用管式反应器,长200 m,操作温度540 ~ 600 °C,压力25 ~ 28 MPa,进料量1 100 kg/h,反应后排水中TOC的去除率为99.988%以上,排出气体中NOx为0.6 × 10−4,CO为60 × 10−6,CH4为200 × 10−6,SO2为0.12 × 10−6,氨低于1 × 10−6,均符合当地直接排放标准。该装置处理废物的成本仅为原来该公司使用焚烧法处理费用的1/3[40]。

据报道,我国超临界水氧化装置生产企业有三门峡高清环保科技有限公司、石家庄开发区奇力科技有限公司、南通市华安超临界萃取公司等。三门峡高清环保科技有限公司从1998年开始从事超临界水氧化处理废水废液的研究,先后对农药废水、造纸废水、化工废水、制药废水等进行了小试,其生产的超临界水氧化中试设备,日处理量为300 L/d[4!]。马承愚等[42]与石家庄开发区奇力科技有限公司共同开发的近工业化运行的中试装置,连续处理水量达900 ~ 1 000 L/d,用来处理COD高达50 g/L以上、流量<5 m3/d的化工高浓度废液。

5 结语

在超临界状态下,普通的CO2和H2O变成了超临界流体,它们被赋予许多奇特的物理化学性质,显示出液体和气体的双重性质和优点。例如水在超临界状态下能与有机物、氧气、空气以任意比例互溶,气液界面消失,多相反应转化为速度更快的单相反应,一般只需几秒至几分钟就可把有机污染物转化为CO2、H2O和无机盐,实现有毒有害物的无害化处理。美国已把它列为能源与环境最有前途的废物处理技术。超临界CO2流体具有类似液体的密度、溶解能力和良好的流动性,同时又具有类似气体的扩散系数、钻孔力和低黏度,它可以代替传统的有毒、易挥发的有机溶剂,用来萃取和提纯中草药、医用化学品、电镀和化工中间体等,也可利用超临界CO2的快速膨胀来制备粒度大小均匀,粗细可控和流动性好的纳米微粒,成了目前最受重视的纳米微粒制造法。超临界CO2对废旧印刷电路板粘结材料的高溶解能力,可直接使多层线路板迅速分解为铜箔和塑料板,成为最简单又环保的废旧线路板资源回用新技术。把超临界CO2用于电镀时可以获得比普通电镀晶粒更细密,表面更平整,分散能力与覆盖能力更好,显微硬度更高,抗磨和抗蚀性能更好的镀层,成为电镀、化学镀、复合镀和电铸的优选新技术。

超临界流体新技术已在电子电器、精密机械、光学工业、食品工业、制药工业、医疗器械、化学工业、国防工业等许多领域获得了广泛的应用,但在表面精饰领域才刚开始应用,应用面不广,应用规模也很小。笔者希望我国的研究者们在了解国内外关于超临界流体在表面精饰领域的应用情况后,能更多地参与以及在更广的范围内开展超临界沉积和三废治理方面的研究与应用工作,使我国表面精饰业向技术更先进,工艺更环保,品质更优异的方向推进,真正使中国制造变成中国创造。

[1]YE X R, LIN Y H, WANG C M , et al.Supercritical fluid synthesis and characterization of catalytic metal nanoparticles on carbon nanotubes [J].Journal of Materials Chemistry, 2004,14 (5): 908-913.

[2]李淑芬, 吴希文, 侯彩霞, 等.超临界流体技术开发应用现状和前景展望[J].现代化工, 2007, 27 (2): 1-7, 9.

[3]银建中, 刘欣, 丁信伟.超临界流体技术研究进展[J].江苏化工, 2002, 30 (2): 26-29.

[4]朱自强.超临界流体技术──原理和应用[M].北京: 化学工业出版社, 2000.

[5]沈宇, 雷卫宁, 钱海峰, 等.超临界流体镀层制备技术及其研究进展[J].机械设计与制造工程, 2015, 44 (1): 1-5.

[6]超临界流体[EB/OL].(2016–12–27) [2016–11–10].http://www.baike.com/wiki/%E8%B6%85%E4%B8%B4%E7%95%8C%E6%B5%81%E4%BD%93&prd= so_auto_doc_list.

[7]方景礼.印制板和电子元件的超临界流体清洗技术[J].印制电路信息, 2016, 24 (4): 52-56.

[8]郭燕清, 宋仁国, 陈亮, 等.纳米Al2O3添加剂含量对Cu–Sn合金镀层微结构及性能的影响[J].材料保护, 2015, 48 (2): 1-4.

[9]张士莹.用超临界CO2清洗部件的新型工业装置[J].河北化工, 1994 (2): 12.

[10]王仲军, 沈玉龙.超临界CO2清洗技术[J].清洗世界, 2005, 21 (11): 19-21.

[11]李志义, 刘学武, 张晓冬, 等.超临界流体在微电子器件清洗中的应用[J].洗净技术, 2004, 2 (5): 5-10.

[12]方景礼.电镀配合物──理论与应用[M].北京: 化学工业出版社, 2008.

[13]方景礼.电镀添加剂理论与应用[M].北京: 国防工业出版社, 2006.

[14]李青山, 王新伟, 杨德治, 等.超临界流体制备超微粉体的研究进展[J].中国粉体技术, 2006, 12 (2): 37-41.

[15]ISHIZAKI T, MASUDA Y, SAKAMOTO M.Corrosion resistance and durability of superhydrophobic surface formed on magnesium alloy coated with nanostructured cerium oxide film and fluoroalkylsilane molecules in corrosive NaCl aqueous solution [J].Langmuir, 2011, 27 (8): 4780-4788.

[16]ZONG Y F, WATKINS J J.Deposition of copper by the H2-assisted reduction of Cu(tmod)2in supercritical carbon dioxide: kinetics and reaction mechanism [J].Chemistry of Materials, 2005, 17 (3): 560-565.

[17]BLACKBURN J M, LONG D P, CABAÑAS A, et al.Deposition of conformal copper and nickel films from supercritical carbon dioxide [J].Science, 2001, 294 (5540): 141-145.

[18]ZHAO B, ZHAO M T, ZHANG Y F, et al.Deposition of Cu seed layer film by supercritical fluid deposition for advanced interconnects [J].Chinese Physics B, 2013, 22 (6): 064217.

[19]王燕磊, 张占文, 李波, 等.金属Pd薄膜的超界流体沉积制备及其结构表征[J].物理学报, 2011, 60 (8): 088103.

[20]SUN Z Y, LIU Z M, HAN B X, et al.Decoration carbon nanotubes with Pd and Ru nanocrystals via an inorganic reaction route in supercritical carbon dioxide–methanol solution [J].Journal of Colloid and Interface Science, 2006, 304 (2): 323-328.

[21]WATANABE M, AKIMOTO T, KONDOH E.Synthesis of platinum–ruthenium alloy nanoparticles on carbon using supercritical fluid deposition [J].Journal of Solid State Science and Technology, 2013, 2 (1): M9-M12.

[22]CHANG T-F M, NAGOSHI T, ISHIYAMA C, et al.Intact ultrathin Ni films fabricated by electroplating with supercritical CO2emulsion [J].Applied Mechanics and Materials, 2013, 284/285/286/287: 147-151.

[23]KINASHI H, NAGOSHI T, CHANG T-F M, et al.Mechanical properties of Cu electroplated in Supercritical CO2emulsion evaluated by micro-compression test [J].Microelectronic Engineering, 2014, 121: 83-86.

[24]CHANG T-F M, SONE M.Function and mechanism of supercritical carbon dioxide emulsified electrolyte in nickel electroplating reaction [J].Surface and Coatings Technology, 2011, 205 (13/14): 3890-3899.

[25]刘丽琴, 王创业, 姜博, 等.超临界状态下复合电铸层制备及其性能研究[C]// 中国机械工程学会.第15届全国特种加工学术会议论文集(下).[出版地不详: 出版者不详], 2013: 41-43.

[26]向波涛, 王涛, 刘军, 等.超临界水氧化法处理含硫废水[J].化工环保, 1999, 19 (2): 75-79.

[27]王涛, 杨明, 向波涛, 等.超临界水氧化法去除尿素液中有机物的探索[J].航天医学与医学工程, 1997, 10 (5): 370-372.

[28]RICE S F, STEEPER R R.Oxidation rates of common organic compounds in supercritical water [J].Journal of Hazardous Materials, 1998, 59 (2/3): 261-278.

[29]PÉREZ I V, ROGAK S, BRANION R.Supercritical water oxidation of phenol and 2,4-dinitrophenol [J].The Journal of Supercritical Fluids, 2004, 30 (1): 71-87.

[30]AKI S, ABRAHAM M A.Catalytic supercritical water oxidation of pyridine: comparison of catalysts [J].Industrial & Engineering Chemistry Research, 1999, 38 (2): 358-367.

[31]徐玥, 龚为进, 姜佩华, 等.国外超临界水氧化技术的研究现状[J].工业用水与废水, 2007, 38 (6): 8-11, 15.

[32]SHANABLEH A.Supercritical water—a useful medium for waste destruction [J].Arab Gulf Journal of Scientific Research, 1996, 14 (3): 543-556.

[33]GOTO M, NADA T, OGATA A, et al, Supercritical water oxidation for the destruction of municipal excess sludge and alcohol distillery wastewater of molasses [J].The Journal of Supercritical Fluids, 1998, 13 (1/2/3): 277-282.

[34]江涛, 张建, 李方圆.环境友好型新技术──超临界水氧化法[J].污染防治技术, 2008, 21 (1): 69-71, 93.

[35]MATSUMURA Y, NUNOURA T, URASE T, et al.Supercritical water oxidation of high concentrations of phenol [J].Journal of Hazardous Materials, 2000, 73 (3): 245-254.

[36]王继峰, 李静, 杨建广.一种从废旧电路板中回收铜的新工艺[J].湿法冶金, 2012, 31 (2): 106-109.

[37]白庆中, 王晖, 韩洁, 等.世界废弃印刷电路板的机械处理技术现状[J].环境污染治理技术与设备, 2001, 2 (1): 84-89.

[38]辜信实.印制电路用覆铜箔层压板[M].北京: 化学工业出版社, 2002.

[39]刘志峰, 胡张喜, 李辉, 等.印刷线路板回收工艺与方法研究[J].中国资源综合利用, 2007, 25 (2): 17-21.

[40]廖传华, 诸旅云, 方向, 等.超临界水氧化法在高浓度难降解印染废水治理中的应用[J].印染助剂, 2008, 25 (12): 22-26.

[41]周海云, 姜伟立, 吴海锁, 等.超临界水氧化有机废物研究应用现状及趋势分析[J].环境科技, 2012, 25 (6): 66-68.

[42]马承愚, 姜安玺, 彭英利, 等.超临界水氧化法中试装置的建立和考察[J].化工进展, 2003, 22 (10): 1102-1104.

[ 编辑:温靖邦 ]

New surface finishing technology for the future—supercritical fluid technology

FANG Jing-li

The principles and characteristics of supercritical fluid technology and its application and progress in various aspects of surface finishing were reviewed.The emphasis is put on supercritical CO2cleaning of silicon wafers, supercritical extraction and purification of intermediates for plating and chemical engineering, supercritical fluid preparation of nanoparticles, supercritical fluid electrodeposition and chemical deposition, and supercritical water oxidation in the treatment of various refractory organic wastewater, industrial sludge and waste printed circuit boards.The progress of supercritical fluid processing device was described.The facts show that supercritical fluid technology has broad application prospects in surface finishing.It is a new way to make the old-fashioned surface finishing industry more advanced in technology, more environmentally friendly in process and superior in the quality of coatings.

supercritical fluid; surface finishing; cleaning; electrodeposition; electroless plating; composite plating; oxidation; wastewater treatment

TQ153; TG178

B

1004 – 227X (2017) 01 – 0001 – 11

10.19289/j.1004-227x.2017.01.001

2016–11–10

2017–01–14

方景礼(1940–),男,1962年南京大学化学系无机化学专业毕业,1965年同校研究生毕业,师从中国化学会创始人、中国科学院院士戴安邦教授。1965−1995在南京大学化学系任教,1995−2002在新加坡高科技公司任首席工程师及新加坡柏士胜公司任首席技术执行官,2002−2004年任台湾上村公司高级技术顾问,2005−2007年任香港集华国际公司技术总监,2008年后任广东及深圳市清洁生产专家组成员,福建省表面工程协会首席专家,新加坡爱普生(EPSON)公司高级技术顾问等。2016年9月在第19届世界表面精饰会上获“终身成就奖”。

作者联系方式:(E-mail) 13823673739@163.com。