电流密度对喷射电沉积钴–磷合金镀层的影响

2017-02-16谭俊宋皓

谭俊*,宋皓

(1.装备再制造技术国防科技重点实验室,北京 100072;2.装甲兵工程学院表面工程重点实验室,北京 100072)

【研究报告】

电流密度对喷射电沉积钴–磷合金镀层的影响

谭俊1,2,*,宋皓2

(1.装备再制造技术国防科技重点实验室,北京 100072;2.装甲兵工程学院表面工程重点实验室,北京 100072)

采用喷射电沉积法在45钢棒表面制备Co–P合金镀层。镀液组成和工艺参数为:CoSO4·7H2O 200 g/L,H3PO4 50 g/L,H3BO330 g/L,NaCl 25 g/L,pH = 1.0,温度50 °C,喷头移动速率1.2 mm/s,电流密度10 ~ 70 A/dm2。研究了电流密度对Co–P合金镀层的表面形貌、相结构、显微硬度和耐磨性的影响。结果表明:在10 ~ 70 A/dm2电流密度范围内,随电流密度从10 A/dm2增大到70 A/dm2,Co–P合金镀层的厚度变化不大,晶粒细化,显微硬度升高,耐磨性改善,但电流密度高于40 A/dm2时所得镀层的表面平整度下降。

钴–磷合金;喷射电沉积;电流密度;微观结构;显微硬度;耐磨性

First-author’s address:Science and Technology on Remanufacturing Laboratory, Academy of Armored Force Engineering, Beijing 100072, China

钴–磷合金镀层作为代铬镀层之一,具有独特的物理、化学性能,如具有优异的磁性[1-2],热处理后的硬度甚至超过了硬铬层[3]。国内已有一些化学沉积钴–磷合金的相关报道。例如,陈丽娜等先观察了化学沉积 Co–P合金镀层中的热疲劳裂纹的萌生及扩展,并分析了其机理[4];随后研究了钴–磷合金镀层在热循环时的表面硬度及其与基体之间的结合力[5]。黄文秀等[6]利用磷钒钼黄光度法确定化学沉积Co–P合金镀层中的磷含量。但目前有关电沉积Co–P合金镀层的报道较少。本文采用喷射电沉积法制备Co–P合金镀层,研究了电流密度对Co–P合金镀层表面形貌、结构、晶粒尺寸、显微硬度和摩擦学性能的影响。

1 实验

1.1 喷射电沉积设备

喷射电沉积装置主要由直流电源、储液槽、喷枪、控制阀和循环泵组成[7]。镀液经喷枪上的喷头射向工件表面,喷头内径6.0 mm。阴极为直径24.6 mm、长10 mm的45钢工件,喷头距离阴极工件10 mm,喷枪由数控平台控制在阴极工件上方作直线往复移动,距离为30 mm,电源采用深圳兆信电子仪器设备厂的PS-3005D型直流电源。

1.2 喷射电沉积Co–P合金工艺

电沉积前,对工件表面进行预处理:砂纸打磨→电净→2号活化液活化→3号活化液活化→化学镀特殊镍。每完成一道工序都要用蒸馏水冲洗工件表面。

镀液配方和工艺条件为:CoSO4·7H2O(工业纯,其余试剂均为分析纯)200 g/L,H3PO450 g/L,H3BO330 g/L,NaCl 25 g/L,pH = 1.0,温度50 °C,喷头移动速率1.2 mm/s,电流密度10 ~ 70 A/dm2。电量固定,则电沉积时间与电流密度呈反比,具体见表1。

表1 不同电流密度下的电沉积时间Table 1 Electrodeposition time at different current densities

1.3 钴–磷合金镀层性能表征

采用Nova Nano SEM 450/650型场发射扫描电子显微镜(FE-SEM)观察镀层的表面形貌。利用Bruker D8 Advance型X射线衍射仪(XRD)分析合金镀层的物相结构,结合XRD谱按Debye-Scherrer公式[8]计算合金镀层中垂直于(hkl)晶面的平均晶粒尺寸Dhkl(单位nm):

其中,θhkl为衍射角(rad),β为衍射峰的半高宽(rad),λ为X射线波长(0.154 056 nm),κ为形状因子(0.9)。

采用Buehler自动显微硬度仪测钴–磷合金镀层的显微硬度,载荷0.2 N,保持10 s,每个镀层测10个位置,计算平均值。采用CETR-3型摩擦磨损试验机测试镀层的摩擦因数,载荷为5 N,摩擦副为直径6 mm的GCr15钢球,摩擦频率5 Hz,摩擦行程4 mm,时间15 min。将试样纵向切开,镶样、打磨、抛光之后,在Olympus金相显微镜下测量镀层的厚度。

2 结果与讨论

2.1 电流密度对Co–P合金镀层表面形貌的影响

图1为不同电流密度下所得Co–P合金镀层的250倍和5 000倍SEM照片。从图1可知,Co–P合金镀层表面皆无裂纹。电流密度为10 A/dm2时,镀层表面的颗粒粗大,颗粒之间有孔隙;随电流密度增大,镀层表面的颗粒逐渐细化,平整度改善。电流密度为40 A/dm2时,Co–P合金镀层的表面最平整,形貌最佳。电流密度高于40 A/dm2时,Co–P合金镀层表面呈明显的土豆状单元体,单元体由细小的颗粒组成,单元体之间出现凹谷,镀层表面的平整性和细腻性变差。

图1 不同电流密度下所得Co–P合金镀层的表面形貌Figure 1 Surface morphologies of Co–P alloy coatings obtained at different current densities

2.2 电流密度对Co–P合金镀层结构和晶粒尺寸的影响

图2为不同电流密度下所得Co–P合金镀层的XRD谱。从图2可知,Co–P合金镀层在2θ为44.0°、51.5°、75.9°和92.3°处分别出现Co2P(103)、(113)、(110)和(112)晶面衍射峰,这些峰均为密排六方相(hcp),类似于纯钴。除了在电流密度10 A/dm2下所得Co–P合金镀层在2θ为45.3°处出现hcp的Co(101)晶面外,并无其他衍射峰出现,说明磷原子进入金属钴晶格后形成单相固溶体。从图 2还可以看出,Co2P(103)晶面的衍射峰强度最高,并随电流密度增大而逐渐加强并宽化,表明Co–P合金镀层的粒径随着电流密度的增大而减小[9],正如表2所示。

图2 不同电流密度下所得Co–P合金镀层的XRD谱Figure 2 XRD patterns of Co–P alloy coatings obtained at different current densities

表2 不同电流密度下所得Co–P合金镀层的平均晶粒尺寸Table 2 Average grain sizes of Co–P alloy coatings obtained at different current densities

2.3 电流密度对Co–P合金镀层显微硬度的影响

图3为Co–P合金镀层的显微硬度和厚度随电流密度增大的变化趋势。从图3可知,随电流密度增大,Co–P合金镀层的厚度变化不大,但显微硬度升高。这与电流密度对合金镀层微观结构的影响有密切联系[10]。纳米晶沉积层的显微硬度主要受晶粒尺寸、内应力以及可动位错密度的影响[11],Co–P合金镀层亦如此,其显微硬度H与晶粒尺寸d之间的关系可用Hall-Petch公式描述:

其中H0和k是常数。显然H与d−0.5之间呈线性关系,即镀层的显微硬度随着晶粒尺寸的减小而提高[10],这与2.2节的结果吻合。

2.4 电流密度对Co–P合金镀层摩擦学性能的影响

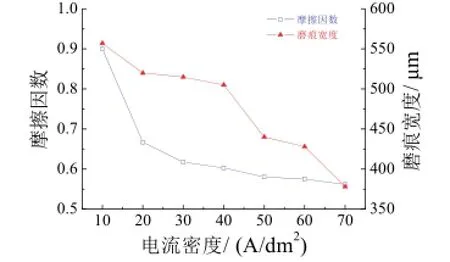

图4为不同电流密度下所得Co–P合金镀层的摩擦磨损试验结果。从图4可知,随电流密度增大,Co–P合金镀层的摩擦因数和磨痕宽度减小,即合金镀层的耐磨性不断改善。

图3 不同电流密度下所得Co–P合金镀层显微硬度和厚度Figure 3 Microhardness and thickness of Co–P alloy coatings obtained at different current densities

图4 不同电流密度下所得Co–P合金镀层的摩擦因数和磨痕宽度Figure 4 Friction coefficient and wear scar width of Co–P alloy coatings obtained at different current densities

3 结论

采用喷射电沉积法制备Co–P合金镀层时,在10 ~ 70 A/dm2范围内随着电流密度增大,Co–P合金镀层的晶粒尺寸逐渐减小,显微硬度升高,耐磨性不断改善,但电流密度高于40 A/dm2时,镀层的表面平整度变差。

[1]朱绍峰, 程正勇, 郑建三.化学镀钴–磷–氧化锆复合镀层的研究[J].热处理, 2006, 21 (1): 18-20, 24.

[2]FISHER R D, CHILTON W H.Preparation and magnetic characteristics of chemically deposited cobalt for high-density storage [J].Journal of the Electrochemical Society, 1962, 109 (6): 485-490.

[3]杨庆海, 尤显卿, 张焱, 等.化学镀晶态钴磷合金的研究及应用现状[J].稀有金属与硬质合金, 2009, 37 (2): 58-62.

[4]陈丽娜, 尤显卿, 杨庆海, 等.钴磷镀层表面热疲劳裂纹的萌生及扩展机理[J].稀有金属与硬质合金, 2010, 38 (1): 25-29.

[5]张焱, 尤显卿, 陈丽娜, 等.钴磷合金镀层在热循环中组织和性能的变化[J].热加工工艺, 2011, 40 (4): 115-117.

[6]黄文秀, 朱绍峰.化学镀钴磷合金中磷的测定[J].材料保护, 2002, 35 (3): 59.

[7]王锰, 谭俊, 宋皓, 等.脉冲喷射电沉积制备钴–碳化铬复合镀层[J].电镀与涂饰, 2016, 35 (13): 665-671.

[8]郭金玲, 沈岳年.用Scherrer公式计算晶粒度应该注意的几个问题[J].内蒙古师范大学学报(自然科学汉文版), 2009, 38 (3): 357-358.

[9]许伟长, 戴品强, 郑耀东.钴含量对电沉积纳米晶镍钴合金组织与力学性能的影响[J].中国有色金属学报, 2010, 20 (1): 92-99.

[10]江山, 田军辉, 王世建, 等.电流对喷射电沉积纳米晶镍结构和硬度的影响[J].大众科技, 2010 (11): 103-104.

[11]马胜军, 沈理达, 田宗军, 等.电流密度对摩擦喷射电沉积制备镍沉积层微观形貌及性能的影响[J].机械工程材料, 2012, 36 (4): 17-20, 29.

[ 编辑:周新莉 ]

Effect of current density on cobalt–phosphate alloy coating prepared by jet electrodeposition

TAN Jun*, SONG Hao

Co–P alloy coating was obtained on the surface of 45 steel rod by jet electrodeposition.The bath composition and process parameters are: CoSO4·7H2O 200 g/L, H3PO450 g/L, H3BO330 g/L, NaCl 25 g/L, temperature 50 °C, pH 1.0, moving rate of sprinkler head 1.2 mm/s, and current density 10-70 A/dm2.The effect of current density on surface morphology, phase structure, microhardness and wear resistance of Co–P alloy was studied.The results showed that with the current density increasing from 10 A/dm2to 70 A/dm2, the thickness of Co–P alloy coating changes slightly, but its grain size is refined, its microhardness increased and its wear resistance improved.However, the surface of Co–P coating obtained at current densities above 40 A/dm2becomes uneven.

cobalt–phosphorous alloy; jet electrodeposition; current density; microstructure; microhardness; wear resistance

TQ153.2

A

1004 – 227X (2017) 01 – 0012 – 04

10.19289/j.1004-227x.2017.01.002

2016–11–14

2016–12–26

谭俊(1961–),男,湖北宜昌人,教授,博士生导师,主要研究方向为材料表面工程。

作者联系方式:(E-mail) tanjuncn@sina.com。