客车空调平行流蒸发器研制

2017-02-15朱宇骁梁媛媛陈江平

朱宇骁 梁媛媛 陈江平

(上海交通大学制冷与低温工程研究所 上海 200240)

客车空调平行流蒸发器研制

朱宇骁 梁媛媛 陈江平

(上海交通大学制冷与低温工程研究所 上海 200240)

对用于客车的顶部安装的空调中使用的平行流蒸发器进行了研究设计和实验验证。通过建立仿真模型模拟平行流蒸发器的换热能力,调整翅片参数优化结果,并制作了两组样件,对冷凝水、分液等问题进行实验验证和对比。实验结果表明,优化参数的百叶窗翅片在实验中几乎未见冷凝水沉积,同时分液的流路数为4分路的分液均匀性优于8分路,换热效果比8分路高11.2%。新设计的百叶窗翅片平行流蒸发器基本解决了冷凝水排除和两相流分液两大研究难点,体积较原来减少了57.6%,重量减轻了38%,充注量降低了10.5%,换热能力达到行业要求,从而达到取代旧式翅片管式蒸发器的目的。

客车空调;百叶窗翅片;仿真;蒸发器;平行流换热器

与管片式换热器相比,微通道平行流换热器的材料成本有很大优势,已普及到大部分汽车空调中。小轿车上的空调系统中的蒸发器与冷凝器普遍采用的是全铝制微通道换热器。然而,微通道平行流换热器却未能普及应用于大型客车的蒸发器中。现在的客车空调蒸发器仍主要采用铜管铝翅片换热器,其相关的研究文献也较少。

对于蒸发器顶部安装的客车空调而言,研究难点主要有两个:1)微通道上百叶窗翅片的冷凝水排除问题。当百叶窗翅片中产生冷凝水后,冷凝水可能在百叶窗间形成堵塞,影响百叶窗对空气流的导向及扰动作用,影响空气侧换热系数,降低制冷量;同时,冷凝水可能在翅片间形成“水桥”,减小空气流通面积,对空气侧压降产生影响。在汽车高速行驶时还会造成蒸发器表面的冷凝水结霜结冰,降低蒸发器换热能力及使用寿命,更为严重的是如果凝结水不能及时排出,蒸发器在湿度较高的环境中极易滋生霉菌,影响人体健康。2)同时使用多个换热器并联时,经过膨胀阀节流后两相流制冷剂的流量分配不均问题。不均匀的流量分配会导致平行流蒸发器面积利用率降低,从而制冷量下降。

孙少鹏等[1]发现,采用适当的翅片间距、合理的布置及有效的引流等措施可以进一步解决冷凝水排除问题;刘维华[2]用ε⁃NTU算法分析并得出了平行流蒸发器的换热性能分布特性;方金湘[3]提供了客车空调蒸发器变风量及变制冷剂流量实验的测试及测量方法;黄定英[4]对客车空调系统的管片式蒸发器流程进行了优化设计,使系统的COP提高了5%~8%;M.H.Kim等[5]分别研究了干燥和潮湿情况下微通道平行流换热器的空气侧性能。A.Nuntaphan等[6]研究了在自然对流和强制对流下倾斜角对百叶窗翅片管换热器的“百叶窗导向效应”;C.Y.Park等[7]发现,在空调制冷系统中用微通道平行流冷凝器取代翅片管式冷凝器,控制其与翅片管式冷凝器具有相同的体积,COP和制冷能力都得到了改善;M. K.Mansour等[8]提出了一个用于客车顶部空调系统设计优化技术的方法,以便评估的翅片管式蒸发器的最佳配置;文献[9⁃10]研究了微通道换热器的流程布置对换热性能的影响;尹斌等[11]应用稳态分布参数模型计算了管内沸腾换热系数;徐博等[12]通过仿真计算研究了不同参数的百叶窗翅片对压降与换热的影响;王铁军等[13]研究了平行流冷凝器在12 m长客车中的应用;李夔宁等[14]研究了六种不同形式的平行流蒸发器分支管液体流量分配情况;T.Ren等[15]研究了平行流换热器制冷剂侧压降的影响因素。

本文针对长度12 m及以下、载客数最多为50(乘客)+1(司机)的公路客车,通过仿真软件仿真计算,综合权衡后得出翅片参数的最佳取值,再对两批平行流蒸发器样件进行性能对比实验,从而确定平行流蒸发器的最终形式,并在不同安装倾角和不同分液方式下优化了平行流蒸发器的分液和冷凝水排除问题。

1 模型分析

采用仿真软件对换热器的性能进行计算,比较不同的扁管与翅片参数的微通道平行流蒸发器设计样件的性能,同时对蒸发器的重量及充注量进行估算。

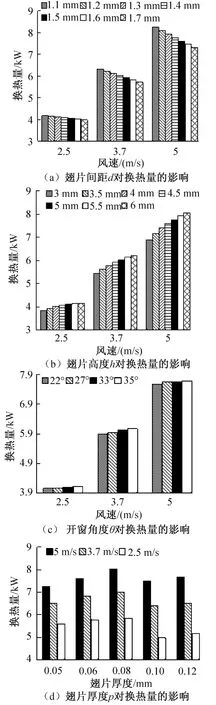

图1和图2是在软件中对影响翅片换热性能的参数设置不同的值后,作出图表进行比较。

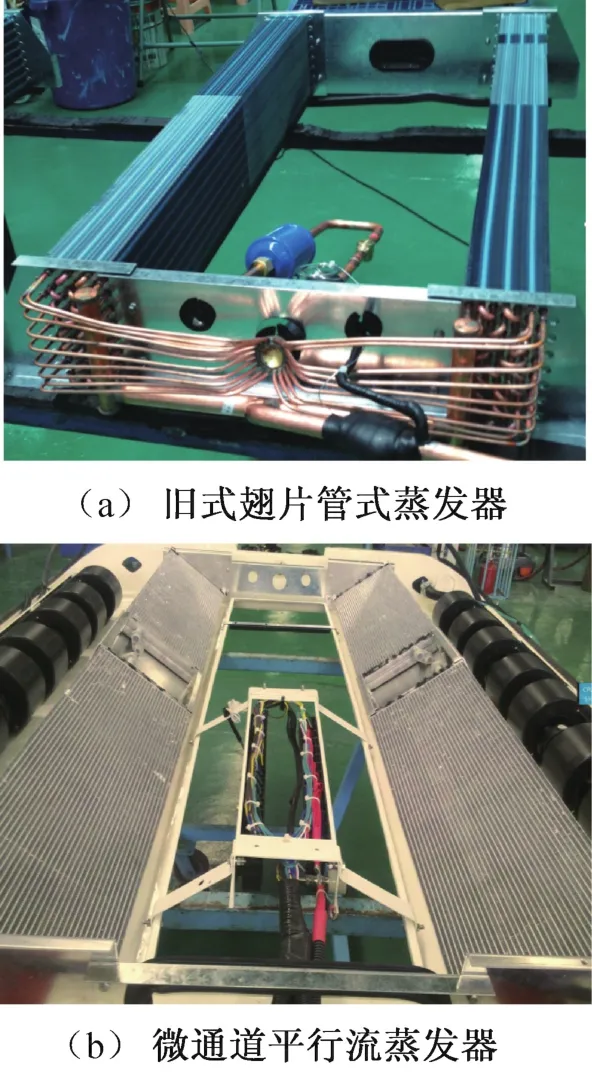

图1 新旧蒸发器样件对比Fig.1 Comparision of fin⁃and⁃tube evaporator and micro⁃channel parallel flow evaporator

图2 各参数变化对于换热性能的影响Fig.2 Impact of various parameters on the capacity

由图2(a)可知换热量随着翅片间距的增大而降低,翅片间距d=1.1 mm时换热性能最佳。但蒸发器运行过程中常伴随有冷凝水出现,翅片间距d过小导致冷凝水流阻增大,因此d不可过小,需根据实验实际效果确定。从图2(b)可以看出,翅片高度h越大,换热性能越好。原因是翅片高度越大,翅片表面积越大,从而空气与翅片的接触换热面积增加,换热性能提高。然而在实际情况下,客车顶部空间非常狭长,为保证乘车人员有足够的空间和舒适性,留给蒸发器的安装空间很小,因此翅片高度应在安装控件允许范围内尽量小,一般小于8 mm。从图2(c)中可以看出,翅片开窗角度θ为35°左右时换热性能最佳。理论上,翅片开窗角度越大,其周期性破坏空气流动边界层的作用就越强。然而在实际情况中,开窗角度越大,翅片的制作难度就越大,因此,开窗角度不能无限增大,一般选取30°~35°;由图2(d)可知翅片厚度p为0.08 mm左右时换热性能最好,即空气侧换热系数的大小随着翅片厚度的降低而降低。以上参数将在考虑实际影响因素如冷凝水排除、制造工艺问题后最终确定。

最后,经讨论,权衡各方面因素综合考虑,实验用样件的最终参数确定为:翅片间距1.4 mm,翅片高度5 mm,开窗角度30°,翅片厚度0.08 mm。

其余参数确定为:翅片宽度l=38 mm,百叶窗间距w=0.8 mm,百叶窗长度4.1 mm,开窗比α=0.85,扁管宽度17.72 mm,扁管高度1.8 mm,孔数11孔。

2 实验方法

2.1 实验条件及工况

平行流蒸发器的性能是在一个由蒸发器室和冷凝器室组成的焓差台上进行的,如图3(a)所示。由于客车空调的特殊性,空调的系统实验是在客车空调系统实验专用实验室上进行的,如图3(b)所示。

压缩机放置在冷凝器腔室。一台定排量压缩机由800~3 000 r/min的电动马达驱动,转速由光电转速测量仪进行测定。冷凝器的可测范围为20~45 kW,蒸发器的可测范围为15~35 kW,冷凝器和蒸发器分别安装在分隔的实验腔室内。冷凝腔室具有开式的风道,其参数与外界环境相同;而蒸发腔室则具有一个封闭的风道,整个循环在一个封闭的腔室内进行。在冷凝腔室和蒸发腔室的封闭风道内的空气由包含一个制冷机组和一个电加热器环境机组的控制系统进行控制。在蒸发器侧的风道里设置湿度调节装置,控制空气流的相对湿度。环境干球温度和湿球温度误差控制在±0.5℃以内。通过蒸发器的空气流由喷嘴测定,基于ISO标准[16],体积流量和喷嘴的压差之间的关系为:

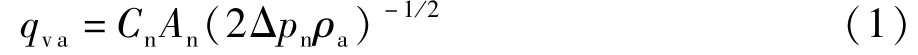

式中:qva为空气的体积流量,m3/s;Cn为喷嘴的流量系数;An为喷嘴喉部面积,m2;Δpn为喷嘴压差,Pa;ρa为空气密度,kg/m3。

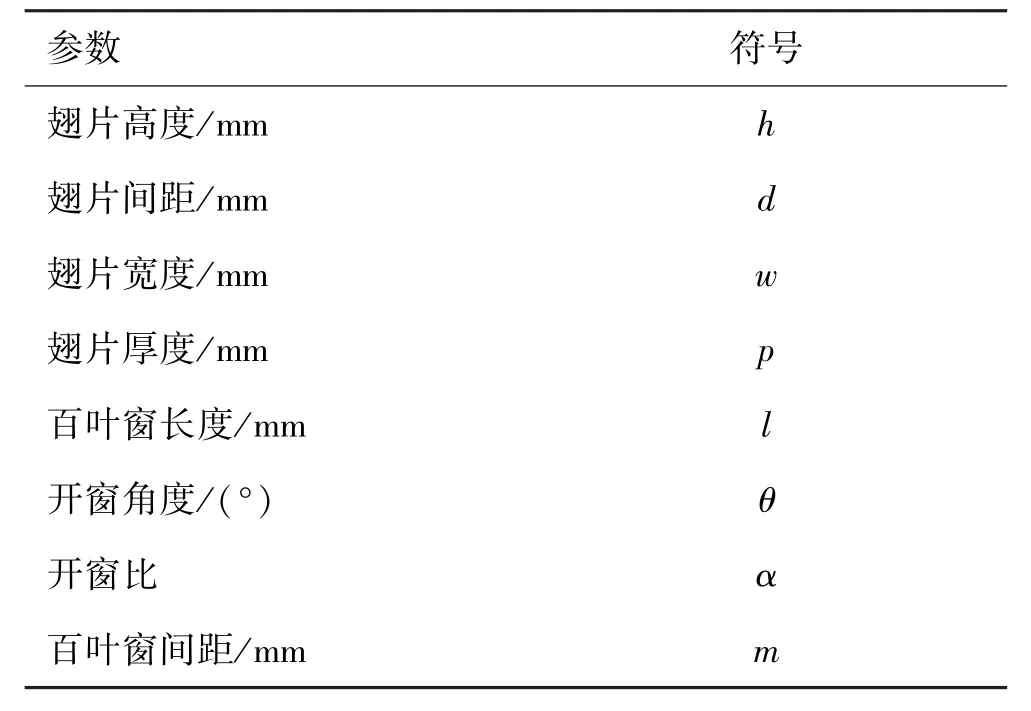

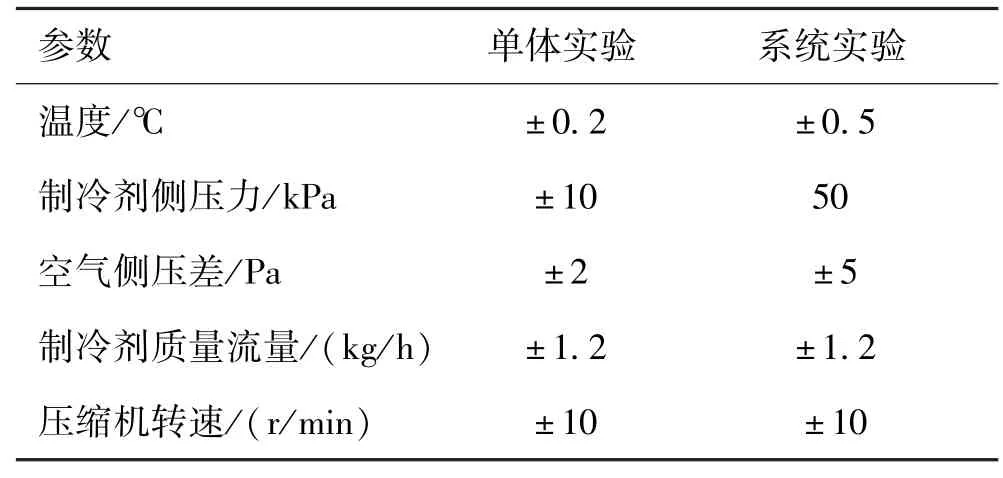

表1 影响翅片换热能力的参数Tab.1 Parameters that have influence on fin′s heat exchange

在入口和出口空气的干球温度用铂电阻温度传感器测量。当气流完全混合后,在实验的上游和下游测量空气的湿球温度。换热量可以表示为:

式中:Q为空气侧和制冷剂侧的换热量的平均值,kJ。根据R.J.Moffat[17]的不确定度计算公式,换热量的不确定度为所有独立测量的参数的不确定度的n次方根,n为独立测量的参数数。计算可知,所述蒸发器单体实验和系统实验的制冷量的不确定度分别为3%和5%。

在单体实验中,微通道平行流蒸发器在400 m3/h、600 m3/h、800 m3/h和1 000 m3/h四个不同的空气体积流量,在不同的安装角度下进行实验。样件在0°放置和45°放置的情况下进行了空气侧压降和翅片冷凝水的比较,实验样件的扁管均为水平放置。蒸发器腔室风道内空气的干球和湿球温度分别保持在27℃和19.5℃。蒸发器的制冷剂出口压降为350 kPa,阀入口处制冷剂的压力和过冷度分别为1 700 kPa和5℃。蒸发器出口的过热度设定为5℃。系统实验在三个压缩机转速下进行,分别为1 200 r/min(怠速)、1 800 r/min(低速)和2 200 r/min(高速)。蒸发器腔室干球温度为27℃,相对湿度50%,冷凝器腔室干球温度35℃。考察蒸发器内部分液情况以及系统的制冷量、COP的大小。

图3 实验室及台架图Fig.3 Pictures of labs and bench

2.2 样件方案对比

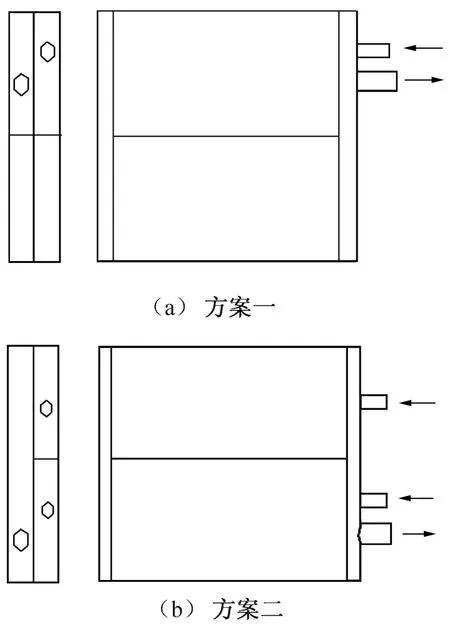

为研究两相流制冷剂在经过不同分路数的分液后,各分路之间制冷剂分配的均匀性,首先设计了两种样件,并进行两种样件的对比实验。两种样件方案扁管水平放置,单侧为两个单进单出的换热器,同时每个换热器变单流程为双流程。设计方案总共分为四个换热器,每个换热器芯体的有效尺寸为195 mm×230 mm×38 mm,布置方式为双排33根扁管水平放置,双流程的分配方式。在集液管处安装多孔挡板以尽量保证制冷剂流量分配的均匀性。两个方案的不同之处在于,方案一为单进口单出口的形式,如图4(a)所示,方案二则将每个换热器芯体设置为双进单出口的形式,同时在换热器中部设置隔板,保证两路进入的制冷剂流量在最初时不会相互混合,如图4(b)所示。由于两种样件的分路数不同,对应分液头的分路数也不同。样件一采用的是一分四的分液头,样件二则采用一分八的分液头。

表2 各参数的测量精度Tab.2 Measurement accuracy of parameters

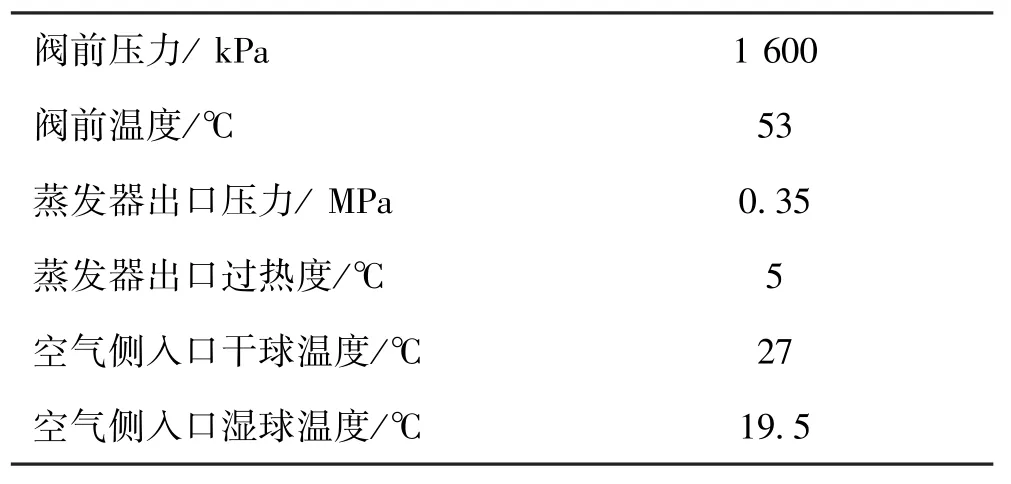

表3 实验工况Tab.3 Test conditions

3 实验结果

3.1 压降和冷凝水

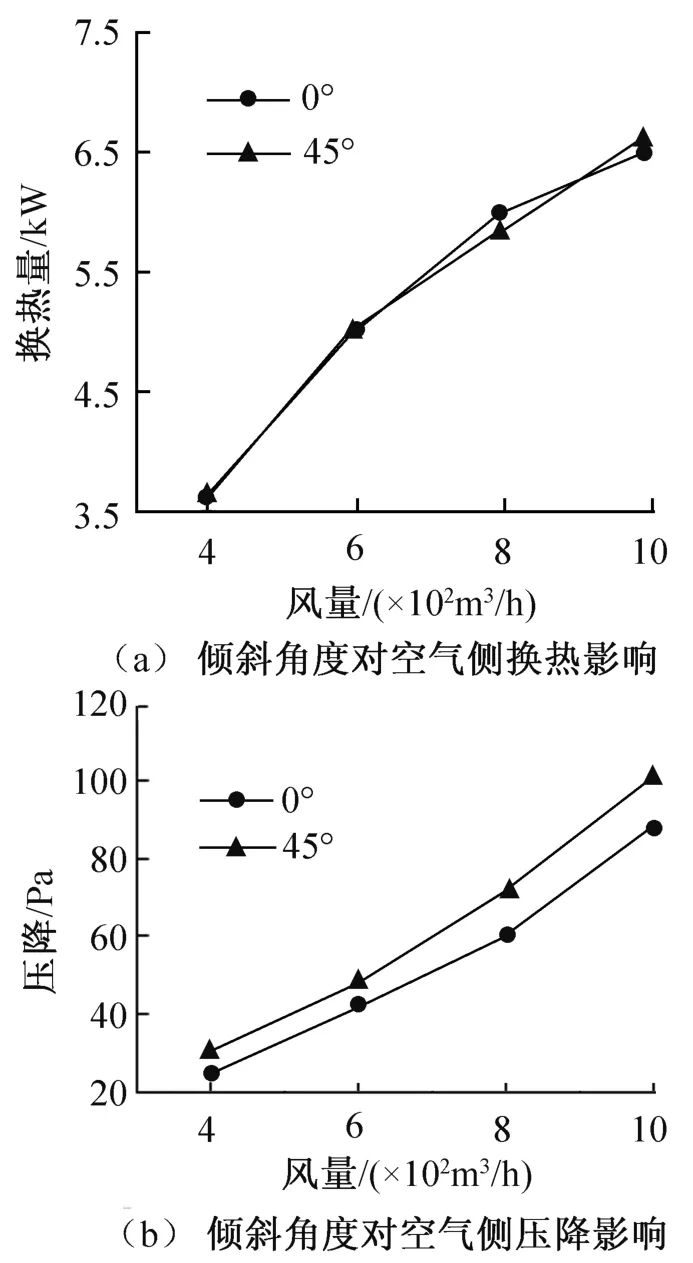

图5比较了方案一微通道平行流蒸发器在不同的倾斜角度和不同空气体积流率下的空气侧换热和压降特性。由图5(a)可知,在相同的体积流率下,安装倾角对微通道平行流蒸发器的传热率的影响不大,但在倾斜角度从0°变化到45°的过程中,空气侧的压力损失从3.8%增加到20%。原因可能是蒸发器的垂直实验中,空气进口的流动方向与空气通过翅片间的方向一致,但当倾斜角变化时,空气流通过翅片通道便需要改变原来的流动方向,导致了压力损失。M.H.Kim等[5]研究了湿工况下空气侧的压力损失,蒸发器的安装保证集液管的水平放置。研究发现,在倾斜角度从0°变化到45°的过程中,压力损失从2%增加到26%。这与本实验的结果相一致。

图4 样件示意图Fig.4 Draft of exemplar

图5 倾斜角度对换热和压降的影响Fig.5 Inclination impact on air side heat transfer and pressure drop

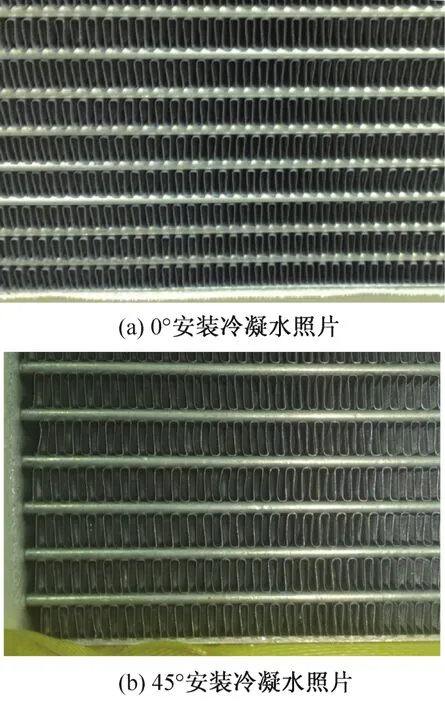

图6所示为在不同安装角度下平行流蒸发器工作时的照片。实验中无论是0°放置还是45°放置,低风速下都没有明显的水堵的现象。倾斜放置样件增加排水的效果不明显,换热器性能没有显著提高。而倾斜放置换热器可以提高扁管和翅片的数量,增大换热面积,提高换热器的换热量,且压降影响较为显著。综上所述:经过参数仿真优化后的百叶窗翅片,如增大翅片间距等手段,能够在不同的安装倾角下都具有良好的冷凝水排除效果。

图6 不同安装角度下的冷凝水Fig.6 Condensed water of 0°/45°placement

3.2 分液

两相流制冷剂的分配不均问题有两种表现形式:1)各分路之间的制冷剂分配不均。从膨胀阀出来的两相制冷剂经过分液头分液后进入多个蒸发器,若分液不均会导致各个蒸发器内制冷剂质量流量差异较大,部分蒸发器无法发挥预期能力,同时部分蒸发器内制冷剂质量流量超出设计预估值,降低换热效率;2)蒸发器内部制冷剂分配不均。两相制冷剂进入蒸发器后,由于重力、蒸发器制造工艺等诸多因素的影响,制冷剂在各个扁管内会出现分配不均匀的现象,导致蒸发器局部不能发挥预期能力,从而降低换热效率。本文仅对第一种分配问题进行讨论研究。

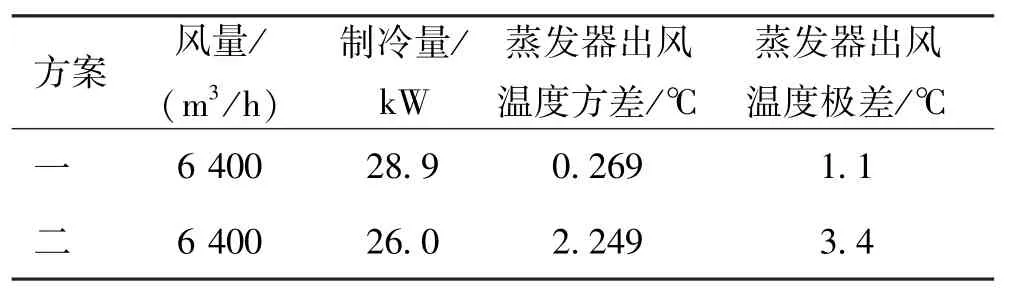

表4为两种方案下四个蒸发器芯体的出风温度均匀性以及其对应的制冷量。从表中可以看出,方案一的蒸发器出风温度较均匀,即分液更均匀,相同风量下的制冷量更大。原因是虽然方案二为双进单出,中部设有隔板以保证换热器内部的流量分配均匀。但由于方案二使用的分液头为八路均匀布置,导致上四路较多为气态制冷剂,而液态制冷剂沉积在下四路,因此各个换热器的制冷剂质量流量相差较大,导致制冷能力下降。

表4 分液均匀性对制冷量的影响(45°安装)Tab.4 Homogeneity of separating impact on capacity

从以上实验数据可以看出,方案一单进单出的形式对两相流制冷剂在蒸发器芯体内分液效果要明显优于二进一出的形式。可以将蒸发器性能提升11.2%,应用于总人数52人及以下的客车,均可以达到行业标准[18]中A级客车的制冷量要求。

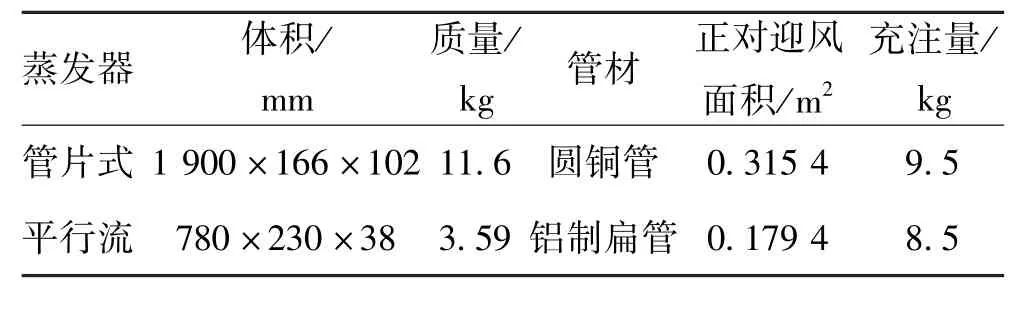

3.3 与管片式蒸发器对比

客车整车长12 m,原先的翅片管式换热器长度为1 900 mm,由百叶窗翅片和圆铜管焊接而成。旧式翅片管式蒸发器有14根圆管,并且每根管子在空气流动方向上管排数为4。而平行流蒸发器使用的是微通道扁管。新设计的微通道平行流蒸发器有4个芯体,每个芯体的扁管有2个流程,在集液管处安置了多空挡板以尽量保证制冷剂流量分配的均匀性。翅片高度不高于6 mm,可以使蒸发器的结构更加紧凑,适应客车的安装空间。

表5列出了翅片管式换热器和微通道平行流蒸发器的详细参数。新设计的微通道平行流蒸发器体积比原有蒸发器减小57.6%,质量较原有蒸发器减少38%。由于用铝制扁管代替了圆铜管,材料成本降低很多。

表5 翅片管式蒸发器与微通道平行流蒸发器参数对比Tab.5 Parameters comparison between fin⁃and⁃tube evaporator and micro⁃channel parallel flow evaporator

4 结论

本文建立仿真模型来模拟平行流蒸发器的换热能力、调整参数优化结果。并制作两组样件,对冷凝水、分液等问题进行实验验证和对比。研究表明:

1)平行流蒸发器可以代替管片式蒸发器,成功在空调顶部安装的客车中使用,在名义制冷量相当的前提下,质量减少了38%,充注量从原先的9.5 kg减为8.5 kg,减少了10.5%,很大程度上降低了客车运行时的能耗和制冷剂的使用,达到了绿色环保的目的。

2)新式平行流蒸发器较旧式管片式蒸发器体积减少了57.6%,大大降低了蒸发器在客车顶部的安装空间需求,为乘客提供了更舒适的乘坐空间。由于重量和制冷剂充注量的减少,客车的生产成本也降低了很多。

3)采用优化参数的百叶窗翅片以及合理的换热器布置方式,在不同的放置角度下翅片根部都未观察到冷凝水堵塞,对冷凝水的排除有很大帮助,提升了蒸发器的换热效率。

4)不同流路数对两相流制冷剂的分液均匀性有很大影响,分液的流路数越少,分液的均匀性越好。优化分液后的微通道换热器芯体比未优化的微通换热器芯体的换热量提升了11.2%。

[1] 孙少鹏,石泳,廖强,等.平行流蒸发器冷凝水排除问题研究[J].制冷与空调(北京),2008,8(6):97⁃100. (SUN Shaopeng,SHI Yong,LIAO Qiang,et al.Research on the condensed water removal in parallel flow evaporator[J]. Refrigeration and Air⁃conditioning,2008,8(6):97⁃100.)

[2] 刘维华.汽车空调平行流蒸发器换热性能分布特性分析方法[J].制冷技术,2010,30(3):43⁃45.(LIU Weihua. Analysis method for heat transfer distribution characteristic of MAC parallel flow evaporator[J].Refrigeration Technol⁃ogy,2010,30(3):43⁃45.)

[3] 方金湘.客车空调蒸发器的实验分析[J].岳阳职业技术学院学报,2012,27(4):86⁃89.(FANG Jinxiang.The experimental analysis of evaporator used in bus air⁃condi⁃tioner[J].Journal of Yueyang Vocational Technical Col⁃lege,2012,27(4):86⁃89.)

[4] 黄定英.客车空调系统用管片式蒸发器流程的优化设计[J].制冷与空调(北京),2011,11(4):12⁃13.(HUANG Dingying.Optimization design on the circuit of fin⁃tube e⁃vaporator for automobile air conditioner[J].Refrigeration and Air⁃conditioning,2011,11(4):12⁃13.)

[5] Kim M H,Youn B,Bullard C W.Effect of inclination on the air⁃side performance of a brazed aluminium heat ex⁃changer under dry and wet conditions[J].International Journal of Heat and Mass Transfer,2001,44(24):4613⁃ 4623.

[6] Nuntaphan A,Vithayasai S,Kiatsiriroat T,et al.Effect of inclination angle on free convection thermal performance of louver finned heat exchanger[J].International Journal of Heat and Mass Transfer,2007,50(1):361⁃366.

[7] Park C Y,Hrnjak P.Experimental and numerical study on microchannel and round⁃tube condensers in a R410A resi⁃dential air⁃conditioning system[J].International Journal of Refrigeration,2008,31(5):822⁃831.

[8] Mansour M K,Musa M N,Hassan M N W.Thermoeco⁃nomic optimization for a finned⁃tube evaporator configura⁃tion of a roof⁃top bus air⁃conditioning system[J].Interna⁃tional Journal of Energy Research,2008,32(4):290⁃305.

[9] 赵宇,祁照岗,陈江平.微通道平行流蒸发器流程布置研究与分析[J].制冷学报,2009,30(1):25⁃29.(ZHAO Yu,QI Zhaogang,CHEN Jiangping,et al.Flow configu⁃ration in micro⁃channel parallel flow evaporator[J].Jour⁃nal of Refrigeration,2009,30(1):25⁃29.)

[10]邓斌,陶文铨,林澜.蒸发器流程布置的数值模拟研究与分析[J].制冷学报,2006,27(1):28⁃33.(DENG Bin,TAO Wenquan,LIN Lan.Numerical simulation and study of refrigerant circuitry in evaporator[J].Journal of Refrig⁃eration,2006,27(1):28⁃33.)

[11]尹斌,丁国良,欧阳惕.蒸发器建模仿真与试验的比较[J].制冷学报,2007,28(2):51⁃55.(YIN Bin,DING Guoliang,OUYANG Ti,et al.Comparison between model⁃established simulation and experiment for evaporators[J]. Journal of Refrigeration,2007,28(2):51⁃55.)

[12]徐博,祁照岗,陈江平,等.微通道换热器翅片参数研究[J].制冷技术,2011,31(4):16⁃20.(XU Bo,QI Zha⁃ogang,CHEN Jiangping,et al.Simulation and parametric analysis of microchannel condenser[J].Refrigeration Technology,2011,31(4):16⁃20.)

[13]王铁军,江斌,刘向农,等.平行流冷凝器在12 m客车空调中的应用研究[J].制冷学报,2008,29(5):24⁃27. (WANG Tiejun,JIANG Bin,LIU Xiangnong,et al.Ap⁃plication of parallel flow condenser in bus air conditioning [J].Journal of Refrigeration,2008,29(5):24⁃27.)

[14]李夔宁,吴小波,尹亚领.平行流蒸发器内气液两相流分配均匀性实验研究[J].热能动力工程,2009,24(6):759⁃765.(LI Kuining,WU Xiaobo,YIN Yaling.Study of the homogeneity about gas⁃liquid two⁃phase flow separating in parallel evaporator[J].Journal of Engineering for Ther⁃mal Energy and Power,2009,24(6):759⁃765.)

[15]Ren T,Hrnjak P.Pressure drop in round cylindrical head⁃ers of parallel flow MCHXs:pressure loss coefficients for single phase flow[J].International Journal of Refrigera⁃tion,2015,49:119⁃134.

[16]National Standards Authority of Ireland.Measurement of fluid flow by means of pressure differential devices inserted in circular cross section conduits running full⁃part 1[S]. British Standards Publications,2003.

[17]Moffat R J.Describing the uncertainties in experimental re⁃sults[J].Experimental Thermal and Fluid Science,1998,1(1):3⁃17.

[18]中华人民共和国交通部.客车空调系统技术条件[S].北京:人民交通出版社,2006.(Ministry of Transport of the Peo⁃ple's Republic of China.Bus air conditioning system specifica⁃tions[S].Beijing:China Communications Press,2006.)

Development of Micro⁃channel Evaporators for Bus Air Conditioner

Zhu Yuxiao Liang Yuanyuan Chen Jiangping

(Institute of Refrigeration and Cryogenics,Shanghai Jiao Tong University,Shanghai,200240,China)

Parallel flow evaporator with louver fins for roof top bus air conditioner was designed to replace the fin⁃and⁃tube evaporators. The capacity of parallel flow evaporator was simulated and the fin parameters were optimized by the established simulation model.Two sets of samples were experimentally investigated to verify the simulation results.The experiment results show that little condensate water was seen during the experiments,and the evaporator with 4 flow paths is of better homogeneity in refrigerant distribution and 11.2%higher in heat transfer than that with 8 flow paths.The newly designed evaporator is 38%lighter,57.6%less volume and 10.5%less refrigerant charge than the traditional fin⁃and⁃tube evaporator,and almost solved the two serious problems of the application of parallel flow evaporator in bus,i.e.,the removal of condensate water and the uniform distribution of two⁃phase⁃flow refrigerant,which indicates that the newly designed evaporator has reached the requirement of industry and can be used to replace the traditional fin⁃and⁃tube evaporator.

bus air⁃conditioner;louver fins;simulation;evaporator;parallel⁃flow heat exchanger

TQ051.5;U270.38+3;U271

A

0253-4339(2017)01-0047-08

10.3969/j.issn.0253-4339.2017.01.047

2016年3月24日

陈江平,男,博士,教授,博士生导师,上海交通大学制冷与低温工程研究所,(021)34206775,E⁃mail:jpchen70@aliyun.com。研究方向:车用空调、二氧化碳制冷技术、计算流体动力学在制冷空调中的应用、运输冷藏技术、电子冷却技术等。现在进行的研究项目有:上海市科委重大科技攻关项目——全自动汽车空调系统研究和863项目——磁浮列车空调系统改进等十余项课题。

About the corresponding author

Chen Jiangping,male,Ph.D.,professor,Ph.D.supervisor,In⁃stitute of Refrigeration and Cryogenics,Shanghai Jiao Tong Uni⁃versity,+86 21⁃34206775,E⁃mail:jpchen70@aliyun.com.Re⁃search fields:mobile air⁃conditioning technology,refrigeration system modeling,alternative refrigerants,cooling technologies for electronic devices,thermal design and optimization of heat ex⁃changers.The author takes on projects supported by the Science and Technology Commission of Shanghai:automatic car air condi⁃tioning system research,and National High Technology Research and Development Program of China(863 Program):maglev train air conditioning system improvement.