多功能果蔬保鲜装置的研制及大白菜真空预冷实验

2017-02-15申江张川刘升丁峰

申江张川刘升丁峰

(1天津商业大学天津市制冷技术重点实验室 天津 300134;2北京市农林科学院蔬菜研究中心国家蔬菜工程技术研究中心 北京 100097)

多功能果蔬保鲜装置的研制及大白菜真空预冷实验

申江1张川1刘升2丁峰1

(1天津商业大学天津市制冷技术重点实验室 天津 300134;2北京市农林科学院蔬菜研究中心国家蔬菜工程技术研究中心 北京 100097)

本文介绍了一种兼具“真空预冷、减压贮藏、冰温真空干燥”三个功能于一体的果蔬保鲜装置及其工作原理,并对该装置的真空系统、制冷系统、加湿换气系统、控制系统的组成及工作过程进行了详细介绍与分析。利用该装置做了大白菜真空预冷及减压贮藏实验,结果表明,随着舱内压力的降低大白菜真空预冷过程可分为三个阶段:温度缓降、温度骤降及温度持平阶段;以大白菜失水率3.34%等实验数据分析了此装置的技术特点和独特优势。该装置可以从预冷、贮藏两个阶段缩短冷链物流的运转周期,减少果蔬搬运造成的机械损伤,从而将在商业化普及应用中创造更多的经济效益。

保鲜装置;真空预冷与贮藏;大白菜;失水率

我国是农产品损耗大国,目前大部分果蔬等生鲜易腐农产品可冷藏期较短,远远满足不了人们长期的大量需求,更无法满足远洋长途航行等特殊环境下人们对新鲜果蔬的超长贮藏期的要求,必须在现有冷藏的基础上结合真空预冷(vacuum pre⁃cool⁃ing)及减压贮藏(hypobaric storage or LP)技术,才可以非常有效地延长果蔬贮藏保鲜期及货架期[1-2]。该技术作为食品安全不冻结保鲜的新型物理技术,在现代生鲜冷链物流包括处理、贮藏、运输、配送、货架等环节起着举足轻重的作用[3-4]。该装置兼具“真空预冷、减压贮藏、冰温真空干燥”为一体,是一多功能不冻结、无污染的保鲜装置[5],本文以大白菜的真空预冷及减压贮藏实验分析了该装置的优越性能。

1 装置简介及系统介绍

1.1装置系统图

该装置可简单概括为“四大系统、两大模块”,即真空系统、制冷系统、加湿换气系统、控制系统和舱内称重模块、舱内电加热模块。装置的系统图[5]及整体实物图如图1和图2所示。

图1 系统示意图Fig.1 Schematic diagram of system

图1为多功能装置的系统示意图。由于各阶段运行工况的差异,该装置选用了两台真空泵及两套制冷机组,以便达到节能的效果。在真空预冷及冰温真空干燥阶段,舱内高湿度空气先经过捕水器24将水分捕集后再通过大真空泵17排出,并且采用大负荷制冷机组19为捕水器24供冷;在减压贮藏阶段,采用小真空泵15维持舱内压力,以及采用小负荷制冷机组20为捕水器24和真空舱4供冷;在冰温真空干燥阶段,电加热器35用于维持果蔬恒定的冰温带,称重传感器36用于显示果蔬干燥过程中的质量。

图2 装置实物图Fig.2 The photo of equipment

图2为该实验装置保温前后的实物图。真空舱体为圆筒形,内径为2 m,直段长3.2 m,有效容积为10 m3,两端采用标准椭圆形封头,筒体整体采用10 mm厚的碳钢板折弯焊接而成,外部采用20 mm厚聚氨酯发泡保温,最外层采用镀锌钢板包裹。

1.2系统介绍

1)制冷系统

该装置制冷系统包括大负荷水冷机组一台(制冷量46.2 kW,可实现冷量三级调节)、小负荷风冷机组一台(制冷量4.6 kW)、舱内冷风机一台、舱外壁换热盘管、捕水器以及各类阀件等。其中真空舱供冷可以开启舱内冷风机或者舱体换热盘管(二选一),这样可将真空舱壁换热管与真空舱内冷风机换热效果进行对比,若冷风机换热效果良好,则完全可替代真空舱壁换热管,可大大简化该类装置的制造工序和难度,这也是该装置的独特之处[6]。

捕水器[7-9]即真空舱内高湿度水蒸气的冷凝设备,主要用在真空预冷和冰温真空干燥阶段。减压贮藏阶段所用捕水器冷负荷较小,为了简化装置,三个阶段共用一个捕水器,以真空预冷工况进行捕水器换热面积的匹配,并采用供液电磁阀27电控切换。捕水器同样采用聚氨酯发泡保温,外层包裹镀锌钢板。

2)真空系统

该实验装置真空系统包括真空舱体、两台真空泵[8-9]及各管路阀件等。经实验测试,舱体装载时(300 kg白菜),历经10 h,舱内压力由650 Pa升高到2 508 Pa,由此简单估算舱体泄漏率为185.8 Pa/h,满足S.P.Burg[1]提出的压力在1 kPa之内时泄漏率应小于500 Pa/h的要求[1]。

3)加湿换气系统

该部分系统主要有加湿水箱、小真空泵、压力伺服阀及空气流量计等。减压贮藏过程中,加湿水箱通过截止阀及电磁阀与舱体直接相同,加湿水箱内焊接有空气吸气管及液位控制浮球阀,水箱外部缠绕自限温伴热带[3](由电控箱控制,水箱温度低于20℃时自动加热,高于40℃时停止加热),以便进入舱内湿空气饱和程度更高。外部空气依靠压力差首先经过减压阀之后进入水箱,经过充分洗涤之后进入舱内,以实现连续加湿的过程。为了保证舱内具有良好的贮藏环境,换气率取1次/h,在1~10 kPa下换算成大气压下为0.1~1 m3/h,通过手动微调阀控制进气量,并显示在空气流量计上。

4)控制系统

控制系统[10]的功能是对实验的各个重要参数进行测量、显示和记录。本装置采用触控式LED显示屏与PLC进行数据交换,实时显示设备运行状态和参数,并按程序控制设备运行。

5)舱内称重装置及电加热板

舱内称重传感器及电加热板如图3所示。称重传感器的量程为80 kg,精度为±0.1 kg,主要用于冰温真空干燥阶段。根据果蔬干燥后要求的含水率设定果蔬干燥完成后的重量,并有控制系统显示,从而完成干燥过程。加热功率可调节的电加热板主要用于冰温真空干燥阶段,以维持环境温度恒定于果蔬的冰温带,防止果蔬细胞内水分气化过程带走自身过多热量而冻伤损坏果蔬组织细胞[11]。

图3 称重传感器(上)、电加热板(下)Fig.3 Weighting sensor and electric boiling plate

2 大白菜真空预冷实验

2.1 真空预冷工作原理

由水的沸点T和汽化潜热r与压力p的关系可知,随着压力的降低,水的沸点降低而汽化潜热增加。当舱内压力降到一定值时,果蔬表面水分将快速蒸发,蒸发所需的热量如不能从环境中汲取,那么只能由果蔬自身提供,从而使果蔬温度降低,达到预冷效果。一般来说,果蔬自身水分每蒸发1%时,果蔬自身温度降低6~7℃[11-12]。

2.2 实验说明

本实验是在4月份室内运行测试,室内环境温度15~20℃,实验用农产品原料为大白菜(白菜直径20 cm)。本实验舱体内装入300 kg大白菜,其中39.80 kg置于舱内称重传感器上,用于测试白菜预冷过程中的失水情况,如图4所示。

图4 预冷前白菜入库Fig.4 The cabbage of vacuum precooling

2.3实验测试

紧闭舱门,检查管路上手动截止阀的开启情况。在真空预冷模式的控制界面输入预冷参数(捕水器捕水温度、预冷最终压力、果蔬预冷终温),之后在操作界面开启大真空泵,随后开启大负荷水冷机组,真空预冷模式开始,并由数据采集系统记录实验数据。

2.4数据处理及分析

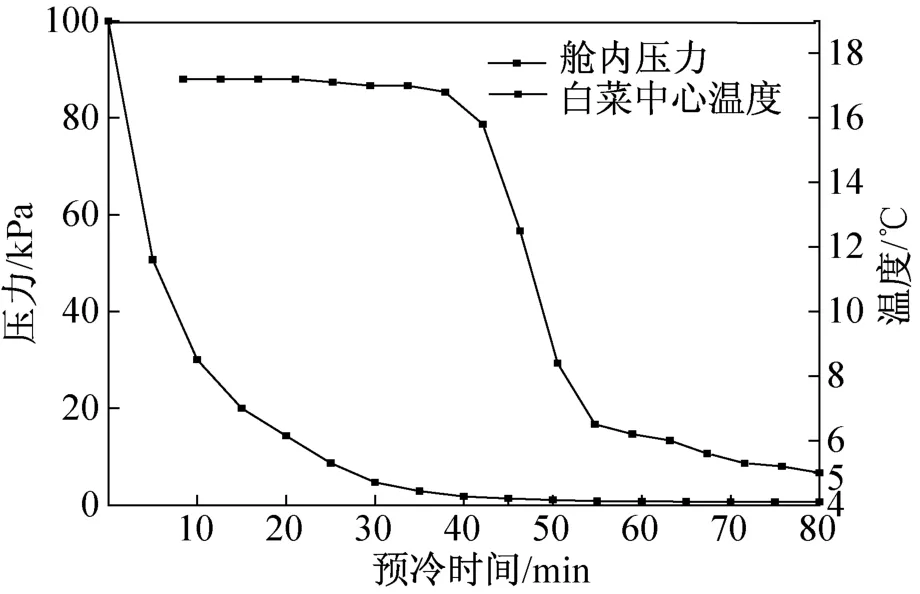

整个预冷阶段历经80 min,白菜由初始的17.2℃降到5℃,舱内压力由100 kPa降到650 Pa,每隔5 min记录一次实验数据,数据处理如图5、图6所示。

分析图5,从舱内压力曲线变化的趋势可得:在预冷前10 min,舱内压力发生骤降,随后压力下降缓慢,尤其在预冷50 min舱内压力降到830 Pa后,压力下降极为缓慢,直到预冷80 min舱内压力降到650 Pa预冷结束。

从货物内部温度曲线变化的趋势可得:预冷过程大致分为三个阶段,温度缓降(0~30 min)、温度骤降(30~55 min)、温度持平(55~80 min)。在30~55 min,舱内压力降到1.79 kPa,完全达到白菜自身水分蒸发温度所对应的压力值,因此白菜温度发生骤降;55~80 min,白菜温度下降趋于持平,直到白菜内部温度5℃预冷结束。(注:该预冷曲线图是在预冷终温为5℃,装载量为300 kg时的预冷状况。)

图5 舱内压力与白菜中心温度随预冷时间的变化情况Fig.5 Variation of vacuum pressure and cabbage temperature with pre⁃cooling time

图6 大白菜失水率随预冷时间的变化情况Fig.6 Relations with rate of water loss and pre⁃cooling time

图6为在整个预冷阶段大白菜的失水率随预冷时间的变化曲线图。由图可知:随着舱内压力不断降低,在预冷的30~55 min阶段,大白菜的失水率骤升至3.25%,在预冷的55~80 min阶段,白菜的水分蒸发量不再增加,失水率曲线趋于持平,直到失水率为3.34%预冷结束。这一实验结果与图6中大白菜的温度曲线相符。

3 大白菜减压贮藏实验

3.1 实验说明

该装置减压贮藏实验在真空预冷的基础上进行,即大白菜真空预冷到终温结束后由控制系统手动切换到减压贮藏模式。由于此阶段实验目的在于测试该多功能装置在减压贮藏阶段的性能,而非对果蔬贮藏品质的研究,因此实验时间较短,从中截取了各系统稳定运行时3个小时的数据进行处理分析。

3.2 数据处理及分析

由图7可知,通过真空泵的连续抽气和加湿系统的不断进气,舱内压力基本维持在(1±0.04)kPa,其压力波动范围满足约束性指标中压力控制精度± 0.5%,因此得出本系统可以长时间稳定地维持较高的真空度。

图7 贮藏压力随贮藏时间的变化情况Fig7 Relations with storage pressure and storage time

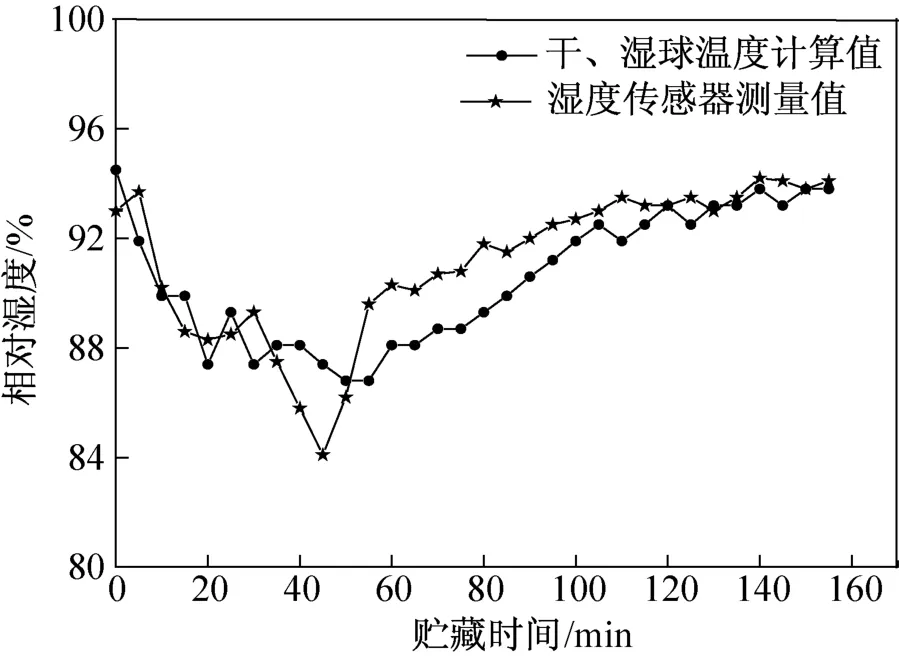

图8为舱内相对湿度的直接测量值与间接计算值,两者的变化趋势基本一致。舱内相对湿度值维持在90%±3%,满足约束性指标中相对湿度控制精度±3%。当贮藏时间在50 min左右时,相对湿度有较大下降趋势,原因在于进气阀开度太大。因此可以通过将进气微调阀的开度减小,并将加湿水箱内的水温升高来加大进气的含湿量,实现95%以上的相对湿度值。

图8 舱内相对湿度随贮藏时间的变化情况Fig.8 Relations with RH and storage time

图9为舱内各测量温度随贮藏时间的变化情况。在本次实验过程中,大白菜内部温度相当稳定,维持在6.7℃±0.2℃,舱体内部空气温度基本维持在5.5℃±0.4℃,满足约束性指标中要求的温度控制精度±0.5℃。

图9 舱内各贮藏温度随贮藏时间的变化情况Fig.9 Relations with varying storage temperature and storage time

图10为装置在贮藏阶段运行时,大白菜的失水情况。由图10可知:大白菜失水率随贮藏时间有升高的趋势,但总体上较为缓慢;当进气量与排气量达到动态平衡,维持舱内压力稳定且相对湿度达到90%以上时,失水率基本维持不变。反之,当舱体泄漏较大致使舱内相对湿度较低时,失水率显著升高。

图10 大白菜失水率随贮藏时间的变化情况Fig.10 Relations with rate of water loss and storage time

4 结论及展望

4.1结论

1)在室内环境平均温度18.5℃、装载率为60%的条件下,大白菜由初温17.2℃预冷到5℃历经80 min,且整个阶段随着舱内压力的降低,大白菜的真空预冷过程可以分为“温度缓降、温度骤降、温度持平”三个阶段,预冷速度快、大白菜失水率仅为3.34%。

2)根据物料的降温趋势调节捕水器的供冷量,以达到节能的目的;在减压贮藏阶段,装置各系统运行稳定,舱内相对湿度基本维持在90%以上,具有潜在的商业化应用价值。

4.2展望

1)今后应对真空舱内果蔬的换热机理以及真空环境下捕水器的捕集效率方面进行深入研究,以便优化此类装置。

2)对真空舱体优化改进,在舱体内设置真空套间,以实现在不破坏减压贮藏大环境下对果蔬的品质进行阶段性的测试。

[1] Burg S P.Postharvest physiology and hypobaric storage of fresh produce[M].CABI Publishing,Wallingford,Oxford⁃Shire,UK,2004.

[2] 申江,丁峰.减压贮藏装置,ZL201420500656.5[P]. 2015⁃01⁃14.(SHEN Jiang,DING Feng.Hypobaric stor⁃age device,ZL201420500656.5[P].2015⁃01⁃14.)

[3] 伍培,郑洁,张卫华,等.一种简单有效的减压保鲜贮藏实验装置[J].制冷与空调(四川),2009,23(3):1⁃5. (WU Pei,ZHENG Jie,ZHANG Weihua,et al.A simple and effective decompression preservation of storage devices [J].Refrigeration and Air Conditioning,2009,23(3):1⁃5.)

[4] 郑先章,蒋立军,熊伟勇.减压不冻结保鲜技术研究与应用[C]//中国农业工程学会2011年学术年会论文集.上海:上海善如水保鲜科技有限公司,2011:1688⁃1698. (ZHENG Xianzhang,JIANG Lijun,XIONG Weiyong.The technology research and application of hypobaric storage without freezing[C]//The Chinese Society of Agricultural Engineering in 2011 Academic Essays.Shanghai:Shang⁃hai Kind⁃water Preservation Fresh Tech Co.,Ltd.,2011:1688⁃1698.)

[5] Burg S P,郑先章.中西方减压贮藏研究概述[J].制冷学报,2007,28(2):1⁃7.(Burg S P,ZHENG Xianzhang. Summary of hypobaric research in china and the west[J]. Journal of Refrigeration,2007,28(2):1⁃7.)

[6] 丁峰.低压冷却储藏设备性能研究[D].天津:天津商业大学,2015.(DING Feng.Research on the performance of low pressure cooling and storage equipment[D].Tian⁃jin:Tianjin University of Commerce,2015.)

[7] 郑先章,郑郤.一种多功能减压贮藏装置,ZL200910051025.3[P].2009⁃10⁃14.(ZHENG Xian⁃zhang,ZHENG Xi.Multifunctional decompressing storage device,ZL200910051025.3[P].2009⁃10⁃14.)

[8] 严雷,刘斌,邹同华.真空预冷中捕水器与真空泵的优化匹配研究[J].制冷学报,2006,27(1):49⁃52.(YAN Lei,LIU Bin,ZOU Tonghua.Study on optimization matc⁃hing of catcher and vacuum pump in vacuum cooling[J]. Journal of Refrigeration,2006,27(1):49⁃52.)

[9] 刘洋,申江,邹同华.真空预冷中捕水器的理论研究[J].真空与低温,2004,10(4):230⁃234.(LIU Yang,SHEN Jiang,ZOU Tonghua.The oretical research on va⁃por condenser of vacuum pre⁃cooling[J].Vacuum and Cry⁃ogenics,2004,10(4):230⁃234.)

[10]闫静文,王雪芹,刘宝林.基于S7⁃300PLC果蔬真空预冷机控制系统的设计[J].食品工业科技,2010,31(3):320⁃324.(YAN Jingwen,WANG Xueqin,LIU Baolin.De⁃sign of the control systemof avacuum cooler based on S7⁃300 PLC[J].Science and Technology of Food Industry,2010,31(3):320⁃324.)

[11]王雪芹,刘宝林.果蔬真空预冷中降低失水率的方法研究[J].制冷学报,2013,34(2):81⁃84.(WANG Xueqin,LIU Baolin.Study of methods to reduce water loss rate for vegetables in vacuum cooling[J].Journal of Refrigeration,2013,34(2):81⁃84.)

[12]Hayakawa A,Kawano S,Iwamoto M,et al.Vacuum cool⁃ing characteristics of fruit vegetables and root vegetables [C]//Report of the National Food Research Institute,Ja⁃pan,1983:109⁃115.

Development of Multi⁃functional Fresh⁃keeping Device and Experiment of Cabbage Vacuum Pre⁃cooling

Shen Jiang1Zhang Chuan1Liu Sheng2Ding Feng1

(1.Tianjin Key Lab of Refrigeration Technology,Tianjin University of Commerce,Tianjin,300134,China;2.Beijing Vegetable Research Center Beijing Academy of Agriculture and Forestry Sciences,National Engineering Research Center for Vegetables,Beijing,100097,China)

This study introduced a kind of fresh preserving device with three key functions:vacuum pre⁃cooling,hypobaric storage and controlled freezing⁃point vacuum drying,and its working principle.The vacuum system,refrigeration system,humidifying and ventilation system of this device were described,and the construction of control system and working process were also introduced in detail.The exper⁃iments of vacuum pre⁃cooling and hypobaric storage had done with cabbages.The experimental results show that the decreasing internal pressure in cabin could result in the process of vacuum pre⁃cooling divided into three phases:gradual decrease,rapid decrease and con⁃stant in temperature.The unique technical feature and advantage of the device were analyzed with the experiment data such as 3.34% water loss rate of cabbage,and it can be seen that the cold chain logistics cycle of both pre⁃cooling and storage were shorted,the fruits and vegetables mechanical damage were reduced with the device,which shows the economic potential in the real application.

fresh⁃keeping device;vacuum pre⁃cooling and hypobaric storage;cabbage;rate of water loss

TB61+1;TB79;TS255.3

A

0253-4339(2017)01-0107-06

10.3969/j.issn.0253-4339.2017.01.107

2016年7月25日

张川,男,硕士研究生,天津商业大学机械工程学院,18222560310,E⁃mail:867097520@qq.com。研究方向:食品冷链技术。

About the corresponding author

Zhang Chuan,male,master candidate,School of Mechanical Engi⁃neering,Tianjin University of Commerce,+86 18222560310,E⁃mail:867097520@qq.com.Research fields:food cold chain tech⁃nology.