镍基高温合金珩磨表面粗糙度研究

2017-02-10高绍武杨长勇徐九华傅玉灿周晓卫

高绍武 杨长勇,2 徐九华 傅玉灿 周晓卫 闫 文 左 朋

1.南京航空航天大学机电学院,南京,2100162.南京工程学院先进数控技术江苏省高校重点建设实验室,南京,2111673.西安航空动力股份有限公司,西安,7100214.苏州信能精密机械有限公司,苏州,215223

镍基高温合金珩磨表面粗糙度研究

高绍武1杨长勇1,2徐九华1傅玉灿1周晓卫3闫 文3左 朋4

1.南京航空航天大学机电学院,南京,2100162.南京工程学院先进数控技术江苏省高校重点建设实验室,南京,2111673.西安航空动力股份有限公司,西安,7100214.苏州信能精密机械有限公司,苏州,215223

为探索镍基高温合金的珩磨加工性,进而实现镍基高温合金精密孔的高效加工,进行了GH4169定量进给珩磨试验,并对珩磨加工表面粗糙度进行了分析。结果表明:油石平均粒径及每往复进给量是影响珩磨表面粗糙度的显著因素(置信水平分别为99.5%及95%),切向珩磨速度、轴向往复速度对珩磨表面粗糙度的影响不显著;减小油石平均粒径与每往复进给量后,单颗磨粒的平均切厚、珩磨表面粗糙度和工件表面的划痕沟槽宽度减小。

珩磨;粒径;表面粗糙度;正交试验;显著性

0 引言

镍基高温合金因其优异的高温强度、热稳定性及抗疲劳特性,被广泛应用于航空发动机热端精密部件制造[1]。针对该类热端部件的精密孔结构,一般采用内圆磨削工艺进行精加工。但高温合金高温强度高、加工硬化严重、热导率低等特点,给其磨削加工带来砂轮磨损较快、磨削力大、磨削温度高等问题,磨削加工表面完整性不易保证[2-3]。表面完整性是影响零件性能的重要指标之一,对航空发动机热端部件的磨损特性及疲劳寿命有很大影响[4-5]。对于内圆磨削而言,磨削弧区较长,冷却液不易进入,为避免烧伤,一般采用较低的材料去除率进行加工,加工效率低[6]。探索航空发动机热端部件精密孔的高效加工方法,对降低航空发动机零件的生产成本、延长工作寿命、提高其工作可靠性具有重要意义。

珩磨加工是一种面接触磨削加工方法,在保证孔尺寸、形状精度的同时,可获得较好的表面粗糙度,广泛应用于精密孔加工[7-8]。珩磨加工中,单颗磨粒切削速度较低,热流密度相对较小,工件表面不易发生烧伤,同时珩磨的面接触磨削特性可保证其实现较高的材料去除率。珩磨工艺能较好地弥补现有内圆磨削工艺的不足,在精密孔的高效加工领域获得广泛应用。

然而,高温合金的难加工性在珩磨加工中依然存在,国内外学者对高温合金的珩磨工艺进行了初步的探索。彭海等[9]进行珩磨试验发现,采用白刚玉油石珩磨高温合金时,油石磨损快,珩磨温度高,加工表面硬化严重;CBN油石珩磨性能较好,珩磨力小,温度低,珩磨过程稳定,可获得较好的表面粗糙度,然而该研究仅仅停留在定性阶段,缺乏定量的数据表征。黄大顺等[10]采用CBN油石对GH4169进行珩磨试验,得出珩磨工艺参数对GH4169珩磨材料去除率的影响规律,并在此基础上对GH4169珩磨工艺参数进行优化,但并未对珩磨的表面粗糙度进行系统研究。

对于珩磨加工表面粗糙度,国内外学者开展了一些研究工作。VRAC等[11]采用金刚石油石对灰铸铁的粗、精定压进给珩磨工艺开展正交试验,方差分析表明,切削速度对粗珩表面粗糙度影响最大,珩磨压力对精珩表面粗糙度影响最大,且均呈正相关关系。BUJ-CORRAL等[12-13]采用金属结合剂CBN油石对St-52钢进行定压珩磨试验,并建立珩磨表面粗糙度的理论模型,在此基础上得出影响表面粗糙度的主要因素:油石磨粒粒径、珩磨压力及磨粒浓度。GOELDEL等[14-15]对定压珩磨中油石与工件的接触面建立力学模型,将珩磨过程看作工件表面的磨损过程,从而得到定压珩磨表面形貌演化的一般模型,并通过珩磨试验对预测模型的准确性进行了验证。上述研究均未涉及定量进给珩磨工艺参数对其表面粗糙度的影响。

镍基高温合金珩磨过程中,加工硬化严重,油石磨损快,切削能力迅速降低。当采用定压进给珩磨工艺时,油石较快进入光整珩磨阶段,材料无法进一步去除,限制了珩磨加工效率[16]。与定压珩磨不同,定量珩磨通过控制油石的扩胀位置而实现进给[17],当油石切削能力降低时,持续的进给会增大珩磨压力,迫使油石自锐,从而继续去除工件材料,故更适用于镍基高温合金的高效精密加工。为探索镍基高温合金定量珩磨加工表面粗糙度的一般规律,本文对GH4169定量珩磨工艺开展正交试验,研究切向珩磨速度、轴向往复速度、油石平均粒径、每往复进给量等对珩磨表面粗糙度影响的显著性水平,在此基础上,对显著因素开展单因素试验,探索显著因素对定量珩磨GH4169表面粗糙度的影响规律。

1 定量进给珩磨表面粗糙度理论模型

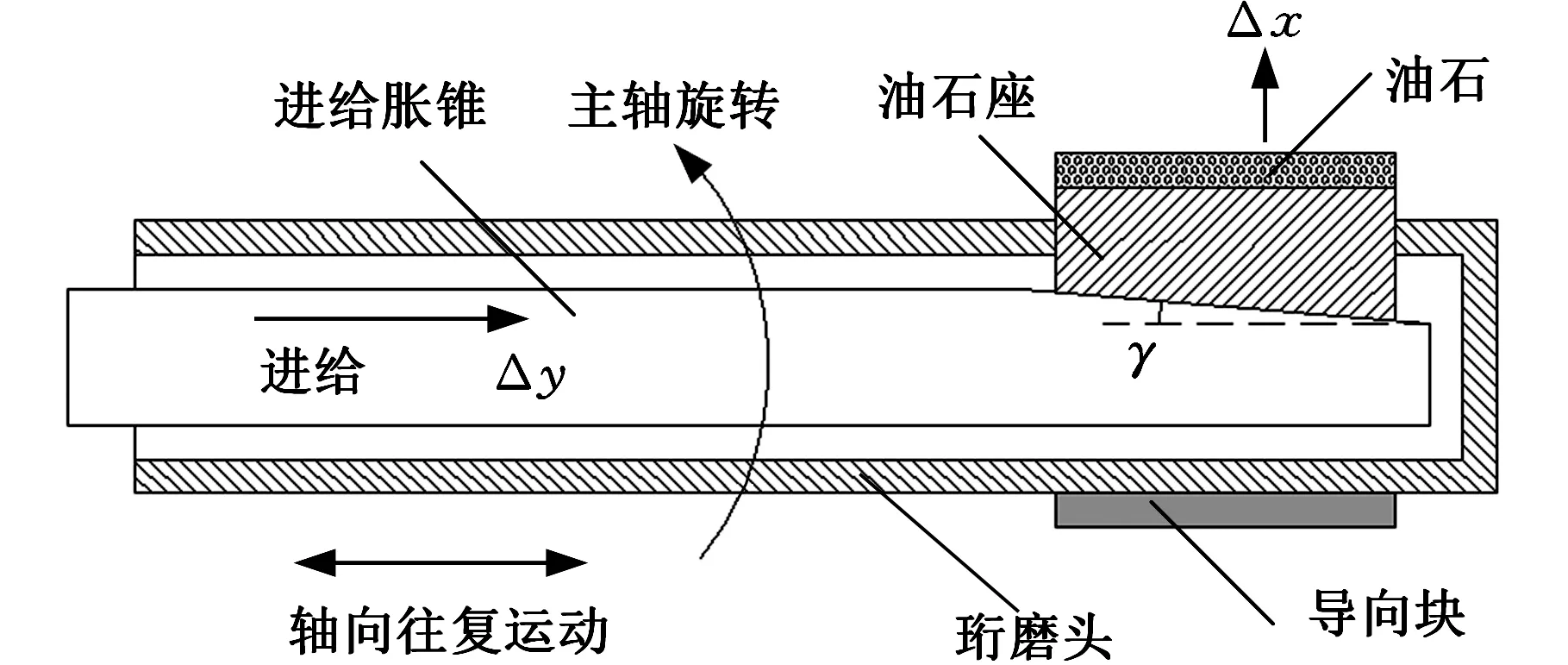

定量进给珩磨的进给系统如图1所示,每个往复行程中,进给胀锥沿轴向进给Δy,推动油石径向进给Δx。Δx与Δy满足关系

Δx=Δytanγ

(1)

式中,γ为油石的楔角。

图1 定量进给珩磨示意图Fig.1 Schematic diagram of feed-control honing

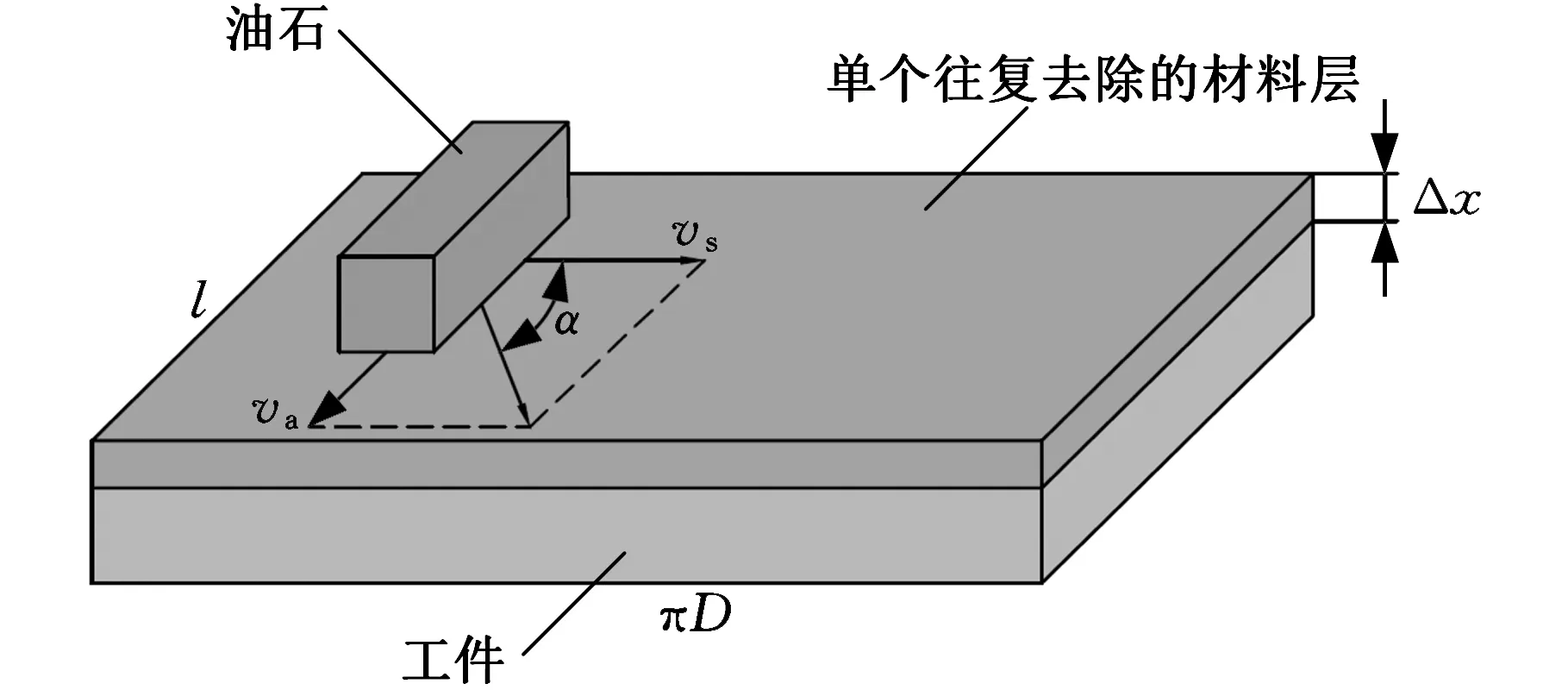

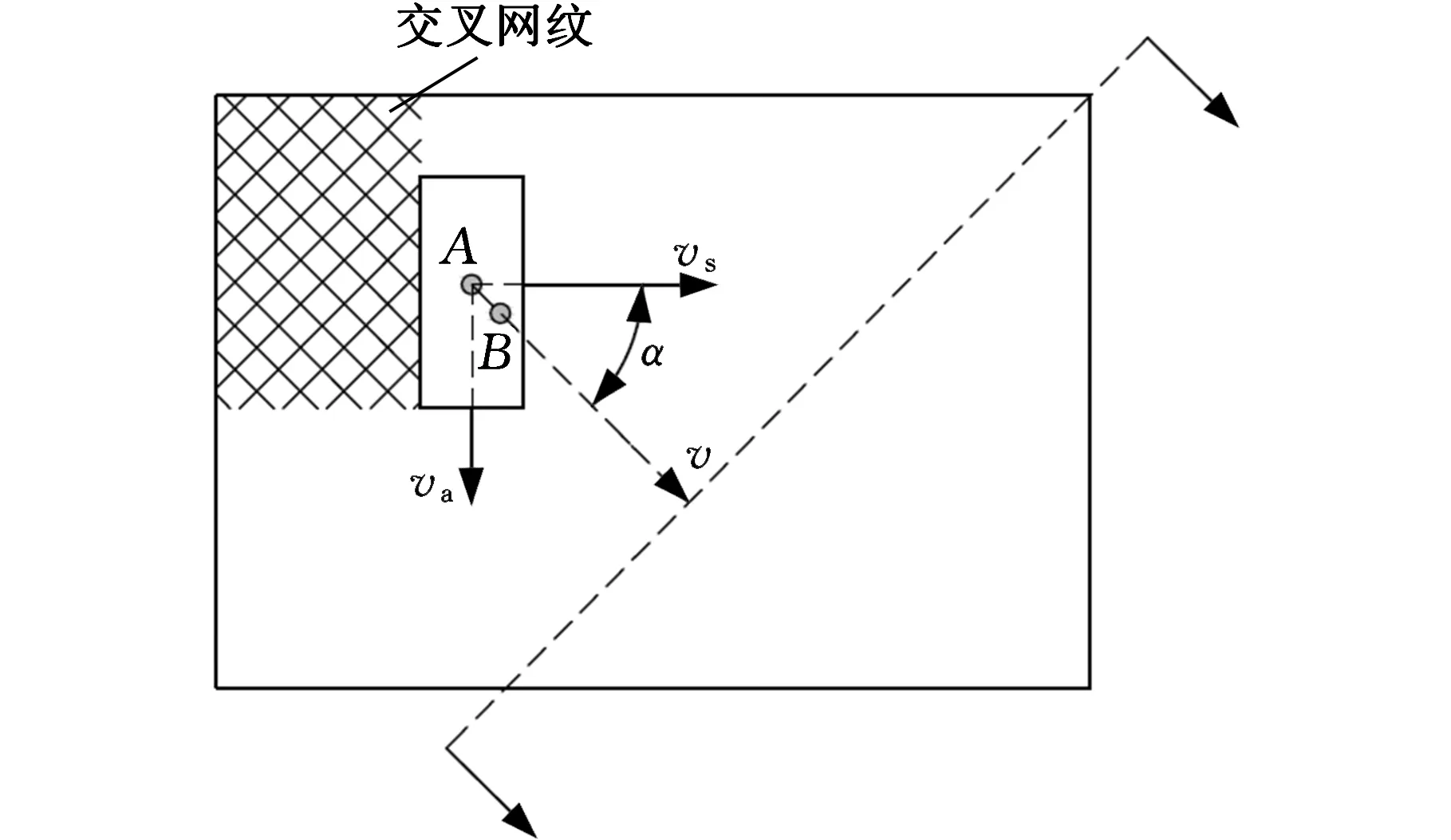

将工件沿圆周方向展开,得到图2所示的模型。稳定珩磨阶段,每个往复行程中,工件表面去除Δx厚度的材料,则一个往复去除材料体积为

V=πDlΔx

(2)

式中,D为孔径;l为孔长。

图2 定量进给珩磨展开图Fig.2 Unfolded drawing of feed-control honing

在珩磨头的一个往复行程中,油石表面单颗有效磨刃在工件表面的切削路程为

S=2l/sinα

(3)

tanα=va/vs

(4)

式中,α为网纹角;va为轴向往复速度;vs为切向珩磨速度。

(5)

式中,Nd为动态有效磨刃数。

结合式(2)、式(3)、式(5)可得

(6)

(7)

其中,Rfactor为量纲一的比例常数。与磨削加工的不同之处在于,珩磨加工表面切削沟槽与粗糙度测量方向并非垂直,这会对表面粗糙度造成影响。图3为粗糙度测量截面展开示意图。磨粒锥角θ满足

高潮一整下午都在看追悼帖子,心情一直处于极度压抑状态,此刻听对方自报出了家门,流浪歌手的歌声一下子在他头脑里轰然响起,仿佛震得耳根子发痛。高潮终于控制不住自己的情绪,失态了。

tanθ=a/(2h)

(8)

其中,h为残留高度。测量截面上,磨粒切削沟槽锥角θ′满足

tanθ′=b/(2h)

(9)

b=a/cosα

(10)

由式(8)~式(10)可得

tanθ′=tanθ/cosα

(11)

易知,随着tanθ′增大,残留高度减小,表面粗糙度降低。

图3 粗糙度测量截面展开示意图Fig.3 Unfolded drawing

由上述分析可以看出,定量进给珩磨表面粗糙度主要受单颗磨粒平均切厚与沟槽锥角影响。因此,可将珩磨表面粗糙度表示为

(12)

2 试验条件及方法

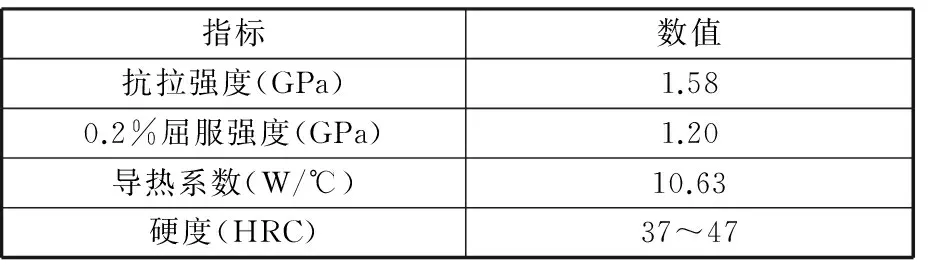

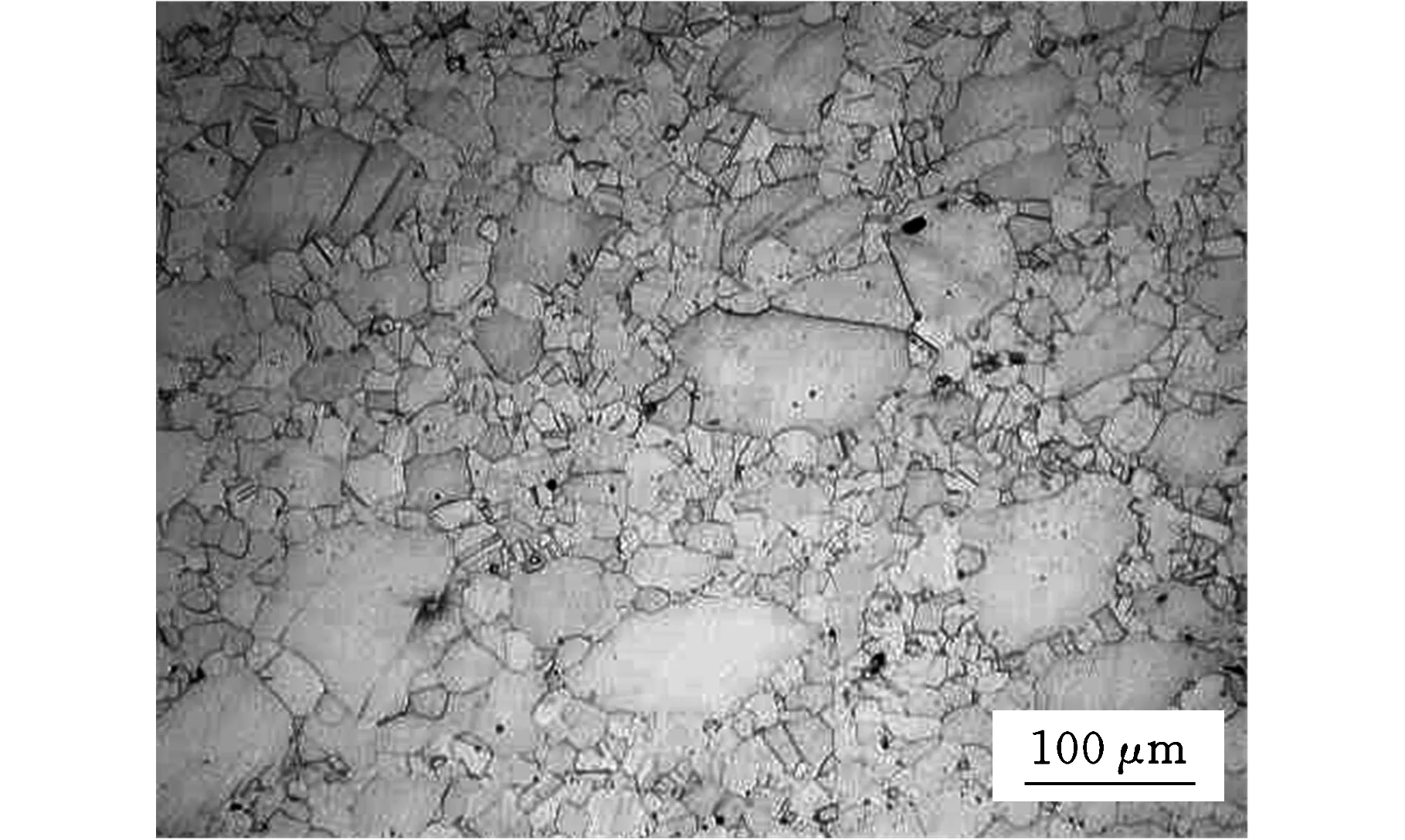

试验在苏州信能精密机械有限公司生产的MB4250型高精度数控立式珩磨机上开展,机床主轴功率1.5 kW。试验平台如图4所示,工件为圆柱形,底孔预镗至(9.95±0.005)mm,孔长20 mm,浮动装夹在摇篮夹具中。工件材料为镍基锻造高温合金GH4169,其力学性能见表1,金相组织见图5。试验采用金属结合剂B30油石,磨粒浓度为40%,油石长30 mm,楔角2.5°,油石表面形貌如图6所示。珩磨过程中,采用CASTROL Honilo 980E珩磨油进行冷却润滑。

图4 珩磨加工试验平台Fig.4 Experimental setup

指标数值抗拉强度(GPa)1.580.2%屈服强度(GPa)1.20导热系数(W/℃)10.63硬度(HRC)37~47

图5 GH4169金相组织Fig.5 Metallographic structure of GH4169

图6 B30油石表面形貌Fig.6 Surface topography of oilstone of B30

试验中,珩磨头的行程为10 mm,上下越程量均为10 mm,具体试验参数见表2,每次试验均进行100个往复行程。本试验共考虑4个因素,每个因素取四水平,指标为表面粗糙度。不考虑因素之间的交互作用,选取L16(45)正交表,设计并开展正交实验。采用时代TR200表面粗糙度仪对珩后孔表面粗糙度进行测量,取样长度为0.8 mm,评定长度4 mm,均匀测量十个位置,取平均值。对试验结果进行方差分析,研究上述因素对表面粗糙度影响的显著性水平。选取显著因素,开展单因素试验。将珩后孔切开,在DM-KH7700三维视频显微镜上对其表面形貌进行观察。

表2 珩磨试验参数Tab.2 Experimental parameters

3 结果分析讨论

3.1 显著性分析

正交试验结果和方差分析结果分别见表3、表4。可以看出,油石平均粒径对表面粗糙度影响最为显著,置信水平为99.5%,其次为每往复进给量,置信水平为95%,而切向珩磨速度与轴向往复速度对表面粗糙度影响不显著。

表3 正交试验结果Tab.3 Results of orthogonal experiments

表4 珩磨参数对表面粗糙度影响的显著性水平Tab.4 Significance level of honing parameters on surface roughness

其中,F0.005(3,3)=29.46,F0.05(3,3)=9.28。

磨粒平均粒径影响动态有效磨刃数Nd,故由式(12)易知,磨粒粒径与每往复进给量为影响表面粗糙度的显著因素。切向珩磨速度、轴向往复速度对表面粗糙度的影响主要体现为网纹角α的改变,增大网纹角α,单颗磨粒平均切厚随之增大,但与此同时,f(α)减小。因此,在试验所选参数范围内,切向珩磨速度与轴向往复速度对定量进给珩磨表面粗糙度的影响并不显著。

3.2 油石平均粒径对表面粗糙度的影响

vs=14 m/min,va=4.38 m/min,Δx=0.35 μm时,油石平均粒径对表面粗糙度的影响如表5所示。采用B7油石进行珩磨,已加工表面粗糙度Ra为0.146 μm,当油石粒径增大至B107时,表面粗糙度Ra增大至0.820 μm。这是由于增大磨粒平均粒径后,在油石磨粒浓度不变的情况下,单位体积油石内所含的磨粒减少,动态有效磨刃数降低,单颗磨粒切厚增大,进而导致表面粗糙度增大。从图7可以看出,在其他珩磨参数一致的情况下,B107油石的单颗磨粒平均切厚大于B54油石,故在工件表面产生更宽的切削沟槽。

表5 油石平均粒径对表面粗糙的影响Tab.5 Influence of grain size on surface roughness

图7 不同油石粒径下的珩磨表面形貌Fig.7 Honed surface topography under different grain size

3.3 每往复进给量对表面粗糙度的影响

表6所示为vs=14 m/min,va=4.38 m/min,gs=107 μm时,每往复进给量对表面粗糙度的影响。从表6可以看出,当每往复进给量从0.09 μm增大至0.44 μm,表面粗糙度Ra从0.455 μm增大至0.871 μm,继续增大每往复进给量,表面粗糙度增加趋于平缓。

表6 每往复进给量对表面粗糙的影响Tab.6 Influence of feed per stroke on surface roughness

假设油石充分混料均匀,且磨粒在油石中呈均匀随机分布。在其他参数不变的情况下,增大每往复进给量Δx,每个往复行程中所去除的材料体积增大,油石表面静态有效磨刃数增加。从图8可以看出,在珩磨加工过程中,若磨刃A的切削轨迹与前一颗磨刃B的轨迹重叠,则磨刃A为无效磨刃,且磨刃A有效的条件是面积S内没有一颗磨刃切过,故越接近工件表层的磨粒,无效的概率越大。这就削弱了动态有效磨刃数的增加,导致单颗磨粒平均切厚增大,增大了已加工表面粗糙度。继续增大每往复进给量,动态有效磨刃数趋于稳定,表面粗糙度与每往复进给量的平方根成正比。从图9可以看出,其他参数相同的情况下,增大每往复进给量,由于单颗磨粒平均切厚的增大,珩磨加工表面的切削沟槽宽度增大。

(a)珩磨表面展开图

(b)剖面图图8 有效磨刃分析示意图Fig.8 Analysis of effective grinding edges

图9 不同每往复进给量下的珩磨表面形貌对比Fig.9 Honed surface topography under different feed per stroke

4 结语

定量进给珩磨GH4169试验结果表明,切向珩磨速度和轴向往复速度对表面粗糙度影响不显著,油石平均粒径及每往复进给量对表面粗糙度影响显著,其显著性水平分别为99.5%及95%。

在vs=14 m/min,va=4.38 m/min,Δx=0.35 μm条件下,当油石粒径从B107减小至B7时,定量珩磨表面粗糙度Ra从0.820 μm近乎线性减小至0.146 μm;vs=14 m/min,va=4.38 m/min,gs=107 μm时,当每往复进给量从0.44 μm减小至0.09 μm时,表面粗糙度Ra从0.871 μm减小至0.455 μm;表面粗糙度改善的同时,珩磨表面的切削沟槽宽度减小。

[1] 徐九华,张志伟,傅玉灿. 镍基高温合金高效成型磨削的研究进展与展望[J]. 航空学报,2014,35(2): 351-360. XU Jiuhua, ZHANG Zhiwei, FU Yucan. Review and Rrospect on High Efficiency Profile Grinding of Nickel-based Superalloys[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(2): 351-360.

[2] 邓朝晖,万林林,张荣辉. 难加工材料高效精密磨削技术研究进展[J]. 中国机械工程,2008,19(24): 3018-3023. DENG Zhaohui, WAN Linlin, ZHANG Ronghui. Research Progresses of High Efficiency and Precision Grinding for Hard to Machine Materials[J]. China Mechanical Engineering, 2008,19(24): 3018-3023.

[3] 任敬心, 康仁科, 王西彬. 难加工材料磨削技术[M]. 北京: 电子工业出版社, 2011. REN Jingxin, KANG Renke, WANG Xibin. Grinding Technology of Difficult-to-machine Materials[M]. Beijing: Publishing House of Electronics Industry, 2011.

[4] YAO C F, JIN Q C, HUANG X C, et al. Research on Surface Integrity of Grinding Inconel718[J]. The International Journal of Advanced Manufacturing Technology, 2013, 65(5/8): 1019-1030.

[5] SHAIKH J H, JAIN N K. Modeling of Material Removal Rate and Surface Roughness in Finishing of Bevel Gears by Electrochemical Honing Process[J]. Journal of Materials Processing Technology, 2014, 214(2): 200-209.

[6] TAWAKOLI T, RASIFARD A, RABIEY M. High-efficiency Internal Cylindrical Grinding with a New Kinematic[J]. International Journal of Machine Tools and Manufacture, 2007, 47(5): 729-733.

[7] KLOCKE F. Manufacturing Processes 2: Grinding, Honing, Lapping[M]. Berlin:Springer, 2009.

[9] 彭海,袁方. 难加工材料的珩磨加工技术研究[J]. 金刚石与磨料磨具工程, 2010(2): 21-24. PENG Hai, YUAN Fang. Research of Honing Technology for Difficult-to-machine Materials[J]. Diamond & Abrasives Engineering, 2010(2): 21-24.[10] 黄大顺,杨长勇,傅玉灿,等. 镍基高温合金珩磨材料去除率研究[J]. 南京航空航天大学学报, 2014, 46(5): 726-731. HUANG Dashun, YANG Changyong, FU Yucan, et al. Study on Material Removal Rate of Nickel-based Superalloy during Honing[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46(5):726-731.

[11] VRAC D S, SIDJANIN L P, KOVAC P P, et al. The Influence of Honing Process Parameters on Surface Quality, Productivity, Cutting Angle and Coefficients of Friction[J]. Industrial Lubrication and Tribology, 2012, 64(2): 77-83.

[12] BUJ-CORRAL I, VIVANCOS-CALVET J. Roughness Variability in the Honing Process of Steel Cylinders with CBN Metal Bonded Tools[J]. Precision Engineering, 2011, 35(2): 289-293.

[13] BUJ-CORRAL I, VIVANCOS-CALVET J, COBA-SALCEDO M. Modelling of Surface Finish and Material Removal Rate in Rough Honing[J]. Precision Engineering, 2014, 38(1): 100-108.

[14] GOELDEL B, MANSORI M E, DUMUR D. Macroscopic Simulation of the Liner Honing Process[J]. CIRP Annals - Manufacturing Technology, 2012, 61(1): 319-322.

[15] GOELDEL B, MANSORI M E, DUMUR D. Simulation of Roughness and Surface Texture Evolution at Macroscopic Scale during Cylinder Honing Process[J]. Procedia CIRP, 2013(8): 27-32.

[16] 张云电. 现代珩磨技术[M]. 北京: 科学出版社, 2007. ZHANG Yundian. Modern Honing Technology[M]. Beijing: Science Press, 2007.

[18] 任敬心, 华定安, 周文亚, 等. 磨削原理[M]. 北京: 电子工业出版社, 2011. REN Jingxin, HUA Dingan, ZHOU Wenya, et al. Principles of Grinding[M]. Beijing: Publishing House of Electronics Industry, 2011.

[19] HECKER R L, LIANG S Y. Predictive Modeling of Surface Roughness in Grinding[J]. International Journal of Machine Tools and Manufacture. 2003, 43(8): 755-761.

(编辑 张 洋)

Study on Surface Roughness of Nickel-based Supperalloy during Honing

GAO Shaowu1YANG Changyong1, 2XU Jiuhua1FU Yucan1ZHOU Xiaowei3YAN Wen3ZUO Peng4

1.College of Mechanic and Electric Engineering,Nanjing University of Astronautics and Aeronautics,Nanjing, 210016 2.Jiangsu Key Laboratory of Advanced Numerical Control Technology,Nanjing Institute of Technology,Nanjing,211167 3.Xi’an Aero-Engine(Group) Ltd.,Xi’an,710021 4.Suzhou Xinneng Precise Machinery Co.,Ltd.,Suzhou,Jiangsu,215223

To explore the honing processes of nickel-based supperalloy and achieve the high efficient machining of nickel-based supperalloy precision bores, feed-controlled honing tests of GH4169 were conducted. Then the surface roughness after honing was analyzed. The results show that, grain size and feed per stroke are significant factors affecting the surface roughness at 95% and 99.5% confidence level, but tangential speed and axial speed are not significant. Reducing grain size and feed per stroke, the average undeformed chip thickness decreases, resulting in better surface roughness,and narrower scratching grooves of the honing surface.

honing; grain size; surface roughness; orthogonal experiment; significance

2016-03-17

国家自然科学基金资助项目(51305200);江苏省自然科学基金资助项目(BK20130805);江苏省科技支撑项目(BE2013122);先进数控技术江苏省高校重点建设实验室开放基金资助项目(KXJ201502)

TG58

10.3969/j.issn.1004-132X.2017.02.015

高绍武,男,1991年生。南京航空航天大学机电学院博士研究生。主要研究方向为难加工材料高效精密加工技术。杨长勇(通信作者),男,1980年生。南京航空航天大学机电学院副教授。E-mail:yangchy@nuaa.edu.cn。徐九华,男,1964年生。南京航空航天大学机电学院教授、博士研究生导师。傅玉灿,男,1972年生。南京航空航天大学机电学院教授、博士研究生导师。周晓卫,男,1980年生。西安航空动力股份有限公司工程师。闫 文,男,1979年生。西安航空动力股份有限公司工程师。左 鹏,男,1976年生。苏州信能精密机械有限公司工程师。