基于动网格的液压缸双向流固耦合分析

2017-02-10胡天威王卫强

张 瑞 姜 峰 杨 晋 胡天威 王卫强

1.兰州兰石能源装备工程研究院有限公司,兰州,7303142.兰州交通大学机电工程学院,兰州,730070

基于动网格的液压缸双向流固耦合分析

张 瑞1姜 峰1杨 晋2胡天威1王卫强1

1.兰州兰石能源装备工程研究院有限公司,兰州,7303142.兰州交通大学机电工程学院,兰州,730070

针对液压缸偏载引起的结构磨损及液压油泄漏等问题,基于动网格方法,开展了偏载工况下液压缸的双向流固耦合分析。研究表明:在自锁半径内,随偏载量增大,柱塞与导向套间的侧推力、柱塞最大侧倾位移和导向套应力均增大,偏载量超过自锁半径时,三者都有所减小,但均比稳态分析结果大,表明液压油对柱塞侧倾有“加剧”作用。因此,在液压缸偏载分析设计中,建议采用流固耦合方法,或适当增大稳态分析结果的安全系数。

液压缸;偏载;流固耦合;侧倾

0 引言

柱塞式液压缸是大型液压机本体结构中应用最多的执行元件。其中,双球铰结构是工作缸柱塞与活动横梁的主要连接形式。受工件形状、温度偏差、材质不均等多种因素的影响,液压机经常出现偏载状况[1-6]。液压机的偏载经常会导致柱塞偏转并与其他组件接触产生侧向推力,而侧推力的作用最终导致导向套及密封件磨损、缸体及柱塞杆划伤、液压油泄漏等故障的产生[7-9],直接影响了设备的使用性能,且修复或更换零件成本高、费时长。

由于偏载工况下导向套应力及侧推力实验研究较难实现,现有关于液压缸的研究,多集中于对液压缸结构的有限元分析,很少考虑液压油的影响[10-13],尤其是考虑偏载的液压缸结构与液压油流场耦合影响方面的研究非常有限。

液压机以液压油为介质传递能量。液压缸工作时,缸体与柱塞间隙内的液压油存在较高的工作压力,在偏载工况下,柱塞与缸体间隙内的油压沿周向不再均匀分布,将产生一定的径向作用力[14-15],使得缸体和导向套在承受偏载产生的侧推力作用的同时,也受到该液压油压力的作用。忽略流体对结构的耦合作用,便不能真实反映结构的力学特性[15-16]。因此采用流固耦合方法分析研究就成为了必要途径。

罗威[17]针对导向套在高频、大负载工况下产生的泄漏问题,进行了液压缸浮动支承环的流固耦合分析,给出了不同压力下最佳间隙密封的间隙厚度和支承环厚度,但并未研究液压油流场对液压缸结构的影响。王勇等[18]采用有限元软件ANSYS Workbench对液压缸受到冲击荷载时冲击瞬间液压缸内部流场压力的变化进行了流固耦合分析,但只研究了液压缸轴向中心线的压力分布,并未给出更多结果。陈昶龙[14]借助Fluent软件对伺服液压缸的静压支承密封流场进行了仿真,分析了其压力和速度分布及活塞杆速度对流场速度和出口泄漏量的影响,但并未描述流场对活塞等液压缸结构的影响。姚雪明等[19]通过构建描述液压缸碰撞的流固耦合方程组,利用ADINA有限元软件分析了有无流体及不同荷载下液压缸碰撞位移、速度、应力的变化,其结果表明流体对液压缸碰撞具有明显的阻尼作用。

可见,现有关于液压缸偏载时的双向流固耦合分析较少,开展液压缸流固耦合分析研究,对研究液压缸各结构的接触问题是十分必要的。据此,本文拟采用ANSYS软件,结合动网格技术进行偏载作用下双向流固耦合效应对液压缸结构的影响研究。

1 模型及设置

1.1 流体模型及动网格

以80 MN快锻压机的主缸为研究对象,采用SolidWorks自底向上的方法建立主缸结构模型。如图1所示,工作缸采用双球铰连接,缸体内径为1260 mm,进油口直径为300 mm,缸体与柱塞间隙为10 mm。流体域为缸体内腔与柱塞构成的空间域,包含缸体与柱塞形成的10 mm厚度的薄壁流域。

1.缸体 2.导向套 3.柱塞 4.上球铰 5.中间杆 6.下球铰 7.支撑块 8.工件图1 液压缸结构示意图Fig.1 Schematic diagram of hydraulic cylinder structure

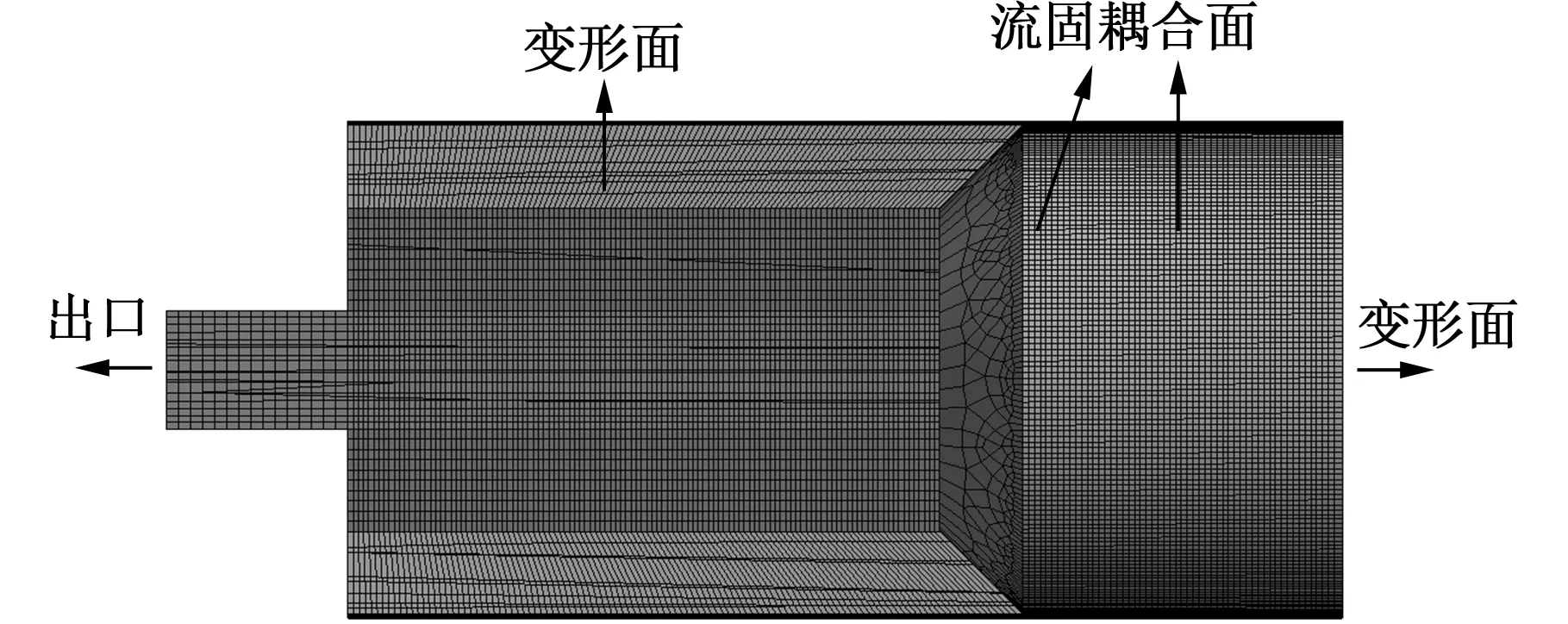

将结构模型导入ANSYS Workbench中构建液压缸流场模型,考虑到流场尺寸差异较大,且对边界层要求较高,故对流场区域进行适当切分以提高网格质量,并使用六面体网格,既保证计算精度,又减小计算量,网格划分如图2所示,网格最大扭曲度为0.87,满足流体计算所要求的网格扭曲度小于0.98的要求。

图2 流体域切分及网格划分Fig.2 Fluid domain segmentation and mesh

在动网格设置中,间隙域内网格为规则的六面体网格,故选扩散光顺网格更新方法。进油口设置为压力出口,柱塞端部区域设置为流固耦合面。柱塞与缸体间隙流域末端横截面、流域周向外边界设置为变形面,其他为壁面,见图2。

液压缸做功过程中,柱塞行程和速度较小,导向套和柱塞间隙流域的雷诺数处在102量级,为层流状态;进油口附近的液压油流动速度较大,雷诺数处在104~105量级,为湍流状态[20]。对于此类复杂的流场分析问题,使用层流模型能兼顾到湍流区域、转捩区域及层流区域的流动,精度也会比湍流模型有所提高。故选择基于压力的瞬态层流模型。

液压油的动力黏度为0.039 Pa·s,密度为870 kg/m3,导向套及液压缸其他结构的具体参数如表1所示。

表1 导向套及液压缸其他结构相关参数Tab.1 Hydraulic cylinder structure parameters such as guide sleeve

1.2 瞬态结构模型及设置

将上球铰与中间杆、下球铰与中间杆设置为摩擦接触,摩擦因数为0.3;导向套与柱塞之间设置为摩擦接触,考虑到液压油的润滑作用,摩擦因数取0.1,其他组件间为绑定接触。对工件和缸体施加固定约束。在缸体内表面施加31 MPa工作压力,在柱塞端部流固耦合面关联加载实时变化的流体压力。耦合设置中,设置模拟时间为5 s,时间步为0.05 s,保存每一步分析计算的结果。

1.3 稳态结构模型及设置

在稳态结构分析设置中,与瞬态结构模型不同的是,对柱塞端部面施加工作压力31 MPa,其他接触和约束与瞬态模型相同。

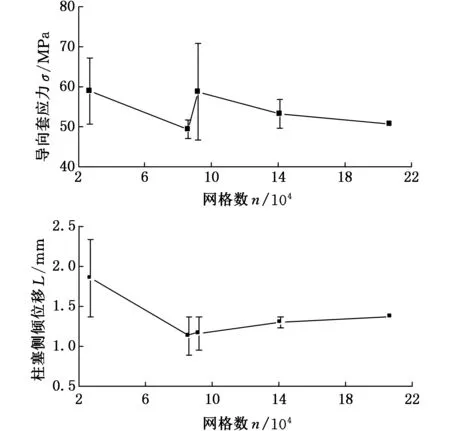

CAE数值计算结果与实验值、理论值之间存在误差(包括离散误差、舍入误差等)。在通常的计算中,离散误差随网格变细而减小。网格变细时,离散点增多,舍入误差也随之加大。由此可见,开展网格无关性验证是必要的。

为提高计算效率,对偏载量为300 mm的模型进行不同网格密度的划分,保证接触、约束、载荷等其他设置一致,所得导向套应力和柱塞侧倾位移见图3。随着网格密度的增大,导向套等效应力、柱塞侧倾位移趋于稳定。因此,采用网格数20万进行稳态分析,而对于瞬态双向流固耦合分析,由于计算能力的限制,取网格数为8.6万,网格划分及约束设置如图4所示。

图3 网格无关性验证Fig.3 Grid independence verification

图4 液压缸结构网格Fig.4 Grid of hydraulic cylinder structure

将刘艳妍等[21]的自锁半径计算公式,代入本模型上下球铰弧面、中间杆、柱塞等结构的尺寸,计算得模型自锁半径为435.12 mm,故本文在偏载量为0~500 mm范围内取8种工况,包含正载、偏载量小于自锁半径和大于自锁半径情况,进行瞬态双向流固耦合分析,对比分析侧推力、导向套应力及柱塞最大侧倾位移的变化,并将其与不考虑液压油流场影响时的稳态结构模拟结果比较,分析液压油流场对液压缸结构的影响。

2 结果分析

2.1 侧推力

对于双球铰结构液压缸,当支撑球铰满足自锁条件时,工件偏置导致双球铰结构产生的侧向推力近似为[22]

Fc=2rFG/l=2πrD2p/(4l)

(1)

式中,r为工件偏载量;l为双球铰中心距离,包括上下球铰半径和中间杆弧顶之间的距离;FG为工作缸液压力;D为柱塞直径;p为工作压力。

但刘艳妍等[22]在该计算公式推导过程中引入了两个假设:①将液压力视作集中力;②球面任意一点的接触应力按余弦分布。这与工程实际有一定偏差,可能会导致侧推力计算误差,因此,在对比侧推力的同时,希望采用数值分析的结果对该公式加以修正。

本模型中,l=4190 mm,D=1240 mm,p=31 MPa,代入式(1)得出不同偏载量时的侧推力理论值,将所得理论值与双向流固耦合、稳态即非耦合分析所得侧推力进行对比分析,如图5所示,一方面对比双向耦合与非耦合所得侧推力结果,分析液压油流场对侧推力影响,另一方面修正该侧推力计算公式,提高理论推导的准确性。

图5 侧推力随偏载量的变化Fig.5 Side thrust change with the offset load

由图5可见,偏载量小于自锁半径时,三种方法所得侧推力随偏载量线性增大,且双向流固耦合分析比稳态分析所得侧推力大,表明液压油流场在一定程度上增大了导向套所受侧推力,因此不考虑流场影响会低估侧推力。此外,双向流固耦合分析所得结果比理论值稍大,但较非耦合结果与理论值更为接近,可见,理论公式对侧推力的预估相对保守,会增大液压缸事故产生的风险,因此,根据双向流固耦合侧推力结果对侧推力计算公式进行修正,加入修正因子α,其取值为相同偏载量下,双向耦合侧推力与原理论值的比值α∈(1.06,1.58),修正后的侧向推力计算公式为

Fc=2αrFG/l

(2)

修正后的侧推力计算公式使得侧推力的计算更为准确,对液压缸结构设计的指导更为可靠。

当偏载量大于理论计算所得自锁半径435.12 mm时,耦合分析和稳态结构分析所得侧推力都有所下降,表明偏载量大于自锁半径后,球铰开始旋转,使得侧推力相应减小。

2.2 导向套应力

导向套在柱塞往复运动中起导向作用,一般用抗压耐磨的锡青铜铸造加工而成,该材料相对缸体、柱塞等结构弹性模量较小,工作寿命相对较短,且由于偏载工况频发,会进一步影响导向套及液压缸的正常工作。

图6 导向套等效应力云图Fig.6 Equivalent stress contour of guide sleeve

由图6可见,随着偏载量的增加,导向套等效应力由周向对称分布发展成为非对称分布,且等效应力增大,体现了工件偏置对导向套应力分布的显著影响。流固耦合分析与稳态结构分析所得导向套应力变化曲线见图7,可见,在自锁半径内,两种情况下的导向套应力随偏载量的增大都有所增大。偏载量小于50 mm时,导向套应力增大不明显,且两种模拟方法差异不大,但随着偏载量的增大,流固耦合分析比稳态结构分析所得导向套应力明显偏大,且差异逐渐增大。当偏载量大于自锁半径时,导向套应力均有减小,但双向耦合仍比稳态结构结果稍大。单纯进行液压缸稳态结构的分析研究,忽略液压油流场的影响,将会导致导向套应力结果比实际情况偏小。此外,偏载量小于并接近自锁半径时,导向套应力达到最大。

图7 导向套等效应力随偏载量的变化Fig.7 Equivalent stress of guide sleeve change with the offset load

目前,国内快锻设备的最大偏心距多是依据设备的有限元分析及设计经验确定的,以本文所研究的80 MN快锻压机为例,其最大偏心距为300 mm。依据本文结果,偏载量为300 mm时,导向套应力为115 MPa,而GB/T1176-2013规定锡青铜材料的屈服强度为170 MPa,此时导向套安全系数仅为1.5。可见,若考虑液压油流场与结构耦合作用的影响,则需要通过适当改变导向套厚度或更换材料等措施增大安全系数或相对减小允许最大偏心距,以减小偏载对导向套等结构的影响,提高液压设备的工作可靠性,延长使用寿命,保证加工精度。

2.3 柱塞最大侧倾位移

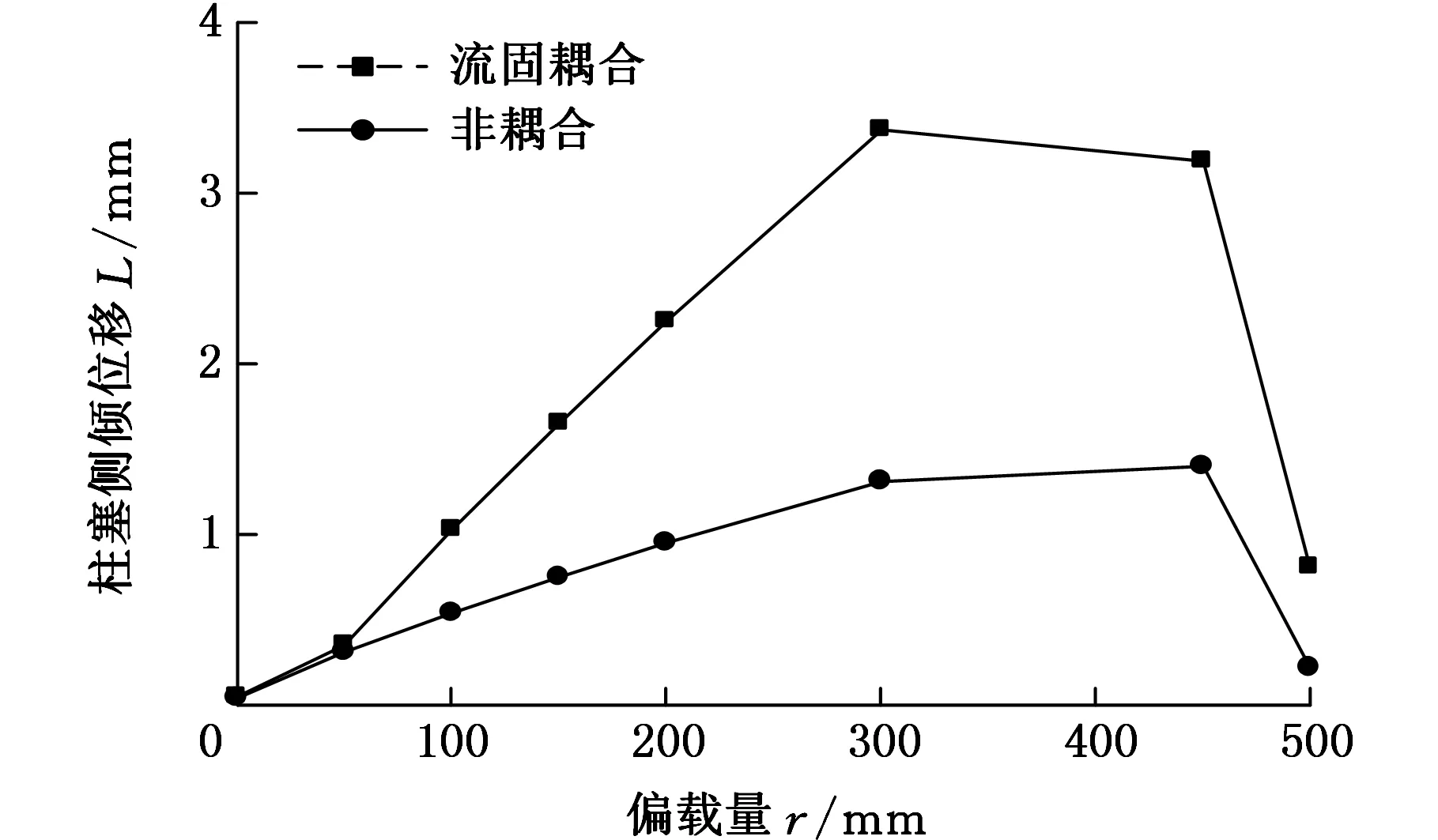

工件的偏置会导致柱塞侧倾,且柱塞最大侧倾位移发生在柱塞端部。对比液压缸稳态结构与流固耦合分析所得的柱塞最大倾位移结果,如图8所示。在自锁半径以内,柱塞最大侧倾位移随偏载量增大而增大,且流固耦合分析结果比稳态结构分析结果大,表明流场对柱塞的倾斜有“加剧”的作用。在偏载量超过自锁半径以后,球铰旋转使得柱塞侧倾位移相应减小。

图8 柱塞最大侧倾位移随偏载量的变化Fig.8 The maximum roll displacement of plunger change with the offset load

在理论方面,液压油流场变化剖面如图9所示。正载情况下,柱塞左右流场对称,产生的作用力大小相等、方向相反,径向合力为0;偏载情况下,柱塞发生倾斜,压差将会使柱塞所受流场作用力F1、F2不再相等,径向合力不再为0,而压差大小与流域厚度直接关联。

图9 偏载工况下流域变化示意图Fig.9 Schematic diagram of field changes of offset load conditions

图9所示的偏载工况下,在柱塞上取微分面积元dA,面积元的纵坐标为y,面积元上的压力合力垂直指向面元,大小为

dF=ρgysinθdA

(3)

对面积A积分可得力:

F=ρgsinθ∫AydA

(4)

由于∫AydA=ycA,yc为面积A的形心的纵坐标,因此式(4)可表为

F=ρgycAsinθ

(5)

取截面宽度为1,柱塞左侧长度为l,右侧长度为l′,且l与l′几乎相等,则面积A=l×1,A′=l′×1。对于左侧流域,柱塞与导向套发生接触,该侧只有三角形流域,液压油流场对柱塞的作用力为

F1=ρgycAsinθ=ρgl2sinθ/2

(6)

作用点为三角形流域的下三分点。

对于右侧流域,可视为三角形流域和矩形流域,假设矩形流域厚度为h,则该侧液压油流场对柱塞的作用力为

(7)

三角形流域的作用点为其上三分点,矩形流域作用点为截面中点,故右侧压力作用点对截面形心有一定的纵向偏心距,更靠近坐标原点。

对坐标原点取矩,F1产生逆时针方向的转矩,F2则产生顺时针方向的转矩,两者对柱塞倾斜都有加剧趋势。据此,在理论上进一步佐证了本文结果。

3 结论

(1)自锁半径内,侧推力随偏载量的增大而增大,且流固耦合分析比稳态结构分析所得侧推力大,表明液压油流场增大了偏载工况下柱塞产生的侧推力。

(2)工件偏置对导向套应力分布有显著影响。自锁半径内,导向套应力随偏载量增大而增大;随着偏载量的增大,流固耦合分析与稳态结构分析所得导向套应力差异逐渐增大。忽略液压油流场的影响,将会导致导向套应力分析结果比实际情况偏小。

(3)随偏载量增大,柱塞最大侧倾位移随之增大;流固耦合分析比稳态结构分析结果大,表明液压油流场对柱塞的倾斜有“加剧”作用。综上所述,不考虑液压油影响将会导致侧推力、导向套应力、柱塞侧倾位移比实际值偏小,所以,在进行液压缸结构设计时,若采用未考虑液压油影响的稳态结构分析结果校核结构强度,应适当增大设计安全系数,以保证导向套使用性能,减少液压油泄漏等问题的产生。

[1] 赵长财,杨盛福,刘培培,等.大型模锻液压机平衡系统原理及其理论研究[J].机械工程学报,2012,48(10):82-89. ZHAO Changcai, YANG Shengfu, LIU Peipei, et al. Principle and Theoretical Analysis of the Balancing System for Large Die Forging Hydraulic Press[J]. Journal of Mechanical Engineering, 2012, 48(10):82-89.

[2] 俞新陆.液压机的设计与应用[M].北京:机械工业出版社, 2007. YU Xinlu. Design and Application of Hydraulic Press[M]. Beijing: China Machine Press, 2007.

[3] 许允斗,赵永生.3种锻造操作机主运动机构受力比较分析[J].机械设计,2012,29(7):38-42. XU Yundou, ZHAO Yongsheng. Force Comparative Analysis of Three Mechanisms of Forging Manipulator[J]. Journal of Machine Design, 2012, 29(7): 38-42.

[4] 赵长财,张涛,袁荣娟,等.液压机立柱导套接触应力研究[J]. 重型机械, 1995(4):14-16. ZHAO Changcai, ZHANG Tao, YUAN Rongjuan, et al. Contact Stress Analysis of Column and Guide Sleeve of Hydraulic Press [J]. Heavy Machines, 1995(4):14-16.

[5] 赵长财,李文平,周维海,等. 液压机柱塞球面支承的力学及机构学分析[J].重型机械,1996(4): 15-18. ZHAO Changcai, LI Wenping, ZHOU Weihai, et al. Hydraulic Press Plunger Spherical Connection of Mechanics and Mechanisms Analysis [J]. Heavy Machines, 1996(4): 15-18.

[6] LIU Zhongwei. Research on Rigidity of the Giant Forging Hydraulic Press on the Impact of Synchronization Performance[C]//2011 Second International Conference on Digital Manufacturing & Automation. Zhangjiajie, China, 2011: 1007-1010.

[7] 常军. 液压系统常见故障现场诊断及处理方法[J]. 新技术新工艺, 2013, 33(5):102-105. CHANG Jun. One-site Diagnosis and Treatment of Common Failure about the Hydraulic System[J]. New Technology & New Process, 2013, 33(5):102-105.

[8] 王林鸿,杜润生,吴波,等. 液压缸低速运动的动态分析[J]. 中国机械工程, 2006,17(20):2098-2101. WANG Linhong, DU Runsheng, WU Bo, et al. Dynamic Analysis on Slowly Moving Hydraulic Cylinder[J]. China Mechanical Engineering, 2006,17(20):2098-2101.

[9] 高俊峰, 孙茂, 芦光荣, 等. 快速锻造液压机动载因数分析[J]. 锻压技术, 2012, 37(6):57-60. GAO Junfeng, SUN Mao, LU Guangrong, et al. Dynamic Load Factor Analysis for High-speed Forging Hydraulic Press[J]. Forging & Stamping Technology, 2012, 37(6):57-60.

[10] 刘晓明, 叶玮. 液压缸结构设计及运行特性分析[J]. 液压气动与密封, 2013, 33(7):17-21. LIU Xiaoming, YE Wei. Structure Design and Analysis on Operating Property of Hydraulic Cylinder[J]. Hydraulics Pneumatics & Seals, 2013, 33(7):17-21.

[11] 杨光. 液压缸承受轴向与径向载荷的非线性有限元分析与优化[J]. 煤矿机械, 2009, 30(11):84-85. YANG Guang. Nonlinear Finite Element Analysis and Optimization of Hydraulic Cylinder Enduring Axial Loads and Radial Loads[J]. Coal Mine Machinery, 2009, 30(11):84-85.

[12] 韩以伦, 温学雷, 王斌龙. 基于 ANSYS 的液压缸的有限元分析及优化[J]. 煤矿机械, 2011, 32(9):94-96. HAN Yilun, WEN Xuelei, WANG Binlong. Finite Element Analysis and Optimization of Hydraulic Cylinder Based on ANSYS[J]. Coal Mine Machinery, 2011, 32(9):94-96.

[13] 胡旭林. 基于Workbench的液压缸疲劳寿命分析[J]. 煤矿机械, 2013, 34(6):94-95. HU Xulin. Fatigue Analysis of Hydraulic Cylinder Based on Workbench Program[J]. Coal Mine Machinery, 2013, 34(6):94-95.

[14] 陈昶龙. 基于Fluent软件的伺服液压缸静压支承密封流场仿真[D]. 武汉:武汉科技大学, 2012. CHEN Changlong. Simulation of the Flow Field of Hydrostatic Support Seal for Servo Hydraulic Cylinder Based on Fluent[D]. Wuhan: Wuhan University of Science and Technology, 2012.

[15] 张瑞, 胡天威, 杨晋. 柱塞式液压缸内流场数值研究[J].液压气动与密封, 2015, 35(11):9-13. ZHANG Rui, HU Tianwei, YANG Jin. Numerical Research on Internal Flow Field of Plunger Hydraulic Cylinder[J]. Hydraulics Pneumatics & Seals, 2015, 35(11):9-13.

[16] 宋学官,蔡琳,张华. ANSYS流固耦合分析与工程实例[M].北京:中国水利水电出版社, 2012. SONG Xueguan, CAI Lin, ZHANG Hua. ANSYS Fluid-structure Interaction Analysis and Engineering Examples[M]. Beijing: China Water & Power Press, 2012.

[17] 罗威. 液压缸间隙密封流场下支承环的流固耦合分析[D]. 武汉: 武汉科技大学, 2012. LUO Wei.Ansys on Back-up Ring in Flow Field of the Hydraulic Cylinder Gap Seal by Fluid-solid Interaction[D]. Wuhan: Wuhan University of Science and Technology, 2012.

[18] 王勇, 王阳阳. 冲击载荷下液压缸内压的流固耦合仿真与振动分析[J]. 液压与气动, 2011, 35(10):25-27. WANG Yong, WANG Yangyang. The Fluid-solid Coupling Analysis and Vibration Analysis of Hydraulic Cylinder Internal Pressure with Axial Impact Loading[J]. Chinese Hydraulics & Pneumatics, 2011, 35(10):25-27.

[19] 姚雪明, 权辉. 基于流固耦合的液压缸碰撞研究[J]. 液压气动与密封, 2012, 32(5):13-16. YAO Xueming, QUAN Hui. Collision Analysis of the Cylinder Based on Fluid-structure Interaction[J]. Hydraulics Pneumatics & Seals, 2012, 32(5):13-16.

[20] 丁祖荣. 流体力学[M]. 北京: 高等教育出版社, 2003. DING Zurong. Fluid Mechanics[M]. Beijing: Higher Education Press, 2003.

[21] 刘艳妍, 杨晋, 马学鹏, 等. 上推式快锻液压机活动横梁转动自锁条件研究[J]. 机械工程学报, 2014, 50(8): 66-72. LIU Yanyan, YANG Jin, MA Xuepeng, et al. Rotating Self-locked Condition Research of the Pushing High-speed Forging Hydraulic Press’ Movable Beam[J]. Journal of Mechanical Engineering, 2014,50(8):66-72.

[22] 刘艳妍,杨晋. 双柱锻造液压机工作缸球铰力学分析[J].机械科学与技术, 2014, 33(6):789-791. LIU Yanyan, YANG Jin. The Mechanics Analysis of Spheric Joint of Working Cylinder for Double Column Type Forging Hydraulic Press[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33(6): 789-791.

(编辑 张 洋)

Fluid-structure Coupling Analysis of Hydraulic Cylinder Based on Dynamic Mesh Technology

ZHANG Rui1JIANG Feng1YANG Jin2HU Tianwei1WANG Weiqiang1

1.Lanzhou LS Energy Equipment Engineering Institute Co.,Ltd.,Lanzhou,730314 2.School of Mechatronic Engineering,Lanzhou Jiaotong University,Lanzhou,730070

Aiming at problems of abrasion of guide sleeve and leakage of hydraulic fluid caused by offset load of hydraulic cylinder, the fluid-structure coupling simulations of hydraulic cylinders under offset load conditions were carried out based on dynamic mesh. Results indicate that, within the radius of friction circle, side thrust of plunger to guide sleeve,the maximum roll displacement of plunger and stress of guide sleeve increase with the increases of offset loads. When the amount of offset load is larger than the radius of friction circle, the three items decrease but still are larger than the results under steady conditions, which indicates that the hydraulic fluid “intensify” the rolls of plunger. Therefore, in the offset loading analyses and design of hydraulic cylinders, fluid-structure coupling technology is strongly recommended, or rationally increase the safety factor of steady structure analysis.

hydraulic cylinder; offset load; fluid-structure coupling; roll

2016-03-04

国家自然科学基金资助项目(51265022);甘肃省自然科学基金资助项目(145RJZA187)。

TH137

10.3969/j.issn.1004-132X.2017.02.006

张 瑞,女,1987年生。兰州兰石能源装备工程研究院有限公司工程师。主要研究方向为流体传动与控制。发表论文4篇。E-mail: zhrshgy@163.com。姜 峰,男,1981年生。兰州兰石能源装备工程研究院有限公司工程师。杨 晋,男,1962年生。兰州交通大学机电工程学院教授。胡天威,男,1986年生。兰州兰石能源装备工程研究院有限公司工程师。王卫强,1985年生。兰州兰石能源装备工程研究院工程师。