高速电弧喷涂Al-Ni-Mm-Co涂层在脂润滑下的摩擦磨损性能

2017-02-10夏延秋曹正锋王骏遥梁秀兵乔玉林

席 翔 夏延秋 曹正锋 王骏遥, 梁秀兵 乔玉林

1.华北电力大学能源动力与机械工程学院,北京,102206 2.装甲兵工程学院机械产品再制造国家工程研究中心,北京,100072

高速电弧喷涂Al-Ni-Mm-Co涂层在脂润滑下的摩擦磨损性能

席 翔1夏延秋1曹正锋1王骏遥1,2梁秀兵2乔玉林2

1.华北电力大学能源动力与机械工程学院,北京,102206 2.装甲兵工程学院机械产品再制造国家工程研究中心,北京,100072

针对铝合金硬度低、耐磨性差的问题,采用电弧喷涂分别在6061铝合金基体表面喷涂Al和Al-Ni-Mm-Co涂层,采用显微硬度计、扫描电子显微镜、X射线衍射仪分别对涂层硬度、涂层显微结构、涂层成分进行分析。采用球-盘式往复摩擦试验机考察涂层在脂润滑下的摩擦学性能,并对磨痕形貌和表面主要元素进行观察。结果表明,Al-Ni-Mm-Co涂层的减摩性和抗磨性能均优于6061铝合金和Al涂层,其优异的摩擦学性能归结为摩擦表面形成的Al2O3、NiO、CoO等氧化保护层,主要的磨损形式为疲劳磨损。

铝合金;铝涂层;Al-Ni-Mm-Co涂层;电弧喷涂;摩擦磨损

0 引言

由于具有强度高、抗腐蚀、密度低、导电性良好、寿命长等特点,铝合金被广泛用于汽车、航空航天、电力工业等领域[1]。但由于其硬度较低、耐磨性较差,从而限制了零件的使用寿命。众多研究人员通过在铝合金表面喷涂非晶、纳米晶或准晶涂层,来提高铝合金材料的硬度及耐磨性能[2-4]。Al基非晶纳米晶材料具有低密度、高强度和优异的耐蚀性、耐磨性等优点,越来越受到研究人员的关注[5-6]。KRASNOWSKI等[7]采用机械合金化法,制备出了Al83Fe17、Al85Fe15和Al80Fe14B6非晶粉末,并采用热压制成形的工艺,得到了铝基非晶合金块体,但该方法存在制备时间长、生产效率低等诸多不足之处。BRANAGAN等[8]采用高速电弧喷涂技术制备的Fe-Cr-B-Si-Mo-W-C-Mn非晶纳米晶涂层具有良好的耐磨损性能。梁秀兵等[9]在AZ91镁合金基体表面上制备出的Al-Ni-Y-Co非晶纳米晶复合涂层的耐磨性能优于Al涂层和AZ91镁合金基体。王林磊等[10]在AZ91镁合金基体上采用高速电弧喷涂技术制备的Fe-Cr-B-Si-Mn-Nb-W非晶纳米晶涂层也具有较高的硬度和耐磨性。ROY等[11]对纳米金属间化合物相增强铝基非晶纳米晶复合材料进行了研究,发现该类材料相对于Al2O3摩擦副表现出了良好的耐磨损性能,但其研究报告没有明确指出铝基非晶纳米晶合金中的晶化相与材料耐磨损性能之间的关系。此外,非晶纳米晶涂层在脂润滑条件下的减摩抗磨特性研究较少。

基于此,本文采用低成本、高效率、操作简便的高速电弧喷涂技术[12],利用机器人自动化高速电弧喷涂设备,在6061铝合金基体上制备Al-Ni-Mm-Co涂层和Al涂层,研究涂层的组织结构及其在脂润滑下的摩擦磨损性能。

1 试验部分

1.1 涂层的制备

目前,对具有较强非晶形成能力的铝基非晶态合金体系的研究主要集中在Al-TM-RE三元非晶体系。在此基础上从经济角度考虑,采用了Al-Ni-Mm-Co材料体系。在Al-Ni-Mm-Co体系中,Al为材料的主要元素,Ni为材料的主要添加元素,属于TM过渡族元素。Mm代表混合稀土元素,是La系元素的混合组成,包括La、Ce、Pr和Nd等元素,这些稀土元素原子半径较大,能抑制晶化相的析出和生长。Co可以在保证材料韧性不变的前提下提高材料的强度[13-14]。在粉芯丝材的制备过程中,选用Al带作为丝材的外皮材料,填充含有Ni、Mm和Co元素的合金粉末,制备出了适用于高速电弧喷涂的Al基粉芯丝材,化学成分见表1。

表1 Al-Ni-Mm-Co粉芯丝材化学成分的质量分数

Tab.1 Chemical composition of the Al-Ni-Mm-Co coating %

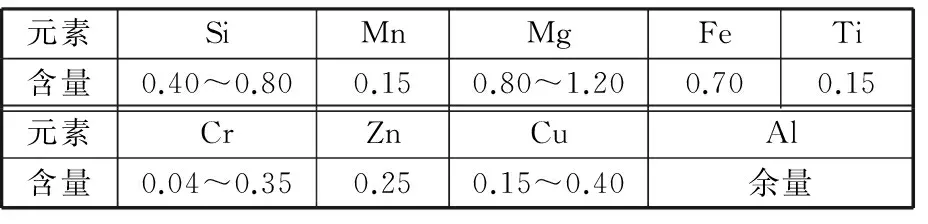

试件的基体材料为6061铝合金,化学成分见表2。将加工好的铝合金基体材料放入丙酮中超声清洗10 min,除去基体表面吸附的油污和杂质。然后对基体材料表面进行喷砂处理,使被喷涂试样表面粗糙化。喷砂的沙粒直径为700 μm的棕刚玉,喷砂气压为0.7 MPa,喷砂距离为80~100 mm,喷砂角度为70°~90°。将含有Al、Ni、Mm和Co元素的合金粉末按一定比例混合,然后经过多辊连续轧制和多道连续拔丝减径的方法制得直径为2 mm的粉芯丝材。以Al涂层作为对比材料。将试样固定在工作台上,用日本安川电机(YASKAWA)公司生产的MOTOMAN HP20型机器人在其表面喷涂Al涂层和Al-Ni-Mm-Co涂层。喷涂参数如表3所示。

表2 6061铝合金的主要化学成分的质量分数

Tab.2 Chemical compositions of 6061 aluminum alloy %

表3 喷涂参数Tab.3 Spraying conditions

1.2 涂层的显微结构和微观力学性能表征

用EVO-18型扫描电子显微镜观察涂层的表面形貌、截面形貌,并利用其配套的能谱仪(EDS)对涂层成分进行分析。采用德国BRUKER AXS公司的D8型X射线衍射仪(XDR)分析涂层成分。采用图像处理软件计算涂层内部的孔隙率,取其平均值。采用日本FUTURE-TECH公司的FM 700 型数字显示显微硬度计测量涂层表面和沿涂层厚度方向截面的维氏硬度,加载载荷为100 g,保持时间为15 s,测试温度为室温。

1.3 摩擦磨损试验

摩擦试验在MFT-R4000高速往复摩擦磨损试验仪上进行,摩擦的形式为球-盘往复式。试验所用摩擦副为AISI 52100钢球,表面粗糙度为0.08 μm,硬度为7.05~7.57 GPa,直径为5 mm。其他试验参数如下:试验载荷为5 N、10 N、15 N、20 N、30 N、40 N,试验频率为5 Hz,摩擦行程为5 mm,时间为30 min。摩擦环境为脂润滑环境,试验用润滑脂为锂基脂、进口润滑脂。为减小试验误差并保证试验数据的稳定性,每个摩擦试验重复3次。摩擦试验结束后用光学显微镜测量磨痕宽度,用EVO-18型扫描电子显微镜和配套的EDS分析磨痕形貌和表面主要元素。

2 结果与讨论

2.1 涂层的组织与结构

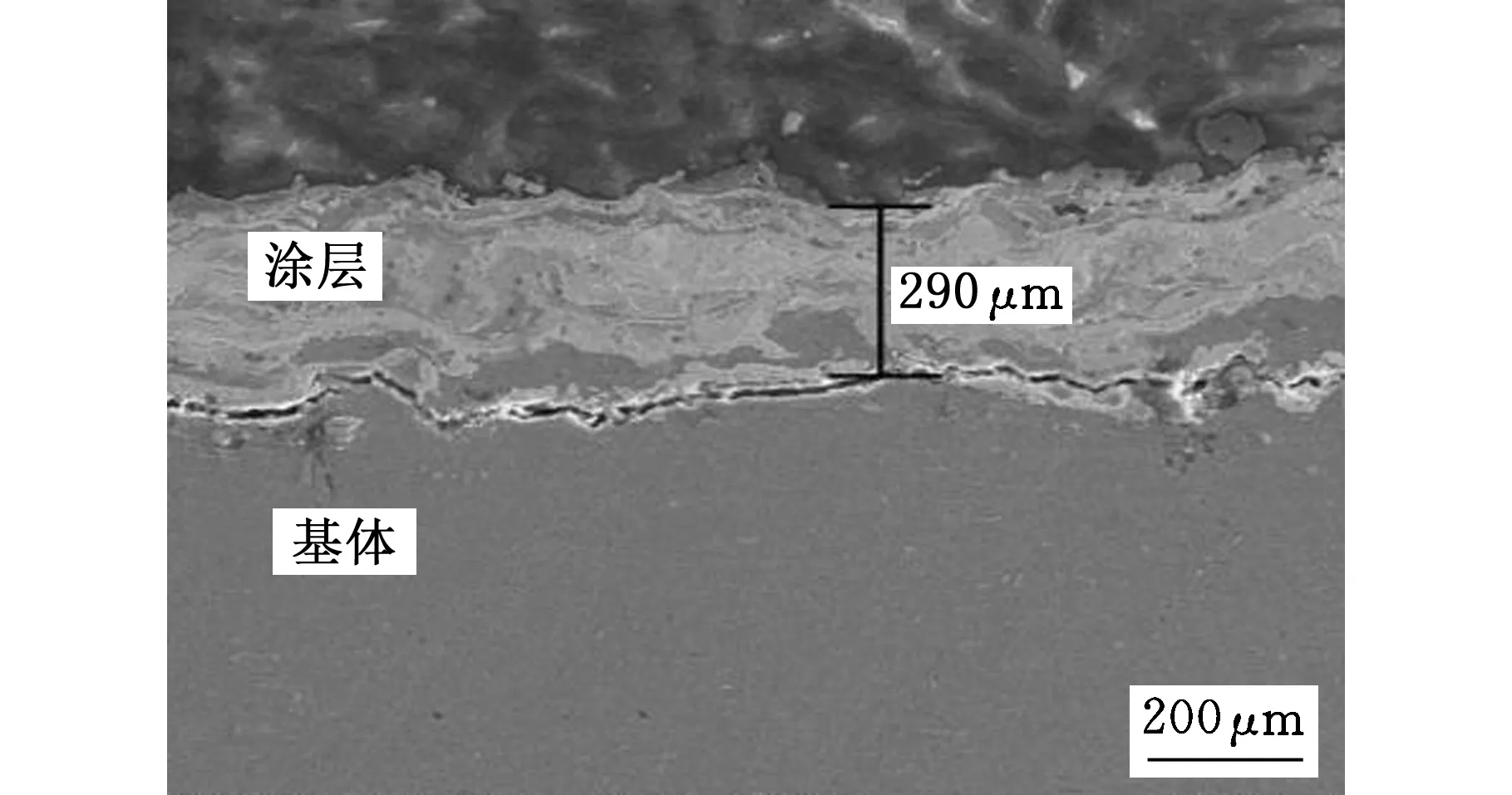

图1所示为Al-Ni-Mm-Co涂层和Al涂层截面的微观形貌。Al-Ni-Mm-Co涂层的厚度约为600 μm,Al涂层的厚度约为290 μm。从图1a可以看出Al-Ni-Mm-Co涂层出现了较为明显的分层,层与层之间堆积紧密。涂层中夹杂着孔隙等缺陷,从图1b可看出Al涂层表面出现裂纹和孔隙等缺陷,利用图像分析软件测量得到Al-Ni-Mm-Co涂层、Al涂层的孔隙率,分别为2.46%和2.92%。

(a)Al-Ni-Mm-Co涂层

(b)Al涂层图1 两种涂层的截面形貌Fig.1 Morphologies of the cross-section of two coatings

(a)Al涂层

(b)Al-Ni-Mm-Co涂层图2 两种涂层的表面形貌Fig.2 Morphologies of two coatings

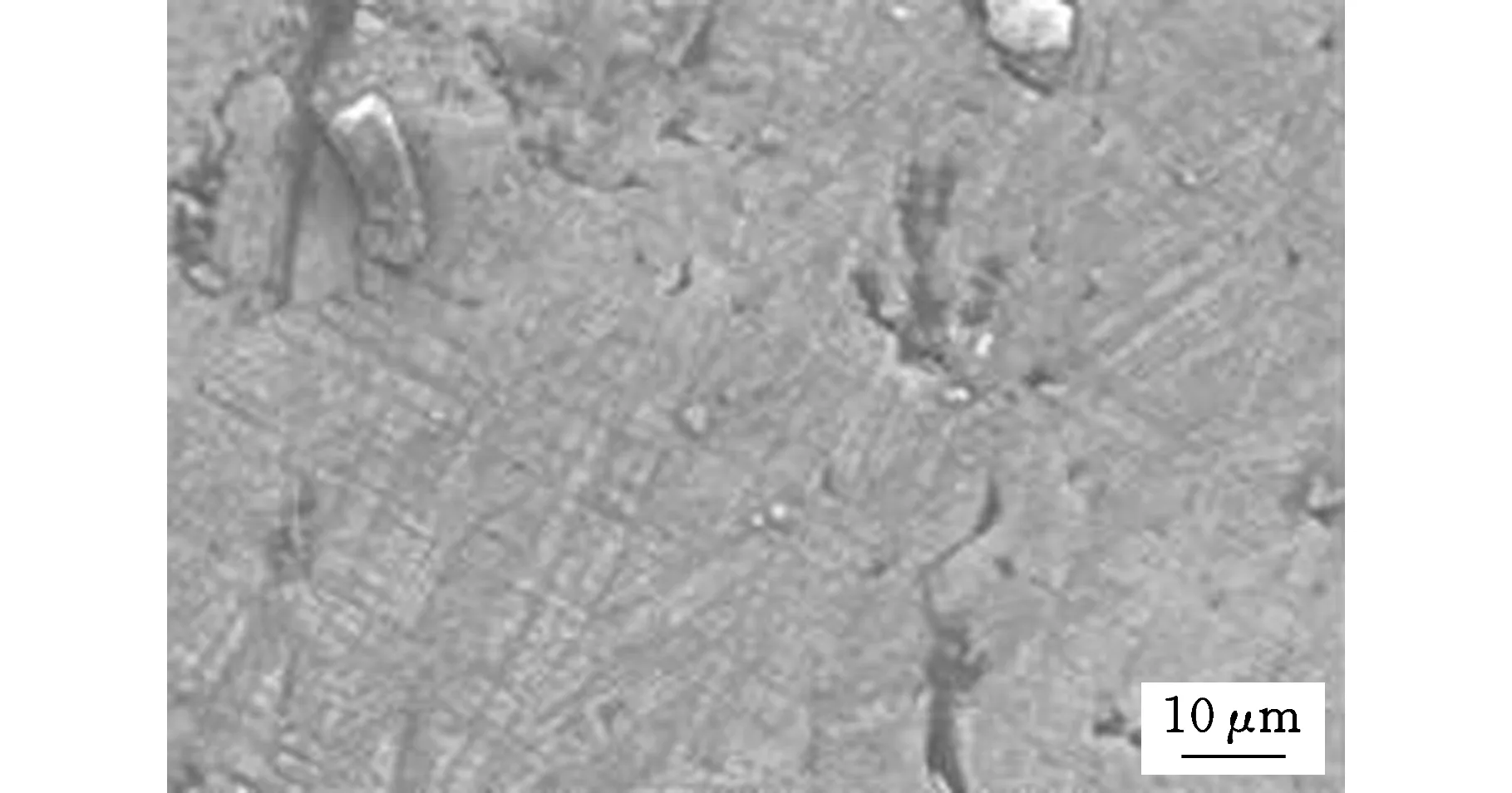

图2所示为Al涂层和Al-Ni-Mm-Co涂层的表面形貌。从图2a可看出,Al涂层的硬度较低,表面在打磨抛光后存在大量的细微划痕,涂层表面出现裂纹等缺陷。图2b中,Al-Ni-Mm-Co涂层的表面平整,没有发现裂纹等缺陷,这主要是由于纳米晶结构的涂层组织更为均匀、致密,氧化物含量低,并且涂层的非晶母相中弥散分布的α-Al纳米晶等颗粒在一定程度上阻止了裂纹的扩展。

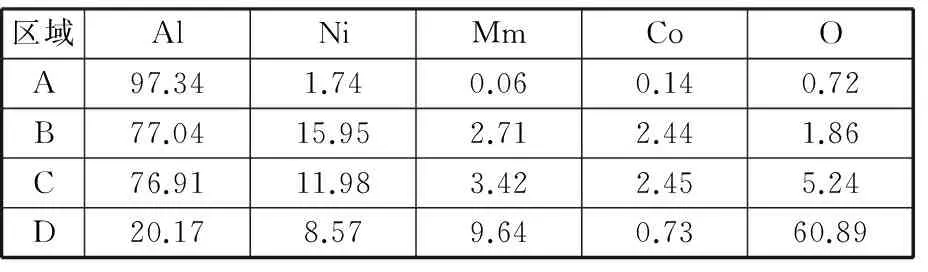

Al-Ni-Mm-Co涂层中不同区域(图3)的元素分析结果见表4。结果表明,涂层主要由A区和C区的组织构成,并伴有少量B区和D区的组织。A区主要为元素Al、Ni、Mm、Co和O,且Al元素的质量分数为97.34%,说明此处为Al元素富集区;B区和C区类似,组成元素的质量分数按降序排列为Al、Ni、Mm、Co和O,且元素Al和Ni居多,说明此处主要以铝镍化合物的形式存在,并伴有部分氧化物; D区主要组成元素为O、Al、Ni、Mm和Co,说明此处存在氧化物相。

图3 Al-Ni-Mm-Co涂层的元素分布Fig.3 The elements distribution of Al-Ni-Mm-Co coating

图4为Al-Ni-Mm-Co涂层的XRD分析图,由图4可以看出,该涂层中,晶相与非晶相并存,在2θ=45°处出现了一个漫散射峰,这是典型的非晶态结构的XRD图谱,说明在高速电弧喷涂的过程中已经形成了非晶相[9]。因此,Al-Ni-Mm-Co涂层是一种非晶相和晶相共存的合金涂层。根据Jade软件,通过Verdon方法[15]对XRD图谱进行Pseudo-Voigt函数拟合,算出在空气中喷涂的涂层非晶含量约为3.7%。涂层中出现非晶相是因为原子半径不同的合金成分的设计,有助于合金体系的紧密堆积,原子半径较大的混合稀土元素加入合金体系后,会与周围相邻的小尺寸原子形成类似网状或骨架状结构,起到阻碍原子扩散或原子团迁移的作用,导致原子有序化程度降低,抑制晶体的形成和长大,促进非晶相的形成。喷涂过程中,熔融的液态粒子的瞬间凝固速率约为105 K/s,为非晶的形成提供了条件。

在图4中发现较为明显的晶化峰,说明涂层在沉积过程中发生了晶化,经过分析主要为α-Al相、AlNi相、Al3La相、Al3Ce相和Al13Co4相。非晶涂层中出现晶体相,一方面是因为非晶态是一种亚稳态结构,在适当条件下,会向低能形态转变。在喷涂过程中,弧区温度要远远高于铝基非晶向纳米晶转变的温度,因此熔滴在冷却过程中会发生去玻璃化过程,从而促使非晶相向稳态纳米晶相转变。电弧喷涂是在空气中进行的,熔融的液滴会发现氧化,从而抑制非晶相的形成,最终形成的涂层是由非晶体相和多晶体相共同组成的复合涂层[16]。另外,根据Scherrer公式计算出涂层中α-Al纳米晶晶粒尺寸为35~60 nm,这充分说明所制备的涂层是非晶和纳米晶的复合涂层。

2.2 涂层的硬度分析

图5 涂层的显微硬度Fig.5 Micro hardness of coatings

涂层的显微硬度测试结果如图5所示。从图5可看出,Al涂层的整体硬度低,而Al-Ni-Mm-Co涂层的整体硬度较高。因为稀土在铝合金中的强化作用主要表现为有限固溶强化、细晶强化及稀土化合物的第二相强化[17]。添加混合稀土后,Al和稀土生成的稀土化合物Al11La3等,大部分分布在晶界上,能阻止晶体滑移和变形,提高合金的强度[18]。并且,Al-Ni-Mm-Co涂层中由于弥散分布着Al2O3、NiO、CeO2等第二相,使得Al-Ni-Mm-Co涂层的硬度比Al涂层和6061铝合金基体的大。由图5可看出Al-Ni-Mm-Co涂层的硬度变化幅度较大,在喷涂厚度为0.35 mm时达到最大。这是因为在高速电弧喷涂涂层厚度小于0.25 mm时空隙较多,组织结构相对疏松,因而硬度相对较低;当喷涂厚度达到0.35 mm时,空隙较少,组织相对致密,硬度增加;当喷涂厚度超过0.35 mm后,涂层温度升高导致氧化发生,气孔增加,硬度反而下降[19]。Al涂层变化幅度较小,硬度一直增加,因为喷涂过程中产生的热量使Al发生氧化反应生成致密的氧化铝氧化层。

2.3 涂层的摩擦学性能

表5为6061铝合金基体、Al涂层和Al-Ni-Mm-Co涂层在脂润滑下的摩擦因数和磨痕宽度数据表。从表5可以看出,在低载荷(10N)、锂基脂润滑试验条件下,Al涂层的平均摩擦因数达到0.25,当载荷增大至20N时,出现润滑失效现象。相比之下,Al-Ni-Mm-Co涂层在10N时的平均摩擦因数为0.11。6061铝合金和Al-Ni-Mm-Co涂层的平均摩擦因数随着载荷的增大而增大,在同种试验条件下,Al-Ni-Mm-Co涂层的平均摩擦因数小于6061铝合金的平均摩擦因数。在高载荷(40 N)时,锂基脂润滑下的Al-Ni-Mm-Co涂层的平均摩擦因数为0.227,是10 N条件下的2倍,这可能是因为试验载荷超过润滑油膜的承载极限,导致了润滑失效。

表5 试样的摩擦因数和磨痕宽度Tab.5 Friction coefficient and wear scar width of samples

从表5可看出,在低载荷(10 N)时,Al涂层的磨痕宽度明显大于6061铝合金和Al-Ni-Mm-Co涂层的磨痕宽度。当载荷增大至40 N时,Al-Ni-Mm-Co涂层的磨痕宽度小于6061铝合金的磨痕宽度。因为Al-Ni-Mm-Co涂层的硬度比6061铝合金、Al涂层的硬度大,因此Al-Ni-Mm-Co涂层表现出更为优异的耐磨性。

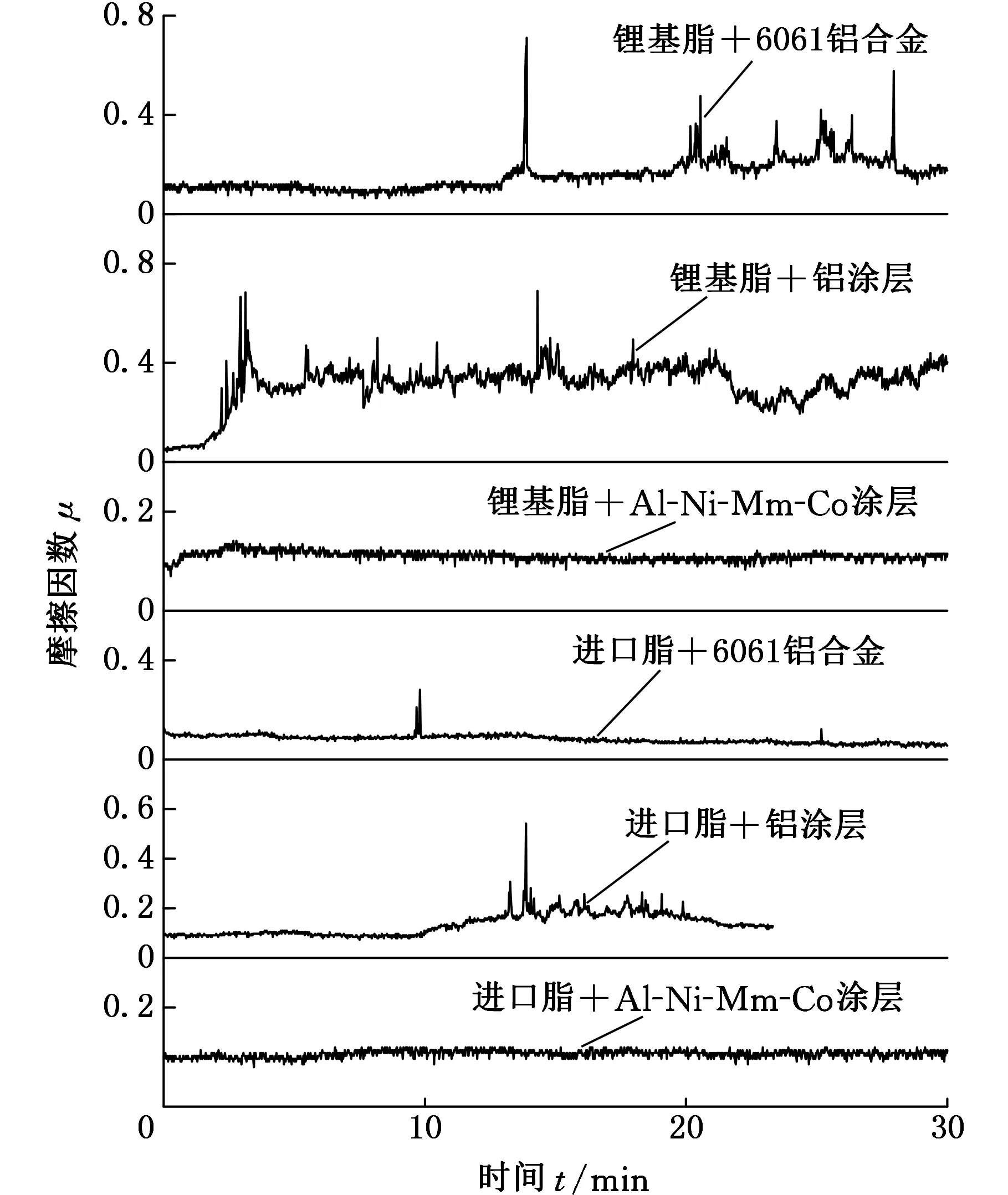

载荷10 N、频率5 Hz的脂润滑条件下,两种涂层和基体材料的摩擦因数随时间的变化曲线如图6所示。由图6可见:在两种脂润滑条件下,Al-Ni-Mm-Co涂层的摩擦因数变化平稳;进口润滑脂润滑下的Al涂层经过22 min的初期磨合期后进入稳定磨合期。Al-Ni-Mm-Co涂层表面主要含NiAl基合金,因而具有良好的自润滑性能和较高的抗高温氧化能力,添加稀土元素后,稀土的细晶强化作用不仅提高了涂层材料的硬度,同时也提高了涂层的塑韧性[20]。涂层的硬度越大,接触点处越不容易出现焊合,摩擦因数也越小;涂层的屈服强度得到改善,降低了摩擦环境下涂层破损的几率,摩擦因数的变化也较为稳平稳,因此Al-Ni-Mm-Co涂层具有良好的摩擦磨损性能。

图6 试样的实时摩擦因数曲线图Fig.6 Friction coefficient-time curves of samples

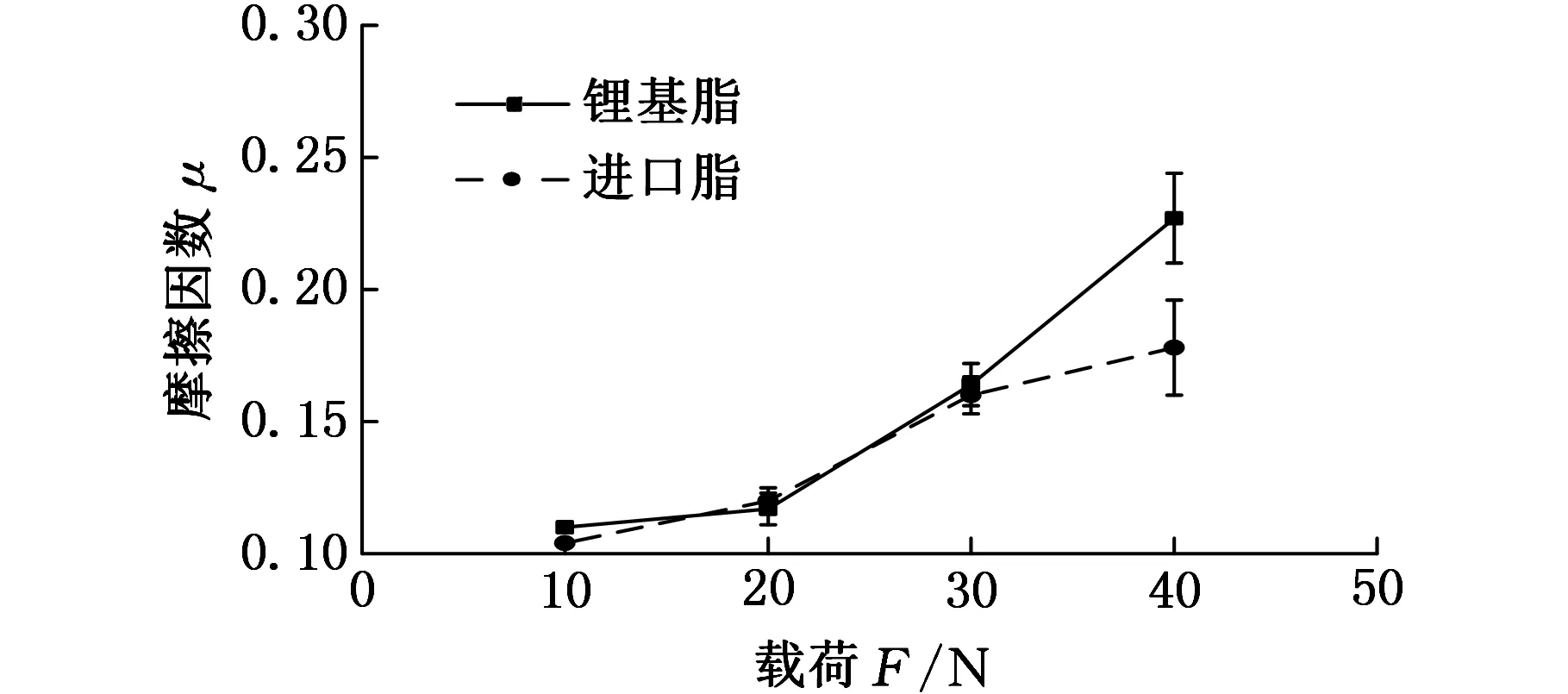

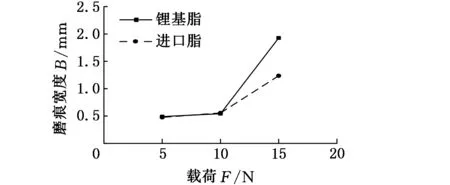

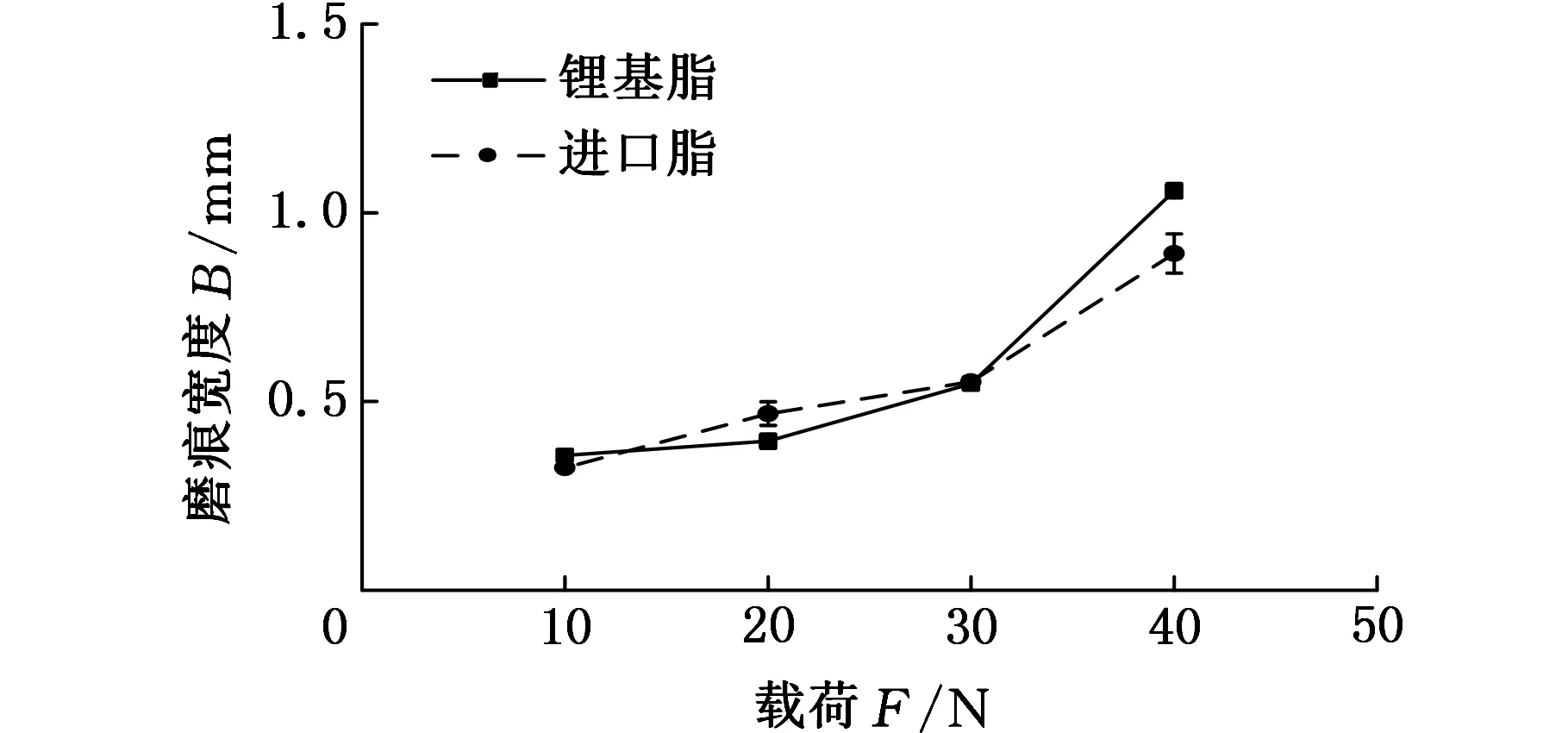

图7所示为Al涂层和Al-Ni-Mm-Co涂层在锂基脂、进口润滑脂润滑下摩擦因数和磨痕宽度随载荷的变化曲线。从图7a可看出,Al涂层在两种润滑脂下的摩擦因数均随着载荷的增大而增大,这是由于Al涂层较软,屈服强度较低,表面微凸体的变形和断裂在剪应力的作用下先后出现,致使Al出现粘着转移,所以摩擦因数有所增大。当实验的载荷增加至20 N时,出现了润滑失效的现象。从图7b可看出,Al-Ni-Mm-Co涂层在两种脂润滑下的摩擦因数均随着载荷的增大而增大,但是与Al涂层相比,其承载能力更高。当载荷为10N时,锂基脂润滑下的Al涂层的摩擦因数为0.250,Al-Ni-Mm-Co涂层的摩擦因数为0.110。从图7c可以看出,Al涂层在两种脂润滑下的磨痕宽度均随着载荷的增大而增大。对比图7c、图7d可看出,同种条件下Al-Ni-Mm-Co涂层的磨痕宽度比Al涂层的磨痕宽度小。相关研究表明,Co的加入使磨痕表面堆积的氧化物在硬质钢球的反复碾压作用下最终釉质化。氧化物釉质层的形成,避免了钢球和涂层材料的直接接触,起到了明显的减摩耐磨功效[21]。

(a)Al涂层摩擦因数

(b)Al-Ni-Mm-Co涂层摩擦因数

(c)Al涂层磨痕宽度

(d)Al-Ni-Mm-Co涂层磨痕宽度图7 试样的摩擦因数和磨痕宽度随载荷的变化曲线Fig.7 Friction coefficient and wear scar width of samples

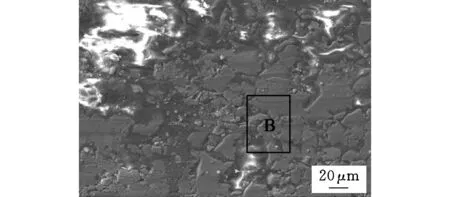

2.4 磨痕形貌和EDS分析

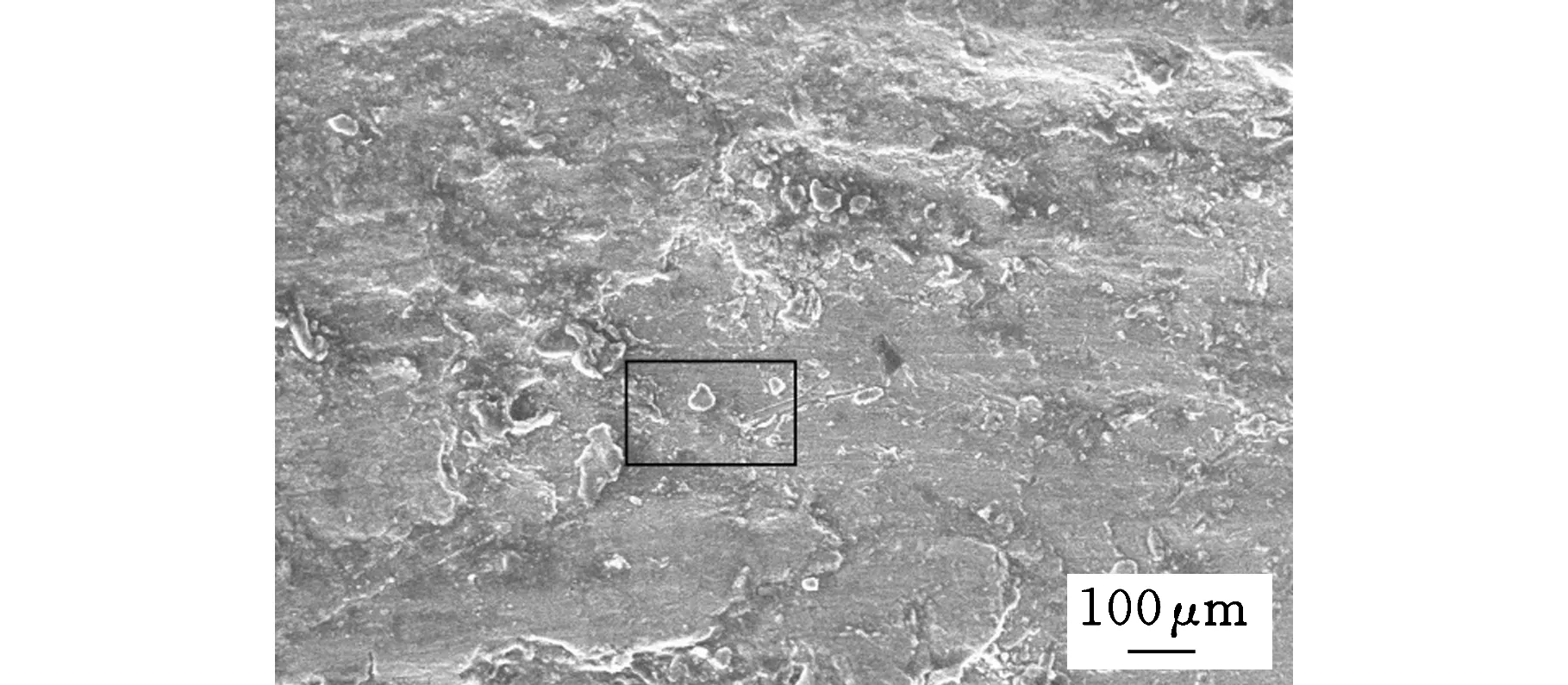

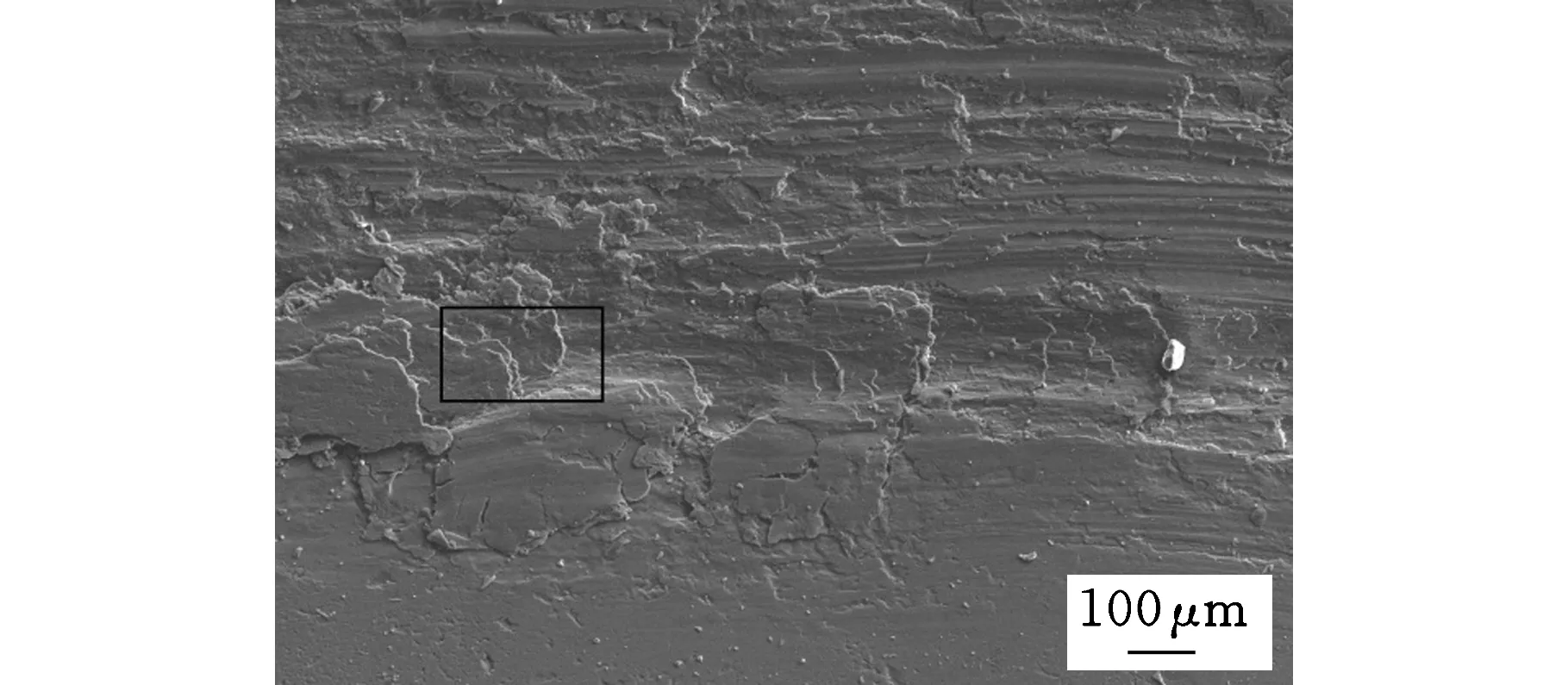

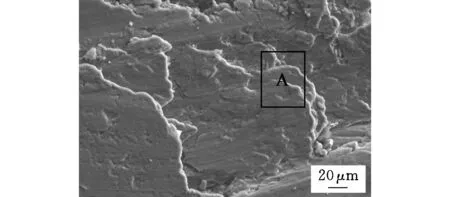

图8所示为6061铝合金基体、Al涂层和Al-Ni-Mm-Co涂层磨损表面形貌。图9为图8中A、B区域的能谱分析图,表6所示为对应的元素质量分数。铝合金基体由于含有的杂质较多,磨痕表面较Al涂层(见图8b)更不平整,这是导致铝合金基体的摩擦因数高且不稳定的原因之一。对比图8b、图8d发现铝合金基体磨痕表面的犁沟较Al涂层的少,这是因为6061铝合金的硬度比Al涂层大。观察图8b发现了宽而深的沟槽。在摩擦力的作用下,硬而脆的氧化层容易破碎,使基体金属裸露出来,造成基体的撕裂,氧化顺着沟槽向内部扩散,导致薄而脆的氧化膜不断剥落生成碎屑,因此6061铝合金基体的磨损形式主要是氧化磨损。从图8b可以看出Al涂层的磨痕表面也比较粗糙,在滑动摩擦的过程中,Al出现了明显的黏着转移倾向,在硬质钢球的对磨下,Al黏结到钢球上,发生了黏着磨损,从图8d可以发现大量的台阶,台阶越多,摩擦因数变化波动就越大,Al涂层的黏着磨损倾向也越高。从图8d还发现了裂纹、犁沟和剥落坑,图9a为图8d中A区域的元素分析图,发现有O元素的存在,分析摩擦过程中,Al被氧化成Al2O3。磨损表面所形成的这层Al2O3氧化膜在钢球的反复碾压作用下出现了疲劳裂纹,部分区域氧化膜破碎形成剥落坑,破碎的碎屑附着在钢球上并在摩擦过程中对涂层起到了切削的作用。因此,Al涂层的磨损形式主要为氧化磨损,其次为磨粒磨损和表面疲劳磨损。

(a)6061铝合金

(b)a图方框的放大图

(c)Al涂层

(d)c图方框的放大图

(e)Al-Ni-Mm-Co涂层

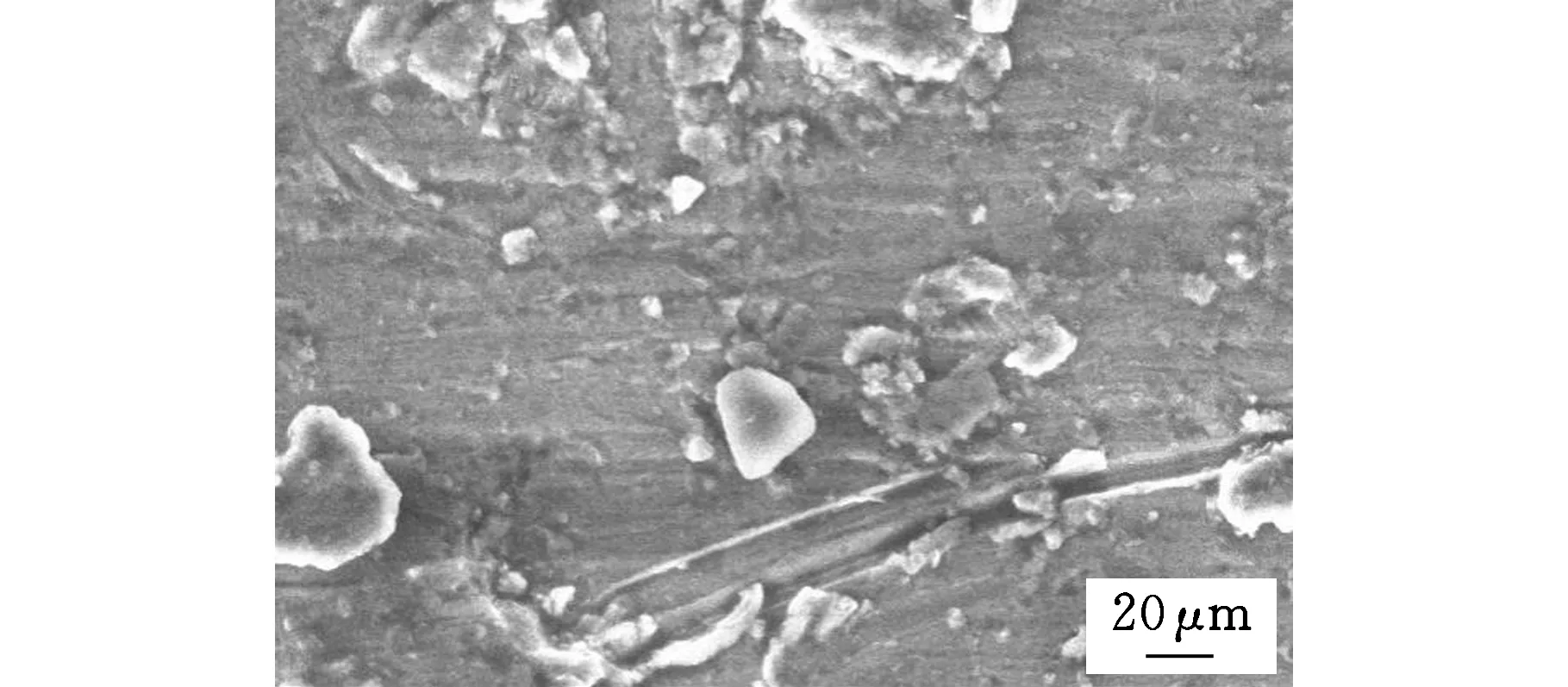

(f)e方框的图放大图图8 试样表面磨损形貌Fig.8 Wore morphologies of samples

(a)图8d中A区域的EDS分析结果

(b)图8f中B区域的EDS分析结果图9 磨痕的EDS分析Fig.9 EDS analysis of wear scar

从图8c可以看出,Al-Ni-Mm-Co涂层磨损表面比6061铝合金表面和Al涂层表面更为光滑。从表5可看出,Al-Ni-Mm-Co涂层的摩擦因数和磨痕宽度都比同等条件下6061铝合金基体和Al涂层的摩擦因数和磨痕宽度要小。从图8f可以看出裂纹较多但犁沟较浅,这是因为Al2O3、NiO等增强颗粒的加入使得涂层的硬度提高,因而磨损表面不会出现黏着磨损的现象。图9b为图8f中B区域的元素分析图,发现磨损表面存在Al、O、Ni、Co等元素,因此判断摩擦过程中生成了Al2O3、NiO、CoO等氧化物。Ni和Co是高温自润滑合金中常用的基材,Ni容易在磨损表面氧化生成具有较好可塑性和附着性的NiO层,起到减少磨损的作用。研究表明,Co的固溶强化作用对提高涂层的硬度也有一定的帮助。在摩擦反应中,Co促进了氧化物的生成,有利于形成连续的摩擦反应层,避免了金属与金属的直接接触[22],起到了较好的减摩耐磨作用。摩擦过程中,磨损表面必会发生温度升高,从而导致氧化的发生。稀土元素在氧化物膜与基体界面发生了偏聚,提高了氧化物膜的粘着力,细化了氧化物膜的组织,有利于提高氧化物的耐磨性和抗剥离能力,还使得涂层具有更优的摩擦学性能[23]。从图8f可以看到Al-Ni-Mm-Co涂层的表面分布着大量裂纹,这是因为涂层受到载荷的周期性作用,在摩擦接触区产生持续的交变应力,在交变应力下产生了大量的疲劳裂纹。因此,Al-Ni-Mm-Co涂层主要发生表面疲劳磨损。

3 结论

(1)采用自动化高速电弧喷涂技术在6061铝合金基体上成功制备了Al-Ni-Mm-Co非晶纳米晶合金涂层。该涂层主要由α-Al相、AlNi相、Al3La相、Al3Ce相和Al13Co4相组成。

(2)试验结果表明,Al-Ni-Mm-Co涂层在不同润滑脂条件下的摩擦因数和磨痕宽度均小于Al涂层和6061铝合金基体,表现出更为优异的减摩耐磨性能。同时,实验室制备的锂基脂的摩擦学性能优于进口同类型润滑脂的摩擦学性能。

(3)通过对试样的磨痕形貌及其表面元素分析发现,6061铝合金主要发生严重的黏着磨损,Al涂层出现了剥落和相对轻微的黏着磨损。Al-Ni-Mm-Co涂层未见明显的磨损,这主要是由于摩擦过程中生成的Al2O3、NiO、CeO2、CoO等保护层,起到了增强了涂层抵抗硬质点犁削的能力和提高了涂层的耐磨性能的作用。

[1] 张新明,邓运来,张勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报,2015, 51(3):257-271. ZHANG Xinming, DENG Yunlai, ZHANG Yong. Development of High Strength Aluminum Alloys and Processing Techniques for the Materials [J]. Acta Metallurgica Sinica, 2015,51(3):257-271.

[2] 王均涛, 刘平, 杨丽红,等. TiAlN/SiO2纳米多层刀具涂层的微观结构和超硬效应研究[J]. 中国机械工程, 2011, 22(22):2757-2761. WANG Juntao, LIU Ping, YANG Lihong, et al. Investigation of Microstructure and Superhardness Effect of TiAlN/SiO2Tool Nanomultilayers[J]. China Mechanical Engineering, 2011, 22(22):2757-2761.

[3] 潘继岗, 樊自拴, 孙冬柏,等. 热处理对钼基非晶纳米晶涂层相组成及摩擦磨损性能的影响[J]. 中国机械工程, 2005, 16(15):1391-1394. PAN Jigang, FAN Zishuan, SUN Dongbai, et al. Influence of Heat Treatment on Phase Structure and Friction and Wear Characteristics of Molybdenum Base Amorphous and Nanocrystalline Coating[J]. China Mechanical Engineering, 2005, 16(15): 1391-1394.

[4] 傅迎庆, 高阳. 衬底温度对等离子喷涂Al-Cu-Cr涂层相组成的影响[J]. 中国机械工程, 2007, 18(8): 991-994. FU Yingqing, GAO Yang. Influence of Substrate Temperature on Phase Composition of Plasma-sprayed Al-Cu-Cr Quasicrystalline Coatings[J]. China Mechanical Engineering, 2007, 18(8):991-994.

[5] 张志彬, 梁秀兵, 徐滨士,等. 高速电弧喷涂铝基非晶纳米晶复合涂层的组织及性能[J]. 稀有金属材料与工程, 2012, 41(5):872-876. ZHANG Zhibin, LIANG Xiubing, XU Binshi, et al. Microstructure and Performance of Al-based Amorphous and Nanocrystalline Composite Coatings Prepared by High Velocity Arc Spraying[J]. Rare Mental Materials and Engineering, 2012, 41(5): 872-876.

[6] 李凝, 高诚辉. 电沉积非晶/纳米晶Ni-Mo合金电极结构及其电化学性能[J]. 中国机械工程, 2011, 22(17): 2117-2121. LI Ning, GAO Chenghui. Microstructure and Electrochemical Properties of Electrodeposited Amorphous/Nanocrystalline Ni-Mo Alloy Electrode[J]. China Mechanical Engineering, 2011, 22(17): 2117-2121.

[7] KRASNOWSKI M, ANTOLAK-DUDKA A, KULIK T. Bulk Amorphous Al85Fe15Alloy and Al85Fe15-B Composites with Amorphous or Nanocrystalline-matrix Produced by Consolidation of Mechanically Alloyed Powders[J]. Intermetallics, 2011, 19(8):1243-1249.

[8] BRANAGAN D J, BREITSAMETER M, MEACHAM B E, et al. High-performance Nanoscale Composite Coatings for Boiler Applications[J]. Journal of Thermal Spray Technology, 2005, 14(2):196-204.

[9] 梁秀兵, 张志彬, 陈永雄,等. 铝基非晶纳米晶复合涂层研究[J]. 金属学报, 2012, 48(3):289-297. LIANG Xiubing, ZHANG Zhibin, CHEN Yongxiong, et al. Study on Al-based Amorphous and Nanocrystalline Composite Coating[J]. Acta Mentallurgica Sinica, 2012,48(3):289-297.

[10] 王林磊, 梁秀兵, 陈永雄,等. Fe基非晶纳米晶电弧喷涂层的摩擦学性能[J]. 摩擦学学报, 2011, 31(6): 610-615. WANG Linlei, LIANG Xiubing, CHEN Yongxiong, et al. Tribology Properties of Fe-based Amorphous and Nanocrystalline Coatings Prepared by Automatic Arc Spraying Process[J]. Tribology, 2011,31(6):610-615.

[11] ROY D, RAGHUVANSHI H. Study on Crystalllization Kinetics of Al65Cu20Ti15 Amorphous Alloy[J]. Journal of Non-crystalline Solids, 2011, 357(7): 1701-1704.

[12] 付东兴, 徐滨士, 李庆芬,等. 高速电弧喷涂技术在防腐工程领域的研究现状[J]. 材料导报, 2007, 21(3): 94-96. FU Dongxing, XU Binshi, LI Qingfen, et al. Research Status of High Velocity Arc Spraying Technology in Anti-corrosion Engineering Field[J]. Materials Review, 2007,21(3):94-96.

[13] INOUE Akihisa. Bulk Amorphous Alloys-preparation and Fundamental Characteristics[M]. Zurich:Trans. Techn. Publications Inc., 1998.

[14] 郭力, 江志顺, 尚振涛,等. 超音速火焰喷涂WC-17Co涂层的高速磨削机理试验研究[J]. 中国机械工程, 2016, 27(10):1279-1286. GUO Li, JIANG Zhishun, SHANG Zhentao, et al. Experimental Research on HVOF Sprayed WC-17Co Coating at High Speed Grinding Mechanism[J]. China Mechanical Engineering, 2016, 27(10):1279-1286.

[15] VERDON C, KARIMI A, MARTIN J L. A Study of High Velocity Oxy-fuel Thermally Sprayed Tungsten Carbide Based Coatings[J]. Materials Science & Engineering A, 1998, 246:11-24.

[16] 傅斌友, 贺定勇, 赵力东. 涂铁基非晶涂层的磨粒磨损性能研究[J]. 摩擦学学报, 2008,28(5):428-432. FU Binyou, HE Dingyong, ZHAO Lidong. Abrasive Resistance of Arc Sprayed Coatings Containing Fe-based Amorphous Phase[J]. Tribology, 2008,28(5): 428-432.

[17] 马国亮, 田伟, 王铀. 纳米稀土氧化物对7075铝合金硬度和耐磨性的影响[J]. 材料热处理学报, 2007, 28(增1): 79-81. MA Guoliang, TIAN Wei, WANG You. Influence of Nanosized Rare Earth Oxide Dopant on Hardness and Wear Resistance of 7075 Aluminum Alloy[J]. Transactions of Materials and Heat Treatment, 2007,28(S1): 79-81.

[18] 马洪波, 赵平, 尚桂凡. 镧镨铈混合稀土对Mg-Li-Al合金组织及力学性能的影响[J]. 热加工工艺, 2010,39(16):15-18. MA Hongbo, ZHAO Ping, SHANG Guifan. Effect of La-Pr-Ce RE on Microstructure and Mechanical Property of Mg-Li-Al Alloy[J]. Material & Heat Treatment, 2010, 39(16):15-18.

[19] 胡小平, 颜建辉, 张厚安. 纳米ZrO2对MoSi2涂层高温摩擦磨损行为的影响[J]. 中国机械工程, 2011,22(12):1498-1502. HU Xiaoping, YAN Jianhui, ZHANG Houan. Effects of Nano-ZrO2on Friction and Wear Behaviors of MoSi2Coating at High Temperature[J]. China Mechanical Engineering, 2011,22(12):1498-1502.

[20] 巴德玛, 孟凡军, 孙晓峰,等. 堆焊熔敷层表面纳米晶层摩擦磨损性能研究[J]. 摩擦学学报, 2014, 34(2): 120-126. BA Dema, MENG Fanjun, SUN Xiaofeng, et al. Friction and Wear Behaviors of Nanocrystalline Surface Layer Prepared on Deposited Layer[J]. Tribology, 2014, 34(2):120-126.

[21] 辛成来, 马勤, 王文珍,等. 热压温度对一种Ni-Co-Al粉末高温合金摩擦学行为的影响[J]. 材料研究学报, 2014,28(3):173-179. XIN Chenglai, MA Qin, WANG Wenzhen, et al. Effect of Hot-press Sintering Temperature on Tribological Performance of Ni-Co-Al Superalloy[J]. Chinese Journal of Materials Research, 2014,28(3):173-179.

[22] 孔晓丽, 刘勇兵, 陆有,等. 粉末冶金高温金属基固体自润滑材料[J]. 粉末冶金技术, 2001, 19(2):86-92. KONG Xiaoli, LIU Yongbing, LU You, et al. P/M Metal-matrix High-temperature Solid Self-lubricating Materials[J]. Powder Metallurgy Technology, 2001, 19(2): 86-92.

[23] 祁庆琚, 刘勇兵, 杨晓红. 稀土对镁合金AZ91D摩擦磨损性能的影响[J]. 中国稀土学报, 2002,20(5): 428-432. QI Qingju, LIU Yonging, YANG Xiaohong. Effect of Rare Earths on Friction and Wear Characteristics of Magnesium Alloy AZ91D[J]. Journal of the Chinese Rear Earth Society, 2002,20(5):428-432.

(编辑 张 洋)

Tribology Performance of High Speed Arc Spraying Al-Ni-Mm-Co Coating under Lubrication Conditions of Different Greases

XI Xiang1XIA Yanqiu1CAO Zhengfeng1WANG Junyao1,2LIANG Xiubin2QIAO Yulin2

1.School of Energy and Mechanical Engineering,North China Electric Power University,Beijing,102206 2.National Engineering Research Center for Mechanical Product Remanufacturing,Academy of Armored Forces Engineering,Beijing,100072

Aluminum coating and Al-Ni-Mm-Co coating were formed on the surface of 6061 aluminum alloy by arc spraying to overcome deficients of hardness and anti-wear of aluminum alloy. Micro hardness, microstructure and components of the coatings were analyzed by micro hardness tester, scanning electron microscopy and X-ray diffraction, respectively. The tribology performances of two coatings lubricated by two types of greases were investigated by a ball-on-disk tribometer. The results show that the tribology performance of Al-Ni-Mm-Co coating is better than that of the 6061 aluminum alloy and aluminum coating, and the reason is attributed to the protective oxide film which is formed by Al2O3, NiO and CoO on the wear scar. The principal wearing form of the Al-Ni-Mm-Co coating is fatigue wear.

aluminum alloy; aluminum coating; Al-Ni-Mm-Co coating; arc spraying; friction and wear

2016-03-14

国家自然科学基金资助项目(51575181,51575526)

TG174.442

10.3969/j.issn.1004-132X.2017.02.014

席 翔,男,1993年生。华北电力大学能源动力与机械工程学院硕士研究生。主要研究方向为耐磨涂层制备、润滑添加剂合成等。发表论文1篇。E-mail:xixiang199325@163.com。夏延秋(通信作者),男,1964年生。华北电力大学能源动力与机械工程学院教授、博士研究生导师。曹正锋,男,1990年生。华北电力大学能源动力与机械工程学院博士研究生。王骏遥,男,1991年生。华北电力大学能源动力与机械工程学院、装甲兵工程学院机械产品再制造国家工程研究中心联合培养硕士研究生。梁秀兵,男,1964年生。装甲兵工程学院机械产品再制造国家工程研究中心教授。乔玉林,男,1964年生。装甲兵工程学院机械产品再制造国家工程研究中心教授。