身管内膛镀层热压耦合分析研究

2017-02-02李强,谭庆

李 强,谭 庆

(中北大学 机电工程学院,山西 太原 030051)

身管寿命已成为制约武器发展的重要因素之一。我国对身管寿命的考核标准有3项指标,分别为密集度、初速下降和椭圆弹孔率。内膛四锥(从坡膛向前10 mm)、五锥(从膛线起始处向前20 mm)的损伤是造成身管产生椭圆弹的根本原因[1]。如果能延缓铬层开裂,铬层脱落和基体金属的烧蚀就会延迟,身管寿命就会提高。仅射击1发弹,铬层中的固有裂纹就扩展到钢-铬交界面[2]。美国陆军弹道研究所的试验表明,W-C合金镀层与钢试样的结合强度不好,试验中镀层剥落严重[3]。Cote等人发现,在铬和基体金属间增加一层硬钴能有效地抑制铬层裂纹向基体金属的生长和扩展[4-5]。镍-钨合金镀层与功能性铬镀层具有类似的优点[6-7]。

对镀层的改良,过去的研究主要从改进和优化涂镀工艺、寻找耐磨耐热合金、研制耐磨耐热复合涂层等方面出发。镀层与基体热膨胀系数不匹配引起的镀层开裂并未得到重视。笔者在前人研究的基础上,结合试验结果,建立了不考虑挤进因素的身管热压耦合模型,对几种典型镀层方案进行了理论分析和计算,提出了两种新的镀层方案:铬-镍镀层和钨-铬-镍镀层。

1 热压耦合基本方程

在弹丸发射过程中,身管受到剧烈的压力载荷冲击和热冲击,热压耦合基本方程包括考虑身管结构变形的热传导和考虑惯性效应的热弹性方程。

热传导基本方程:

(1)

式中:T为身管壁面温度;t为时间;r为身管壁中某点距身管对称轴的距离;a为热扩散率,a=λs/Csρs,其中,λs为镀层材料导热系数,Cs为比热容,ρs为镀层材料密度。

升温时外边界条件:

(2)

式中:α1为管外空气的平均放热系数;Δr3为外层半径步长;λ3为身管材料的导热系数;ρ3为身管材料的密度;CP3为身管材料的比热容;Tb2(t)为t瞬时的身管外表面温度;Tb(t)为t瞬时的身管内表面温度。

升温时内边界条件方程:

(3)

式中:αg为火药燃气的平均放热系数;Tg(t)为t瞬时的火药燃气温度; Δr1为内层半径步长;λ1为镀层材料的导热率;ρ1为镀层材料的密度;CP1为镀层材料的比热容。

冷却时内边界条件方程:

(4)

式中:T0为环境温度。

热弹性理论位移基本方程:

(5)

式中:λ和G为拉梅系数。

2 内边界条件的求取

2.1 火药燃气平均温度计算

在进行计算时,将一发弹的发射过程分为内弹道时期和后效期结束至下一发弹击发两个时期。内弹道时期又分为膛内时期和后效期两个阶段。

2.1.1 内弹道时期火药燃气温度计算

内弹道时期火药燃气温度是时间或弹丸位置的函数,可在求解内弹道参数时,通过下面的公式算出:

Tg(t)=[1-(k-1)φqv2(t)/(2gfωψ)]T1

(6)

式中:v(t)为弹丸运动速度;k为绝热指数;ω为装药量;f为火药力;φ为虚拟系数;q为弹丸质量;ψ为火药燃去部分百分比;T1为火药爆温。

2.1.2 后效期火药燃气温度

在后效期结束时,火药燃气基本恢复到大气温度,因此,假设后效期火药燃气的平均温度随时间的变化规律为

Tgh(t)=The-A·tB

(7)

2.1.3 在两发弹之间的射击间隔

在两发弹之间的射击间隔,火药燃气已基本上从枪口流出,空气流入身管内并流动,故将此时身管内气体温度简化为环境温度20 ℃。

2.2 火药燃气放热系数

内弹道时期和后效期火药燃气放热系数

(8)

式中,tp为弹丸在膛内运动时间。

在后效期结束的瞬间,管内火药气体排空,管内为空气,环境温度简化为常温。在空冷期,管内属于自然对流,其对流换热系数

(9)

式中:μa为空气的动力粘度;Cpa为空气的定压热容;λa为空气的导热系数;D为身管的外径;Gr为格拉晓夫准数;Ta为环境温度;Tr为身管内壁的温度,待求(初始温度为环境温度Ta)。

3 几种镀层方案及镀层失效原因分析

在身管武器内膛镀铬后,在钢铬交界面处,分别在钢和铬上取一个单元,在整个弹丸发射过程中这两个单元的温度可以视作是相同的。由于钢的热膨胀系数是铬的2.3倍,温度升高时钢的变形和伸长是铬的2倍左右。这种不同的变形和伸长,宏观上表现为铬层的膨胀小于基体金属的膨胀,铬层有被撕裂或与基体金属分离的趋势。初步认为镀层与基体金属热膨胀系数不匹配是镀层容易脱落开裂的重要原因。为此,建立了最大膛压处不同镀层方案的温度-位移耦合的有限元模型。内弹道时期,在身管内表面施加对应膛压、对应的火药燃气放热系数和温度;后效期至下一发弹击发的时间段内,在身管内表面施加对应的自然对流放热系数,温度为20 ℃。射频为600发/min,连射8发。为了直观地体现镀层与基体金属变形和伸长的差异,将提取镀层与基体金属交界面上的应变结果进行对比分析,镀层和基体金属应变的差值(以下简称应变差)可以作为表征镀层与基体金属结合能力的一个重要指标。

3.1 不同厚度镀铬对比

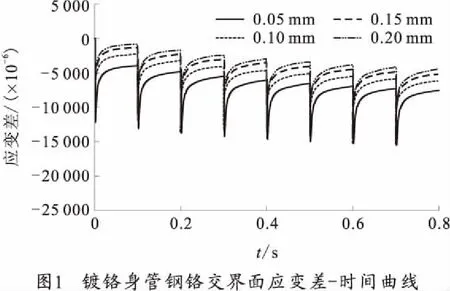

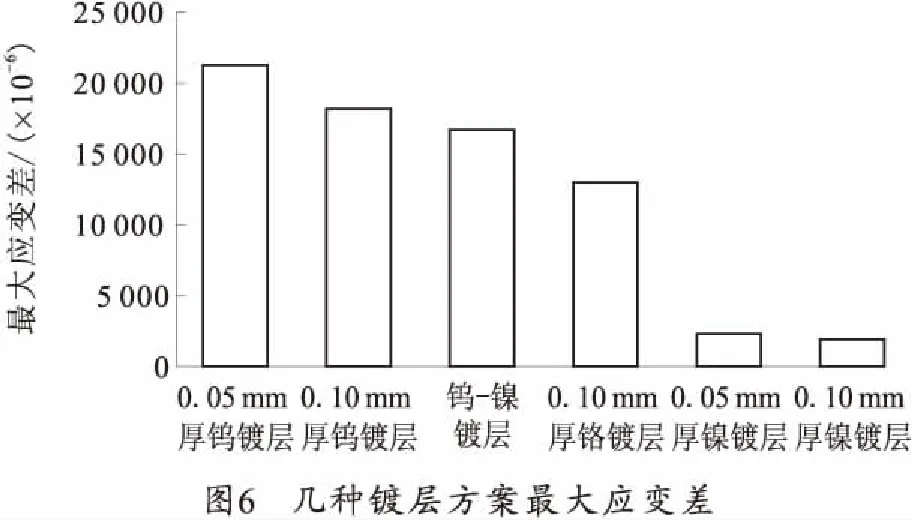

为了研究镀铬层厚度对身管寿命的影响,设定了4种不同厚度的镀铬方案。连射8发,镀0.05~0.20mm厚硬铬,计算结果如图1所示。

钢铬交界面的应变差在-12 550~-935 微应变之间波动。0.05、0.15以及0.20mm厚镀铬方案,钢-铬交界面的应变差分别在-15 500~-3 000、-10 000~0和-8 700~0微应变之间波动,最大应变差随铬层厚度增加而减小。从靶场试验

的情况来看,厚度0.20mm的镀铬方案与厚度0.10mm的镀铬方案相比,铬层开裂现象明显减少,但铬层脱落比厚度0.10mm镀铬方案严重,寿命低于镀铬厚度0.10mm的身管。分析认为,铬层具有较高的硬度和较大的脆性,铬层厚度越大,脆性越明显[8]。随着铬层厚度的增加,结晶越粗,结合力越差。因此,铬层不应过厚。试验结果表明,厚度0.10~0.15mm的镀铬方案身管寿命较高。

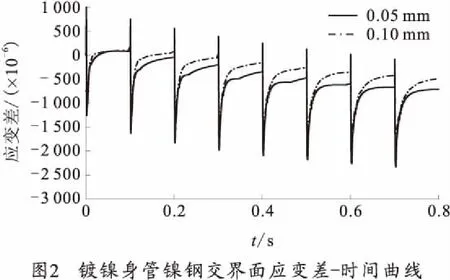

3.2 镍镀层

镍的热膨胀系数为12.5×10-6℃-1,和铬相比,与枪钢的热膨胀系数更为相近,与基体金属的结合能力高于铬。采用厚度为0.05mm和0.10mm的镀镍方案,计算结果如图2所示。

镍-钢交界面的应变差分别在-2 300~800、-1 900~760微应变之间波动,镀层与基体附着能力较好。从靶场试验情况来看,镀镍身管,开裂和大块剥落情况较少,但由于镍的熔点低,内膛烧蚀和磨损严重,镀镍身管寿命低于镀铬身管寿命。分析认为,镍不适合用于与火药燃气直接接触的耐烧蚀、耐磨损镀层。

3.3 钨镀层、钨-镍镀层

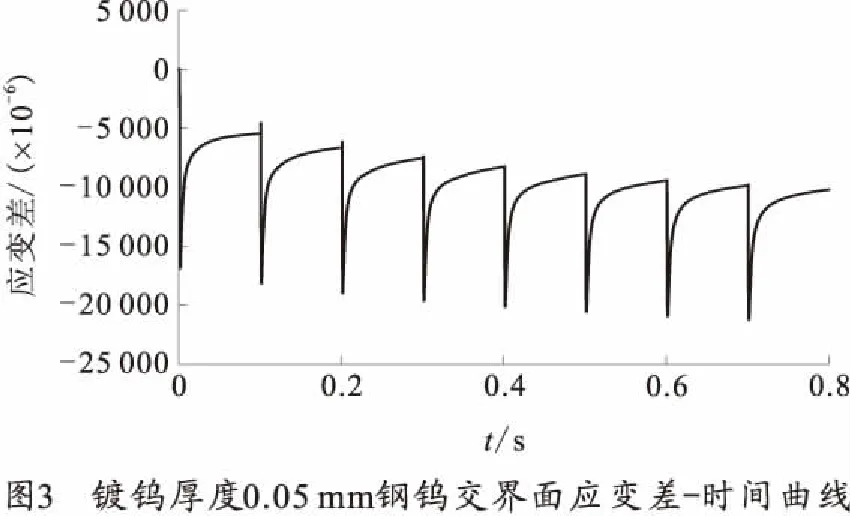

钨的强度和硬度非常高,是熔点最高的难熔金属。内膛镀0.05mm厚钨的身管,计算结果如图3所示。

钨钢交界面应变差在-21 300~-4 600微应变之间波动,其最大应变差是内膛镀0.10mm厚硬铬身管铬钢交界面最大应变差的1.8倍。内膛镀0.10mm厚钨的身管,钨钢交界面应变差在-18 200~0微应变之间波动,其最大应变差是内膛镀0.10mm厚硬铬身管铬钢交界面最大应变差的1.4倍。

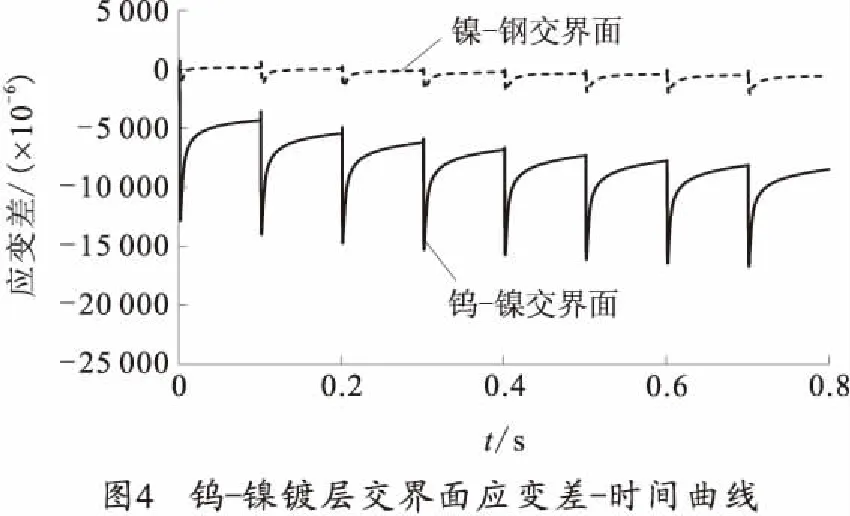

试验之前,认为用镍作打底金属,可以提高钨的附着能力,计算结果如图4所示。

钨-镍镀层钨-镍交界面上的应变差在-16 700~-3 600 微应变之间波动,其最大应变差是镀0.10mm厚铬层方案钢-铬交界面最大应变差的1.3倍,和直接在枪钢上镀钨身管相比有了明显的改善,但应力、应变突变的情况依然很严重。外军进行了许多钨及钨的合金镀层的试验和研究,发现钨与枪钢的粘合能力非常差,比铬更易开裂和脱落。

3.4 小结

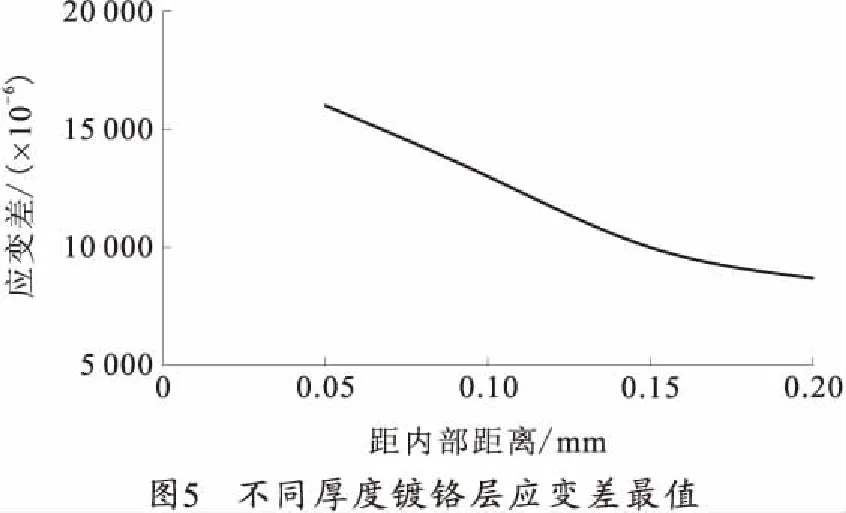

镀铬厚度超过0.15mm以后,铬层厚度的增加对钢铬交界面应变差的减小贡献就较小了,如图5所示。与此同时,阳线呈悬臂状,随着铬层厚度的增加,铬层受冲击时掉铬的几率大增[8],建议镀层厚度不宜超过0.15mm。

镍的熔点仅为1 453 ℃,不宜作为直接与火药气体接触的身管涂层。

目前暂未建立应变差与身管寿命的定量关系。从目前靶场试验和仿真的情况来看,同等厚度的镀层,镀层与镀层,或者是镀层与钢的交界面处应变差小的镀层方案,镀层开裂和剥落的现象较少;应变差大的镀层方案,镀层开裂严重。分析认为镀层材料与基体金属热膨胀系数不匹配是镀层易开裂的主要原因。

4 拟用镀层方案

4.1 铬-镍镀层

Cote等人发现,在铬和基体金属间增加一层硬钴能有效地抑制铬层裂纹向基体金属的生长和扩展。由于镍和钴均是原子序数与铁相近的过渡金属元素,各项物理性能如导热系数、热膨胀系数、弹性模量、熔点均很相似;我国钴资源较为贫乏,镍资源较为丰富且价格更为便宜,所以可以考虑用镍代替钴作为铬层和基体金属的中间层金属进行试验,以期能有效抑制铬层裂纹向基体金属的生长和扩展。

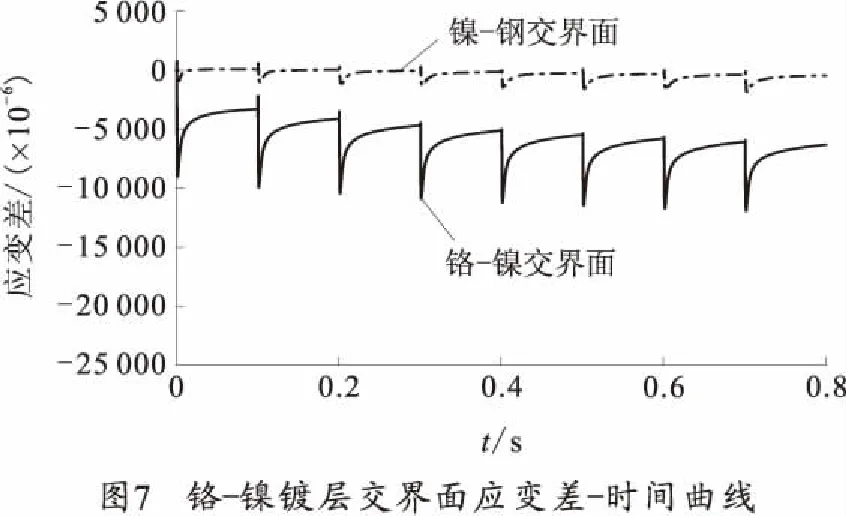

在铬层中间增加了一层0.05mm厚的镀镍层,计算结果如图7所示。

铬-镍交界面的应变差在-11 900~-2 200微应变之间波动,较之镀0.10mm厚硬铬的身管,交界面最大应变差降低了1 100微应变,对于减少铬层裂纹向基体金属的扩展有一定的积极作用。

4.2 钨-铬-镍镀层

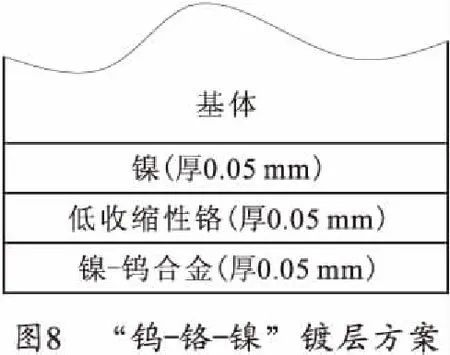

为了进一步提高身管内壁耐磨和耐高温性能,同时保证钨层的附着能力,设计了如图8所示的身管内壁涂镀方案,拟在以厚度均为0.05mm的镍和铬作为中间层金属的基础上镀0.05mm厚的镍-钨合金[8]。

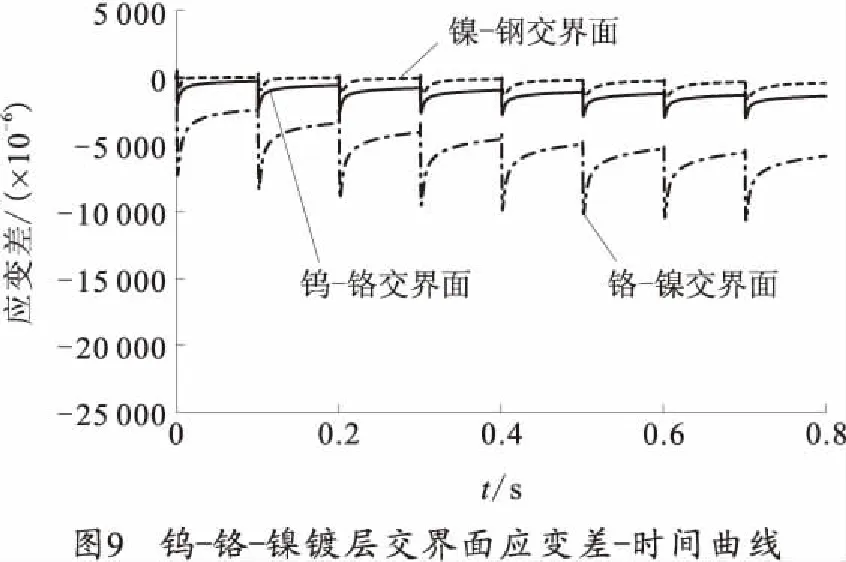

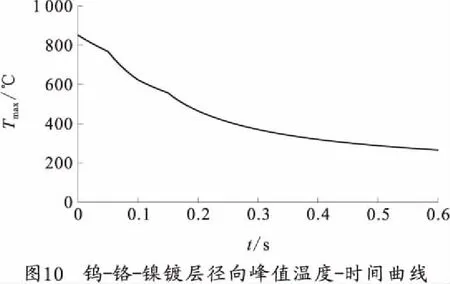

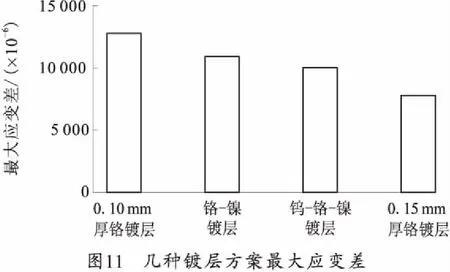

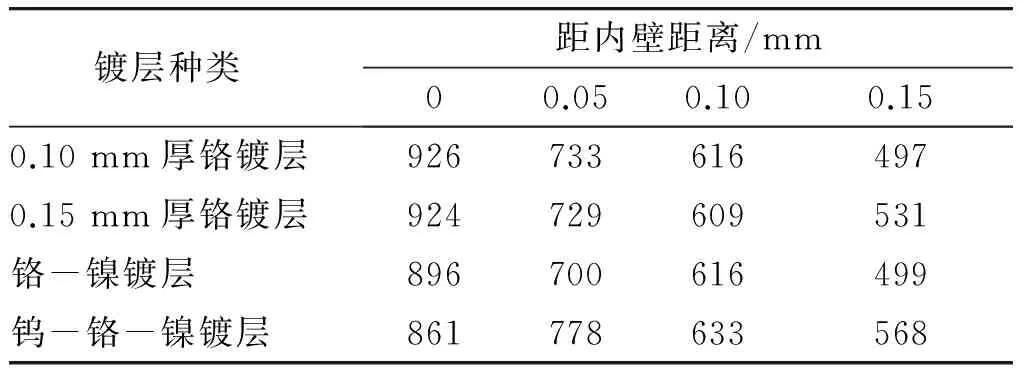

仿真计算结果如图9~11所示,铬-镍交界面的应变差最大,在-11 000~-1 100微应变之间波动;较之镀0.10mm厚硬铬的身管,交界面最大应变差降低了2 000微应变;较之铬-镍镀层,交界面最大应变差降低了1 000微应变。镍的导热系数是枪钢的2.3倍,可以将身管内壁的热量更快地向身管外壁传递,从而减小身管内壁的温度。如表1所示,较之镀0.10mm厚硬铬方案,铬-镍镀层内壁温度减小了30 ℃,钨-铬-镍镀层降低了65 ℃。但除内壁外的其余部位,两种拟用镀层方案的温度较其余镀层方案要高。

表1 几种镀层方案峰值温度分布

℃

5 结论

通过建立身管热压耦合模型,对几种典型镀层方案进行了研究,发现交界面上均存在应变不匹配的现象,兼顾考虑工艺和弹丸挤进问题,得出了以下4点结论:

1) 建议镀硬铬身管镀层的厚度不宜超过0.15 mm。

2) 镍不宜作为直接与火药气体接触的身管涂层,但可作为中间镀层使用。

3) 热膨胀系数不匹配引起的应变差是造成镀层易开裂的主要原因。

4) 两种拟用镀层方案: 铬-镍镀层和钨-铬-镍镀层不同金属层间应变差较小,对提高身管寿命有一定积极意义。

References)

[1]乔自平, 李峻松, 薛钧. 大口径机枪身管失效规律研究[J]. 兵工学报,2015,36(12): 2231-2240. QIAO Ziping, LI Junsong, XUE Jun. Research on the performance decay rule of large caliber machine barrel[J]. Acta Armamentarii,2015,36(12): 2231-2240. (in Chinese)

[2]卓穗如. 机枪身管寿命预测技术[M]. 北京:中国兵器工业第208研究所, 1996. ZHUO Suiru. Gun barrel life prediction technology[M]. Beijing: No. 208 Institute of China Ordnance Industry, 1996. (in Chinese)

[3]EHIHARA W T. Erosion in 7.62 mm machine gun barrel:AD 721890[R]. 1971.

[4]AHAMD I. The problem of gun barrel erosion[J]. Astronautics and Aeronautics, 1988,109(1): 311-355.

[5]COTE P J, Rickard G. Gas-metal reaction products in the erosion of chromium-plated gun bores[J]. Wear,2000,241(1): 17-25.

[6]李晓闲, 张雪辉, 刘坚锋. 电沉积镍钨合金的应用及研究现状[J].上海有色金属, 2010,31(2): 88-93. LI Xiaoxian, ZHANG Xuehui, LIU Jianfeng. Application and present research status of electrodeposited Ni-W alloys[J].Shanghai Nonferrous Metals, 2010,31(2): 88-93. (in Chinese)

[7]孙福洋, 赵国仙, 郭清超,等. 镍钨合金镀层对QT-900油管耐CO2腐蚀的影响[J]. 表面技术,2014,43(6):6-10. SUN Fuyang, ZHAO Guoxian, GUO Qingchao, et al. Effect of Ni-W alloy coating on the corrosion resistance of QT-900 coiled tubing[J].Surface Technology, 2014,43(6):6-10. (in Chinese)

[8]刘涛, 龙书林, 康林, 等. 某型自动榴弹发射器身管铬层厚度研究[J]. 兵工自动化,2012,31(1): 42-43. LIU Tao, LONG Shulin, KANG Lin, et al. An automaic grenade launcher barrel thichness of chromium[J].Ordnance Industry Automation, 2012,31(1): 42-43. (in Chinese)