埋头弹火炮活动药室密封装置的研究

2017-02-02韩晓明贾彦飞

黄 岚,韩晓明,李 强,贾彦飞

(中北大学 机电工程学院,山西 太原 030051)

埋头弹火炮所发射的弹是一种缩短弹丸长度,即将弹头埋于药筒内的弹,从而使得弹的外形呈圆筒状且简单齐整,便于运输,简化了供弹机设计。该火炮采用旋转药室来完成闭锁动作,以此来缩小火炮系统的总体尺寸。由于炮身和药室分体设计且需要频繁开闭,加上膛压和燃气温度都比较高,故两者接触处不宜采用太过复杂的密封结构[1-2]。

雒智林等人[3]对高膛压楔式炮闩闭气方式进行了分析;张浩等人[4]设计了一种高压自紧密封装置用于解决埋头弹火炮的密封问题,但连发时的效果有待考证;张讯[5-6]等对新型组合式炮膛密封进行了结构分析;陈伟等人[7]设计了一种新型试验装置密封结构,对新型火炮的密封结构具有一定参考价值。总之,对于埋头弹火炮密封性方面的研究太少,笔者以内能源导气式埋头弹火炮为研究对象,针对其旋转药室与炮身结合处的火药燃气泄漏问题,设计了一种带梯形槽的闭气装置,来减少火药燃气的泄漏量,保证有足够的气体可以通过身管的导气孔进入到导气管内,用以推动药室旋转。

笔者提出的闭气环结构是一种圆筒形状的结构,并在其内壁端开若干圈的梯形槽;然后将其带销轴的一端固定在炮身上,当药室旋转后,推入到闭气环中与炮身结合,以此来解决结合缝隙处的密封问题。

1 数学模型

1.1 质量守恒方程

基于质量守恒定律,单位时间内流出控制体的流体净质量总和等于相同时间间隔下控制体内密度的变化而减小的质量,由此可以导出流体流动连续性方程如下:

(1)

式中:V表示流场的控制体;A表示流场的控制面。

1.2 动量守恒方程

动量方程也称纳维叶-斯托克斯(Navier-Stokes)方程,简称N-S方程,它的微分表达式如下:

(2)

式中:Fx、Fy、Fz分别为单位质量流体的质量力在3个坐标上的分量;pxx、pyy、pzz、pyx、pzx、pyz分别为流体内部的应力分量。

1.3 能量守恒方程

根据能量守恒定律,微元体中能量的增加率等于进入微元体的净热流量加上体积力与表面力对微元体所做的功。

(3)

式中:T为温度;K为传热系数;Sw为流体的内热源。

1.4 标准k-ε两方程

标准k-ε模型是以k方程为基础,在结合湍流动能耗散率ε方程,则可得到标准的k-ε两方程控制方程为:

Gk+Gb-ρε-YM+φk

(4)

(5)

2 计算模型

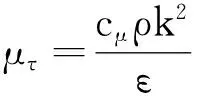

图1所示的左边是埋头弹火炮旋转药室与炮身结合处的三维半剖视图,梯形槽闭气环装配在两者缝隙的出口处。右边则为所设计闭气环的三维示意图,在闭气环的内部加工数个梯形状的沟槽,以达到闭气的效果。

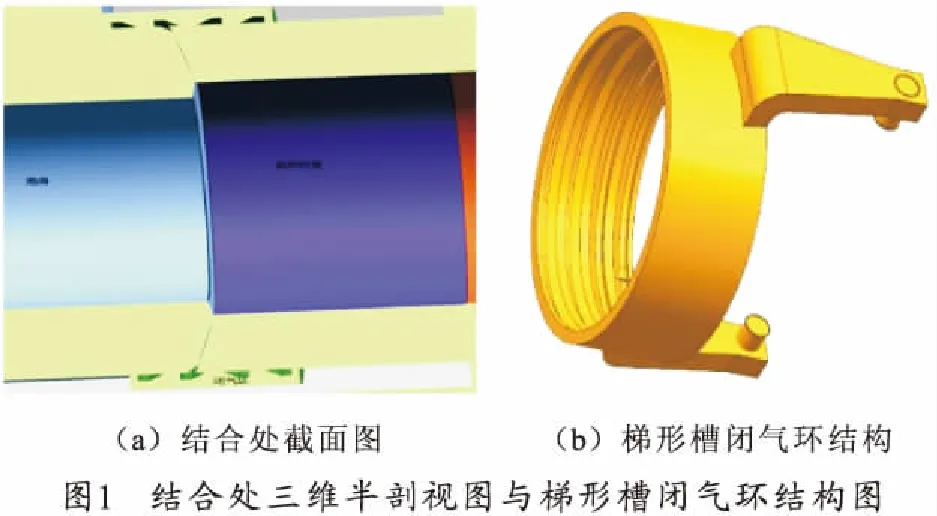

药室与炮身相结合缝隙处的梯形槽闭气原理如图2所示,为了降低火药气体的泄漏速度及质量,在旋转药室与炮身结合处套上一个闭气环,并在闭气环的内壁处开梯形沟槽。由于笔者主要是对两者狭缝处流出的火药气体进行泄漏质量、速度及压力等研究,故对该部分的结构进行简化,又因为炮身、药室和闭气环都属于轴对称结构,所以建立二维轴对称模型就可以反映整体结构的情况,分别建立有梯形槽的闭气环结构和无槽闭气环结构的二维模型,并进行网格划分。对于进口狭缝段和梯形槽段来说,由于存在斜边和弧边,为了方便计算,故采用三角形网格;而上端出口缝隙段形状为长方形,所以采用四边形网格便能保证计算结果。同时考虑到缝隙处的尺寸相对较小,为了保证计算精度和收敛性,同时也为了加快计算步伐,对缝隙处的网格进行局部加密处理,即增加局部网格的单元数量。

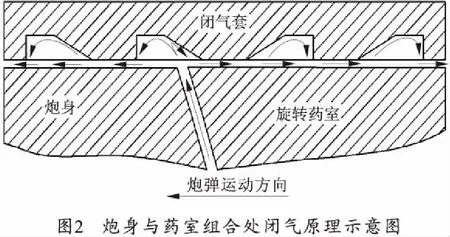

针对以上的计算模型,分别采用压力进口、压力出口以及固壁作为边界条件。壁面设定为绝热,

操作压力设为0,入口处的压力与温度随时间变化曲线如图3所示。

3 计算结果与分析

图4~7为压力云图和速度矢量图,均是通过FLUENT软件进行仿真计算得到的。 图4为不同时刻无槽闭气环结构的压力云图分布情况。由图可知t=0.2 ms时气体开始进入环内,出口处压力无明显变化。当t=0.9 ms时,火药燃气部分进入了环内,入口至缝隙出口处的压力逐渐增大,缝隙出口至左右两端出口的压力逐渐降低。当t=2 ms时火药已经充分燃烧了,入口处的压力达到最高。总的来说,无槽闭气环结构在整个闭气过程中的压力变化趋势基本相同,气体从缝隙进入后,由于气压较高,会迅速地冲向出口,撞击闭气环内部,使压力在一定程度上降低了。气体从入口至缝隙出口部分的压力要远高于缝隙出口至闭气环出口部分的压力,故会加速气体向出口流去。

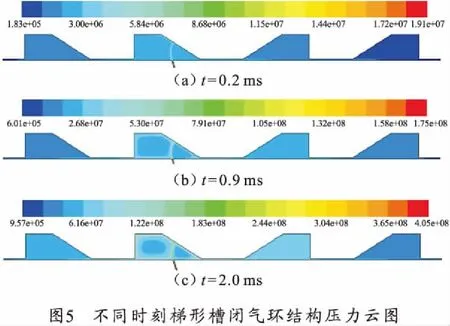

图5为梯形槽闭气环结构的不同时刻的压力云图分布情况,由图分析可知,当t=0.2 ms时火药燃气开始慢慢由缝隙进入到梯形槽内,入口至梯形槽段压力很大,梯形槽到出口端压力无明显变化。当t=0.9 ms时,火药燃气部分进入了梯形槽内,入口至梯形槽处的压力逐渐增大,梯形槽至左右两端出口的压力逐渐降低。当t=2 ms时火药已经充分燃烧了,并全部进入到4个梯形槽内,入口至梯形槽的压力继续增大,每个梯形槽的压力较前期都有所提高,气体从第2个槽向两端出口流去时,每经过一个槽压力就降低一次。

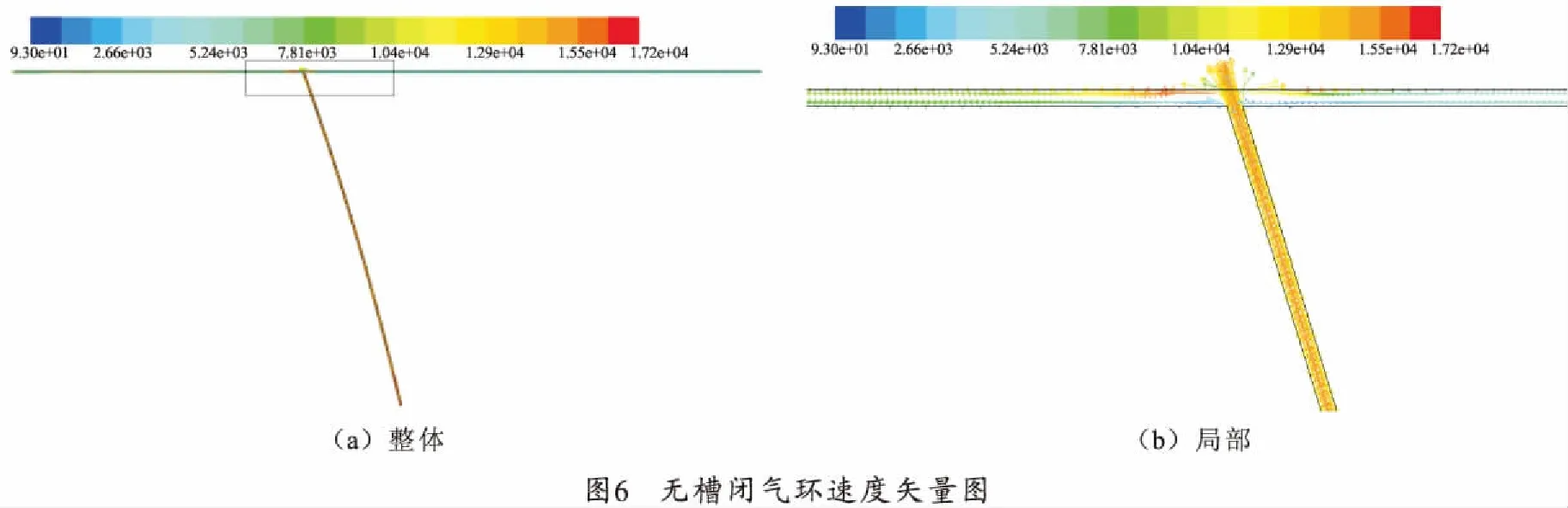

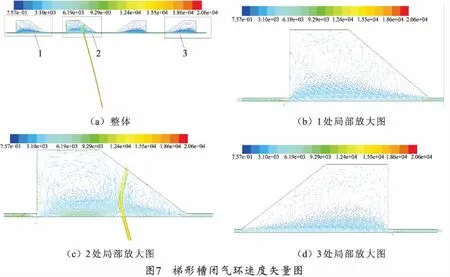

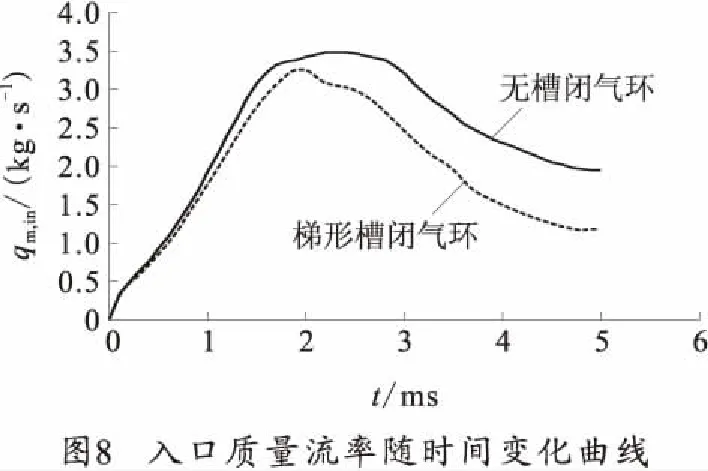

图6、7分别为无槽和有槽闭气环气体运动的速度矢量图。如图6所示,无槽闭气环结构在整个气体流动的过程都比较稳定,从缝隙中流出的高速气体,仅由气体与闭气环内壁之间的摩擦阻减了一下气体流动的速度,便向两端出口分别流去。再由图7可看出,泄漏的气体从缝隙中直接冲入到梯形槽内,并迅速膨胀形成了两个方向的涡流,从而增加了气体阻力,减小气体的流动速度,由于气体每经过一个梯形槽就膨胀形成一次涡流,所以气体往出口方向流去的速度越来越小,也就是在一定时间内减少了火药燃气的泄漏量。 图8表示的是入口质量流率随时间变化的曲线图。

由图8可以看出,无槽闭气环结构的入口质量流率在前期与梯形槽闭气环结构基本相同,后期无槽闭气环结构的入口质量流率要更高些。这是由于梯形槽闭气环结构控制住了气体的流动速度,减小缝隙前后端的压差,使得火药燃气通过缝隙泄漏的质量减小。

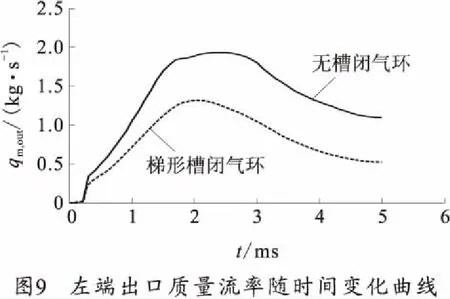

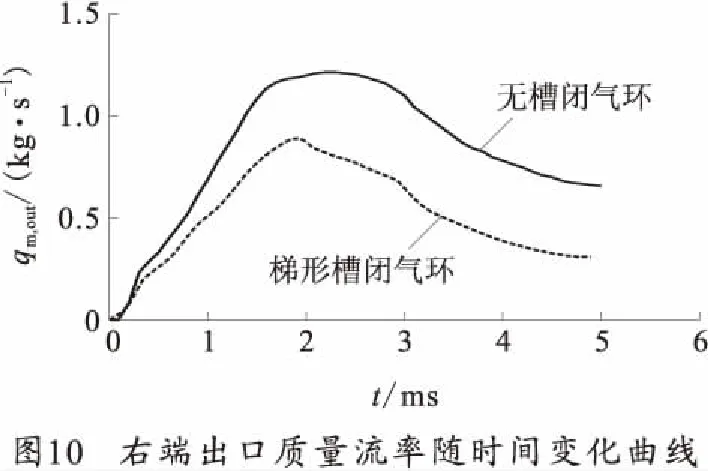

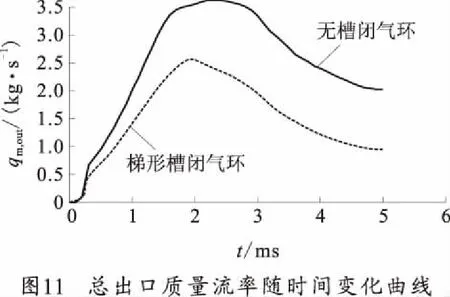

图9~11表示的是左、右两个出口的质量流率随时间变化的曲线图。通过图9~11则可以看出梯形槽闭气环结构相对于无槽闭气环结构出口质量流率有较明显的降低,而且右端出口要比左端出口低些,说明梯形槽能够让流动的气体降低流速,从而起到了阻碍气体质量泄漏的作用。

4 结论

笔者运用流体力学理论,利用FLUENT软件对埋头弹火炮发射过程中炮身与旋转药室结合处闭气环内部流场进行计算研究分析,并对比无槽闭气环与梯形槽闭气环这两种结构的压力云图、流速和质量流率的情况。通过结果可以看出,梯形槽闭气环结构可以让气体在槽内形成涡流,从而减小气体流出的速度,再结合整个过程中的压力及泄漏气体的质量流率对比结果,说明该梯形槽闭气环结构可以有效地减少埋头弹火炮发射过程中火药燃气的泄漏,起到了密封的作用,保证了发射性能。结构改进后有效地减小了活动药室和身管结合处的气体泄漏量,保证了内弹道的一致性,提高了射击的精度。该密封方法简便实用,无需复杂的结构。为今后埋头弹火炮旋转药室处的密封装置研究提供一种理论的指导。

References)

[1]陆欣,周彦煌,余永刚.埋头弹火炮的现状及发展趋势

[J].火炮发射与控制学报,2002(3):54-56. LU Xin,ZHOU Yanhuang,YU Yonggang.The current reseach situation and future development trends about cased telescoped ammunition gun[J].Journal of Gun Launch & Control, 2002(3):54-56.(in Chinese)

[2]张浩,陆欣,余永刚,等.某口径埋头弹火炮的密封与装药设计[J].兵工学报,2006,27(4):630-634. ZHANG Hao,LU Xin,YU Yonggang,et al.Design for the seal system and charge of a CTA gun[J].Acta Armamen-tarii,2006,27(4):630-634.(in Chinese)

[3]雒智林,茹致贤,卢婷,等.高膛压楔式炮闩闭气形式分析[J].火炮发射与控制学报,2006(2):21-24. LUO Zhilin,RU Zhixian,LU Ting,et al.Obturation pattern analysis of high pressure wedge breechblock[J]. Journal of Gun Launch & Control,2006(2):21-24.(in Chinese)

[4]张浩,周彦煌,林君毅.埋头弹火炮活动药室的组合自紧密封设计[J].火炮发射与控制学报,2005(1):38- 42. ZHANG Hao,ZHOU Yanhuang,LIN Junyi.Selfimpacted combined seal design about the removable champer of CTA[J]. Journal of Gun Launch & Control,2005(1):38-42.(in Chinese)

[5]张讯,张相炎.新型组合式炮膛密封结构的接触有限元分析[J].润滑与密封,2008,33(11):69-72. ZHANG Xun,ZHANG Xiangyan.Finite element analysis of contact problem on the new combined barrel seal structure[J].Lubrication Engineering,2008,33(11):69-72.(in Chinese)

[6]张讯,张相炎.新型组合式炮膛密封结构仿真研究[J].弹道学报,2009,21(1):63-66. ZHANG Xun,ZHANG Xiangyan.Simulation research on new combined barrel seal structure[J]. Journal of Ballistics,2009,21(1):63-66.(in Chinese)

[7]陈伟,张敬兵,陈瑶,等.一种新型试验装置密封结构仿真研究[J].机械制造与自动化,2014(5):23-25,29. CHEN Wei,ZHANG Jingbing,CHEN Yao,et al.Simulation research on new seal structure of test device[J]. Machine Building & Automation,2014(5):23-25,29.(in Chinese)