影响延迟焦化装置生焦率因素的研究

2017-01-20赵永山张宗有涂连涛龚传波杨有文

赵永山,张宗有,涂连涛,龚传波,杨有文

(中国石油 独山子石化分公司,新疆 克拉玛依 833699)

影响延迟焦化装置生焦率因素的研究

赵永山,张宗有,涂连涛,龚传波,杨有文

(中国石油 独山子石化分公司,新疆 克拉玛依 833699)

对中国石油独山子石化分公司的延迟焦化装置进行研究,考察了焦化原料油的残炭值、焦炭塔操作压力和循环比对延迟焦化装置生焦率(石油焦产率与原料残炭的比)的影响。试验结果表明,在其他操作条件不变的情况下,将原料残炭值(w)由13.66%增至15.55%,生焦率由1.74降至1.56;在保持原料残炭值稳定的情况下,控制焦炭塔操作压力由0.255 MPa降至0.155 MPa,生焦率由1.83降至1.48;通过分馏塔下部使用蜡油进行多层喷淋洗涤或将部分分馏塔底循环油作为蜡油外送的方式调节循环比由0.45降至0.15,生焦率由1.75降至1.50。

延迟焦化;生焦率;残炭值

延迟焦化装置作为重油加工装置,目前可处理的原料有重质原油、直馏渣油、减压渣油、裂解焦油、催化裂化油浆、脱油沥青、炼油厂污油和污泥等,经焦化过程处理可得70%~80%的液体产品、5%左右的气体和15%~25%的石油焦[1]。汽油和柴油可作为加氢精制的原料,蜡油可作为加氢裂化或催化裂化的原料,气体经过脱硫后可作为燃料气[2]。

近年来,随着世界原油重质化趋势的发展,渣油深度加工工艺的选择已成为越来越重要的经济技术课题,延迟焦化装置以其工艺成熟、对原料性质及杂质含量没有限制的特点成为炼油厂重油改质的优选加工方案,但延迟焦化装置也存在焦炭产率高的缺点。以往在评价延迟焦化装置的经济技术水平时,主要使用液体收率,但受原料性质的影响,各个延迟焦化装置的液体收率相差很大,现在综合考虑原料性质,普遍使用生焦率(石油焦产率与原料残炭的比)作为评价装置运行的经济技术指标,生焦率不仅体现了原料残炭值相同时的石油焦产率,更能体现不同原料残炭值的装置运行水平,生焦率低说明装置经济技术指标好,生焦率高说明装置经济技术指标差。影响生焦率的因素主要有原料的残炭值、焦炭塔操作压力和装置循环比。由于各个装置的工艺特点不同,目前各个延迟焦化装置的生焦率差异很大。

本工作对中国石油独山子石化分公司的延迟焦化装置进行研究,考察了焦化原料油的残炭值、焦炭塔操作压力和循环比对延迟焦化装置生焦率的影响。

1 延迟焦化装置流程的简述

独山子石化分公司1 200 kt/a延迟焦化装置于2009年8月投产,主要加工减压渣油,回炼全厂重污油和污水预处理装置回收的污油。原料油首先经换热进入原料油缓冲罐,原料油缓冲罐内的油由泵抽出,与分馏塔底泵送来的循环油混合后一起进入加热炉,经加热炉对流段、辐射段升温至 500 ℃左右;然后通过四通阀进入焦炭塔,在焦炭塔内进行裂解和缩合反应,生成油气和焦炭;焦炭聚结在焦炭塔内,反应生成的油气自焦炭塔顶逸出进入分馏塔,经过分馏得到富气、粗汽油、柴油、轻蜡油、重蜡油和循环油。富气经压缩后与粗汽油一起送至吸收稳定装置,经分离得到干气、液化气和稳定汽油。装置自投产后生焦率长期在1.6以上,最高达到1.83。

2 影响焦化装置生焦率的因素

2.1 残炭值的影响

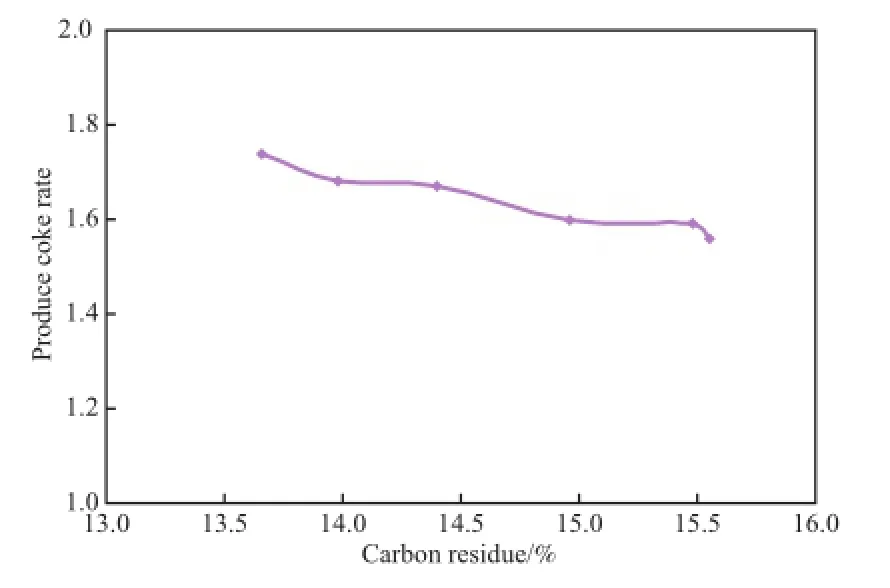

焦化原料油的残炭值是估算生焦率的一个主要因素。瞿国华[3]综合多种原油的加工数据,认为一般延迟焦化装置的生焦率为1.6,实际值往往大于此值。延迟焦化装置的特点是对原料性质几乎没有限制,因此加工劣质、重质原料对降低生焦率提高经济效益非常有益。经过减压蒸馏装置深拔操作后得到的减压渣油残炭值高,进入焦化装置后发生中、轻质芳烃的缩合反应减少,可降低焦炭产率和生焦率。原料残炭值对生焦率的影响见图1。由图1可知,通过减压深拔操作将原料残炭值(w)由13.66%增至15.55%,延迟焦化装置的生焦率由1.74降至1.56,降幅较明显。

2.2 焦炭塔操作压力的影响

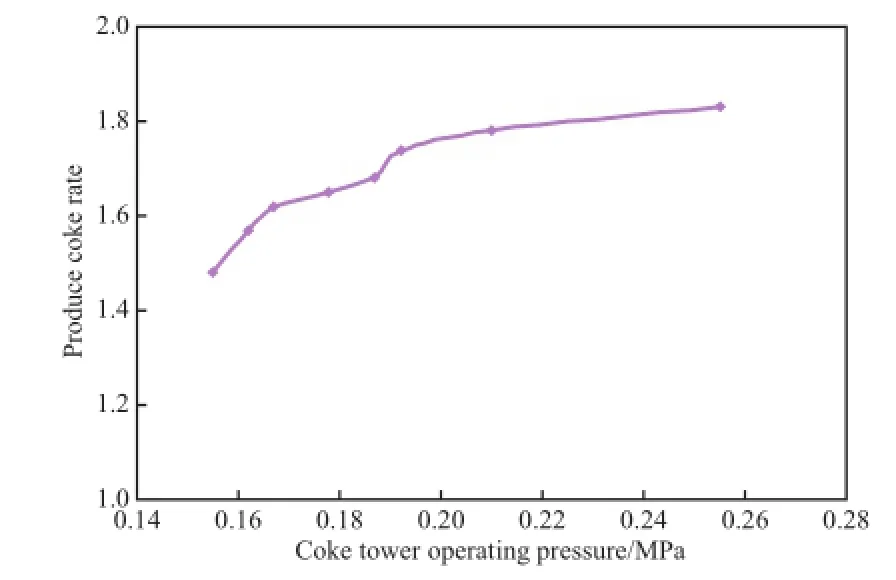

焦炭塔操作压力是影响生焦率的一个重要因素,降低焦炭塔操作压力可提高液体产品收率,降低石油焦产率和生焦率,焦炭塔压力每降低0.05 MPa,焦炭产率下降1%。老装置的焦炭塔操作压力基本在0.17 MPa左右,有的装置甚至达到了0.2 MPa以上,新设计的焦炭塔操作压力为0.105~0.141 MPa[4]。要降低焦炭塔操作压力,首先要适当的增加焦炭塔的直径,但焦炭塔直径的增加会给除焦造成困难,且影响装置的投资,现在国内最大焦炭塔的直径为9.8 m[5];其次,可降低大油气线的压力降,采用直径较大的大油气线可有效降低焦炭塔至分馏塔的压力降,目前大油气线的直径一般为600 mm,有新设计装置采用直径为900 mm的大油气线,影响大油气线压力降的另外一个因素是靠近焦炭塔的大油气线结焦造成焦炭塔操作压力升高,目前解决这一问题的有效途径是控制焦炭塔顶温度平稳,在大油气线上安装防结焦器改善急冷油的注入方式减缓大油气线结焦[6],另外需要定期清理大油气线上的结焦;再就是降低分馏塔操作压力,可通过采用低压降的塔内构件、加大塔的直径、增加塔顶冷凝器面积及降低富气压缩机进口压力来降低分馏塔压力[7]。通过降低富气压缩机进口压力和调节分馏塔顶冷却负荷将分馏塔压力由0.13 MPa降至0.09 MPa,并定期清理焦炭塔顶大油气线结焦,将焦炭塔操作压力由0.255 MPa降至0.155 MPa。

图1 原料残炭值对生焦率的影响Fig.1 Infuence of carbon residue in raw material oil on the coking rate. Coking rate: ratio of petroleum coke yield to carbon residue in raw material oil.

焦炭塔操作压力对生焦率的影响见图2。由图2可知,焦炭塔操作压力由0.255 MPa降至0.155 MPa,生焦率由1.83降至1.48。但对于老装置要进一步降低焦炭塔操作压力,富气压缩机的能力成为瓶颈,压缩机入口压力降低后,气体体积增加,压缩机规格需要升级,对装置影响较大。

2.3 循环比的影响

循环比是延迟焦化装置的一个重要操作参数,循环比的变化可影响产品的分布和质量,降低循环比可降低生焦率。由于各个炼油厂蜡油加工方案不同,要求蜡油的质量也各有差异,因此延迟焦化装置的循环比各不相同,有的装置甚至达到0.4左右,有的装置采用低循环比操作,循环比控制在0.1~0.15范围之内,有的装置甚至达到0.05或零循环比[8]。对于现有装置要降低循环比必须经过技术改造,对原料进入分馏塔的装置要控制低循环比需对分馏塔下部进行改造,改造后的流程见图3。洗涤段采用喷雾室形式,使用蜡油作为喷淋洗涤介质,并采用多层喷雾的方式,通过改造不仅可防止分馏塔下部塔盘干板,还可降低循环比[9]。对于可调循环比的装置需将部分分馏塔底的循环油作为蜡油产品外送至下游装置进行加工,改造后的流程见图4。通过改造可降低循环比,甚至实现零循环比操作。

图2 焦炭塔操作压力对生焦率的影响Fig.2 Infuence of the operating pressure of coke tower on the coking rate.

图3 分馏塔下部改造后的流程Fig.3 Technological process of the fractionator after its bottom modifcation.

图4 循环油作为蜡油改造后的流程Fig.4 Technological process after modifcation with circulating oil as gas oil.

对于可调循环比的延迟焦化装置可通过提高蒸发段温度保证适当的分馏塔底循环量,将分馏塔底部分循环油作为蜡油产品,将循环比由0.45降至0.15,循环比降低后对生焦率的影响见图5。从图5可看出,循环比由0.45降至0.15,生焦率由1.75降至1.50,但将循环油作为蜡油产品后,蜡油明显变重,残炭值升高,需要对下游装置的加工方案做适当调整[10]。

图5 循环比降低后对生焦率的影响Fig.5 Infuence of the recycle ratio reduction on the coking rate.

3 结论

1)延迟焦化装置适合加工各种重油,对原料性质几乎没有限制,将原料残炭值(w)由13.66%增至15.55%,生焦率由1.74降至1.56。有效降低了焦化装置的生焦率。

2)对新设计装置通过增加焦炭塔的直径,采用直径较大的大油气线和低压降的分馏塔内构件降低焦炭塔操作压力;对于老装置通过技术改造在大油气线上安装防结焦器改善急冷油的注入方式减缓大油气结焦,并定期清理大油气上的结焦,调整富气压缩机进口压力和分馏塔顶冷却负荷有效降低焦炭塔操作压力。焦炭塔操作压力由0.255 MPa降至0.155 MPa,延迟焦化装置的生焦率由1.83降至1.48。

3)对于原料进入分馏塔的焦化装置,分馏塔下部使用蜡油进行多层喷淋洗涤,可降低装置的循环比;对于可调循环比的焦化装置,将分馏塔底部分循环油作为蜡油外放降低装置的循环比。循环比由0.45降至0.15时,生焦率由1.75降至1.50。

[1]徐春明,杨朝合. 石油炼制工程[M]. 北京:石油工业出版社,2011:277 - 278.

[2]侯祥麟. 中国炼油技术[M]. 北京:中国石化出版社,2001:94.

[3]瞿国华. 延迟焦化工艺与工程[M]. 北京:中国石化出版社,2011:223.

[4]李春年. 渣油加工工艺[M]. 北京:中国石化出版社,2002:117.

[5]瞿国华. 延迟焦化工艺与工程[M]. 北京:中国石化出版社,2011:453.

[6]段从妙,梁文彬. 延迟焦化装置油气线结焦问题分析与整改[J]. 炼油技术与工程,2010,40(9):11 - 15.

[7]李春年. 渣油加工工艺[M]. 北京:中国石化出版社,2002: 109.

[8]瞿国华. 延迟焦化工艺与工程[M]. 北京:中国石化出版社,2011:301.

[9]晁可绳,梁双双,崔莉. 焦化分馏塔下部优化设计[J]. 炼油技术与工程,2013,43(5):9 - 12

[10]李春年. 渣油加工工艺[M]. 北京:中国石化出版社,2002:99.

(编辑 平春霞)

中国神华MTO 装置首用国产黄油抑制剂

中国神华煤制油化工有限公司榆林化工分公司采用国产 MTO 黄油抑制剂 BL -628HZ 产品的年产 1 800 kt煤制烯烃装置首次投料试车成功。该 BL-628HZ 黄油抑制剂产品是由北京斯伯乐科学技术研究院自主研发的新产品,具有很强的捕捉活性自由基的能力,能有效抑制煤化工 MTO转化气中酮、醛以及过氧化物聚合结垢。

神华榆林年产 1 800 kt MTO 装置开工使用结果表明:BL-628HZ 产品将大型 MTO 装置用黄油抑制剂产品的吨烯烃单耗由 8.8 kg降至 5.8 kg,将年产 1 800 kt MTO 装置黄油抑制剂单耗下降了34%。BL -628HZ 产品的凝固点低,解决了进口产品在-11 ℃ 时就凝固冻堵的操作瓶颈问题。此外BL-628HZ 产品属于碱性产品,既环保又不腐蚀设备,彻底消除了进口产品呈酸性的弊端 。

兰州化物所在C—N键活化研究方面取得系列进展

中国科学院兰州化学物理研究所羰基合成与选择氧化国家重点实验室通过发展高效的C—N键活化新模式,制备相应的金属-碳、金属-氮活性中间体,在研究其基元反应过程的基础上,建立新型高效的催化反应,取得了一系列突破性进展。他们利用C—N键活化建立了一系列新型的C—C和C—N成键反应,通过C—N键活化发展了新型羰基化反应。 该研究揭示了C—N键活化相关反应的三大类机理;分析了C—N键活化的构效关系。

兰州化物所仿生催化烯烃不对称环氧化研究取得新进展

中国科学院兰州化学物理研究所多年来致力于非血红素酶仿生催化氧化研究。他们在前期发展的多手性四氮金属配合物/乙酸/双氧水的烯烃不对称环氧化催化体系的基础上,发展了使用催化量硫酸替代常用的化学计量有机羧酸添加剂的新体系,更大位阻的手性四氮锰配合物可高效、高选择性地催化烯烃(不对称)环氧化反应;与传统有机羧酸体系相比硫酸体系的反应活性和立体选择性均有大幅提高,环氧产物的对映选择性可高达98%。在与韩国梨花女子大学对该反应机理的合作研究中发现,硫酸的存在促进了锰过氧化氢(Mn—OOH)物种异裂生成高价金属氧中间体,而硫酸根阴离子作为配阴离子联接到金属锰中心进一步提高了反应的对映选择性。密度泛函理论计算也进一步证明了所提出的中间体的合理性。该研究进一步发展了之前报道的有机羧酸体系,构建了一个全新的非血红素酶仿生催化氧化体系,研究成果发表在最近出版的《美国化学会志》上。

国能投120亿上马煤化工新项目

辽宁阜新市与国能新兴能源集团股份公司正式签订国能新兴能源阜新新邱化工产业园项目合作协议,标志着国能煤化工项目正式落户新邱区煤化工产业基地。

国能新型能源阜新新邱化工产业园项目计划总投资120亿元,规划占地3 000亩。项目分煤炭气化制合成气、空分、热电、水处理、沼气、液化天然气、乙二醇、树脂和装备制造9个子项目,一期工程将于近期开工建设。项目全部建成后,预计可实现总产值100亿元。

罗切斯特大学研发可承受超过自身1 000倍质量的新材料

罗切斯特大学开发出一种新的聚合物材料,它可承受超过自身1 000倍质量的物体,这种能力是金属材料很难达到的。由于其复杂的分子结构,使其在受到超过自身质量1 000倍的物体拉伸时,虽然也会一定程度的改变形状,但不会被扯断。之后只需稍微加热就可恢复到原始状态。而加热的温度约37 ℃,与人体体温相当,意味着在拉伸过后你只需要“捂”一会就能让它恢复原状。而这种材料将被用于一些极限运动设备的制作,医疗设备和可穿戴设备等。

上海兖矿能源钴/铁基费托合成催化剂通过鉴定

上海兖矿能源科技公司开发研究的铁剂淤浆床费托合成催化剂与工业应用项目和钴基浆态床费托合成催化剂开发与放大研究两项目,通过中国石油和化学工业联合会在北京主持的科技成果鉴定会。

其中,铁基浆态床费托合成催化剂项目实现了铁基浆态床费托合成催化剂实验室制备、放大和工业生产,为大型工业化煤制油装置提供了可靠的催化剂和工业化生产技术;钴基浆态床费托合成催化剂项目则成功开发了钴基浆态床费托合成催化剂实验室制备和中试放大技术,为大型工业化费托合成装置提供了技术储备。

Research on effect factors of coking rate of a delayed coking unit

Zhao Yongshan,Zhang Zongyou,Tu Liantao,Gong Chuanbo,Yang Youwen

(PetroChina Dushanzi Petrochemical Company, Kelamayi Xinjiang 833699,China)

A delayed coking unit in Dushanzi petrochemical company was investigated. The efects of carbon residue in raw material oil,operating pressure of coking tower and recycle ratio on the coking rate were studied. It was showed that,when the carbon residue(w) increased from 13.66% to 15.55% and the other operating conditions were unchanged,the coking rate of the delayed coking unit decreased from 1.74 to 1.56;when the carbon residue content in raw material oil was unchanged and the operating pressure of the coking tower was reduced from 0.255 MPa to 0.155 MPa,the coke rate of the delayed coking unit decreased from 1.83 to 1.48;when the recycle ratio reduced from 0.45 to 0.15 by multi-layer spray washing with wax oil in the fractionators bottom or discharging out a part of circulating oil in the fractionator bottom as wax oil, the coking rate decreased from 1.75 to 1.50.

delayed coking;coking rate;carbon residue

1000 - 8144(2016)06 - 0745 - 04

TQ 519

A

10.3969/j.issn.1000-8144.2016.06.018

2015 - 12 - 16;[修改稿日期]2016 - 03 - 03。

赵永山(1981—),男,新疆维吾尔自治区克拉玛依市人,大学,工程师,电话 0992 - 3887928,电邮 lyc_zys@petrochina. com.cn。