纳米粒子浓度对纳米流体流动沸腾传热及压降影响综合评价

2017-01-19周建阳罗小平李海燕郭峰邓聪谢鸣宇

周建阳,罗小平,李海燕,郭峰,邓聪,谢鸣宇

纳米粒子浓度对纳米流体流动沸腾传热及压降影响综合评价

周建阳,罗小平,李海燕,郭峰,邓聪,谢鸣宇

(华南理工大学机械与汽车工程学院,广东广州510640)

探究纳米粒子浓度对纳米流体在微细通道内流动沸腾传热和压降特性的综合影响,运用超声波振动法制备质量分数为0.05%、0.1%、0.2%、0.3%、0.4%均匀、稳定的Al2O3/R141b纳米流体制冷剂,在直接激光烧结(DMLS)微型换热器内,设计系统压力为176kPa,纳米流体制冷剂入口温度为40℃、热流密度24~42kW/m2和质量流率183.13~457.83kg/(m2∙s)工况下,进行单因素实验及正交实验,运用方差齐性检验法及多指标综合评价法研究粒子浓度对纳米流体在微细通道内流动沸腾传热和压降特性的综合影响。研究得出:纳米粒子浓度对纳米流体沸腾传热有显著性影响,对总压降没有显著性影响;纳米流体流动沸腾总压降随浓度的增加而减少,传热性能随纳米颗粒浓度增加成非线性变化,质量分数为0.05%~0.1%之间,传热系数随颗粒浓度的增加而增加,当质量分数大于0.1%时,传热系数随颗粒浓度的增加而减少;综合考虑纳米颗粒浓度对传热及压降的影响,运用熵值法得出纳米颗粒对传热及压降影响的权重分别为0.285、0.715,基于多指标综合评价法得出纳米流体颗粒质量分数为0.2%时,纳米流体的传热系数最佳,总压降最小。

微通道;纳米粒子;浓度;传热;压降;综合评价法

液体传热比传统的风冷具有更好的散热性能,因此,CHOI[1]首次提出纳米流体后,纳米流体强化传热吸引了国内外许多学者,纳米颗粒具有较高比表面积,可以增加流体工质的导热性能,因而流体工质的传热性能得到显著提高[2-8]。SAIDUR等[9]在R134a中加入POE,研究池沸腾传热性能,研究发现传热性能相比纯制冷剂提高26.1%。还有许多学者研究发现在流体中加入纳米颗粒都能显著提高传热性能[10-15];而对于纳米流体制冷剂对流动沸腾压降的影响往往被忽视,特别是纳米流体制冷剂中的颗粒浓度对流动沸腾压降的影响,BARZEGARIAN等[16]在钎焊板式换热器(BPHE)中,研究纳米颗粒质量分数为0.3%、0.8%、1.5%的TiO2/water纳米流体的传热及压降特性,研究发现纳米颗粒浓度对压降的影响相比对传热影响而言,影响没有那么大,认为纳米颗粒浓度对压降的影响可以被忽然,而实际运用中往往不能忽视纳米颗粒浓度对流动沸腾压降的影响。

以上在研究纳米流体浓度对纳米流体流动沸腾特性时,都是将传热性能及沸腾压降特性分开研究,而实际运用中,纳米流体的流动沸腾同时包含传热性能及压降特性,纳米流体传热性能最佳时的颗粒浓度,未必是沸腾压降最小的颗粒浓度。为解决以上研究问题,寻求最佳纳米颗粒浓度值,通过正交实验,对纳米流体的传热性能及总压降进行综合考虑,运用熵值法得出传热及总压降两者在流动沸腾过程的权重,基于多指标考核综合评价法确定颗粒浓度对纳米流体在微细通道中的传热性能及总压降综合表现最佳时的颗粒浓度。

随着微电子机械系统(MEMS)时代的到来,传统的加工方式已逐渐无法满足当代科技的需求,本文使用一种直接金属激光烧结(DMLS)加工方式,制备出一种微型换热器,使用超声波振动法制备质量分数为0.05%、0.1%、0.2%、0.3%、0.4% 的纳米流体制冷剂,通过正交实验,基于多指标评价法研究纳米颗粒浓度对纳米流体流动沸腾的影响以及确定纳米流体在微细通道中的传热性能及总压降综合表现最佳时的颗粒浓度。

1 实验设计

1.1 不同纳米颗粒浓度的Al2O3/R141b配置

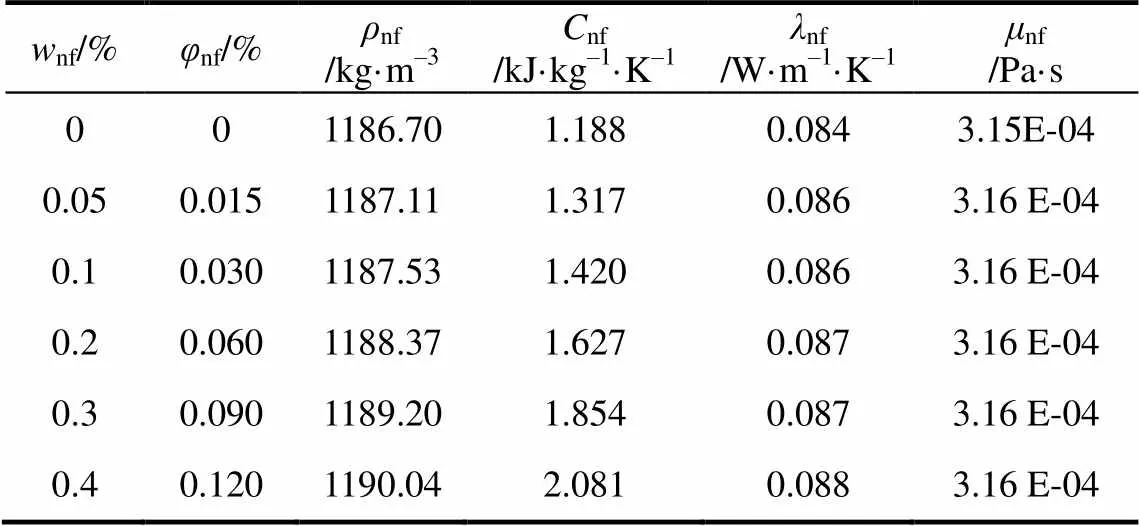

制备纳米流体制冷剂时,选用R141b作为基液,选用的Al2O3纳米颗粒为球形,平均直径为125nm,Al2O3纳米颗粒的SEM图像如图1所示。为了制备性能良好稳定的纳米流体制冷剂(Al2O3/R141b),采用28KHz超声波振动仪振动1h,同时加入SPAN-80分散剂,分散剂的质量为总纳米流体质量的0.05%,制备不同浓度的纳米流体制冷剂时所加入的分散剂质量相同,忽略分散剂对Al2O3/R141b流动沸腾传热及压降特性的影响,纳米流体制冷剂(Al2O3/R141b)如图2所示,各质量分数纳米流体制冷剂在饱和温度49℃时的物理参数如表1所示。表1中nf为质量分数,nf为体积分数,nf为密度,

表1 Al2O3/R141b饱和状态物理性能参数

nf为热导率,nf为黏度,nf为定压比热容。

1.2 DMLS微型换热器制造成型原理

电脑设计成型CAD Model后,使用高能量的激光束高温熔化固化粉末金属材料,三维模型数据控制激光器在加工台上运动烧结路线,自动层层堆叠来成型DMLS微型换热器,成型原理如图3所示。

1.3 实验装置

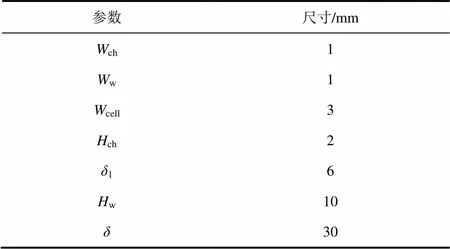

为有效研究纳米流体在微细通道中流动沸腾机理,本文作者课题组搭建如图4所示的实验平台,此系统具体包含:纳米流体制冷剂注入系统模块,由图4中5-7~5-10、20等组成;制冷剂循环控制模块,包含控制制冷剂入口温度,由图4中9、10、11等组成;压力及输送动力,由图4中的1磁力泵提供驱动力;测试实验段模块13、其中测试实验段模块如图5所示,包含加热板、测试实验段、DMLS微型换热器、可视化盖板,其中DMLS微型换热器长为240mm、宽为40mm、高为8mm,表面包含18个1mm×2mm大小一致相隔1mm的微细通道,测试实验段及单个微细通道截面尺寸如图6及表2所示。实验采集测试系统模块,包含进出口压力传感器14、温度传感器15、数据采集器16以及计算机17,实验平台搭建后,为保证测试数据的有效性,需用惰性对测试系统进行泄露检查,然后将系统抽真空。

测试实验段模块中的实验段进出口分别设有测温、测压孔,侧壁面设有4 对测温孔(如图6 所示)测量壁面温度(1,2,…,8)和进出口压力(in 和out),测温采用Pt1000 热电阻,测压采用HC3160-HVG4 压力传感器。

1—磁力泵;2-1~2-2—减震软管;3-1~3-4—压力表;4-1~4-3—测温仪;5-1~5-13—手动节流阀;6—过滤器;7—涡轮流量计;8—流量积算仪;9—预热水箱;10—信号灯;11—恒温控制仪;12-1~12-6—视液镜;13—实验段;14-1~14-2—压力传感器;15—Pt100热电阻;16—温度变送器;17—工控机;18—单向针阀;19—真空压力表;20—注液装置;21—冷却水箱;22—储罐;23—变频器

1—可视化盖板;2—DMLS微型换热器;3—加热板;4—测试实验段

表2 换热通道横截面尺寸

1.4 实验步骤

为确保实验数据的可靠性,在试验研究纳米流体制冷剂纳米颗粒浓度对压降特性之前,使用纯制冷剂R141b在微型换热器中进行单相热平衡实验,结果如图7所示。从图7中可以得出,热平衡偏差随热流密度的增加而减少,在热流密度大于8kW/m2,热平衡偏差已经低于5%,而在两相流动沸腾实验中,热流密度设计在24~42kW/m2,远大于8kW/m2,说明热平衡偏差远低于5%,说明符合实验精度要求。

制冷剂R141b吸收的热量见式(1)。

输入实验段微槽道的有效热流量见式(2)。

(2)

热平衡偏差见式(3)。

式中,nf为流体工质的液相定压比热容,kJ/(kg∙K);in为微槽道进口处工质的温度,℃;out为微槽道出口处工质的温度,℃;e为有效热流密度,kW/m2;为微通道横截面积,m2。

为综合评价纳米颗粒对纳米制冷剂在微细通道中流动沸腾传热和压降特性的影响,设计系统压力在176kPa,入口温度为40℃,在质量流量为184.3~432.2kg/(m2∙s)、热流密度为24~42kW/m2工况下,分别运用单因素及正交实验研究不同纳米颗粒浓度制冷剂对纳米流体流动沸腾传热 特性。

2 数据处理及实验结果

2.1 数学模型

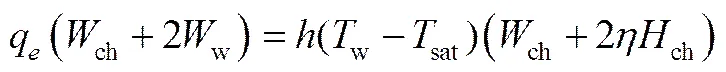

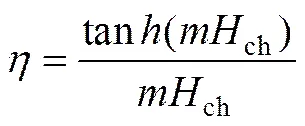

实验段的单个通道截面图如图6所示,表2所示为相关尺寸参数,基于纳米流体在微细通道蒸发器中能量平衡原理,建立纳米流体制冷剂在低表面能微细通道中强化传热数学模型,传热系数见式(4)、式(5)。

(5)

式中,sat为制冷剂饱和温度,℃;为微细通道之间的肋片传热效率;e为热流密度,kW/m2;w为通道壁面温度,℃。见式(6)~式(9)。

(7)

(8)

式中,w,up、w,dn分别为上下测量壁面点的温度,℃;1表示上测温点到通道壁面距离;℃;为下测温点到上测温点的距离,℃。

流动沸腾总压降通过进出口压降差得出,见式(10)。

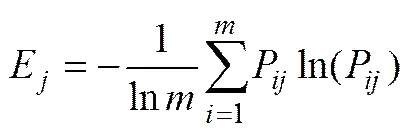

2.2 结果误差分析

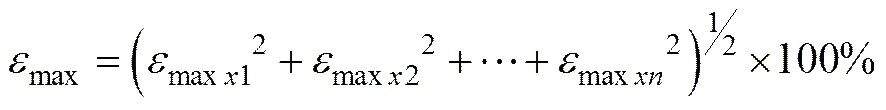

在测试过程中,温度测量仪器选用的是PT100热电阻,最小刻度为0.2℃,测量范围为0~200℃,测量精度为0.1%,纳米制冷剂的流量测量选用LWGY涡轮变量计,实验段进出口的压力测量选用HC3160-HVG4压力传感器,具体参数如表3所示。

表3 数据采集设备参数

因此根据误差传递原理,可求得纳米流体制冷剂(Al2O3/R141b)在微细通道中热流密度、传热系数、总压降最大相对误差为0.57%、3.2%、4.35%。见式(12)~式(14)。

(13)

(14)

2.3 实验结果与讨论

2.3.1 单因素实验结果

为了求取纳米流体在微细通道中流动沸腾最佳纳米颗粒浓度,给正交实验作准备,分别定义纳米制冷剂的浓度(质量分数)、纳米流体制冷剂的质量流率、电加热板给实验段输送的热流量为流动特性影响因素、、,设计单因素实验如表4所示。

图8~图10表示纳米流体制冷剂的质量流率、电加热板给实验段输送的热流量、纳米制冷剂的浓度单因素变量对传热系数及总压降的影响,传热系数及总压降随质量流量、热流密度的增加而增加,在实验条件下,质量流率增加60.0%,传热系数及总压降分别增加11.0%、39.4%,热流密度增加40.0%,传热系数及总压降分别增加15.6%、27.9%。

值得注意的是传热系数及总压降和纳米流体制冷剂纳米颗粒浓度不呈线性关系,研究发现总压降随纳米颗粒浓度增加而减少,而传热系数在质量分数为0.05~0.1%之间,传热系数随颗粒浓度的增加而增加,当质量分数大于0.1%时,传热系数随颗粒浓度的增加而减少。

表4 单因素实验表

基于以上分析及图10可得:最佳传热效果时的纳米流体浓度,并不是总压降最小。为此,为了得到纳米流体在微细通道中流动沸腾最佳纳米颗粒浓度,即传热系数最佳,同时总压降最小,设计正交实验,将传热系数及总压降同时考核,用熵值法算出传热系数及总压降权重,同过用多指标综合评价法计算出纳米流体在微细通道中流动沸腾最佳纳米颗粒浓度。

2.3.2正交实验结果

依据单因素实验结果,在设计正交实验时,为了实验设计的合理性取3个影响因子的前4个水平设计正交实验表头为L16(45),具体如表5所示。在评价纳米颗粒浓度对传热及压降影响的综合性能时,使用多指标考核,用综合评分来表示。见式(15)、式(16)。

单次实验的综合评分=传热系数隶属度×传热系数的权重+总压降隶属度×总压降的权重 (15)

指标的隶属度=(16)

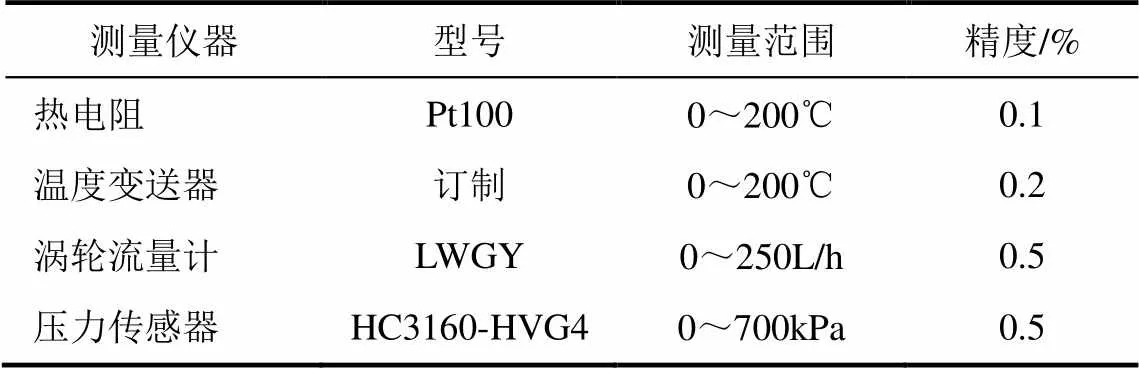

通过熵值法确定传热系数及总压降在微型换热器中的流动沸腾各自的权重,传热系数及总压降所确定的纳米流体在微型换热器中的决策矩阵如式(17)。

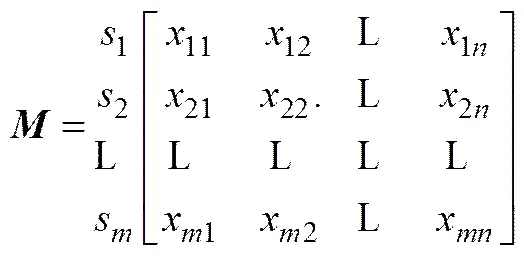

式中,s表示试验号,然后用建立一个新的贡献度矩阵,表示第个属性下第个方案s的贡献度,则指标的权重为式(18)。

(18)

式中,d=1–E,其中E表示所有方案对属性X的贡献总量,见式(19)。

基于以上计算得出传热系数的权重为0.285,总压降的权重为0.715,正交实验结果及综合评分结果如表5所示。从表5可以得出:在此实验工况下,以传热系数及总压降为考核指标,通过对影响因子的极差分析,质量流率和实验段的热流密度对纳米流体流动沸腾的影响比纳米流体的颗粒对纳米流体流动沸腾的影响要大;以传热系数及总压降为考核指标,运用综合评分法得出单次试验纳米流体在微细通道中流动沸腾最佳组合为132,其综合评分为0.763,即纳米颗粒质量分数0.1%、热流密度32kW/m2、质量流率183.1kg/(m2∙s),值得注意的是:如果以颗粒浓度作为考核因素来综合评价对微细通道中纳米流体流动沸腾的影响,纳米颗粒4个水平所对应的综合评分平均值依次为0.509、0.622、0628、0.529,从综合分平均值可以得出纳米流体在微细通道中流动沸腾最佳纳米颗粒质量分数为0.2%,即此时传热系数最佳,同时总压降最小。

表5 正交实验结果

2.4 实验结果分析

为验证实验结果的可靠性,用纯制冷剂R141b在质量流量为184.3~432.2kg/(m2∙s),热流密度为24~42kW/m2工况下进行沸腾实验,将R141b在饱和压力为176kPa、饱和温度49℃时的物性参数代入Lararek模型[17],对比条件及参数如表6所示。从表6中可知,两者的实验条件相似,将实验结果与模型预测传热系数值进行比较,其结果存在一定的差异,其主要原因是此实验制冷剂是在微细通道中的流动沸腾传热,但是预测模型传热系数值与实验结果的平均绝对误差值MAE为11.48%,说明实验结果具有一定的可靠性。

表6 模型对比

通过单因素实验可知,纳米流体制冷剂在微细通道中的传热随颗粒浓度成非线性增加,总压降随颗粒浓度的增加而减少,以上现象出现的原因是纳米制冷剂在微细通道中的流动沸腾过程纳米颗粒沉积在换热通道表面,从使得换热通道表面的润湿性发生变化,如图11所示,微细通道实验前后通道表面情况,通过SEM可以看出实验过程中有纳米颗粒沉积在通道表面,图12表示各质量分数纳米制冷剂流动沸腾后通道表面润湿性情况(静态接触角测试结果)。

纳米颗粒浓度对传热影响不成线性增加是因为颗粒沉积引起通道表面的润湿性增加,生成一个气泡所需要的焓和表面接触角之间的关系为式(20)[18],从公式(20)可知,接触角越小(润湿性越好)生成一个气泡及脱离需要更多的能量(焓),浓度也高,通道表面沉积越严重,润湿性越好,从而生成气泡数量越少,带走热量更加少,传热性能减少。

(20)

在流动沸腾两相段,定义单个气泡的水力直径为h,气泡的长度为b,由于表面润湿性的存在,单个气泡在流动前进时,表面张力对气泡前进有一种“阻力”,会使表面接触角前角和后角不相等,PHAN等[19]将此种工况下单位长度两相压降定义为式(21),从式(21)可以看出,通道表面润湿性越好,压降越小。

3 方差分析

分别以正交实验中4种纳米颗粒浓度对纳米流体在微细通道中的传热系数及总压降实验数据,表7表示不同纳米颗粒浓度对传热系数影响实验结果,用方差齐性检验(检验)分析纳米颗粒浓度对纳米流体流动沸腾传热及压降影响的显著性,根据方差齐性检验(检验)分析检验过程[式(22)~式(26)],式中表示离差平方和,表示自由度,表示平均均方,其中A服从自由度为(Ae)的分布,对于给定的显著性水平=0.05,若A>α(A,e)=crit,则认为因素A对实验结果有显著影响,否则无显著影响,可得表8、表9。表8表示纳米颗粒浓度对纳米流体在微细通道中流动沸腾传热的影响,表9表示纳米颗粒浓度对纳米流体在微细通道中流动沸腾总压降的影响。从表8、表9可知纳米颗粒浓度对纳米流体在微细通道中流动沸腾传热有显著性影响,但对总压降没有显著性的影响。

,(23)

,(24)

(26)

表7 不同纳米颗粒浓度对传热系数影响实验结果

表8 颗粒浓度对传热影响方差分析结果

表9 颗粒浓度对总压降影响分析结果

4 结论

通过单因素实验及正交实验,运用多指标综合评价法研究纳米颗粒浓度对纳米流体在微细通道中流动沸腾传热及总压降特性影响,得出以下结论。

(1)单因素实验发现传热系数及总压降和纳米流体制冷剂纳米颗粒浓度不呈线性关系,总压降随纳米颗粒浓度增加而减少,而传热系数在质量分数为0.05%~0.1%之间,传热系数随颗粒浓度的增加而增加,当质量分数大于0.1%时,传热系数随颗粒浓度的增加而减少。

(2)通过正交实验所得数据,基于熵值法确定纳米颗粒对纳米流体流动沸腾传热系数及总压降的权重分别为0.215、0.785,用综合评价法,取纳米颗粒浓度对传热及压降影响的综合评分的平均值,得出纳米颗粒对纳米流体流动沸腾影响的最佳值为0.2%(质量分数,此浓度值条件下,纳米流体的传热系数最好,压降最小)。

(3)通过方差齐性检验(检验)发现纳米颗粒对传热系数有显著性影响,但是对流动沸腾总压降没有显著性影响。

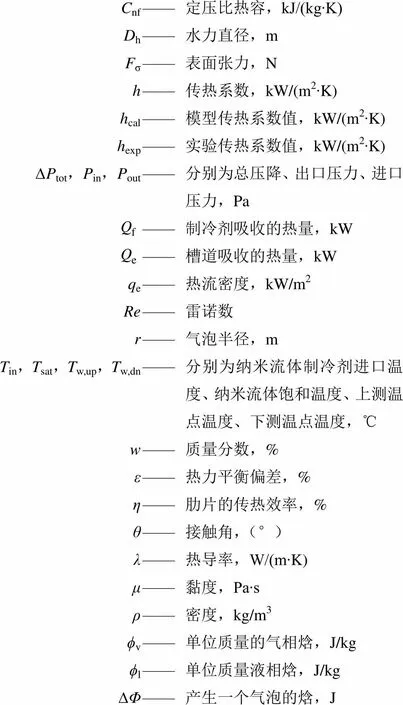

符号说明

Cnf ——定压比热容,kJ/(kg∙K) Dh——水力直径,m Fσ——表面张力,N h——传热系数,kW/(m2∙K) hcal——模型传热系数值,kW/(m2∙K) hexp——实验传热系数值,kW/(m2∙K) ∆Ptot,Pin,Pout——分别为总压降、出口压力、进口压力,Pa ——制冷剂吸收的热量,kW ——槽道吸收的热量,kW qe——热流密度,kW/m2 Re——雷诺数 r——气泡半径,m Tin,Tsat,Tw,up,Tw,dn——分别为纳米流体制冷剂进口温度、纳米流体饱和温度、上测温点温度、下测温点温度,℃ w——质量分数,% ε——热力平衡偏差,% η——肋片的传热效率,% θ——接触角,(°) λ——热导率,W/(m∙K) μ——黏度,Pa∙s ρ——密度,kg/m3 ϕv——单位质量的气相焓,J/kg ϕl——单位质量液相焓,J/kg ∆Φ——产生一个气泡的焓,J

[1] CHOI S. Enhancing thermal conductivity of fluids with nanoparticles[M]// SIGINER D A,WANG H P(Eds.),Developments applications of non-newtonian flows. ASME,1995:99-105.

[2] BI S,GUO K. Performance of a domestic refrigerator using TiO2-R600a nano-refrigerant as working fluid[J]. Energy Conversion and Management,2011,52:733-737.

[3] SHAHI M,MAHMOUDI A H. Entropy generation due to natural convection cooling of a nanofluid[J]. International Communications in Heat and Mass Transfer,2011,38:972-983.

[4] MOHAMMED H A,GUNNASEGARAN P. The impact of various nanofluid types on triangular microchannels heat sink cooling performance[J]. International Communications in Heat and Mass Transfer,2011,38:767-773.

[5] PARVIN S,ALIM M A. Prandtl number effect on cooling performance of a heated cylinder in an enclosure filled with nanofluid[J]. International Communications in Heat and Mass Transfer,2012,39:1220-1225.

[6] LEE S W,KIM K M. Study on flow boiling critical heat flux enhancement of graphene oxide/water nanofluid[J]. International Journal of Heat and Mass Transfer,2013,65:348-356.

[7] VAFAEI S,WEN D. Critical heat flux of nanofluids inside a single microchannel:experiments and correlations[J]. Chemical Engineering Research and Design,2014,92:2339-2351.

[8] KAMATCHI R,VENKATACHALAPATHY S. Parametric study of pool boiling heat transfer with nanofluids for the enhancement of critical heat flux:a review[J]. International Journal of Thermal Sciences,2015,87:228-240.

[9] SAIDUR R,KAZI S N. A review on the performance of nanoparticles suspended with refrigerants and lubricating oils in refrigeration systems[J]. Renewable and Sustainable Energy Reviews,2011,15:310-323.

[10] AZIZI Z,ALAMDARI A. Convective heat transfer of Cu–water nanofluid in a cylindrical microchannel heat sink[J]. Energy Conversion and Management,2015,101:515-524.

[11] HUSSIEN A A,ABDULLAH M Z. Single-phase heat transfer enhancement in micro/minichannels using nanofluids:theory and applications[J]. Applied Energy,2016,164:733-755.

[12] SABAGHAN M,EDALATPOUR M C. Nanofluid flow and heat transfer in a microchannel with longitudinal vortex generators:two-phase numerical simulation[J]. Applied Thermal Engineering,2016,100:179-189.

[13] VAFAEI S,WEN D. Flow boiling heat transfer of alumina nanofluids in single microchannels and the roles of nanoparticles[J]. Journal of Nanoparticle Research,2010,13:1063-1073.

[14] ZHANG H,SHAO S. Heat transfer and flow features of Al2O3–water nanofluids flowing through a circular microchannel–Experimental results and correlations[J]. Applied Thermal Engineering,2013,61:86-92.

[15] ZHAO G,JIAN Y. Streaming potential and heat transfer of nanofluids in microchannels in the presence of magnetic field[J]. Journal of Magnetism and Magnetic Materials,2016,407:75-82.

[16] BARZEGARIAN R,MORAVEJI M K. Experimental investigation on heat transfer characteristics and pressure drop of BPHE (brazed plate heat exchanger) using TiO2–water nanofluid[J]. Experimental Thermal and Fluid Science,2016,74:11-18.

[17] LAZAREK G M,S H B. Evaporative heat transfer,pressure drop and critical heat flux in a small vertical tube with R-113[J]. International Journal of Heat and Mass Transfer,1982,25:945-960.

[18] TANG X,ZHAO Y H. Experimental investigation of the nucleate pool boiling heat transfer characteristics of Al2O3-R141b nanofluids on a horizontal plate[J]. Experimental Thermal and Fluid Science,2014,52:88-96.

PHAN H T,CANEY N. Flow boiling of water in a minichannel:the effects of surface wettability on two-phase pressure drop [J]. Applied Thermal Engineering,2011,31:1894-1905.

Comprehensive evaluation of the influence of nanoparticle concentrations on heat transfer and pressure drop of nanofluid flow boiling

ZHOU Jianyang,LUO Xiaoping,LI Haiyan,GUO Feng,DENG Cong,XIE Mingyu

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China)

Uniform and stable Al2O3/R141b for 0.05% to 0.4% was prepared by ultrasonic vibration in order to comprehensively investigate the influence of nanoparticles concentrations on heat transfer and pressure drop of nanofluid. Single-factor test and orthogonal test experiment were investigated in micro heat exchanger by direct metal laser sintering(DMLS) under the conditions of different heat flux from 24—42kW/m2,mass flow rate from 183.13kg/(m2∙s) to 457.83kg/(m2∙s),system pressure 176kPa and inlet temperature 40℃,respectively. Meanwhile,comprehensive evaluation of nanoparticles concentration on influence of heat transfer and pressure drop of nanofluid flow boiling by homogeneity of variance test and multi-index comprehensive evaluation method. Results showed that nanoparticles concentrations has significant impact on heat transfer of Al2O3/R141b. The performance is nonlinear with the increase of nanoparticles concentration,heat transfer coefficient increases with the increase of particle concentration between 0.05% and 0.1%,and the heat transfer coefficients decrease with increased concentration while the concentration is greater than 0.1%. Considering the influence ofnanoparticles concentration on heat transfer and pressure drop,and the impact of nanoparticles on heat transfer and pressure drop weight were 0.285,0.715 using entropy value method. Based on the multi-index comprehensive evaluation method for nano fluid particle concentration was 0.2%,in which the heat transfer coefficient of nanofluids is the best,and pressure drop is the minimum.

microchannels;nanoparticles;concentrations;heat transfer;pressure drop;multi-index comprehensive evaluation method

TK124

A

1000–6613(2017)01–0071–10

10.16085/j.issn.1000-6613.2017.01.010

2016-05-30;修改稿日期:2016-08-31。

国家自然科学基金项目(21276090)。

周建阳(1986—),男,博士研究生,讲师,主要从事纳米流体制冷剂相变传热研究。联系人:罗小平,教授,博士生导师,主要从事微细通道相变传热研究。E-mail:mmxpluo@scut.edu.cn。