MTO装置烯烃分离工艺优化

2017-01-18柳杨华

柳杨华

(武汉金中石化工程有限公司,湖北 武汉 430223)

MTO装置烯烃分离工艺优化

柳杨华

(武汉金中石化工程有限公司,湖北 武汉 430223)

通过对装置烯烃分离工艺的研究,结合工程设计经验和工厂运行的反馈情况及工艺计算软件进行全流程模拟的结果,对甲醇制烯烃 (MTO)烯烃分离流程进行了优化;整合烯烃分离单元和裂解单元重复设置的脱丙烷系统、用副产尾气制氢取代甲醇制氢、取消脱甲烷塔中冷循环泵、取消备用乙炔加氢反应器、取消绿油系统等。通过优化措施,可节省建设投资8.3×106元;减少运行成本1.112×107元/a(蒸汽按132 元/t、循环水0.2 元/t、脱盐水7.6 元/t、电0.4 元/(kW·h)取费);降低加工能耗11.454 GJ/h,折合标准油22 kt /a;减少装置总占地320 m2。并能确保装置安全、平稳运行,保持较高的烯烃收率。

甲醇制烯烃;烯烃分离;工艺优化

甲醇制烯烃技术(MTO)的发展改变了以往乙烯和丙烯的来源主要依靠石油烃类蒸汽裂解的格局[1],开辟了一条制取低碳烯烃的新途径,减缓了我国过分依赖石油的情况,同时提供了一种由煤、天然气生产高附加值产品乙烯、丙烯的途径[2-3]。截止到2015年7月,我国MTO建成投产4.99 Mt/a,甲醇制丙烯(MTP)建成投产1.46 Mt/a[4],预计到2018年MTO的产能有望达到23.65 Mt/a[5]。

MTO装置主要由反应单元、裂解单元(OCP)/歧化单元(OCT)、烯烃分离单元等部分组成[6]。MTO装置的油吸收脱甲烷技术不同于烃类蒸汽裂解制烯烃装置广泛采用的深冷甲烷分离技术,油吸收技术采用中低温操作,需要的设备投资和生产成本相对较低[7-9],典型的MTO烯烃分离技术提供商有 CBI Lummus公司、Wison公司和中国石化洛阳工程公司(LPEC)等[10],这些技术都是基于前脱丙烷或前脱乙烷+中冷油吸收脱甲烷的技术路线[11],其中,Wison公司的“预切割+油吸收”烯烃分离技术在国内的8个MTO项目上已得到应用[12]。

本工作从工程生产实际出发,采用烯烃分离流程,通过工艺研究和模拟计算,提出了5项优化方案,取消了部分不合理流程及不必要配置,在确保装置安全和产品质量指标不受影响的前提下,能有效降低MTO装置的建设投资和生产运行成本。为便于投资、运行费用的量化比较,以MTO+OCP技术,前脱丙烷+油吸收分离工艺为基础进行优化(相关工艺参数基于300 kt/a的MTO装置)。

1 烯烃分离流程简述

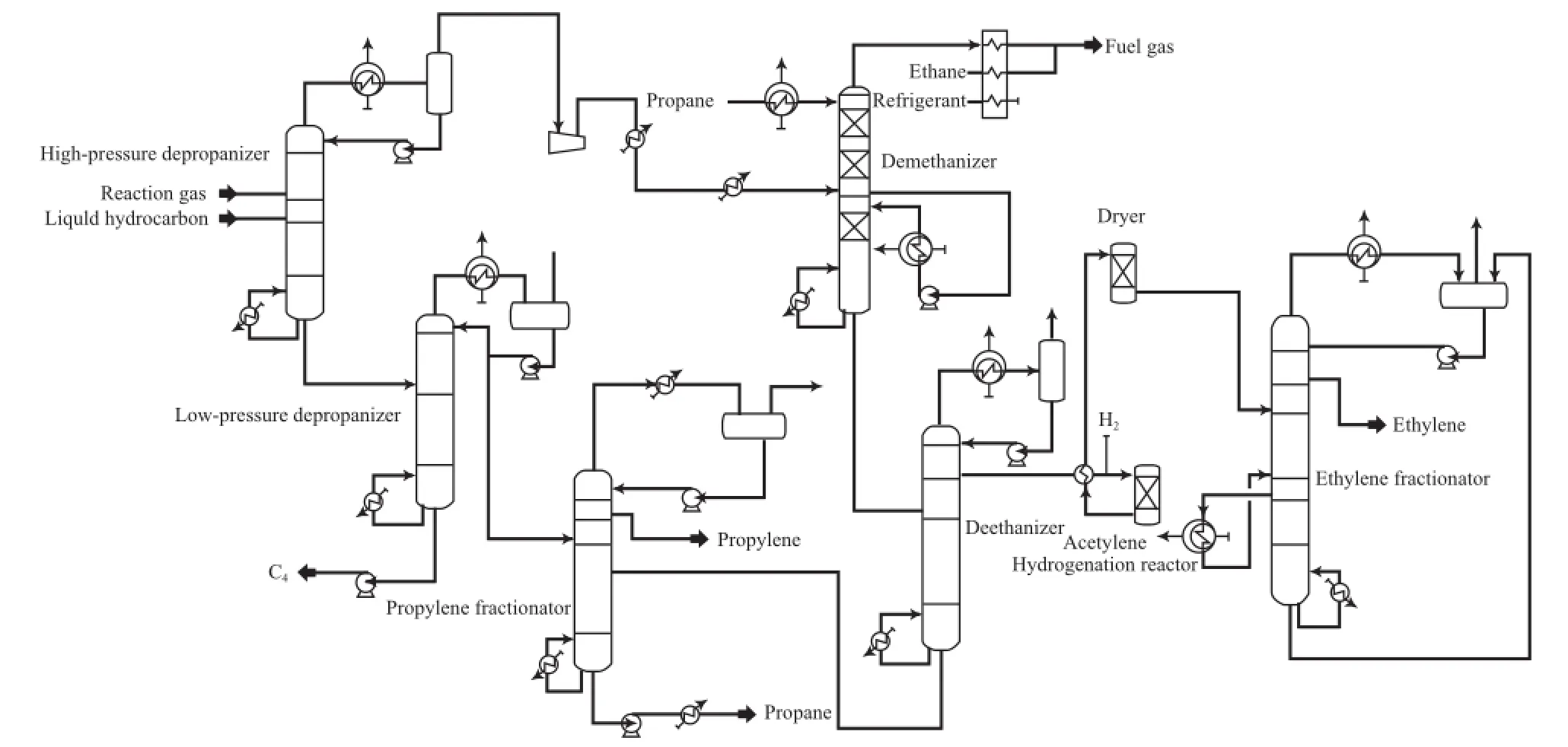

图1为烯烃分离的流程。由图1可知,来自反应单元的混合气、液态烃经过净化、干燥进入高低压脱丙烷系统,高压脱丙烷塔(简称高压塔)分出H2、N2、C1、C2及部分C3等物料,送至脱甲烷塔(或预切割+油吸收塔)脱除其中的H2,N2,C1等轻组分,C2和C3送到脱乙烷塔进一步分离,其中C2经乙炔加氢、精馏得到乙烯产品,C3经精馏得到丙烯产品,副产丙烷作为吸收油返回脱甲烷塔。低压脱丙烷塔(简称低压塔)主要分离高压塔底出来的C3及C4,C3送至分离单元,C4送至裂解单元增产双烯。

图1 烯烃分离的流程Fig.1 Olefn separation process.

2 烯烃分离装置优化内容

2.1 整合脱丙烷系统

在MTO装置中有2套脱丙烷系统,分别在烯烃分离单元和裂解单元。

烯烃分离单元:来自反应单元的混合气、液态烃首先进入烯烃分离单元的高低压脱丙烷系统,其中高压塔主要用来分离C2及以上组分,低压塔分离C3与C4。C2及以上组分至脱甲烷塔,C3送至丙烯精馏塔进一步分离,C4送至裂解单元。

裂解单元:裂解气压缩机三段出来的裂解气以及压缩机二段分液罐出来的液相通过脱丙烷塔分离C3和C4,塔顶C3返回烯烃分离单元,塔底C4与烯烃分离低压塔来的C4混合后进裂解单元。

从流程上看,裂解单元的脱丙烷塔属于重复设置,究其原因主要是烯烃分离单元和裂解单元往往由不同的公司提供工艺包,没有统筹考虑。通过流程模拟和工艺计算,只需改变部分设备规格即可实现脱丙烷系统的整合,既节能降耗、减少投资,又简化了流程,便于生产管理。

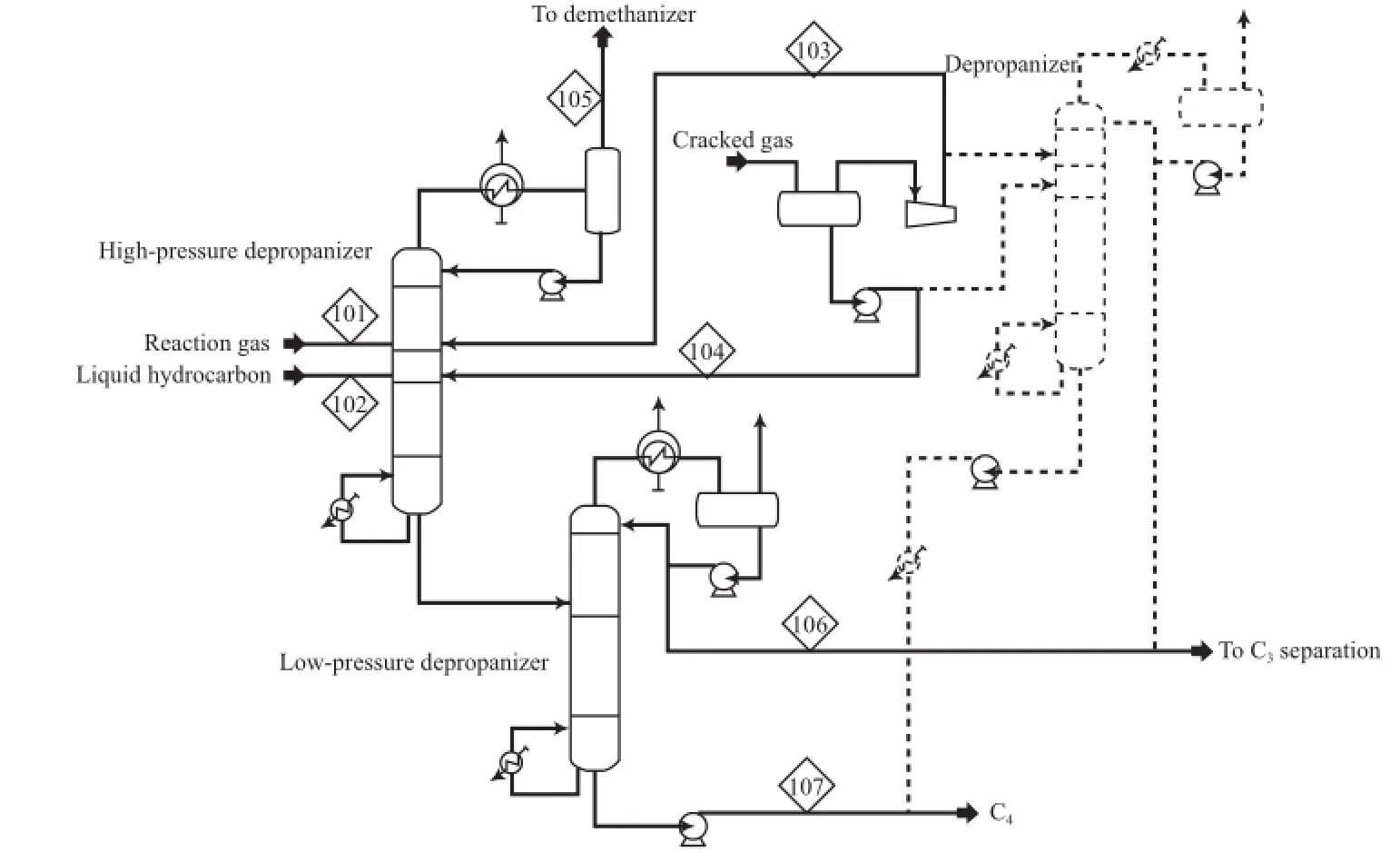

取消裂解单元的脱丙烷塔系统,包括塔、塔顶冷凝器、回流罐、回流泵、塔底重沸器、塔底泵等。从裂解气压缩机三段来的气相及裂解气压缩机二段分液罐出来的液相分别送至烯烃分离单元的高压塔(先进高压塔而不直接进低压塔主要是考虑物流中含有约10.7%(x)的C2及以上轻组分,避免轻组分进入C3分离系统引起操作波动及产品不合格),这两股物料经高、低压塔逐步分离。高压塔顶气相去脱甲烷塔,塔底液相进低压塔,低压塔顶C3送至丙烯精馏塔,塔底C4送至裂解单元。表1为脱丙烷系统优化后物流数据。

表1 脱丙烷系统优化后物流数据Table 1 Material stream data of depropanization unit after optimization

图2为脱丙烷系统优化后的工艺流程,图中虚线内容为裂解单元取消的脱丙烷系统。由于裂解单元进料C2及以上组分较少,对高压脱丙烷系统影响较小,经核算高压塔及附属的冷凝器、回流罐、回流泵规格不变;塔底重沸器变大、管道扩径。低压脱丙烷系统负荷增加,相关设备的变化见表2。

高低压脱丙烷系统的工艺指标控制:高压塔顶产品w(C4)<0.5%;低压塔顶产品w(C4)<0.04%、塔底产品w(C3)<0.2%。烯烃产品满足聚合级要求,回收率大于99.5%。

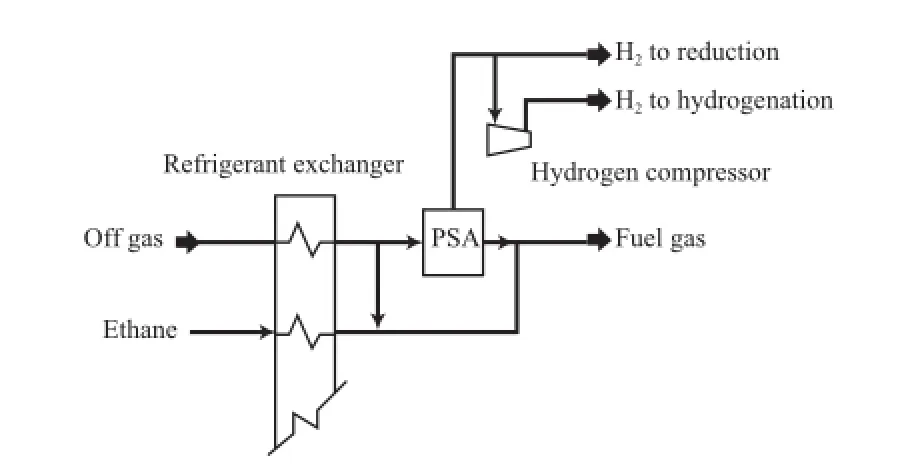

2.2 新增尾气变 压 吸 附 制 氢系统取代甲醇制氢

MTO装置有2处用氢点,分别是烯烃分离单元的乙炔加氢反应器(AHR)和裂解单元的二烯烃加氢反应器(HSP),加氢阶段的氢气用量分别为1 kg/ h和40 kg/h,氢气量虽然很小,但对一些周边没有依托的MTO装置,只能自产氢气,甲醇制氢路线自然成为不少项目的首选,甲醇经裂解、转化、 变压 吸 附 (PSA )制 氢提纯、加压得到氢气,超小型制氢装置在设计和操作上都存在不少问题,也增加了设备投资和运行费用。而在烯烃分离单元副产的尾气中含有约40%(x)的氢气,总氢量为71 kg/h,这部分气体往往作为HSP原料加热炉的燃料气,多余部分火炬放空。若将尾气部分或全部经PSA制 氢(控制氢气收率),加压即可得到正常加氢需要的高纯度氢气,同时也不影响HSP原料加热炉的燃料气需求。流程示意图见图3。

图2 脱丙烷系统优化后的流程Fig.2 Depropanization process after the optimizayion.

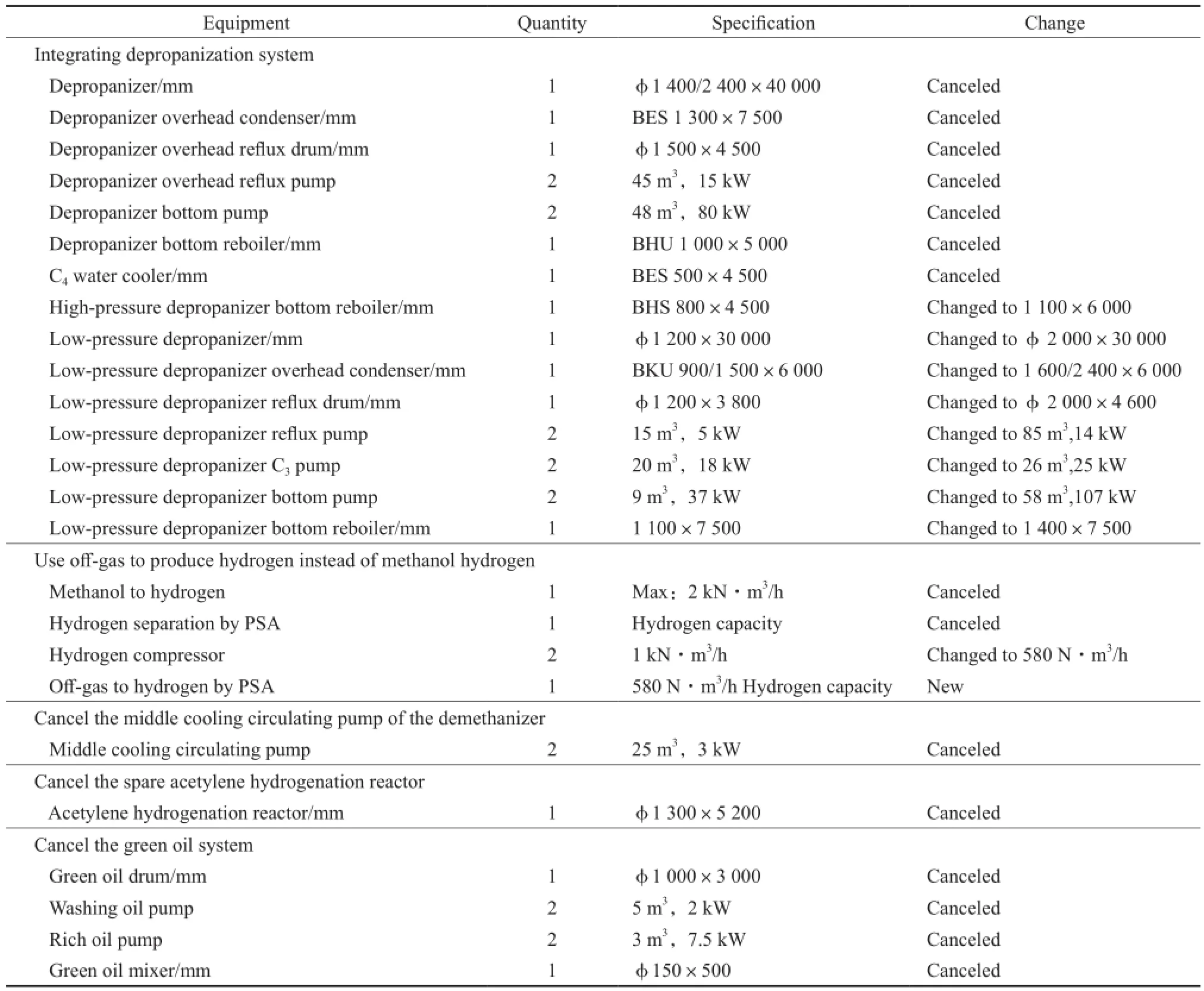

表2 设备变化情况Table 2 Change of the equipments

图3 尾气PSA制氢流程示意图Fig.3 Process of of-gas to hydrogen through PSA.

AHR还原阶段和HSP反应器再生阶段还需用到低压氢气,AHR氢气还原的最大氢气用量约10 kg/h,该部分氢气可以通过调节PAS的氢气收率来制得。HSP反应器氢气再生的最大氢气用量约85 kg/h,考虑反应器的再生间隔较长且可以从生产中分离出来,所缺少的氢气通过临时外购少量高压氢气现场减压即可,流程中预留相关接口。

2.3 取消脱甲烷塔中冷循环泵

为了加强吸收效果,一般在脱甲烷塔中部设有中冷器,现有流程基本都是通过机泵来强制循环吸收油,通过计算发现,只需将吸收油抽出口与返回口的距离提高1 m,同时改变中冷器的平面位置即可实现吸收油的自流,而不需要机泵增压,可以取消2台中冷循环泵。

2.4 取消备用乙炔加氢反应器

从反应单元来的物料含有一定量的乙炔,乙炔超标会影响乙烯产品的质量,无法满足聚合装置的要求,所以C2在进入乙烯精馏塔之前要进行脱炔,即采用催化选择加氢的方法将乙炔转化成乙烯。AHR催化剂的设计再生周期为6个月,一般流程设置2台反应器,一开一备,便于再生。而在实际生产操作中,AHR往往是间断操作的,再生周期在1年左右,这是因为乙炔的生成量在连续生产中比较稳定,可以不加氢,只有在开工初期或MTO反应器的温度超迟时乙炔的含量才会超标,需要投用AHR。考虑到温度超迟有连锁保护且持续的时间较短,即使少量乙炔超标也不会影响到乙烯的整体品质,AHR无需备用,可取消1台反应器。

2.5 取消绿油系统

AHR内进行的是乙炔选择性加氢,当氢气不足或反应温度过高时,催化剂的活性中心可能同时吸附几个乙炔分子,发生聚合反应,生成乙炔低聚物,即绿油。为了防止绿油在精馏塔类聚集,一般流程会从乙烯精馏塔的侧线采出C2液相来吸收绿油,吸收油经气液分离,富油送至裂解单元,气相干燥后送至精馏塔。如2.4节所述,乙炔生成量较少,AHR间断使用,且氢气相对乙炔始终过量,AHR设有3处多点温度检测和连锁保护,生成绿油的机会很小,即使有其聚集量在一个生产周期内也不会影响到塔的操作。所以在实际生产中绿油系统基本没有投用,完全可以取消。

3 优化前后设备、材料及消耗对比

3.1 设备变化情况

通过上述5项流程优化,共取消工艺设备20台(套),13台设备改变规格,详见表2。由表2可知,设备变化主要集中在脱丙烷系统的整合、裂解单元的脱丙烷塔及其附属(冷凝器、回流罐、回流泵、重沸器、塔底泵等)的取消,烯烃分离单元低压脱丙烷塔系统的设备规格相应变大。

3.2 材料变化情况

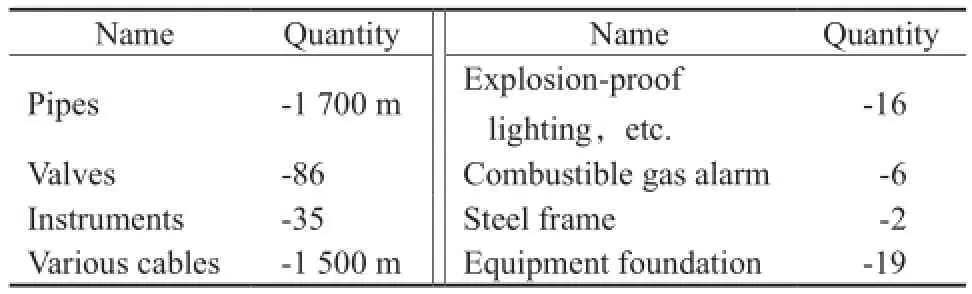

表3为优化后管材、电仪、构架等材料的变化情况。由表3可知,随着设备的变化,与之配套的辅助材料有所减少。

表3 材料变化情况Table 3 Other changes

3.3 消耗变化情况

表4为优化后公用工程、辅料及催化剂消耗变化情况。由表4可知,急冷水、丙烯冷剂的用量增加主要是因为整合后低压脱丙烷塔负荷变大,而裂解单元脱丙烷塔的重沸用低压蒸汽和塔顶冷却用循环水则随脱丙烷系统的整合而取消了。甲醇制氢设施被尾气PSA制氢取代后,脱盐水、甲醇的消耗量减少。催化剂的变化源自取消的AHR和甲醇制氢。

表4 消耗变化情况Table 4 Changes of the consumption

4 经济效益

随着技术的发展和工艺路线的不断完善,MTO装置的研究方向主要集中在催化剂的性能和烯烃分离工艺等方面,以提高烯烃收率的同时降低工程投资和综合能耗[13-15]。烯烃分离单元通过几项优化,可节省建设投资8.3×106元,其中设备购置费3.15×106元,主要材料费2.82×106元,安装费1.33×106元。因蒸汽、循环水、脱盐水、甲醇、电用量减少,每年可节约公用工程、辅料、催化剂成本合计1.112×107元(计算时蒸汽按132元/t、循环水0.2 元/t、脱盐水7.6 元/t、电0.4 元/(kW·h)取费)。根据标准[16]的能量折算法进行计算,烯烃分离加工能耗可降低11.454 GJ/h,折合标准油22 kt/a。另外,由于部分设备、构架的减少,装置总占地可减少320 m2。

5 结论

1) 烯烃分离单元和裂解单元的脱丙烷系统属于重复设置,可将裂解单元的脱丙烷系统整合到烯烃分离单元的高低压脱丙烷系统。

2) 装置副产的尾气中含有一定量的氢气,可通过PSA提取供AHR和HSP使用,取消甲醇制氢设施。

3) 通过改变脱甲烷塔中冷循环油进出口标高及中冷器的平面布置,取消起强制循环作用的中冷油泵。

4) 根据实际操作情况,MTO反应生成物料中乙炔含量能得到较好的控制,乙炔加氢反应器较少投用,无需一开一备,可以取消其中一台。乙炔低聚物基本检测不到,绿油系统也可以取消。

5) 这些优化方案已被应用到两个以上工程项目的设计中。该优化工艺对设计新建装置或改造原有装置均适用。

[1]夏立君. MTO工艺煤基甲醇制烯烃路线的竞争力分析[J]. 新经济,2014 (29):117 - 118.

[2]王皓,王建国. MTO烯烃分离回收技术与烯烃转化技术[J].煤化工,2011,153(2):5 - 8.

[3]朱杰,崔宇,陈元君,等. 甲醇制烯烃过程研究进展[J]. 化工学报,2010,61(7):1674 - 1684.

[4]化化网. 油价下探甲醇制烯烃开工如何[EB/OL].[ 2015-07-23]. http://coalchem.anychem.com/2015/07/23-16160.html.

[5]亚化咨询研究院信息中心. 中国煤化工2014年中回顾与展望[EB/OL].[2014-08-05]. http://blog.sina.com.cn/s/blog_bd-304bad0102uyg2.html.

[6]李立新,倪进芳,李延生. 甲醇制烯烃分离技术进展及评述[J]. 化工进展,2008,27(9): 1332 - 1335.

[7]吴秀章. 煤制低碳烯烃工艺与工程[M]. 北京:化学工业出版社,2014:14 - 16.

[8]陈丽. 我国MTO/MTP生产技术的研究进展[J]. 石油化工,2015,44(8):1024 - 1027.

[9]张少石,陈晓蓉,梅华,等. MTO脱甲烷塔分离过程模拟及优化[J]. 化工进展,2014,33(5):1093 - 1100.

[10]祝佳. MTO分离新工艺技术研究[J]. 广东化工,2011,223(38);222 - 225.

[11]项东,彭丽娟,杨思宇,等. 石油与煤路线制烯烃过程技术评述[J]. 化工进展,2013,32(5):959 - 970.

[12]高重密. 惠生MTO烯烃分离技术低耗高效[N]. 中国化工报,2015-06-29.

[13]尉刚. 甲醇制烯烃(MTO/MTP)技术研究进展[J]. 化工技术与开发,2014,34(8):29 - 33.

[14]吴德荣,何琨. MTO与MTP工艺技术和工业应用的进展[J]. 石油化工,2015,44(1):1 - 10.

[15]王茜,李增喜,王蕾. 甲醇制低碳烯烃技术研究进展[J]. 工程研究,2010,2(3):191 - 199.

[16]中国石化集团洛阳石油化工工程有限公司. GB/T 50441—2007 石油化工设计能耗计算标准[S]. 北京:中国计划出版社,2008.

(编辑 杨天予)

日本电装公司将确立由藻类提取生物燃料的实用技术

日经技术在线(日),2015 - 08 - 19

日本电装公司于2015年8月19日宣布,将在日本熊本县天草市建设微细藻类的大规模培养实证设施,目标是从藻类提取的生物燃料可以实用化,预计在2018年可以确立实用化的关键技术。新设施的占地面积为2万m2,为该公司在日本建的最大规模的实证设施,公司计划利用废弃学校的土地和设施来建设,预定2016年4月实证设施可以投入运行。

电装公司将培养生长在池塘和温泉中的藻类“微细绿藻”。这种藻类的大小为5 μm左右,藻类体内含有接近柴油的成分。其特点是生长速度快并且茁壮,容易栽培,能够比树木吸收更多的二氧化碳。电装公司从2008年4月就开始致力于进行使用微细绿藻生产生物燃料的研究。此前,该公司已经在生产电子控制式柴油燃料喷射装置的善明生产厂建立了300 m2的设施,进行绿藻的栽培试验。但该公司认为,要想提高生物燃料的生产效率,必须要确立大规模栽培的相关技术,因此决定建该新设施。

Optimization of olefin separation process in MTO installation

Liu Yanghua

(Wuhan Jinzhong Petrochemical Engineering Co. Ltd.,Wuhan Hubei 430223,China)

An olefin separation process in methanol to olefins(MTO) installation was optimized by means of process calculation software for the whole process simulation based on real operation conditions. The depropanization systems of the olefin separation unit and the cracking unit were integrated,off-gas instead of methanol was used to produce hydrogen,and the middle cooling circulating pump of the demethanizer,the spare acetylene hydrogenation reactor,the green oil system,etc. were canceled. By the implementation of these measures, the constructing investment may be saved by 8.3 million yuan,the running cost can be reduced by 11.12 million yuan/a(utility cost,steam:132 yuan/t,circulating water:0.2 yuan/t,desalinated water:7.6 yuan/t,electricity:0.4 yuan/(kW·h)),the energy consumption can be reduced by 11.454 GJ/h,equivalent to 22 kt/a standard oil,and the plant area can decrease by 320 m2.

methanol to olef n;olef n separation;process optimization

1000 - 8144(2016)01 - 0102 - 06

TQ 221.2

A

10.3969/j.issn.1000-8144.2016.01.018

2015 - 08 - 28;[修改稿日期]2015 - 10 - 07。

柳杨华(1982—),男,湖北省荆门市人,大学,工程师,电话 15927631965,电邮 liuliu_06@163.com。