等离子喷涂Ni5Al-Al2O3复合涂层的耐磨损及耐腐蚀性研究

2017-01-18于德会宫文彪

姜 帆, 于德会, 宫文彪*

(1.长春工业大学 工程训练中心, 吉林 长春 130012;2.长春工业大学 材料科学与工程学院, 吉林 长春 130012)

等离子喷涂Ni5Al-Al2O3复合涂层的耐磨损及耐腐蚀性研究

姜 帆1, 于德会2, 宫文彪2*

(1.长春工业大学 工程训练中心, 吉林 长春 130012;2.长春工业大学 材料科学与工程学院, 吉林 长春 130012)

用大气等离子喷涂(APS)技术在3种不同工艺参数条件下制得Ni5Al-Al2O3复合涂层。采用扫描电镜(SEM)对涂层的组织结构进行了表征,分别用FM-700型显微硬度分析仪和M-200型磨损试验机测定了涂层的显微硬度和耐磨性能,用Lviumastat电化学分析系统测试了涂层的耐腐蚀性能。结果表明:采用50 V-550 A/600 A/650 A电流参数所制备的涂层均呈层片状结构,随着喷涂电流的增加,涂层的显微硬度逐渐增大、孔隙率逐渐降低,涂层的耐磨损性能提高。涂层的耐电化学腐蚀性能与涂层的孔隙率有关。

大气等离子喷涂(APS); Ni5Al-Al2O3复合涂层; 显微硬度; 耐磨性能; 耐电化学腐蚀性能

0 引 言

等离子喷涂是采用刚性非转移型等离子弧为热源,以粉末为喷涂材料的热喷涂方法。其特点是射流温度高,能熔化几乎所有材料,因而喷涂用材广泛。采用等离子喷涂的方法可制备各种具有耐磨、耐热、耐腐蚀、耐氧化、导电、绝缘等优异性能的涂层[1-3]。其中氧化铝陶瓷涂层在等离子喷涂中的应用尤为突出,氧化铝涂层可用作常温下的低应力磨粒磨损、硬面磨损、耐多种化工介质和化工气体腐蚀、耐气蚀和冲蚀涂层[4-6]。通常利用氧化铝的高硬度、高耐磨性及耐高温性能制备多种复合涂层,以提高零件表面的耐磨性[7]。以往的研究大都集中在Al2O3制备的涂层[8-10],但氧化铝陶瓷材料具有质脆、对应力集中和裂纹敏感、抗热震性差等固有特点,与金属材料的热物理性能(如膨胀系数、弹性模量、热导率等)差别也大,制备的涂层易剥离[4]。文中以Al2O3为基础材料,将Ni5Al以一定比例掺入其中,试验研究了在不同喷涂参数条件下制备的Ni5Al-Al2O3复合涂层的组织结构以及耐磨损、耐腐蚀性能。

1 试验材料与方法

1.1 试验材料与涂层制备

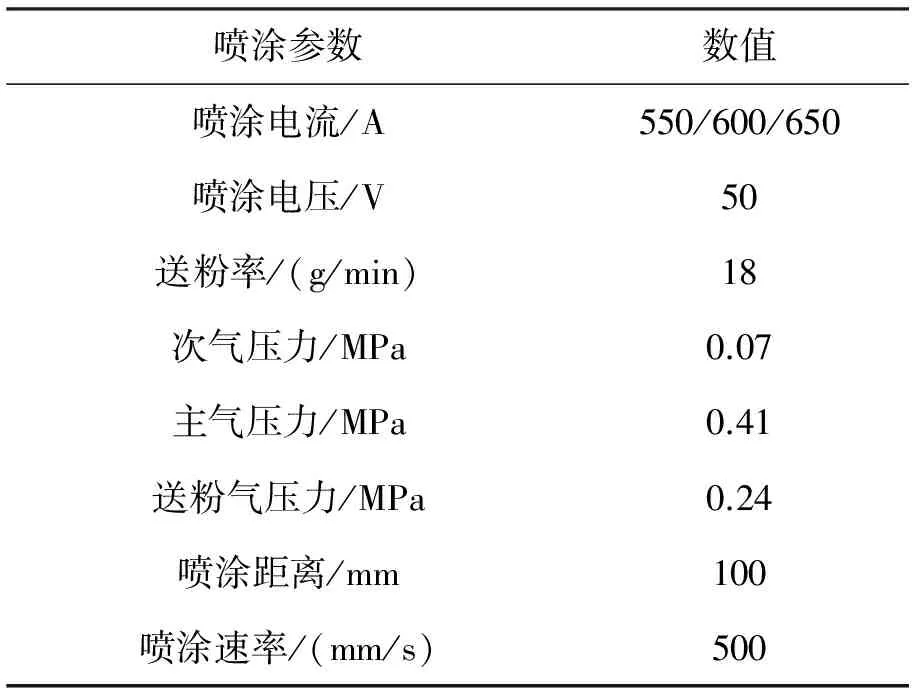

喷涂的基体材料采用304不锈钢板材,尺寸为210 mm×140 mm×4 mm,喷涂材料采用北京廊桥表面技术发展有限公司生产的Al2O3和Ni5Al粉末。通过机械混合的方法获得混合粉末,其中Ni5Al的质量分数为15%。喷涂前对基体表面进行喷砂预处理,具体喷涂参数见表1。

1.2 涂层组织性能表征

采用JSM-5600LV型扫描电子显微镜分析复合涂层截面的组织结构,使用Leica金相分析系统对扫描电镜获得的照片进行孔隙率测定,随机选取涂层的5个截面测定孔隙率,并取平均值作为复合涂层的孔隙率。用FM-700型显微硬度分析仪测试涂层的显微硬度,载荷为100 g,加载时间15 s。

用M-200型磨损试验机进行磨损试验,用水切割方法将等离子喷涂试样切成摩擦面为Φ10 mm的试样,预先打磨平整,在FA2004N型电子天平上称出其原始质量,试验载荷5 kg,削盘转速400 r/min。在相同的磨损行程下,测量每个试样的磨损质量,用平均磨损量评价涂层的耐磨损性能。

表1 等离子喷涂Ni5Al-Al2O3复合涂层工艺参数

1.3 耐电化学腐蚀测试

运用Lviumastat电化学分析系统分别测定基体和喷涂电流为550、600、650 A条件下制备的Ni5Al-Al2O3复合涂层试样的极化曲线。试验所选用的腐蚀介质为质量分数5%的氯化钠溶液,扫描速度50 mV/s,试验温度为25 ℃,扫描区间-2.0~2.0 V。

2 结果与分析

2.1 涂层显微结构特征

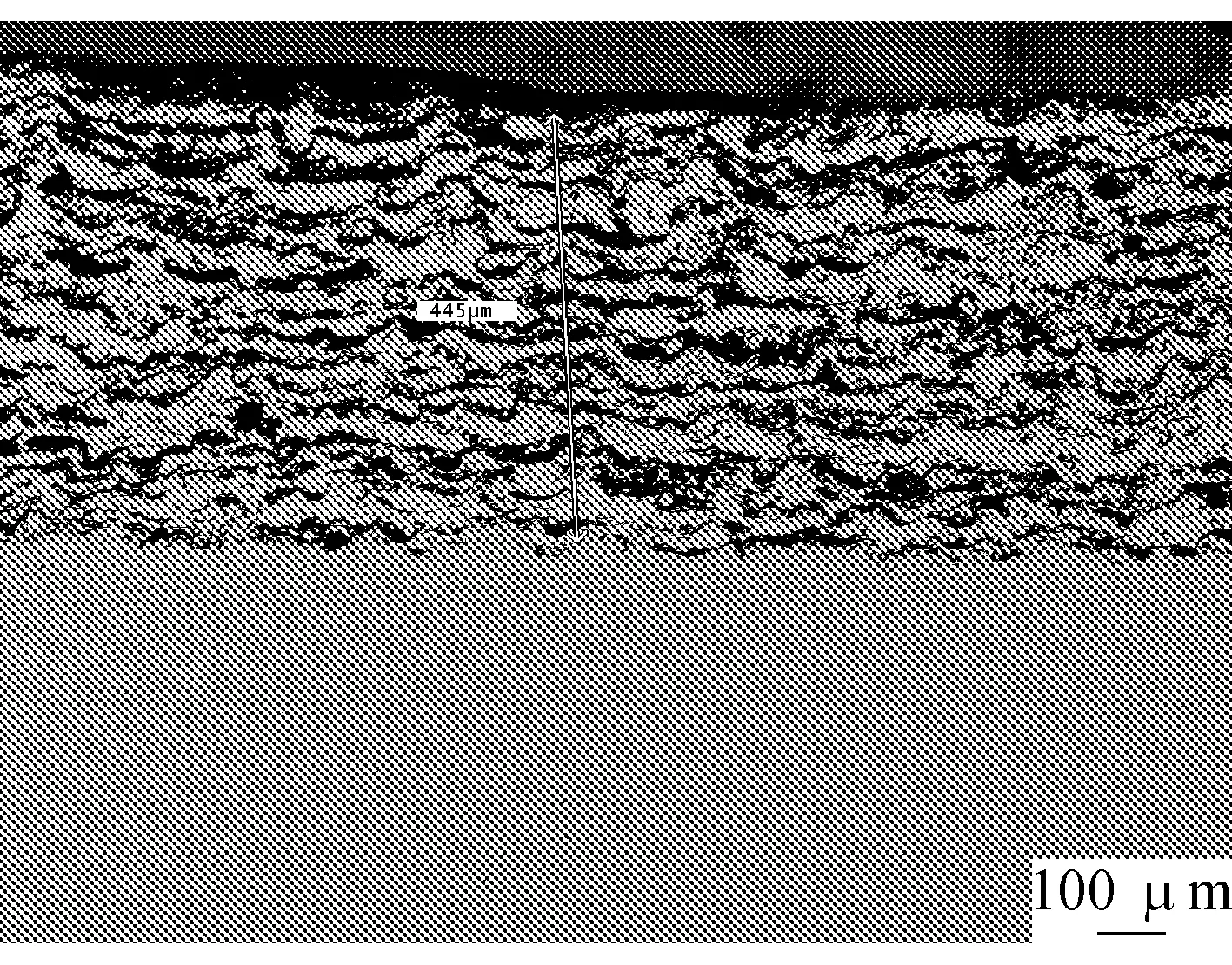

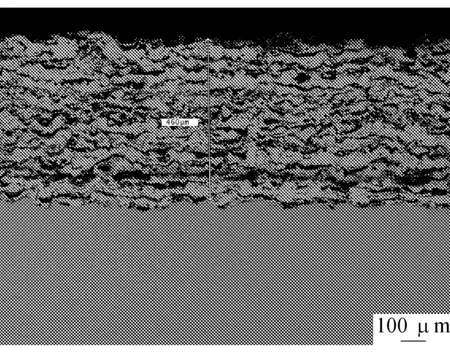

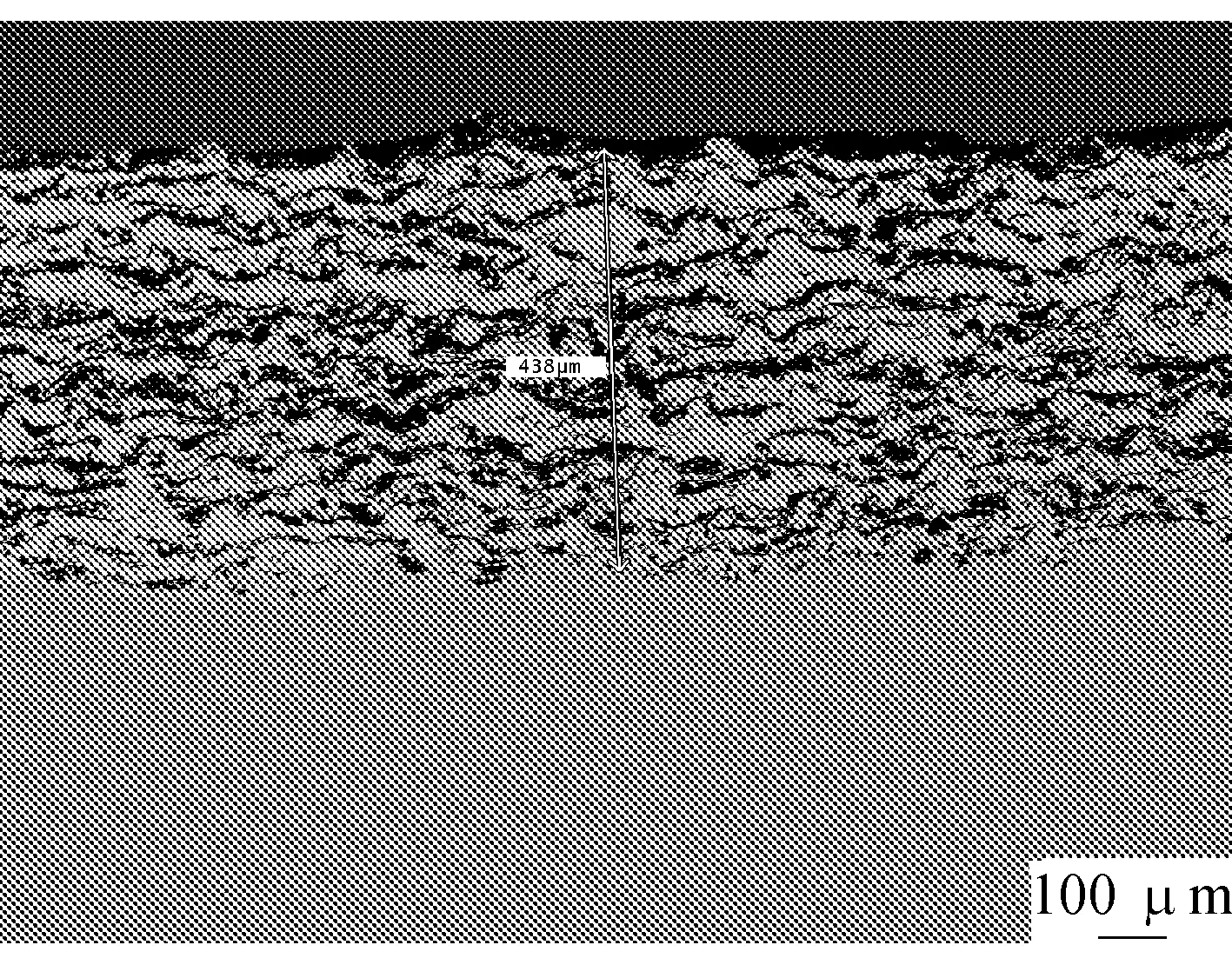

在喷涂参数分别为550、600、650 A条件下获得的涂层截面形貌分别如图1~图3所示。

(a) (b)

图1 550 A参数下制备的涂层

3种喷涂参数下制备的涂层厚度分别为445、460、438 μm,见图1(a)、图2(a)和图3(a)。涂层和基体之间的界面凹凸起伏,应该是喷砂处理时形成的凸凹表面使沉积的粉末在基体表面铺展形成的,为等离子喷涂所具有的典型“钩状”结合方式。复合涂层的局部放大图见图1(b)、图2(b)和图3(b),可以看到,涂层层间沉积状态随着喷涂电流的变化存在一定差异,涂层中灰白色的组织逐渐增加,这部分是熔化后凝固的Ni5Al-Al2O3。可见,随着喷涂电流的增加,涂层中未熔化的Al2O3陶瓷颗粒呈减少趋势。文献[11-13]研究认为,这是因为随着喷涂电流的增加,喷涂功率也随之提高,喷涂粉末在等离子焰流的作用下熔化得更充分,当这些粉末颗粒高速撞击到基体表面后出现扁平化效应发生形变,在后续颗粒的挤压作用和快速冷却的条件下以扁平状堆积形成层片状结构。

2.2 涂层孔隙率测定

涂层孔隙率是表征涂层内含有孔隙多少的量化指标,它是喷涂层中孔隙的体积与涂层总体积之比(即涂层材料在喷涂前后体积的相对变化率)。用阈值法对涂层截面图像黑白二值化处理,测得在喷涂参数为550、600、650 A条件下所获得涂层的平均孔隙率分别为12.34%、11.08%和10.03%。可见,随着喷涂电流的增加,涂层的孔隙率呈降低趋势。

孔隙形成的主要原因为:等离子焰流存在温度梯度,这会造成等离子焰流不同位置的粉末熔化程度的不同,并且氧化铝陶瓷粉末具有较高的熔点。因此,在等离子喷涂过程中,处于等离子焰流边缘位置的大颗粒陶瓷粉末会沉积在涂层中,不能充分变形成扁平状粒子,而周围其它细小的氧化铝颗粒或熔点稍低的Ni5Al发生熔化,经高速撞击到基体后凝固收缩,由于液态和固态的密度、收缩率不同,所以会在涂层中未熔化的颗粒周围形成孔隙。

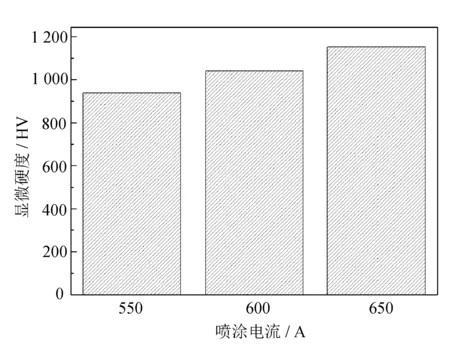

2.3 涂层显微硬度测试

本试验比较了在喷涂电流为550、600、650 A条件下制备的复合涂层的显微硬度,从涂层的表面开始向不锈钢基体进行显微硬度测试的结果如图4所示。

图4 复合涂层显微硬度测试

从图中可以看出,3种涂层的显微硬度值随喷涂电流的增大而升高。这种结果的出现应该和喷涂功率的增大有关。随着喷涂功率的增加,喷涂粉末熔化得更加充分,从而使涂层的孔隙率下降,显微硬度升高。

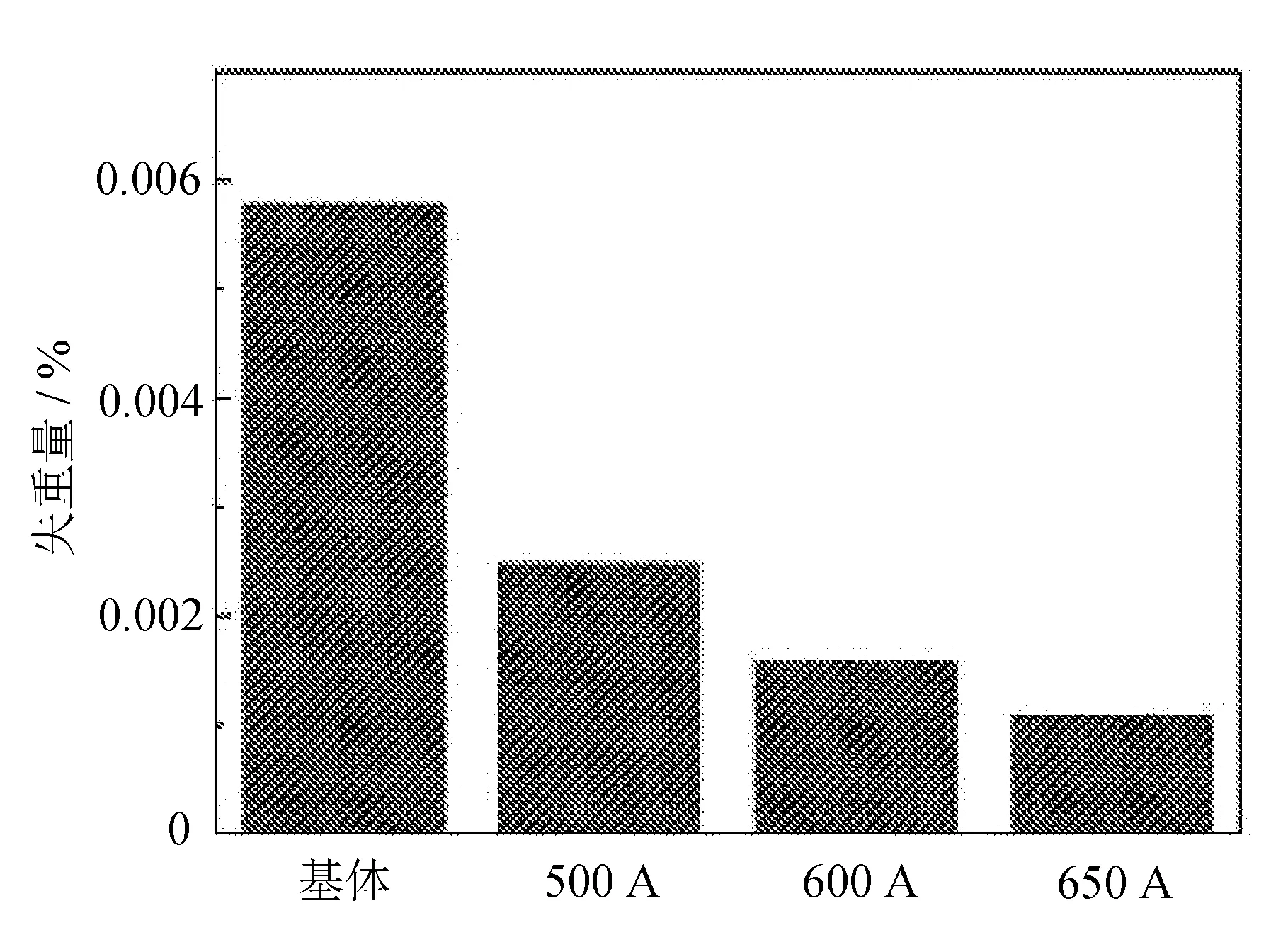

2.4 涂层耐磨性能

对3种喷涂参数制备的试样及基体材料分别在削盘磨损试验机上进行磨损试验,在相同的载荷和磨损行程下称量磨损后的试样质量,计算出在喷涂电流分别为550、600、650 A条件下制备的试样在相同的试验条件的平均磨损量分别为0.002 6、0.001 6、0.001 2 g,而基体的磨损量为0.005 7 g。试验结果如图5所示。

图5 不同参数平均磨损失重量

从磨损结果可以看出,试样的平均磨损量与喷涂电流大小成反比。这是因为随着喷涂电流的提高,孔隙率降低,涂层之间的内聚强度提高,抗剥离性能随之提高,另外复合涂层的平均硬度增加也会提高涂层的耐磨损性能。3种参数制备的涂层的平均磨损量均低于基体的平均磨损量。

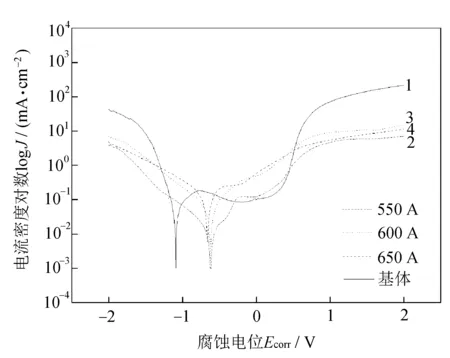

2.5 涂层耐腐蚀性能

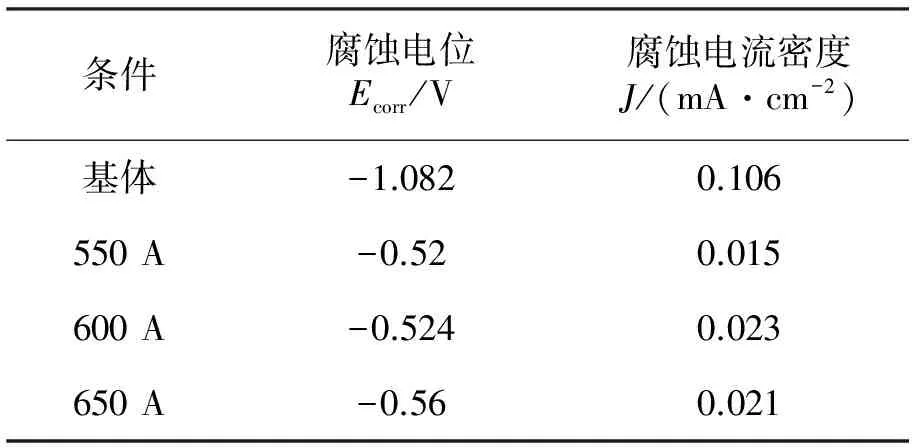

不锈钢基体与喷涂电流分别在550、600、650 A条件下制备的复合涂层的Tafel极化曲线如图6所示。

图6 复合涂层Tafel极化曲线

图中曲线1为不锈钢基体Tafel极化曲线,曲线2、3和4分别为喷涂电流在550、600、650 A条件下制备的Ni5Al-Al2O3复合涂层的Tafel极化曲线。不锈钢基体的腐蚀电位均低于在3种喷涂参数下制备的Ni5Al-Al2O3复合涂层的腐蚀电位,而不锈钢基体的腐蚀电流密度高于3种喷涂涂层。

将3种涂层试样的电化学腐蚀试验的数据绘制成表2。

表2 极化曲线分析结果

由表2可知,在550 A条件下制备的Ni5Al-Al2O3复合涂层具有较高的腐蚀电位(-0.52 V)和较低的腐蚀电流密度(0.015 mA·cm-2),3种涂层试样的腐蚀电位和腐蚀电流密度并没有呈现出明显的变化规律。这应该与Ni5Al-Al2O3复合涂层的孔隙率有关,但具体相关性有待进一步研究。

3 结 语

1)涂层和基体之间的界面凹凸起伏,呈现离子喷涂所具有的典型“钩状”结合方式。Ni5Al-Al2O3复合涂层以扁平状堆积形成层片状结构,随着喷涂电流的提高,涂层中未熔化的Al2O3陶瓷颗粒逐渐减少。

2)在喷涂参数为550、600、650 A条件下所获得Ni5Al-Al2O3复合涂层的平均孔隙率分别为12.34%、11.08%和10.03%,随着喷涂电流的增加,涂层的孔隙率呈降低趋势。

3)随着喷涂电流的增加,显微硬度提高,试样的平均磨损量变小。3种参数制备的涂层平均磨损量均低于基体的平均磨损失重量,在喷涂电流为650 A时制备的涂层平均磨损量最小。

4)在550 A条件下制备的Ni5Al-Al2O3复合涂层具有较高的腐蚀电位(-0.52 V)和较低的腐蚀电流密度(0.015 mA·cm-2),3种涂层试样的腐蚀电位和腐蚀电流密度并没有呈现出明显的变化规律。

[1] 孙启臣,张晓丽,张虎,等.等离子喷涂喷枪的研究现状及发展趋势[J].现代制造工程,2012(8):133-137.

[2] Fauchais P. Understanding plasma spraying[J]. Journal of Physics D: Applied Physics,2004,37:R86-R108.

[3] Von Niessen K, Gindrat M, Refke A. Vapor phase deposition using plasma spray-PVDTM[J]. Journal of Thermal Spray Technology,2010(1/2):502-504.

[4] 张金星,程西云.等离子喷涂氧化铝陶瓷涂层研究现状及展望[J].热加工工艺,2013,12(42):18-21.

[5] 李行志,胡树兵.等离子喷涂的发展及其应用[J].湖北汽车工业学院学报,2004,18(2):35-38.

[6] 殷亚康,孙耀宁.等离子喷涂陶瓷涂层的应用[J].电焊机,2015,45(2):132-136.

[7] 吴华,宫文彪.氧化铝陶瓷涂层的组织与相结构分析[J].热处理技术与装备,2009,30(6):29-31.

[8] 吴晓东,翁端,徐鲁华,等.等离子喷涂氧化铝涂层的结构与性能研究[J].稀土,2002,23(1):1-5.

[9] 邓畅光,邓春明,刘敏,等.大气和低压等离子喷涂氧化铝涂层[J].材料工程,2008(5):48-56.

[10] 马东林,贺毅,王兰,等.等离子喷涂氧化铝涂层的热震性能及微观组织特征[J].热加工工艺,2011,40(4):102-109.

[11] Parco M, Zhao L D, Zwick J, et al. Investigation of particle flattening behaviour and bonding mechanisms of APS sprayed coatings on magnesium alloys[J]. Surface & Coatings Technology,2007,201(14):6290-6296.

[12] Lin Xinhua, Zeng Yi, Lee S W, et al. Characterization of alumina-3wt.% titania coating prepared by plasma spraying of nanostructured powders[J]. Journal of the European Ceramic Society,2004,24(4):627-634.

[13] 姜帆,宫文彪,孙枫乔.等离子喷涂Ni5Al-Al2O3复合涂层的组织结构与性能[J].长春工业大学学报,2015,36(6):613-616.

Study on microstructure and wear resistance of Ni5Al-Al2O3coated with plasma spraying

JIANG Fan1, YU Dehui2, GONG Wenbiao2*

(1.Engineering Training Centre, Changchun University of Technology, Changchun 130012, China;2.School of Materials Science & Engineering, Changchun University of Technology, Changchun 130012, China)

With air plasma spraying (APS) technology, Ni5Al-Al2O3composite coatings were made under three technical parameters. The microstructure and properties of the coatings were characterized by means of scanning electron microscopy (SEM). The micro-hardness of the coatings was measured with FM-700 micro-hardness analyzer, and wear resistance with M-200 tribometer, and corrosion resistance with Lviumastat electrochemical analysis. The results indicate that composite coatings have lamellar structures when the voltage/current is 50 V-550 A, 50 V-600 A, and 50 V-650 A. With the increase of spraying current, micro-hardness of the coatings increases and porosity decrease but wear resistance of the coatings increases. Electrochemical corrosion resistance of the coatings is related to the porosity.

air plasma spraying (APS); Ni5Al-Al2O3composite coatings; micro-hardness; wear resistance; electrochemical corrosion resistance.

2016-08-27

吉林省科技发展计划基金资助项目(20100454)

姜 帆(1987-),男,汉族,吉林吉林人,长春工业大学讲师,吉林大学博士研究生,主要从事等离子喷涂工艺研究,E-mail:jiangfan@ccut.edu.cn. *通讯作者:宫文彪(1966-),男,汉族,吉林梅河口人,长春工业大学教授,博士,主要从事热喷涂和材料连接方向研究,E-mail:gwbiao@sina.com.

10.15923/j.cnki.cn22-1382/t.2016.6.01

TG 174.453

A

1674-1374(2016)06-0521-05