脉冲涡流检测技术及其在3A21铝锰合金缺陷检测中的应用

2017-01-11王三胜侯化安杨荣岩

宋 兵,王三胜,2,侯化安,杨荣岩,易 忠

(1.北京航空航天大学 物理科学与核能工程学院,北京 100191;2.北京航空航天大学 航天器磁学与超导技术联合实验室,北京 100191;3.北京航空航天大学 仪器科学与光电工程学院,北京 100191;4.北京卫星环境工程研究所,北京 100094)

脉冲涡流检测技术及其在3A21铝锰合金缺陷检测中的应用

宋 兵1,王三胜1,2,侯化安3,杨荣岩1,易 忠4

(1.北京航空航天大学 物理科学与核能工程学院,北京 100191;2.北京航空航天大学 航天器磁学与超导技术联合实验室,北京 100191;3.北京航空航天大学 仪器科学与光电工程学院,北京 100191;4.北京卫星环境工程研究所,北京 100094)

脉冲涡流无损检测技术是无损检测领域研究的前沿和热点。文章基于对脉冲涡流检测技术的分析,对其物理过程进行了抽象简化,推导建立了理论模型。结合电磁理论分析,考虑脉冲涡流过程的趋肤效应等因素,进一步建立了针对检测对象的二维轴对称有限元理论仿真模型。3A21铝锰合金材料是航空构件的重要材料之一,针对该材料中的裂纹缺陷进行了理论分析,给出了不同频率激励下的电磁响应物理图像,最后在实验装置上进行了脉冲涡流检测实验。结果表明,建立的理论模型能够定量地给出缺陷的相对位置和大小等信息,是一种有效的航空构件缺陷检测手段,具有很好的应用开发前景。

无损检测;脉冲涡流;3A21铝锰合金;有限元分析

0 引言

脉冲涡流无损检测技术与常用的超声检测、射线探伤等相比,具有操作简单,检测深度大,分辨率高等优点[1-3],是目前国内外的研发热点,具有很大的开发潜力。作为技术应用的前提,相关的理论分析有待发展完善,包括理论模型。20世纪60年代末,C.V.DODD和W.E.DEEDS两位学者对脉冲涡流无损检测技术进行了理论建模与分析[4],即在理论分析中将被测导体阻抗的变化进行成像处理,并给出缺陷信息,但是比较粗糙。20世纪末开始,国外学者开始将有限元理论应用到涡流无损检测技术分析中,系统分析了激励电流诱发的磁场和材料的电磁属性等对于缺陷的影响[5]。进入21世纪以来,随着航空工业可靠性要求的日益严苛,脉冲涡流检测技术由于其优越性逐渐成为理论和应用研究的热点[6-7]。国内相关技术研究处于起步阶段。武汉理工大学的游凤荷等针对脉冲涡流的磁场特征和检测信号的处理方法展开了研究,发现当激励信号不变时,被测导体中涡流的渗透深度不受频率特性的影响,但被测导体的材料属性和激励信号频率共同影响瞬涡流的衰减周期[8]。国防科技大学的杨宾峰等实现了该技术在飞机铆接结构裂纹和腐蚀缺陷检测中的应用,确定了脉冲响应电压信号的峰值和过零时间与缺陷分布间的关系[9-10]。

脉冲涡流无损检测技术采用具有一定占空比的脉冲电流作为激励信号[11]。激励脉冲由于包含很宽的频谱,因此理论上可以同时检测不同深度、不同形状的缺陷,非常适用于多层复合材料、碳-碳复合材料等的缺陷检测[12]。本文在全面分析脉冲涡流对缺陷检测物理过程的基础上,采用一种与涡流检测技术相同的“从源电流到感应磁场”的理论模型[13-14],利用Maxwell方程组以及相关的电磁理论,从模型中推导出“源电流到感应磁场”之间的对应关系。在此基础上进行有限元分析,建立针对检测对象的二维轴对称仿真模型,并搭建实验平台进行初步的实验验证。

1 脉冲涡流无损检测理论分析

基于电磁感应原理,处于变化磁场中的金属导体,或者时变电磁场在导体中传播,导体内部会形成涡旋感应电流(即涡流),这种现象即是涡流效应。通过电磁场理论分析可获得涡流的基本性质,针对脉冲激励和涡流衰减过程,还可开展基于Maxwell方程组的深入分析计算[15-16]。另外,针对被测材料,还需要用到有关其电磁性质的方程。

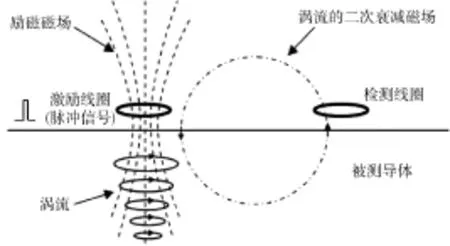

图1为脉冲涡流检测原理的示意图[17]。以脉冲电流作为激励信号,通过激励线圈发射空间交变磁场,对被测导体试件进行电磁激励,并在试件中产生感应涡流。感应涡流在衰减过程中,其大小和分布等会受到试件的材料电磁属性和结构完整性等因素的影响,而衰减过程又会进一步形成二次衰减磁场。由于二次衰减磁场含有试件的电磁信息,其中包括由缺陷导致的电磁信息变化,所以可利用检测线圈对该磁场进行检测。将测量得到的二次衰减磁场信息进行电磁反演,就可以直观地分析出试件中的缺陷信息。

图1 脉冲涡流检测原理Fig.1 The principle of pulsed eddy current testing

针对脉冲激励过程和涡流衰减过程,以Maxwell方程组及材料电磁性质方程为基础,引入空间磁矢势A,并在库仑规范条件下,可以得到描述上述两个关联过程的,且只含有A为变量的方程,即为

这与文献[4]给出的电磁场方程是一致的。式(1)给出了源电流密度和感应磁场中空间磁矢势A的对应关系,针对脉冲激励过程和涡流衰减过程,方程的求解为:在脉冲激励的过程中,利用激励线圈中的脉冲电流,可求得整个空间中磁矢势A,从而可以知道试件中感应涡流的大小;同理,在涡流衰减的过程中,利用试件中感应涡流的大小,可求得此时空间中磁矢势A,从而可以确定检测线圈的感应电压。

涡流衰减形成的二次衰减磁场可通过A来定量表示,其中包含了试件的电磁性质,利用检测线圈将空间磁矢势A转换为可以测量的感应电压,就可以通过感应电压的变化来确定试件的性质。

脉冲涡流检测整个过程的信号流程如图2所示。

图2 脉冲涡流检测信号流程Fig.2 Flow chart of pulsed eddy current testing signal

2 趋肤深度的理论分析

脉冲信号在导体中激励出的涡流分布存在趋肤效应。涡流渗入导体的深度称为透入深度,涡流密度在渗入的过程中会逐渐衰减,当衰减至表面的涡流密度值1/e时,定义此时的渗透深度为趋肤深度,即

利用傅里叶原理对脉冲涡流进行分析,当脉冲信号的周期为T(其频率f=1/T),脉宽为Δ时,在仅关注基波的情况下可得脉冲涡流的趋肤深度为

其中:µ为磁导率,H/m;σ为电导率,S/m。在被测材料电磁属性不变,且重点关注基波影响的情况下,脉冲宽度越大或周期越长时,涡流的穿透深度越深。在实验中,必须保证趋肤深度到达缺陷深度才能实施有效检测,并且应该注意被测导体的厚度不应小于有效穿透深度,否则会影响测量结果。

3 脉冲涡流无损检测的有限元分析

脉冲涡流无损检测的理论模型以 Maxwell方程组为理论基础,并结合相关的电磁知识建立了式(1)的电磁场方程。但在实际分析中,整个脉冲涡流检测过程由于涉及电磁场和电磁波理论、涡流传播理论以及流体的相关知识,相关的数学推导和解析非常复杂,难于获得精确的解析解。故这里采用有限元分析方法,在 Maxwell电磁场方程组的分析基础上,结合脉冲涡流模型的实际情况,可建立如下的电磁理论方程组:

以磁矢势A的计算为切入点,利用具体的初始条件和边界条件计算出A的数值解,利用电磁场理论知识可进一步求得其他相关的物理量,包括磁感应强度B、磁场强度H、感应电流I和感应电压V等。

当以脉冲信号激励时,整个过程是一个瞬变的时域过程。本实验利用有限元法仿真分析脉冲激励过程和涡流衰减过程中空间磁场,尤其是试件中磁场的分布情况,以及激励参量(脉冲涡流频率、占空比等)对实验结果的影响。

具体过程是:首先设定该模型的相关物理参数,包括激励线圈和检测线圈的内径、外径、匝数和线径等;试件长度、厚度和材料的磁导率、电导率;空气域磁导率、电导率;预置缺陷长度和宽度等。建立如图3所示的针对检测对象的二维轴对称有限元仿真三维几何模型,图中的上方10 mm处是激励线圈和检测线圈,下方是半径为100 mm的双层被测试件,图中的颜色直观显示出试件感应脉冲涡流密度的空间分布情况等信息。

图3 脉冲涡流电磁场分析三维几何模型及仿真分析结果Fig.3 3D theoretical model of PEC and simulation results

针对3A21铝锰合金材料中的预置裂纹缺陷进行了仿真分析,得到了不同脉冲激励频率下的电磁响应如图4~图6所示。此处需要指出的是,为了避免激励磁场的干扰,计算中以脉冲激励信号下降沿结束时刻(ty)作为感应涡流计算时间起点。

图4 ty=0.02 s和激励频率f=50 Hz时的导体涡流分布情况Fig.4 The distribution of the eddy current in the conductoratty=0.02 s andf=50 Hz

图6 ty=0.002 s和激励频率f=500 Hz时的导体涡流分布情况Fig.6 The distribution of the eddy current in the conductor atty=0.002 s andf=500 Hz

上述分析结果表明:随着频率的升高,试件中感应电流密度随深度而逐渐减小,且涡流穿透深度逐渐减小,但试件表面的涡流密度逐渐增大。为了尽可能地提高缺陷检测灵敏度,当所检测的缺陷较浅时,可选择高频激励信号以增大表面涡流电流密度;当缺陷较深时,应选择低频激励信号以便可以检测到缺陷位置。

4 实验平台的搭建及初步实验结果

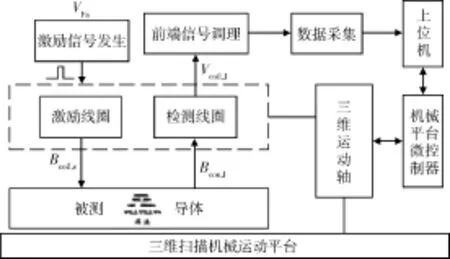

针对上述建立的仿真模型,我们设计了基于脉冲涡流的无损检测系统,其功能模块如图7所示。

图7 基于脉冲涡流磁场检测的无损检测系统功能模块Fig.7 The function modules of the NDT system

该检测实验系统主要包括传感器、三维机械运动控制和计算机数据处理与分析3大部分,如图8所示。

图8 基于脉冲涡流磁场检测的无损检测系统实物图Fig.8 The NDT system

为了验证二维轴对称有限元仿真模型的正确性,本课题组开展了初步的验证实验。

实验中,以表面加工出凹槽的3A21铝锰合金缺陷板为检测试件,如图9所示。实验参数设置为:激励脉冲信号频率100 Hz,幅值20 V,占空比50%;提离高度为1 mm;采样频率100 kHz,程控放大增益AG=10;激励线圈用线径0.2 mm的漆包线绕制而成,其内径20 mm,厚度10 mm,600匝;检测线圈以线径0.06 mm的漆包线绕制而成,内径1 mm,厚度2 mm,800匝。

图9 检测试件及缺陷Fig.9 The layout of the sample and its defect

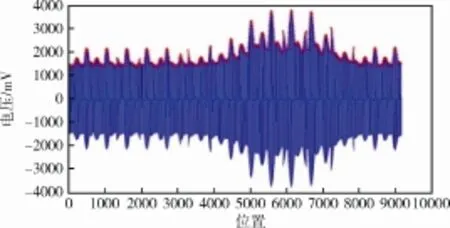

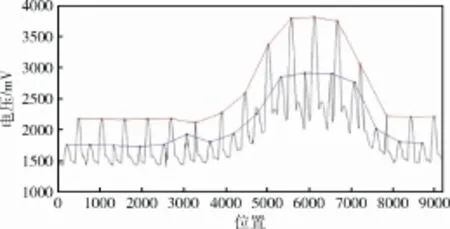

仿真结果和实验结果如图10~图13所示。其中图10是利用有限元仿真模型计算出的检测线圈电流在整个激励周期内的变化情况,图11是实验结果,对比发现两者的变化趋势相同,这验证了所建立仿真模型的正确性。图12显示了采集数据的变化情况,共采集了917 504个数据。图13是图12中的极值点包络线图,可以看到缺陷区域的分布与实际预置区域是相符的。在脉冲涡流检测的过程中,脉冲激励导致试件中产生感应涡流;在涡流衰减过程中,由于缺陷处的本征阻抗更大,导致感应涡流衰减更快,并在检测线圈中感应出更大的磁场,从而检测到更大的电压。提取检测线圈的电压信号幅值,其变大者即为缺陷所在的位置。实际检测中通过多次不同路径的扫描,即可确定缺陷的形状和大小。

图10 仿真结果Fig.10 The results of the simulation

图11 实验结果Fig.11 The results of the experiment

图12 一次峰峰值曲线Fig.12 The first peak-to-peak value curve

图13 二次峰峰值曲线Fig.13 The second peak-to-peak value curve

5 结束语

本文从电磁基本理论出发,以Maxwell方程组为基础,对脉冲涡流无损检测技术进行了理论分析,给出了检测信号与电磁变量的对应关系。从实验的角度出发,分析了趋肤深度的影响因素。接下来采用有限元方法建立了针对检测对象的二维轴对称模型,并对3A21铝锰合金材料中的裂纹缺陷进行了仿真分析。基于所建立的有限元仿真模型,建立了脉冲涡流检测实验装置,开展了实验验证。通过对比分析,验证了有限元仿真模型的正确性。

(

)

[1]李家伟, 陈积懋.无损检测手册[J].北京: 机械工业出版社, 2002: 172-194

[2]SMITH R A, HUGO G R.Deep corrosion and crack detection in aging aircraft using transient eddy current NDE[J].Review of Progress in Quantitative NDE, 1999: 1401-1408

[3]SOPHIAN A, TIAN G Y, TAYLOR D, et al.Design of a pulsed eddy current sensor for detection of defects in aircraft lap-joints[J].Sensors and Actuators A, 2002, 101(1): 92-98

[4]DOOD C V, DEEDS W E. Analytical solutions to eddy-current probe-coil-problems[J].J of Applied Physics, 1968, 39(6): 2829-2838

[5]DAI X W, LUDWIG R, PALANSAMY R. Numerical simulation of pulsed eddy-current nondestructive testing phenomena[J].IEEE Transactions on Magnetics, 1990, 26(6): 3089-3096

[6]RUMMEL W D, BOWLER J R.Integrated quantitative nondestructive evaluation(NDE) and reliability assessment of aging aircraft structures[R].Final Report for The United States Air Force Office of Scientific Research, 2001-04-27

[7]MOULDER J C, BIEBER J A.Pulsed eddy current measurements of corrosion and cracking in agingaircraft[C]//Materials Research Society Symposium Proceedings of Nondestructive Characterization of Materials in Aging Systems, 1998, 503: 263-268

[8]游凤荷, 魏莉.材质涡流检测信号处理方法[J].测控技术, 2002, 21(10): 11-13 YOU F H, WEI L.Signal processing method of material property eddy current testing[J].Measurement& Control Technology, 2002, 21(10): 11-13

[9]杨宾峰, 罗飞路.脉冲涡流无损检测技术应用研究[J].仪表技术与传感器, 2004(8): 45-46 YANG B F, LUO F L.Study of pulsed eddy current nondestructive testing technology[J]. Instrument Technique and Sensor, 2004(8): 45-46

[10]杨宾峰, 罗飞路, 曹雄恒, 等.飞机结构腐蚀检测中的脉冲涡流无损检测技术[J].测试技术学报, 2005, 19(1): 27-29 YANG B F, LUO F L, CAO X H, et al.The detection of corrosion in aeroplane suing pulsed eddy current nondestructive testing technology[J].Journal of Test and Measurement Technology, 2005, 19(1): 27-29

[11]柏雪倩, 王晓玉, 曹海霞, 等.基于矩形脉冲涡流传感器的表面缺陷定量评估及成像检测技术研究[J].计量技术, 2012(12): 3-7

[12]杨宾峰, 罗飞路, 张玉华, 等.脉冲涡流在飞机铆接结构无损检测中的应用研究[J].计量技术, 2005(12): 15-17

[13]赵亮.非接触距离厚度的脉冲涡流检测方法研究[D].西安: 西安理工大学, 2006: 12-20

[14]徐可北, 周俊华.涡流检测[M].北京: 机械工业出版社, 2004: 2-23

[15]赵凯华, 陈熙谋.新概念物理教程:电磁学[M].北京:高等教育出版社, 2003: 783-832

[16]陈重, 崔正勤.电磁场理论基础[M].北京: 北京理工大学出版社, 2003: 142-162

[17]王三胜, 易忠, 侯化安, 等.脉冲涡流无损检测技术及其用于航空航天材料缺陷检测的研究进展[J].航天器环境工程, 2015, 32(3): 307-312 WANG S S, YI Z, HOU H A, et al.Pulsed eddy current nondestructive testing technology and its applications for detection of aerospace material defects[J].Spacecraft Environment Engineering, 2015, 32(3): 307-312

(编辑:肖福根)

Pulse eddy current testing technology and its applications in the 3A21 alumal defect detecting

SONG Bing1, WANG Sansheng1,2, HOU Hua’an3, YANG Rongyan1, YI Zhong4

(1.School of Physics and Nuclear Energy Engineering, Beihang University, Beijing 100191, China; 2.Spacecraft Magnetism & Superconducting Technology Joint Laboratory, Beihang University; 3.School of Instrumentation Science and Opto-electronics Engineering, Beihang University: Beijing 100191, China 4.Beijing Institute of Spacecraft Environment Engineering, Beijing100094, China)

The pulse eddy current non-destructive testing technology is an important non-destructive testing technology.Based on the analysis of the technology’s physical process, a theoretical model is established.Combined with an electromagnetic theoretical analysis, a two-dimensional axisymmetric finite element theoretical model is built for detecting the object defects, with consideration of the skin effect.The electromagnetic response is simulated under different exciting frequencies, based on a theoretical analysis of the 3A21 alumal’s crack defect.The pulse eddy non-destructive testing experiments are carried out on a homemade physical experimental platform.Experimental results are found to be consistent with the theoretical prediction with respect to the relative position and the size of the defects.The method is shown to be effective in detecting the aviation component’s defects, with various applications and development prospects.

non-destructive testing; pulse eddy current; 3A21 alumal; finite element analysis

TG115.284

:A

:1673-1379(2016)06-0606-06

10.3969/j.issn.1673-1379.2016.06.006

王三胜(1973—),博士学位,副教授,主要研究方向为高温超导材料和弱磁测量。E-mail: wangssh@mail.tsinghua.edu.cn。

2016-07-13;

:2016-11-22