多功能锚杆钻机钻桅和动臂的有限元分析

2017-01-10关丽杰乔伊娜赵伟民张兴莲

关丽杰,乔伊娜,赵伟民,张兴莲

(1. 东北石油大学 机械科学与工程学院,黑龙江 大庆 163318;2. 渤海装备辽河重工有限公司,辽宁 盘锦124209)

多功能锚杆钻机钻桅和动臂的有限元分析

关丽杰1,乔伊娜1,赵伟民1,张兴莲2

(1. 东北石油大学 机械科学与工程学院,黑龙江 大庆 163318;2. 渤海装备辽河重工有限公司,辽宁 盘锦124209)

为研究和改善多功能锚杆钻机钻桅和动臂的力学性能,采用SolidWorks对钻机工作机构进行建模,并对钻桅和动臂的受力情况进行计算,最后通过SolidWorks Simulation对钻桅和动臂模型进行有限元分析.研究结果表明:钻桅和动臂的应力安全系数均在2以上且最大位移值在安全范围内;钻桅箱体与滑轨焊接处需要加强;钻桅变幅油缸与动臂连接铰耳处筋板需要加强.将有限元分析方法应用于多功能锚杆钻机设计,为产品研发与优化提供了重要依据.

多功能锚杆钻机;钻桅;动臂;有限元分析

随着国内基础设施建设的投入加大,建筑施工对安全系数的要求越来越高.多功能锚杆钻机在岩土锚固工程的边坡支护、深基坑支护、涵洞孔壁支护等方面具有突出的保护支撑作用,大大提高了施工的安全系数,具有广阔的市场前景[1].

由于锚杆钻机在钻进和提升过程中需要承受很大的推力、拉力和扭矩,而钻桅和动臂是主要的承载部件.为了保证施工安全,需要确保钻桅及动臂的强度和刚度满足施工要求.传统的设计方法主要是凭借经验,常常因为过于强调安全性,将各结构尺寸设计偏大,这也导致不易发现产品结构中的薄弱环节[2].采用有限元分析方法,在产品设计的早期就能发现并修正存在的问题,为产品的设计和优化提供了很大的便利[3-4].

本文以MZ130型多功能锚杆钻机为例,建立了钻桅和动臂的有限元模型,并在动臂举升最高钻桅水平钻进工况下,进行了应力及位移分析,进而根据有限元分析结果对机构进行了改进.

1 锚杆钻机结构及工作原理

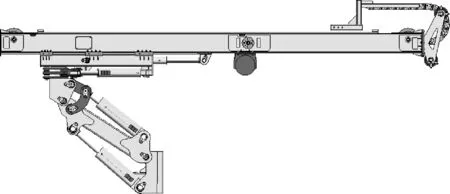

多功能锚杆钻机主要由底盘、钻桅、动臂、动力头、夹持器和操控台等组成,其结构如图1所示.通过操作钻桅变幅油缸6、钻桅滑动油缸3、钻桅摆动油缸4和动臂变幅油缸7来调整钻桅姿态及钻孔作业位置至指定要求.

1—动力头;2—钻桅;3—钻桅滑动油缸;4—钻桅摆动油缸;5—夹持器;6—钻桅变幅油缸;7—动臂变幅油缸;8—动臂;9—液压支腿;10—底盘;11—行走履带图1 锚杆钻机整体结构Fig.1 The overall structure of hydraulic drilling rig

锚杆钻机的基本工作原理是依靠动力头提供扭矩作用在钻杆上,钻头旋转切削的同时,钻桅内部加压油缸通过动力头传递加压力给钻杆和钻头,钻杆进给方式采用油缸倍速给进式.当钻桅内加压油缸缩回时,带动动力头使钻杆向前进给;当加压油缸伸出时,拖动动力头牵引钻杆缩回,利用油缸缩回力驱动进给和伸出时拖动动力头缩回的布局,能够满足拔钻时需要较大的牵引力这一要求[5].

2 钻桅和动臂有限元分析

2.1 建立几何模型

锚杆钻机工作装置装配部件多、结构复杂.钻桅同变幅机构构成了锚杆钻机的工作装置,钻桅立柱采用箱型截面,内部根据载荷情况设置了加强筋板,吊锚架处安装有滑轮,钻桅安装有加压油缸、卷扬机、滑轮组.采用SolidWorks软件建立锚杆钻机工作装置的三维实体模型如图2所示.

图2 锚杆钻机工作装置模型Fig.2 The working device model of hydraulic drilling rig

在钻进过程中,由于钻桅自重会影响钻桅变形,通过三维模型的建立可以准确获得钻桅各零部件的质量属性,包括质量、质心位置和转动惯量,以便在钻桅分析过程中施加载荷和约束时,能够准确获得重力大小和位置[6].

2.2 钻桅有限元分析

2.2.1 钻桅受力分析

由于锚杆钻机在水平钻进工况下钻桅钻进反力、钻进驱动力在数值上是相等的,所以为钻桅内部加压油缸提供力为50 kN.选用克虏伯动力头,其输出额定扭矩为13 kN·m.通过对受力情况的分析,本文主要探讨在水平钻进工况下钻桅变形量及受力情况.

2.2.2 钻桅有限元前处理

钻桅实际结构比较复杂,如果不分巨细,完全按照实物建立有限元分析模型,将会导致计算工作量非常巨大或计算失败,实际上也无此必要. 因此,分析前需要对模型进行简化:保留受力较大区域的细节结构;忽略不重要区域的小孔及小尺寸结构[7];焊缝强度相当于母材强度.根据上文受力原则,简化钻桅模型.

在进行钻桅模型的有限元分析之前,还需要对模型进行相应的处理,包括选择分析类型、定义材料属性、约束、载荷和网格划分等.

(1) 分析类型. 钻进过程近似匀速,所以采用静态分析算例.

(2) 定义材料属性. 由于钻桅是直接承受外力的关键部件,对钻桅的安全系数要求较高,故采用Q460钢.

(3) 载荷和约束. 在水平钻进工况下,钻桅的载荷主要包括钻桅滑轮架夹持器及动力头的重力、动力头输出扭矩以及钻进过程对钻桅产生的反力.

由于钻桅与钻桅滑动油缸连接方式为销轴连接,所以对该处采用“固定铰链”约束.另外,钻桅与滑移架为面接触,所以对钻桅与滑移架连接处采用“滚柱滑杆”约束,施加载荷和约束后的模型如图3所示.

图3 钻桅载荷约束图Fig.3 Mast load constraint graph

(4) 网格划分. 对于钻桅模型网格划分采取整体大网格、局部小网格的原则,从而保证计算精度.划分网格后的模型参数如下:网格类型为实体网格,所用的网格器是基于曲率网格,雅克比点数为4点,最大单元与最小单元分别为40和8 mm,网格品质选择高质,节点总数为218 210,单元总数为11 921.

2.2.3 钻桅有限元分析结果

钻桅材料采用Q460钢,属于塑性材料,所以分析采用最大应力准则,可以得到动臂举升最高钻桅水平钻进工况下钻桅模型的应力云图,如图4所示.

(a) 优化前

(b) 优化后图4 优化前后钻桅应力云图Fig.4 Mast stress cloud graph before and after optimization

由图4(a)可知,对于钻桅的主要承载部件即箱型结构,计算表明其优化前最大应力为157.8 MPa,安全系数为2.92.钻桅受力最大的部位位于箱型结构与滑轨底部连接处.在不影响滑移架运动的条件下,图5为在两滑轨之间添加宽150 mm、厚20 mm、间隔为800 mm的4条加强板的细节图.通过分析图4(b)应力云图可知,优化后钻桅最大应力值为141.9 MPa,出现在滑轨顶部与箱型结构连接处,安系数为2.96.

优化后钻桅位移云图如图6所示. 由图6可知,由于整个钻桅滑轮架端处于悬臂状态,所以该处位移最大,且最大位移为4.463 mm,变形在钻桅长度的千分之一范围内,证明钻桅符合强度要求.

图6 优化后钻桅位移云图Fig.6 Mast displacement cloud graph after optimization

2.3 动臂有限元分析

动臂是多功能锚杆钻机的重要组成结构,其安全性直接影响钻机施工安全及稳定性,所以对其进行有限元分析是十分必要的[8].由于在动臂举升最高下的水平钻进工况时,对动臂的结构安全系数要求较高,所以选择在此工况下对动臂进行有限元分析.

2.3.1 动臂受力理论计算

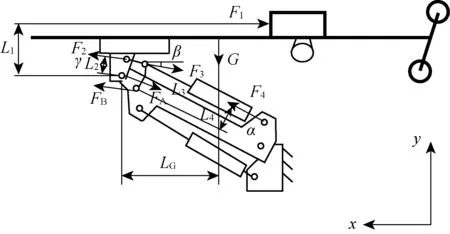

水平钻进工况下,钻桅保持水平,分析动臂此时的受力特性.锚杆钻机工作机构受力如图7所示,包括整体工作机构重力G、钻进阻力F1、连接座受连杆力F2及其与水平夹角为γ、连接座受动臂力FA、曲柄受连杆力F3及其与水平夹角为β、曲柄受动臂力FB、钻桅变幅油缸受动臂力F4及其与水平夹角为α.

图7 动臂受力图Fig.7 Boom force graph

对连接座A点列平衡方程,得

∑M=0

-L1F1-LGG+L2F2=0

求得

连杆为二力杆,则F3=F2. 对曲柄B点列平衡方程,得

∑M=0

-L3F3+L4F4=0

求得

对连接座列平衡方程,得

∑F=0

求得

对曲柄列平衡方程,得

∑F=0

求得

通过对动臂受力进行力学计算,最终可得出FA、FB、F4,以便后续对动臂施加载荷.

2.3.2 动臂有限元分析前处理

(1) 分析类型. 采用静态分析算例.

(2) 定义材料属性. 采用Q420钢.

(3) 载荷和约束. 在钻桅最高水平钻进工况下,动臂与水平成33°夹角.动臂的载荷主要包括自身重力、动力头输出扭矩以及FA、FB以及F4的反力.

由于动臂与上车铰座连接方式为销轴连接,动臂受力绕轴旋转,所以对动臂末端圆柱面采用“固定铰链”约束.另外,动臂变幅油缸受力时相当于二力杆,所以与动臂连接铰座需要施加“方向约束”.

(4) 网格划分. 划分网格后的模型参数如下:网格类型为实体网格,所用的网格器是基于曲率网格,雅克比点数为4点,最大单元与最小单元分别为30和6 mm,网格品质选择高质,节点总数为96 192,单元总数为50 240.

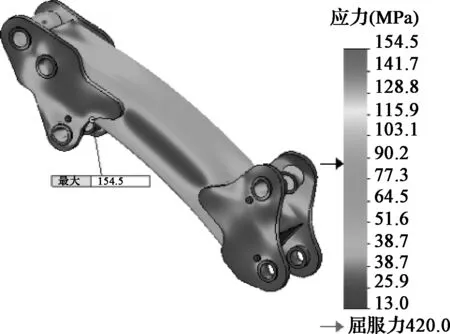

动臂分析采用最大应力准则,在动臂举升最高水平钻进工况下,优化前后动臂模型的应力云图如图8所示.

(a) 优化前

(b) 优化后图8 优化前后动臂应力云图Fig.8 Boom stress cloud graph before and after optimization

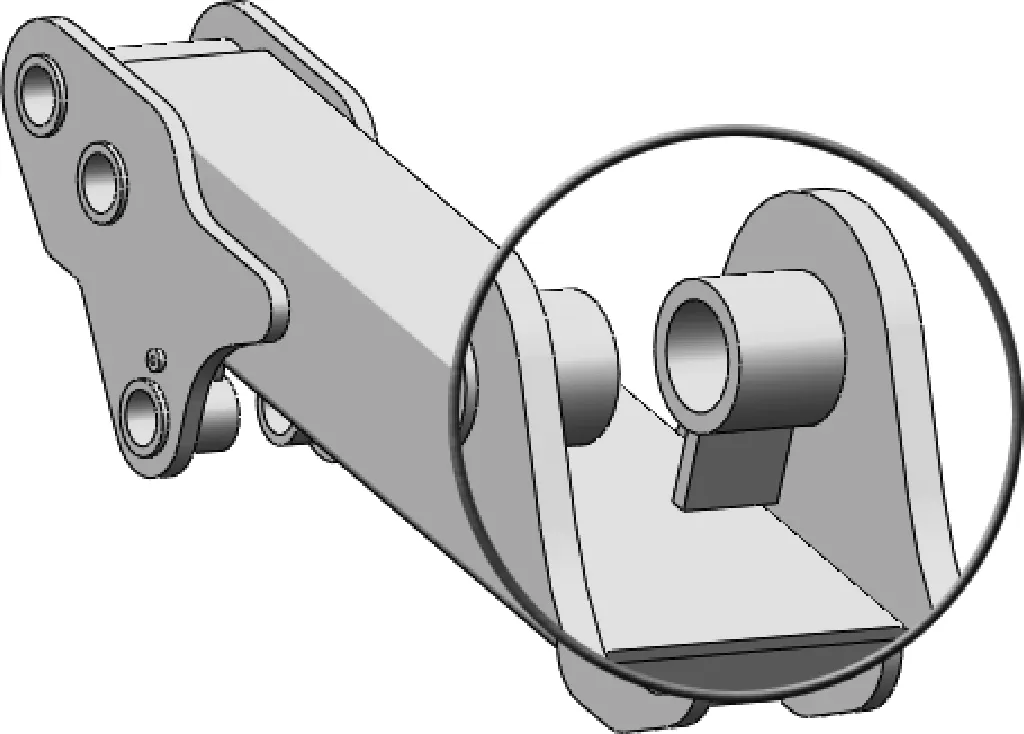

由图8(a)可以看出,连接座与动臂连接铰耳处应力较大,最大应力值为181.1 MPa,安全系数为2.32.最大应力值处于钻桅变幅油缸与动臂连接铰耳处,该铰耳支撑筋厚度为15 mm.支撑筋细节如图9所示. 对铰耳支撑筋加厚至30 mm,通过图8(b)应力云图可知,优化后动臂最大应力值为154.5 MPa,出现在动臂变幅油缸与动臂连接铰耳处,分析后动臂受力情况有所改善,安全系数为2.72.

图9 支撑筋细节图Fig.9 Rib plate detailed graph

优化后动臂位移云图如图10所示. 由图10可知,由于动臂以动臂变幅油缸与动臂连接铰耳处为支撑点,所该位置附近位移较大,最大位移值为1.401 mm,变形在动臂长度的千分之一范围内,因此动臂是安全的.

图10 优化后动臂位移云图Fig.10 Boom displacement cloud graph after optimization

3 结 语

本文针对多功能锚杆钻机设计存在的问题,建立了其工作装置的有限元模型,在此基础上对钻桅和动臂的应力和位移进行了分析.结果表明:钻桅和动臂的应力安全系数均在2以上且最大位移值在安全范围内;通过对钻桅箱体与滑轨焊接处增加加强板,钻桅变幅油缸与动臂连接铰耳处筋板加厚,有效地降低了钻桅和动臂应力值.将有限元方法应用于多功能锚杆钻机设计,有利于提高产品质量、降低设计成本、缩短开发周期,为产品研发与优化提供了重要依据.

[1] 毛立贤,张林林,张强,等.大型地下工程抗拔锚杆结构设计与施工[J]. 施工技术, 2014, 21(3): 67-69.

[2] 李永祥,罗慧,屈英民,等.旋挖钻机桅杆的有限元结构优化分析[J].工程机械, 2012, 43(6): 14-18.

[3] 杨鹏. X型旋挖钻机的结构分析[D].北京:中国地质大学工程技术学院, 2006: 37-46.

[4] 王文岳.旋挖钻机中桅杆及滑轮架失效分析与改进方案探讨[D].北京:中国地质大学工程技术学院, 2008: 21-43.

[5] 徐国华,褚学宁,张在房.水平定向钻钻架有限元建模与分析[J].计算机仿真, 2007,24(2): 322-325.

[6] GOMAR M, GOODARZNIA I, SHADIZADEH S R,et al. Transient thermo-poroelastic finite element analysis of borehole breakouts[J]. International Journal of Rock Mechanics and Mining Sciences, 2014, 71(10): 418-428.

[7] 宁朝阳,徐娟.基于有限元分析的起重机主梁优化设计[J]. 装备制造技术,2012,11(9): 121-122.

[8] OH J Y, LEE G H, KANG H S, et al. Modeling and performance analysis of rock drill drifters for rock stiffness [J].International Journal of Precision Engineering and Manufacturing, 2012, 13(12):2187-2193.

Finite Element Analysis for Mast and Boom of Multifunctional Hydraulic Drilling Rig

GUANLi-jie1,QIAOYi-na1,ZHAOWei-min1,ZHANGXing-lian2

(1. College of Mechanical Science and Engineering, Northeast Petroleum University, Daqing 163318,China;2. China Petroleum Liaohe Equipment Company, Panjin 124209,China)

In order to study and improve the mechanical properties of multifunctional hydraulic drilling rig’s mast and boom, the rig agency model is established with SolidWorks. The force conditions of mast and boom are calculated and mast and boom model is analyzed by finite element method with SolidWorks Simulation. The result shows that the stress safety factors of drilling mast and boom both are more than 2 and the maximum displacement values are within safety limits. The welding between drilling mast box and rail needs to be strengthened and the stiffener plate of padeye beween drilling mast luffing cylinder and boom alse needs to be strengthened. Using finite element analysis method provides important theoretical basis for product development and optimization of multifunctional hydraulic drilling rig.

multifunctional hydraulic drilling rig; mast; boom; finite element analysis

1671-0444 (2016)04-0532-05

2015-04-25

黑龙江省教育厅科学技术研究资助项目(12541101)

关丽杰(1964—),女,黑龙江宁安人,教授,硕士,研究方向为计算机辅助设计及工程图学. E-mail:gljws@163.com

TE 922

A