新型对开式动力吊卡的研制

2017-01-10牛文杰白永涛余焱群王运安徐国慧

牛文杰,白永涛,余焱群,王运安,徐国慧

(1. 中国石油大学(华东) 机电工程学院,山东 青岛 266580;2. 山东科瑞石油装备有限公司,山东 东营 257067)

新型对开式动力吊卡的研制

牛文杰1,白永涛1,余焱群1,王运安2,徐国慧1

(1. 中国石油大学(华东) 机电工程学院,山东 青岛 266580;2. 山东科瑞石油装备有限公司,山东 东营 257067)

为了提高修井作业的效率以及自动化程度,改善现有修井作业环境,配合全自动智能液压修井机的研制,根据自动吊卡的使用环境及作业工况设计了一种新型对开式动力吊卡.通过运动学计算确定吊卡关键结构尺寸.利用ABAQUS有限元分析软件,对吊卡在实际作业中的载荷状况进行模拟加载及分析计算.结果表明,吊卡在力学强度、疲劳寿命方面满足使用需求,这为吊卡的实际使用提供了依据.

修井作业;动力吊卡;结构设计;运动学;力学强度;疲劳分析

随着人类对能源的需求越来越多,石油在人类的生活中扮演了重要的角色.目前国内大部分油田已经进入“三高”时期,修井作业已成为油田稳产、增产的重要措施[1].然而修井作业设备发展比较缓慢.

为了确保修井设备作业的安全可靠性、高效性并提高其自动化程度,笔者课题组设计了一种全自动智能液压修井机.该修井机实现了双根立式自动化排放管柱的作业模式,并兼容传统修井作业模式,实现了修井作业的自动化.其中,在管柱起升系统中,新型自动化吊卡对于实现修井作业自动化具有重要的意义.

现有的吊卡主要分为手动吊卡和动力吊卡.其中,手动吊卡在作业过程中需修井作业人员来回拆、搬、挂吊卡重复性机械式操作,作业劳动强度大、自动化程度低,且无法使用同一个吊卡完成不同尺寸油杆管的作业,作业成本高[2].随着科技的发展,动力吊卡[3]逐渐应用于自动化修井作业中,如宝鸡石油机械公司设计的侧开式动力吊卡[4]、大庆油田及大庆石油学院共同研制的轻便式筒式吊卡[5]及美国的DEN-CON公司研发的BX-5产品等.但现有自动化动力吊卡由于结构复杂、设备笨重、成本高等原因,没有被广泛应用于油田.为了适应自动化修井作业设备的迅猛发展,设计一种结构简单、操作方便、自动化程度高的动力吊卡显得尤为重要.

1 对开式动力吊卡工作原理

本文设计了一款新型对开式动力吊卡,该装置用液压动力代替井口人工操作,实现了升降管柱操作的自动化,减少了井口作业人员的劳动强度.该吊卡可通过更换吊卡舌的方式,提升以及下放管径范围为19~114 mm的油管与抽油杆,具有适用管径范围广等优点,在“一卡多用”及自动化性能方面取得了新突破.

1.1 设计参数

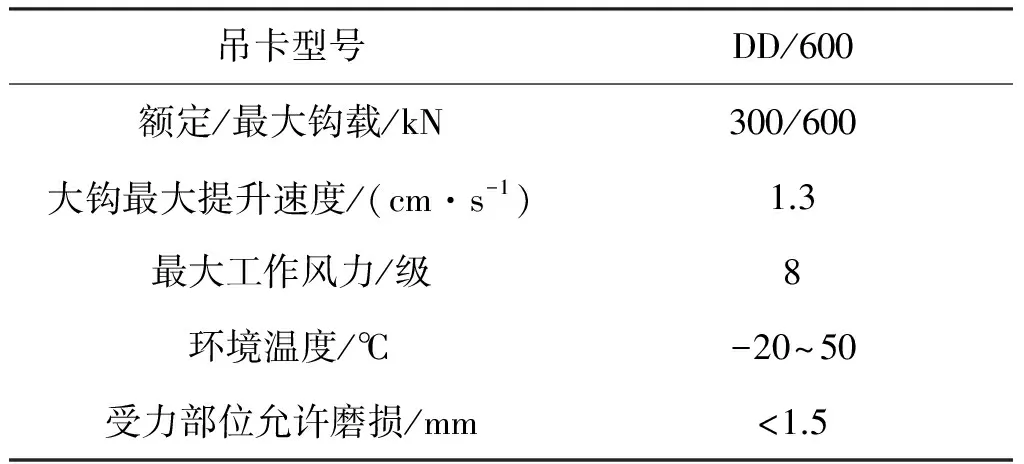

全自动智能液压修井机定位于小吨位修井机,以油田小修作业为设计目标,最大作业井深为3 000 m.该修井机主要包括:载车变幅-支撑系统、管柱自动提放系统、管柱自动运移排放系统、自动化井口系统.为适应修井机的使用需求,参照JB/T 6926—93《吊卡》,则吊卡的设计参数设定如表1所示.

表1 吊卡设计参数表

1.2 吊卡结构设计

本文设计的对开式动力吊卡主要适用于油田钻采作业过程,其结构组成如图1所示.

1.3 吊卡工作原理

吊卡的工作主要分为夹紧管柱和释放管柱两个过程,其工作原理如图2所示.

在吊卡夹紧管柱时,当油管接箍进入吊卡中心主通径时,液压缸推动AC杆(主动连杆)顺时针旋转,带动CD杆(旋转轴与拨叉)运动,其中CD杆与滑块(左吊卡舌)通过滑动副连接,拨动滑块向中心运动;当AC杆(主动连杆)顺时针旋转时,带动BF杆(传动连杆),使BF杆(传动连杆)牵引着EF杆(从动连杆)逆时针运动,同时EF杆带动EG杆(旋转轴与拨叉)逆时针旋转,拨动滑块(右吊卡舌)向中心运动,左右吊卡舌相互协调完成管柱的夹紧动作.

1—液压缸;2—传动连杆;3—主动连杆;4—旋转轴;5—吊卡基座;6—左吊卡舌;7—右吊卡舌;8—传动拨叉;9—从动连杆;10—转轴图1 动力吊卡结构组成Fig.1 Composition of elevator structure

图2 对开式动力吊卡工作原理示意图Fig.2 The principle of split-type power elevators

在吊卡放松油管时,其操作与上述动作相反.

由API 5 CT/ISO 11960:2001《套管和油管规范》可知,当前,油田采用的油管有端部台阶型及锥面型两种,当吊卡提升锥面型油管时,油管自重会对吊卡舌产生向两侧的推力,普通的对开式吊卡不能适用于这种工况.为了同时满足两种不同类型的油管起升需求,本文将吊卡基座设计为斜面,能够实现油管吊卡舌的自锁.

2 关键结构尺寸设计

2.1 传动连杆尺寸参数确定

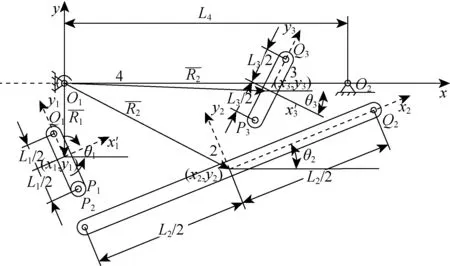

为确保吊卡在作业过程中左右吊卡舌动作同步,现对吊卡传动系统的四连杆机构进行设计.在各个构件中心处建立固定于构件中心的局部笛卡尔坐标系xi-yi与全局坐标系x-y,如图3所示,其坐标原点为O1点.

图3 吊卡传动系统模型的坐标系Fig.3 The coordinate system of elevator drive system model

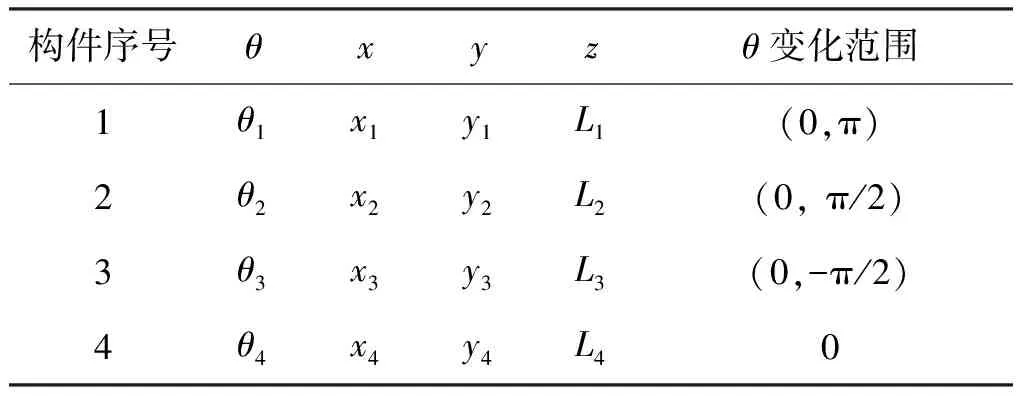

根据构件的广义笛卡尔坐标系与固定笛卡尔坐标系之间的关系,确定构件的D-H[6]参数表.吊卡传动系统的构件运动约束与参数如表2所示.

表2 吊卡传动系统的D-H参数表

表2中:θ为构件局部笛卡尔坐标系与固定笛卡尔坐标系之间的旋转角,均以逆时针方向旋转为正;x为构件局部笛卡尔坐标系的坐标原点在固定坐标系的横坐标;y为构件局部笛卡尔坐标系的坐标原点在固定坐标系的纵坐标;L为构件的长度.

依据构件装配条件,建立吊卡传动系统的数学等效约束模型:构件1上的Q1点与固定笛卡尔坐标系x-y的坐标原点O1重合,其代数约束方程为

(1)

同理,根据构件上的铰接点之间的重合关系,建立相应的代数约束方程为

(2)

(3)

(4)

固定杆件长度的约束方程为

(5)

取q=[x1,y1,θ1,x2,y2,θ2,x3,y3,θ3,L2],则组合的运动学约束方程为

(6)

式(6)中各个约束方程是独立的[7],系统的自由度为3n-(2p1+ph),其中,n为活动构件数目,p1为低副个数,ph为高副个数.传动系统具有一个自由度,需要加以驱动约束.在吊卡作业过程中,构件1在驱动的作用下以角速度ω转动,则有驱动约束为

ΦD(q(t),t)=θ1-ωt

(7)

由式(6)和(7)确定吊卡传递系统的运动学方程为

(8)

在任意瞬时ti,对式(8)两边关于时间微分,得角速度方程[8]为

(9)

Φ(q(t),ti)′·q(ti)′=

(10)

因左右吊卡舌作业需要同步,构件1的角速度ω1与构件3的角速度ω3在误差允许的范围内始终保持相同,即

ΦK=ω1-ω3≈0

(10)

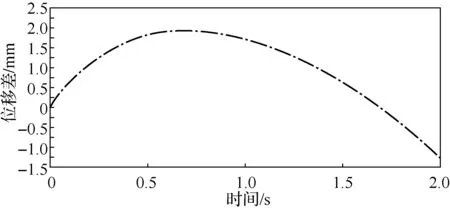

结合式(5)、(10)和(11)求解出传动连杆的位姿函数[9].根据计算参数建立三维模型,并在ADAMS(automatic dynamic analysis of mechanical system)软件中进行运动学分析,其分析结果如图4所示.

(a) 主动、从动连杆的角速度

(b) 左、右吊卡舌速度

(c) 左、右吊卡舌运动位移差图4 吊卡运动学参数Fig.4 Kinematics parameters of elevator

由图4可知,主动连杆与从动连杆的角速度在作业过程中存在差异,致使执行机构吊卡舌的运移速度出现偏差,但总体上影响较小,使左右吊卡舌产生的最大位移差为1.93 mm,与油管尺寸相比,该位移差可忽略.

2.2 接触工作面斜度设计

为使吊卡能适用于锥面型的油管,本文将吊卡基座上的接触工作面设计为斜面,该斜面需要设计合适的角度.若斜面角度过小,则不能实现吊卡舌的自锁,无法安全地卡紧油管;若斜面角度过大,在打开吊卡舌时,操作困难甚至无法打开,影响正常作业.为确保吊卡能够在作业过程中安全可靠,需要满足式(12).

Gsin(α1-α2)-Gcos(α1-α2)μ=F

(11)

式中:G为油管柱重力;α1为油管锥面角度;α2为吊卡基座斜面角度;μ为吊卡舌摩擦因数;F为吊卡舌平衡作用力.

在设计中,由设定值取G=600 000 N,α1=18°,μ=0.15.为保证吊卡舌在工作状态下能够可靠工作,则需要F≤0,将数据代入式(13)中:

tan(α1-α2)≤μ

(13)

通过计算可得吊卡基座斜面角度α2=18°.

3 强度分析

传统的强度刚度分析的方法是以力学知识为基础,计算零件受到的应力和产生的应变.但是该方法计算量大,不易模拟零件的真实工作环境,计算结果与实际结果相差较大[10].采用有限元软件ABAQUS进行分析,将复杂零件离散为大量的单元,并且模拟真实工作环境,既提高了计算的速度,也提高了结果的精度.

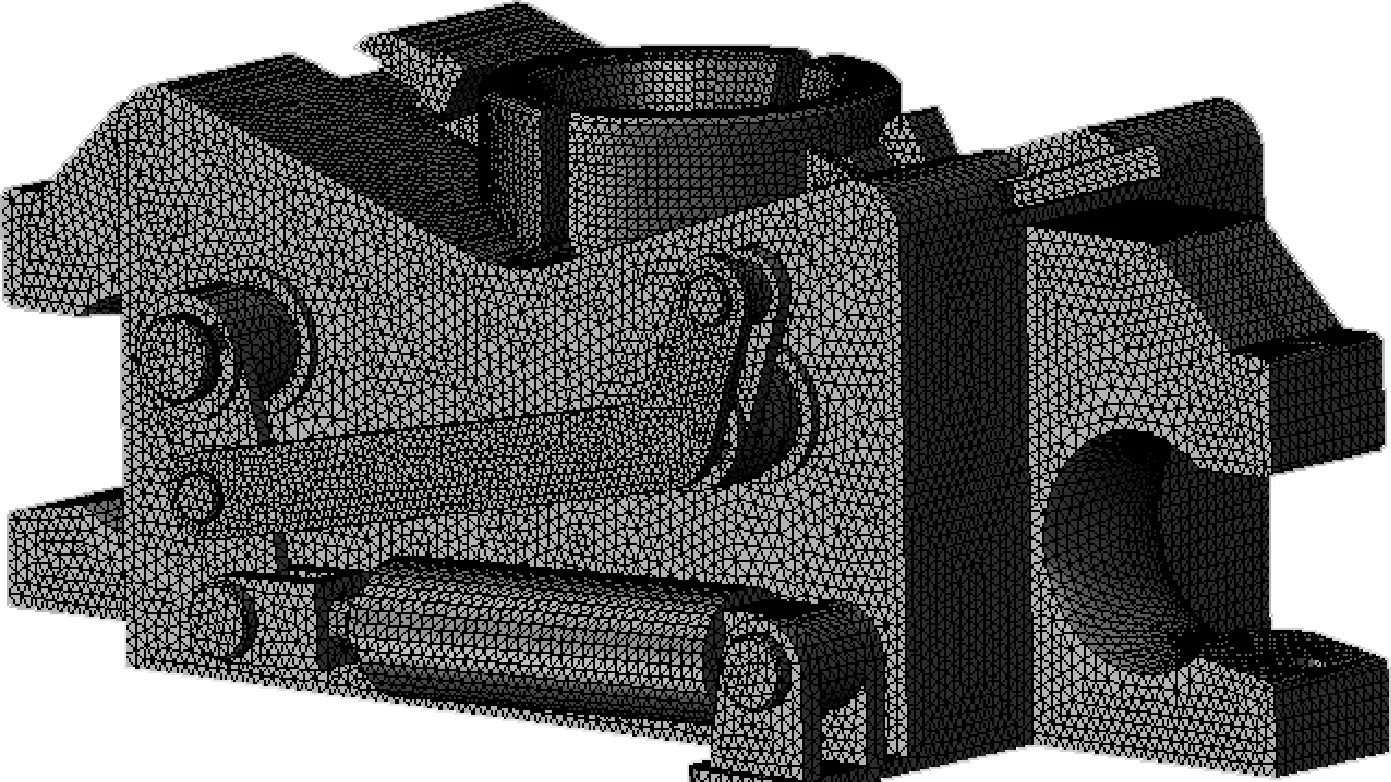

3.1 建模与网格划分

在ABAQUS中建立动力吊卡结构模型,然后进行网格划分.因吊卡结构复杂,采用自由线性的形式对其进行网格划分,网格形式为C10R8,并对吊卡上的受力部分网格进行细化,效果如图5所示.

图5 吊卡网格划分模型Fig.5 The grid model of elevator

3.2 加载工作载荷

在吊卡工作过程中,井下油管的重力主要由吊卡舌的锥面来承担,该吊卡的额定/最大钩载为300/600 kN.为保证吊卡在工作状态下能够安全地作业,以最大钩载600 kN为设计依据,则吊卡舌工作时承受的压强(p)为

(14)

式中:G为最大钩载;α1为油管锥面角度;d为油管本体直径;D油管接箍外径;H为吊卡舌与油管接触高度.

参照API 5 CT/ISO 11960:2001《套管和油管规范》,设置d=73 mm,D=89 mm,H=25 mm,α1=18°,故吊卡舌承受的压强为

(15)

在工作中,吊卡吊耳的上截面固定,对其添加固定约束.吊卡左右吊卡舌上均加载工作载荷29.16 MPa.吊卡及吊卡舌的材料选用高强度铸钢[11],杨氏模量E=209 000 MPa,泊松比υ=0.269.定义在左右吊卡舌的冲击载荷如图6所示.

图6 吊卡冲击载荷Fig.6 Impact load of the elevator

3.3 计算结果分析

给吊卡定义相关接触后进行静力学分析,以第四强度理论[12]为基础求得的等效应力如图7所示.

(a) 吊卡

(b) 吊卡舌上图7 吊卡与吊卡舌的应力分布图Fig.7 Stress distribution of elevator and elevator tongue

由图7可以看出,吊卡的最大应力发生在吊卡舌处,最大应力为215.8 MPa.吊卡材料的最大屈服强度为355 MPa,在其允许应力范围内,因此吊卡能够满足修井作业的强度要求.

4 疲劳载荷分析

零件在循环载荷的作用下,材料内部结构发生细微变化及裂纹的形成和扩展,最终形成疲劳损伤.疲劳损伤是估算变载荷作用下结构和零件有限寿命的重要参考,因此有必要对吊卡的疲劳载荷进行分析.

当材料承受高于疲劳极限应力时,每一个循环都使材料产生一定的损伤,这种损伤是可以积累的,n次恒载荷所造成的损伤等于其循环比C=n/N,其中,n为恒载荷作用次数,N为该恒定载荷下的疲劳寿命.则变幅载荷的损伤等于其循环比之和,即:

(12)

式中:l为变幅载荷的应力等级;ni为第i级载荷的循环次数;Ni为第i级载荷下的疲劳寿命.当损伤积累到临界值Df时,就发生了疲劳破坏.吊卡舌的材料选用高强度铸钢,其疲劳曲线方程[13]为

(13)

式中:m为随材料和应力状态而定的指数,对于钢的拉弯应力中取m=9;N为循环次数;σrN为材料循环次数为N时的疲劳极限;N0为材料的循环基数,对于铸钢取N0=107;σr为材料循环基数N0所对应的疲劳极限,工程中取σr=0.49σB.吊卡舌的疲劳曲线如图8所示.

图8 吊卡疲劳寿命曲线Fig.8 The fatigue life curve of elevator

由吊卡的有限元分析可知,在作业过程中,吊卡所受最大应力为215.8 MPa,在材料的无限寿命区域范围内,能够满足吊卡正常工作的需求.

5 结 论

(1) 按照设计参数额定钩载/最大钩载为300/600 kN,完成了一种新型动力吊卡的设计与分析,该吊卡通过动力油缸代替人工实现油管的自动卡紧与放松,具有结构简单,成本低等优点.

(2) 应用ABAQUS对吊卡进行静力学分析及疲劳分析,能够保证吊卡在动载荷与冲击载荷的工况下安全可靠的工作.

(3) 该吊卡的受力分析结果显示其应力在材料的允许安全范围.该吊卡技术方案可行,其结构简单,适用管径范围广,自动化程度高, 能够满足全自动智能液压修井机对起升管柱的自动化要求.

[1] 冯定, 杨志远, 柳进, 等.液压修井机现状与发展趋势[J].石油机械, 2010, 38(1):69-72.

[2] 常玉连, 魏凯, 高胜, 等.钻修井作业吊卡现状分析与发展[J]. 价值工程, 2012, 31(13):48-49.

[3] 何鸿, 闫永宏, 王德贵, 等. 液压自动吊卡技术现状及发展建议[J]. 石油机械, 2012,40(8): 29-33.

[4] 祝贺, 闫永宏, 杨艳, 等. 钻机侧开式液压吊卡: CN203213981 U[P]. 2013-09-25.

[5] 魏凯. 新型筒式自动吊卡设计及理论分析[D].大庆:东北石油大学机械科学与工程学院, 2012.

[6] DENAVIT J, HARTENBERG R S. A kinematic notation for lower pair mechanisms based on matrices [J].ASME Journal of Applied Mechanics, 1955, 22(2): 215-221.

[7] HAUG E J.Computer aided kinematics and dynamics of mechanical systems [M]. Iowa: Center of Computer Aided Design and Department of Mechanical Engineering College of Engineering, the University of Iowa, 2010:40-140.

[8] 谷鸣宇. 六自由度机械手运动学、动力学分析及计算机仿真[D].长春:吉林大学机械科学与工程学院, 2005:4-22.

[9] 张富强. 钻井平台钻杆自动传送系统研究[D].青岛:中国石油大学(华东)机电工程学院, 2008:46-70.

[10] 王佳. 调速型液力偶合器叶轮强度与振动特性研究[D].长春:吉林大学机械科学与工程学院, 2009.

[11] 赵忠国. 机械设计中的材料的选择和应用[J]. 科技风, 2011(17): 58.

[12] 邱宣怀,郭可谦,吴宗泽,等. 机械设计[M].4版.北京:高等教育出版社, 2008: 11-35.

[13] 黄宁. 大型结构件的疲劳寿命预测方法研究[D].长沙:中南大学机电工程学院, 2013.

Design of New Split-Type Power Elevators

NIUWen-jie1,BAIYong-tao1,YUYan-qun1,WANGYun-an2,XUGuo-hui1

(1. School of Mechanical and Electronic Engineering, China University of Petroleum (East China), Qingdao 266580, China;2. Shandong Kerui Petroleum Equipment Co. Ltd., Dongying 257067, China)

In order to improve the efficiency and automation degree of work-over operation,ameliorate the work-over operation environment and cooperate with the development of fully automatic intelligent hydraulic well repairing machine,a new split-type power elevator was designed based on the working environment and working conditions of automatic elevator. The key structure of power elevator was designed according to kinematics calculation. The loading simulation and calculation of elevator load conditions in practical operation were carried out by using ABAQUS finite element analysis software. The analysis results show that the elevator conforms to the usage requirements in the aspect of mechanical strength and fatigue life, which provide the basis for the actual use of elevators.

work-over operations; power elevator; structure design; kinematics; mechanical strength; fatigue analysis

1671-0444 (2016)04-0512-06

2015-12-31

山东省自然科学基金资助项目(ZR2014EL015)

牛文杰(1967—),男,甘肃宁县人,教授,博士,研究方向为石油钻采机械设计、计算机图形学. E-mail: niu_wj67@126.com

TE 935

A