铂/铂铱合金平行间隙焊

2017-01-10李娟娟程丹佛

秦 歌,李娟娟,王 冠,程丹佛

(河南理工大学机械与动力工程学院,河南焦作454000)

铂/铂铱合金平行间隙焊

秦 歌,李娟娟,王 冠,程丹佛

(河南理工大学机械与动力工程学院,河南焦作454000)

生物电极中微导线的引出质量决定其使用可靠性。建立硅基生物电极铂薄膜和铂铱合金线平行间隙焊过程的有限元模型,研究焊接参数(焊接时间、焊接电流、电极间隙、电极宽度及电极压力)对焊接过程的影响,探讨铂薄膜和铂铱合金线的连接机理。结果表明,对焊接过程影响最大的是电极压力、电极间隙和焊接电流,影响最小的是焊接时间和电极宽度;焊接最高温度集中于电极头之间的微导线上部,铂薄膜和铂铱合金线交界区域温度为600 K以下,远低于其熔点温度,接触处的材料并未熔化产生熔核,只能使周围原子具有一定的扩散能力。因此铂薄膜和铂铱合金的连接形式为无熔核的扩散再结晶连接,即固态键合(Solid state bonding),从而达到了原子间的结合。

生物电极;铂薄膜;铂铱合金线;平行间隙焊;有限元

0 前言

近年来,随着MEMS技术的发展,人们开始越来越多地关注微加工生物电极在临床医学中的应用[1-2]。为保证微电极在人体中长期植入的生物相容性、导电性、耐腐蚀性和稳定性,常采用导电性、耐腐蚀性和生物相容性良好的Pt、PtIr10作为生物电极金属薄膜和导线的材料。在生物电极的制造过程中,微导线和生物电极上金属薄膜的连接质量是决定生物电极可靠性最重要的一个环节。由于Pt和PtIr10材料的高熔点和生物电极对生物相容性和连接可靠性的要求,MEMS工艺中常用的超声压焊[3]工艺主要适合于至少一种为低硬度或低熔点材料的连接;此外,激光焊[4-5]在焊接时由于激光热量较大,会使热膨胀系数和收缩率不同的Si基底和纳米级厚度的Pt薄膜在焊接过程中Pt薄膜受热后起皱或者被打碎;锡焊需引入焊料,无法保证材料的生物相容性,因此都不适合于薄膜和微导线的连接。

平行间隙焊是电阻点焊的一种,利用电流流过焊件及接触处所产生的电阻热将焊件局部加热到塑性或熔化状态,在压力下形成焊接接头,主要适用于以硅片、玻璃或者压电陶瓷为基底的金属薄膜焊点与外引线之间的焊接[6-7],常用的焊接材料有Cu、Au、Al和Ag等。在硅基电极中,Pt薄膜的厚度在纳米级、微导线PtIr10导电性好、熔点高,其连接是否可以采用间隙焊的方式进行、焊接连接的强度如何,则并不可知。

本研究通过有限元软件COMSOL Multiphysics分析植入式生物微电极的Pt薄膜和PtIr10微导线的平行间隙焊原理,研究影响焊接强度的因素。

1 数学模型

1.1 电场模型

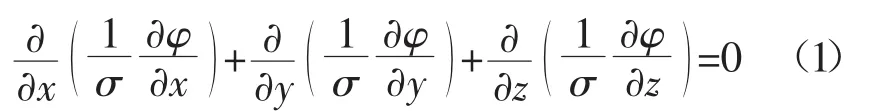

根据Laplace方程,可得到焊接区域的电场控制方程

式中φ为电场的电势(单位:V);σ为材料的电导率(单位:Ω·m)。

1.2 温度场模型

在传热理论中,采用有内热源非稳态的热传导方程描述三维瞬态热传导问题的温度分布

式中ρ为密度(单位:kg/m3);c为材料比热容[单位:J/(kg·k)];k为导热系数[单位:W/(m·K)];Q为内部热源强度(单位:J)。

1.3 应力应变场模型

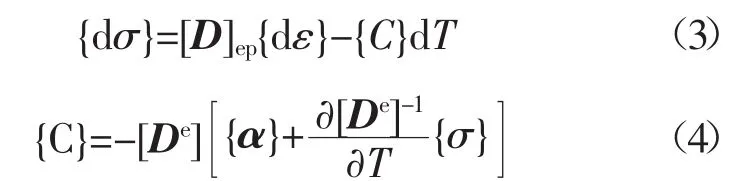

焊接时的变形为固体的热弹塑性变形,在高温下会进入塑性状态。固态区的应力、应变服从热弹塑性理论,根据等向强化Von Mise屈服准则和流动增量理论,推导出材料依赖于温度的热弹塑性增量应力应变之间的关系:

式中dσ为应力增量;dε为应变增量;[D]ep为弹塑性矩阵;[De]为弹性矩阵;{α}为线膨胀系数向量。在弹性区,[D]ep=[De];在塑性区,[D]ep=[De]-[D]p。

1.4 接触电阻模型

接触电阻是影响焊接过程中熔核形成及质量、电极头磨损等的重要因素之一,电极和微导线之间的接触面内的电分布及接触电阻大小直接影响初始温度场的分布情况,对于导电性和导热性好的材料,接触电阻对热场的分布影响更大。参考文献[8],接触电阻有如下关系式

式中ρc为界面接触电阻率(单位:Ω·m);F为电极压力(单位:N)。

2 有限元模型

2.1 有限元模型的建立

应用COMSOL有限元软件建立平行间隙焊模型,对其进行电-热-固多场耦合分析,模型如图1所示,其中电极头为Cu-Cr电极,Pt薄膜厚度400 nm,微导线PtIr10直径75 μm。

2.2 边界条件及载荷

分析电热耦合时,环境温度为室温(T0=25℃);两个电极头端面上的所有节点都具有相同的电压值,在其中一个电极头上施加电流;电极头、薄膜和微导线的表面为空气对流散热和热辐射散热;在所有的接触面上存在电热效应,定义其为第二类边界条件,其他边界为绝热边界和自由边界。热固耦合分析时,在两电极头上端面均匀施加向下的电极压力,对电极头施加水平位移量为0的约束;在每个接触面上施加第一类边界条件,其边界上所有节点的垂直位移量为0,以热场分析的结果为力场的热载荷,进行分析求解。设循环时间为0.2 ms,焊接持续时间最长为400 ms。

间隙焊过程分析的边界及加载条件如图2所示。

图1 平行间隙焊模型Fig.1 Model of parallel gap welding

图2 边界条件及载荷Fig.2 Boundary condition and loading

3 计算结果及讨论

3.1 焊接时间对焊接过程的影响

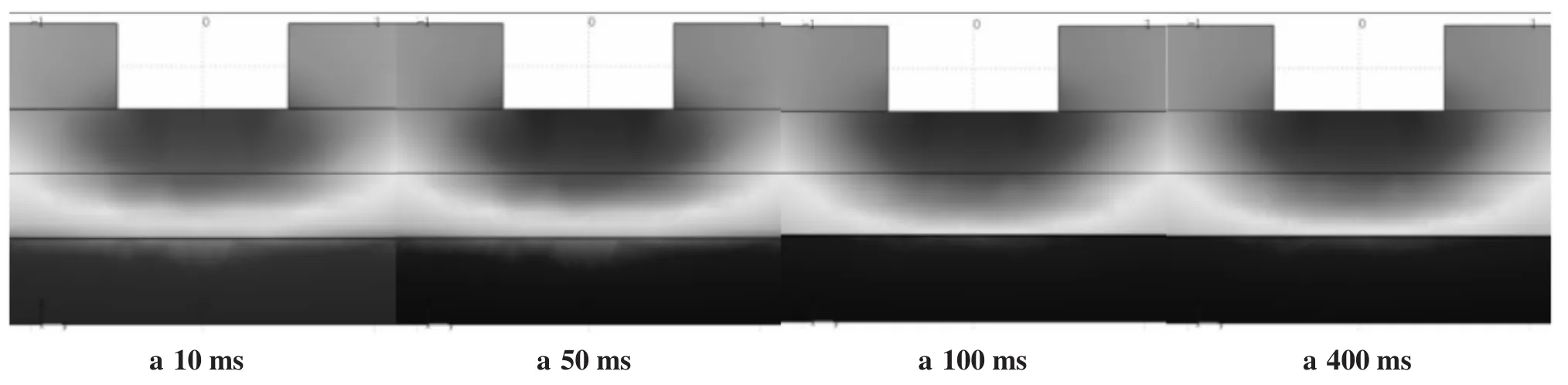

焊接时电极头、微导线和Pt薄膜温度场分布的模拟结果如图3所示。可以看出,焊接时产生的大部分热量集中在微导线和两电极头之间的区域,最高温度分布在微导线位于两电极压头之间的上部区域;在逐渐接近Pt薄膜的位置,微导线的温度逐渐下降;在Pt薄膜和微导线的交界处,温度降至600 K以下,而Pt和PtIr10的熔点都在1 700℃以上,因此金属在交界处不可能发生熔融。焊接的最高温度集中在两电极压头之间的微导线的上部,主要是微导线的电阻最小、大多数电流集中流经此处造成。焊接过程中不同时刻焊接区的温度分布结果如图4所示。

图3 焊接时电极头、微导线和Pt薄膜上温度分布(电极间隙0.2 mm,电极宽度0.2 mm,电极压力0.4 kg,电流0.35 mA)Fig.3 Temperature distribution of electrode heads,microwire and Pt film(electrode gap 0.2 mm,width 0.2 mm,force 0.4 kg,current 0.35 mA)

图4 焊接区温度随时间的变化Fig.4 Temperature distribution at different time

由图4可知,10ms时焊接区的最高温度已达到模拟的最高温度1 922 K,这说明焊接温度的峰值是在很短时间内形成;在微导线和Pt薄膜之间的交界处,温度低于1 000 K以下,说明出现熔核的部位在两电极压头之间的微导线的上部位置,而在微导线和Pt薄膜交界处并没有熔核出现。焊接时在载荷作用下,随着电极压头和微导线的温度上升,电极压头和微导线、微导线和Pt薄膜之间的接触程度上升,其接触电阻下降,电流密度增加,温度也随之增加。因此,随着时间的延长,焊接区周围的温度上升。但焊接区温度仍低于Pt和PtIr10的熔点温度,这说明焊接的连接并不是通过焊接交界处的金属熔融实现,也说明焊接时间对焊接的连接影响不大。

3.2 电流对焊接过程的影响

焊接时的最高温度、Pt薄膜上最高温度和施载电流之间的关系如图5所示。随着焊接电流的升高,焊接区最高温度增加较大;Pt薄膜上最高温度受焊接电流的影响较小,其值略微增加,变化不大,温度约低于400 K。焊接电流的增加直接影响焊接区的电流密度的大小,因此对焊接区的温度影响较大;而Pt薄膜由于尺寸较小(400 nm),其内部电流密度非常小,焊接电流的改变对其电流密度几乎没有影响。

3.3 电极间隙对焊接过程的影响

电极头之间的间隙对焊接区温度的影响如图6所示。随着两电极头之间的间隙增大,焊接区最高温度反而下降,下降速度很快;Pt薄膜上的最高温度值也略微下降,其值变化不大,约低于500 K。这是因为电极头之间间隙的改变影响了两电极之间的焊接区域内的电流分布的体积,随着电极头间隙的增加,其之间的焊接区增大,加载相同的电流,电流密度下降,因此导致温度下降;同样,由于Pt薄膜尺寸较小,其电流密度变化不大,温度变化也不大。

图5 电流和焊接区温度的关系(电极间隙0.2 mm,电极宽度0.2 mm,电极压力0.4 kg)Fig.5 Relationship between current and temperature of the weld zone(gap 0.2 mm,width 0.2 mm,force 0.4 kg)

图6 焊接电极头间隙和焊接区温度的关系(电极宽度0.2mm,电极压力0.4 kg,电流0.35 mA)Fig.6 Relationship between electrode gap and temperature of the weld zone(width 0.2 mm,force 0.4 kg,current 0.35 mA)

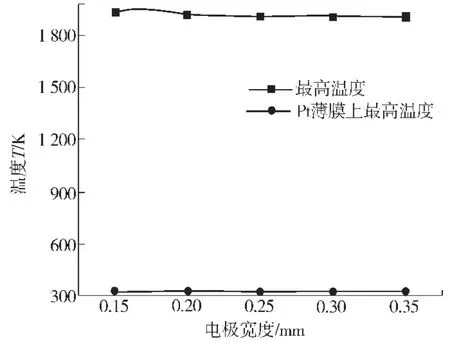

3.4 电极宽度的影响

电极头宽度对焊接温度的影响如图7所示。可以看出,电极头宽度的变化对焊接区最高温度和Pt薄膜上最高温度几乎没有影响,其主要原因是电极头宽度只影响电极头和微导线之间的接触电阻、电极头的压力,加载相同的电流时,对分布在微导线两电极之间部分的电流密度分布情况影响很小,因此温度变化不大。

3.5 电极头压力的影响

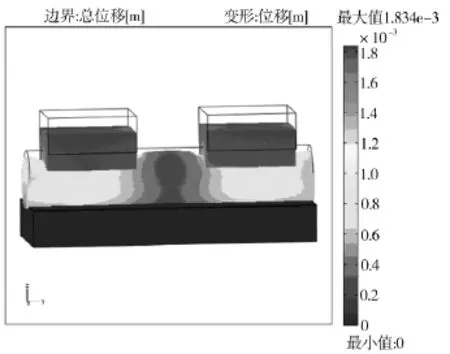

施加在电极头上的载荷主要影响焊接时微导线的变形和接触面的接触电阻,接触电阻的变化导致接触界面上温度发生变化,接触部位温度的变化又会导致此部位变形程度发生变化。因此,电极头压力对焊接区的变形影响最大。焊接时在载荷下电极头、微导线和Pt薄膜的变形模拟如图8所示。由图8可知,变形最大的为电极压头,其次为电极压头下的微导线,电极压头之间的微导线在热作用下也有较大变形;Pt薄膜的变形最小,其变形量一般为几纳米。

图7 焊接电极头宽度和焊接区温度的关系(电极间隙0.2 mm,电极压力0.4 kg,电流0.35 mA)Fig.7 Relationship between electrode width and temperature of the weld zone(electrode gap 0.2 mm,force 0.4 kg, current 0.35 mA)

微导线在电阻热的作用下受热发生变形,其变形情况由所受载荷的大小决定。不同载荷时与压头接触处的微导线变形情况如图9所示。由图9可知,随着载荷的增大,微导线先发生正向位移,其中微导线在两电极中间的部位发生的位移较大,主要是因为此部位受热较导线上的其他部位大、且不受载荷压力的缘故。当加载载荷达到0.4 kg时,微导线在电极压头的压力下开始产生负位移,即尺寸缩小,电极压头下的微导线尺寸缩小了14.2 μm,电极压头之间的微导线受两边微导线收缩的影响,尺寸也缩小了3 μm;当载荷增加到0.5 kg时,电极压头下的微导线尺寸缩小了142 μm,微导线中间部位尺寸缩小了30 μm。本研究中微导线的直径为75 μm,因此在模拟计算时,当微导线在压力作用下产生的收缩量超过75 μm时,可认为焊接失败。

图8 焊接时焊接区变形(电极宽度0.2 mm,电极间隙0.2mm,电极压力0.5 kg,电流0.35 mA)Fig.8 Deformation of the weld zone(electrode width 0.2 mm,electrode gap 0.2 mm,force 0.5 kg,current 0.35 mA)

图9 不同电极头压力时微导线顶部变形量(电极宽度0.4 mm,电极间隙0.2 mm,电流0.35 mA)Fig.9 Deformations on the upper region of the microwire under different forces(electrode width 0.4 mm,electrode gap 0.2 mm,current 0.35 mA)

4 结论

采用平行间隙焊连接硅基电极上Pt薄膜和PtIr10微导线时,对焊接过程影响最大的是电极压力、电极间隙和焊接电流,影响最小的是电极宽度和焊接时间,焊接变形主要发生在电极头下的微导线处。焊接时,焊接区的热量和温度最高区域集中在微导线和两电极头之间,Pt薄膜和PtIr10微导线接触处温度在600 K以下,远低于Pt和PtIr10合金的熔点温度,交界区域不会形成熔核。因此,平行间隙焊不会造成Pt薄膜的变形和破裂,其连接并未使接触处的材料产生熔化,而只能使其原子具有了一定的扩散能力,连接处的金属原子扩散再结晶,在载荷下达到了原子间的结合,即固态键合(Solidstatebonding)。

[1]张冠石.神经介入治疗:生物电极[J].中国医疗设备,2012, 27(12):84-87.

[2]Charkhkar H,Knaack G L,Gnade B E,et al.Development and demonstration of a disposable low-cost microelectrode array for cultured neuronal network recording[J].2012,161(1):655-660.

[3]Xin Wu,Teng Liu,Wayne Cai.Microstructure,welding mechanism,and failure of Al/Cu ultrasonic welds[J].Journal of Manufacturing Processes,2015(20):515-524.

[4]张萍萍.焊接技术概论[J].科技向导,2011(29):71-71.

[5]Hongze Wang,Yansong Zhang,Shuhui Li.Laser welding of laminated electrical steels[J].Journal of Materials Processing Technology,2016(230):99-108.

[6]曾乐,石小平,张洪权.硅太阳电池方阵组装的平行间隙电阻焊技术及其连接本质[J].焊接,1993(3):2-5.

[7]Fendrock J J,Hong L M.Parallel-gap welding to very-thin metallization for high temperature microelectronic interconnects[J].IEEE Trans on Comp,Hybrids,Manuf.Technology,1990,13(2):376-382.

[8]Han Z,Orozco J,Indacochea J E,et al.Resistance spot welding:a heat transfer study[J].Welding Journal,1989,68(9):363-371.

The parallel gap welding process of Pt/PtIr10

QIN Ge,LI Juanjuan,WANG Guan,CHENG Danfo

(School of Mechanics and Power Engineering,Henan Polytechnic University,Jiaozuo 454000,China)

The extraction quality of microwire of bio-electrodes decides their operational reliability.A finite element analysis model was established for parallel gap welding process of PtIr10microwire and Pt film on Si substrate of bio-electrodes.The influence of welding parameters-welding time,current,gap,electrode width and force was investigated.Finally,the bonding mechanism of PtIr10microwire and Pt film was discussed.The results show that the important influencing factor are force,electrode gap and current,while the smallest ones are the welding time and electrode width.The highest temperature is concentrated in the upper region of the wire between the electrode heads,while the temperature at the juncture of Pt film and PtIr10wire is below 600 K,which is lower than their melting points,so the parallel gap welding wouldn't melt the materials at the juncture and it makes the surrounding atoms have a certain ability to spread.Therefore,the connection form is a diffusion recrystallization bonding manner(bonding of state)without nugget and to reach the bonding among atoms.

bio-electrodes;Pt film;PtIr10wire;parallel gap welding;finite element

TG457.1

A

1001-2303(2016)12-0112-06

10.7512/j.issn.1001-2303.2016.12.25

献

秦歌,李娟娟,王冠,等.铂/铂铱合金平行间隙焊[J].电焊机,2016,46(12):112-117.

2016-01-25

国家自然科学基金项目(51105134);国家“863”计划项目(2006AA04Z370);河南理工大学博士基金项目(B2012-053)

秦歌(1975—),女,河南新乡人,副教授,博士,主要从事微细与特种加工技术的研究工作。