不锈钢车侧墙点焊铜台的爆炸焊工艺

2017-01-10张雪峰康丽齐彭长伟邵有发刘长和

张雪峰,李 威,康丽齐,魏 良,王 涛,彭长伟,邵有发,刘长和

(中国中车长春轨道客车股份有限公司,吉林长春136200)

不锈钢车侧墙点焊铜台的爆炸焊工艺

张雪峰,李 威,康丽齐,魏 良,王 涛,彭长伟,邵有发,刘长和

(中国中车长春轨道客车股份有限公司,吉林长春136200)

采用爆炸焊工艺制造不锈钢车侧墙点焊铜台,代替了采用螺钉连接铜台合金板与基材获得的铜钢结构,避免了频繁点压铜台导致铜垫下陷的问题,提高了铜台的制作质量和产品质量。爆炸焊技术选用15 mm厚度合金铜板,节约成本50%以上,减少了合金铜板磨削时间,焊接区域能实现可靠、均匀的冶金连接,熔合率达95%以上,导电率达60%以上。

不锈钢车侧墙;铜台;爆炸焊;点焊

0 简介

近年来,表面不涂装不锈钢车因其轻便、美观、耐腐蚀、易清洁等优点在国内地铁客车和轻轨车中迅速发展起来,其侧墙外表面以其原始本色的美观受到广大客户的欢迎和认可。各城市选购地铁客车和轻轨车时更是以表面不涂装不锈钢车为主导选项。各种带有各自城市特点的平面车和流线型车应运而生。

轨道客车的侧墙钢结构经常被设计成不同弧形的流线型,生产过程中为了保证侧墙弧形,在制造侧墙点焊铜台时通常采用35~50 mm厚度的合金铜板通过大量削磨形成所需弧形。目前的加工技术存在电极长时间对铜帽位置进行点焊、加压,致使铜帽凹陷下沉,从而导致铜台提前报废,造成大量的浪费。

采用爆炸焊工艺制造不锈钢车侧墙点焊铜台,代替了采用螺钉连接铜台合金板与基材获得的铜钢结构,取消了后者在螺钉上面加盖的铜帽,提高了铜台的制造质量和产品质量。同时降低了合金铜板厚度,在加工过程中大大降低了合金铜板削磨厚度,节省了时间、人力和财力。

1 爆炸焊工艺铜台结构设计原理

1.1 复合铜板制造工艺

单块爆炸焊后的复合铜板主要由两部分构成:一部分为青铜合金板材,一般采用Cr05Cu,通过热处理工艺后,其性能应满足制作电极材料的要求,主要指标如硬度大于HB110,导电率大于60%;另一部分为爆炸焊基材,采用普通Q235钢板。基材的厚度应为青铜合金厚度的2~3倍,通过爆炸焊焊接方法将青铜合金与基材两种异种材料连为一体,保证爆炸焊结合面大于等于95%,可采用无损检测方法进行检验。采用重型矫形设备对复合板进行矫形,并采用机械方法对复合板进行预成型,预成型后对复合板材周边进行机械加工,达到拼接组装要求。

1.2 铜台制造工艺过程及各件间安装关系

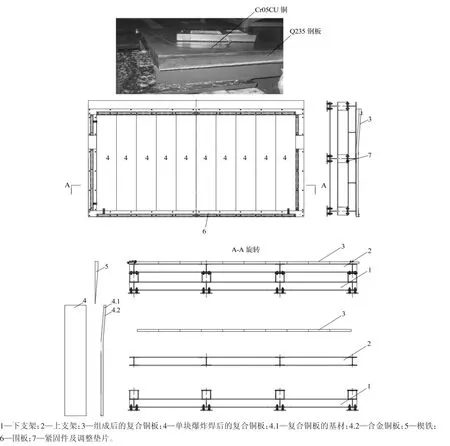

铜台结构原理如图1所示。主要由下支架、上支架、组成后的复合铜板、楔铁、围板、紧固件及调整垫片和围板等构成。

图1 铜台结构原理

(1)下支架主要由H型钢和矩形钢板按一定尺寸下料后组焊而成,由H型钢拼焊成“田”字型支撑框架,在支撑位置处焊接矩形钢板封头,在矩形钢板上加工出机械连接用的螺栓孔。

(2)上支架主要由H型钢和矩形钢板按一定尺寸下料后组焊而成,由H型钢拼焊成“井”字型支撑框架,在与下支架对应的位置处加工出机械连接用的螺栓孔。

(3)组成后的复合铜板由一定数量的单块复合铜板在上支架上表面沿纵向拼接起来,相互之间依靠机械加工保证拼接质量,件号4的基材(普通Q235钢板)与件号2的H型钢上表面进行焊接,断面角度依靠件号5楔铁进行调整,待角度调整到一定精度后,将楔铁分别与件号2上支架及件号4基材进行焊接。

(4)楔铁。由普通Q235钢板经机械加工而成,用于上支架和复合板基材之间角度调整和焊接。

(5)将件号2、件号3及件号5组焊成一体后,进行整体精加工,达到相应技术要求,弧形断面与样板吻合良好,最大间隙不得大于0.2 mm。

(6)紧固件及调整垫片。主要用于下支架(件号1)与上支架(件号2)间高度调整及连接。

(7)围板。主要固定在件号2和件号3的上表面的四周,采用内六角沉头螺栓紧固安装,用于安装快速卡子、压紧工件。

2 新旧铜台制造工艺过程

2.1 原铜台制造工艺

原工艺制造侧墙点焊铜台时,根据侧墙弧形不同选用35~50 mm厚度的合金铜板通过大量削磨形成所需的弧形,再从铜板上面钻孔用铜钉固定铜板与下面钢架(见图2),然后在铜钉上面盖上一层铜垫,通过整体打磨来保证铜台表面平度。

图2 原铜台制造示意

2.2 爆炸焊工艺

首先采用冶金熔炼方式获得合金铜锭,然后采用热处理方式将合金铜制作成青铜合金板材,在爆炸焊接之前对青铜合金板材进行化学分析和相应的机械性能检测,要求青铜合金板材料为铬铜(Cr0.5Cu),w(Cr)>0.5%,加工后表面硬度大于HB110,导电率大于60%。机械性能检测如图3所示。

图3 机械性能检测

对焊材及基材进行机械加工达到爆炸焊技术要求,采用爆炸焊接工艺复合15 mm青铜合金板材与50mm普通Q235基材,检测复合青铜板材的机械性能,达到使用要求后通过校形把复合铜板预制出大致的弧形,再经过机械加工达到所需弧形。最后将每块复合铜板连成一体制成侧墙点焊铜台。

2.3 爆炸焊工艺

优点:(1)节约原材料。原工艺制造选用厚35~50 mm的合金铜板,现工艺选用15 mm厚度合金铜板。(2)减少合金铜板削磨时间。原工艺根据不同侧墙弧形削磨铜板,削磨最大厚度25mm;爆炸焊工艺削磨铜板厚度1~5 mm。(3)由于复合铜板是采用铜-钢爆炸复合焊接,焊接区域能实现可靠、均匀的冶金连接,探伤复合板材可知其熔合率达95%以上,导电率达60%以上。(4)在整个加工过程中取消了铜钉连接方法,避免了频繁点压铜台导致铜垫下陷的问题发生,提高了铜台的表面质量和使用寿命。(5)铜台表面质量的提高保证了侧墙外表面的点焊质量。(6)降低生产成本。采用爆炸焊技术生产相同规格尺寸的铜台相比原有工艺可降低制造成本50%以上。

不足点是制造周期长、生产工序多。

3 结论

爆炸焊工艺制造点焊铜台的生产技术目前已经在澳大利亚双层客车侧墙点焊铜台、泰国BTS地铁车侧墙点焊铜台、250 km不锈钢样车侧墙点焊铜台三个项目生产中得到应用和推广。随着时间的推移,将逐步采用爆炸焊工艺取代原有铜台制造工艺。

Explosive welding process for producing stainless steel side wall spot welding copper table

ZHANG Xuefeng,LI Wei,KANG Liqi,WEI Liang,WANG Tao,PENG Changwei,SHAO Youfa,LIU Changhe

(Chinese Zhongche Changchun Rail Passenger Limited by Share Ltd.,Changchun 136200,China)

Manufacture of stainless steel side wall spot welding copper by explosive welding instead of copper steel plate and copper alloy substrate between the screw connection obtained,to avoid the frequent occurrence of pressure in copper pad subsidence problems,improve the production quality and product quality of copper.Explosive welding technique with 15 mm thickness of copper alloy,saving the cost of more than 50%,reducing the copper alloy grinding time,the welding area can achieve reliable and uniform metallurgical connection,the fusion rate reaches more than 95%,the conductivity reaches more than 60%.

stainless steel side wall;copper table;explosive welding;spot welding

TG456.6

B

1001-2303(2016)12-0132-03

10.7512/j.issn.1001-2303.2016.12.29

献

张雪峰,李威,康丽齐,等.不锈钢车侧墙点焊铜台的爆炸焊工艺[J].电焊机,2016,46(12):132-134.

2016-05-19

张雪峰(1978—),男,吉林辽源人,高级工程师,学士,主要从事轨道车辆的研发和制造工作。