CAP1400钢制安全壳筒体焊接质量控制

2017-01-10李汉胜

李汉胜,唐 识

(国核示范电站有限责任公司,山东荣成264312)

CAP1400钢制安全壳筒体焊接质量控制

李汉胜,唐 识

(国核示范电站有限责任公司,山东荣成264312)

CAP1400示范工程首台核电机组的钢制安全壳的钢板材料研制时间短,板材厚度大,相应的焊接工艺开发、应用尚不成熟,现场施工过程中出现了组对困难,焊接变形不易控制,焊缝质量控制难度大的情况。本研究以钢制安全壳焊接应用实践为依托,研究了焊接前组对、焊接顺序优化、焊接参数控制以及无损检测实施等焊接过程控制要素。施工期间虽有环境温度较低等不利因素,但采取保证措施后,焊接变形量远小于1倍母材壁厚,无损检测一次合格率达97%以上,较好地完成焊接结构质量控制的目的,为后续工程项目提供了借鉴。

安全壳;焊接工程;质量控制

0 前言

CAP1400型压水堆核电机组是在消化、吸收、全面掌握AP1000非能动技术的基础上,通过再创新开发出的具有我国自主知识产权、功率更大的非能动大型先进压水堆核电机组。CAP系列大型钢制安全壳容器(简称CV)是隔离安全壳内、外部环境的边界,在事故工况下起限制裂变产物释放的作用,并且为安全壳冷却系统提供换热面,构成安全相关最终热阱,执行非常重要的安全功能[1]。CV由上下封头及中间筒体组成,属于ASME第Ⅲ分卷MC级部件。

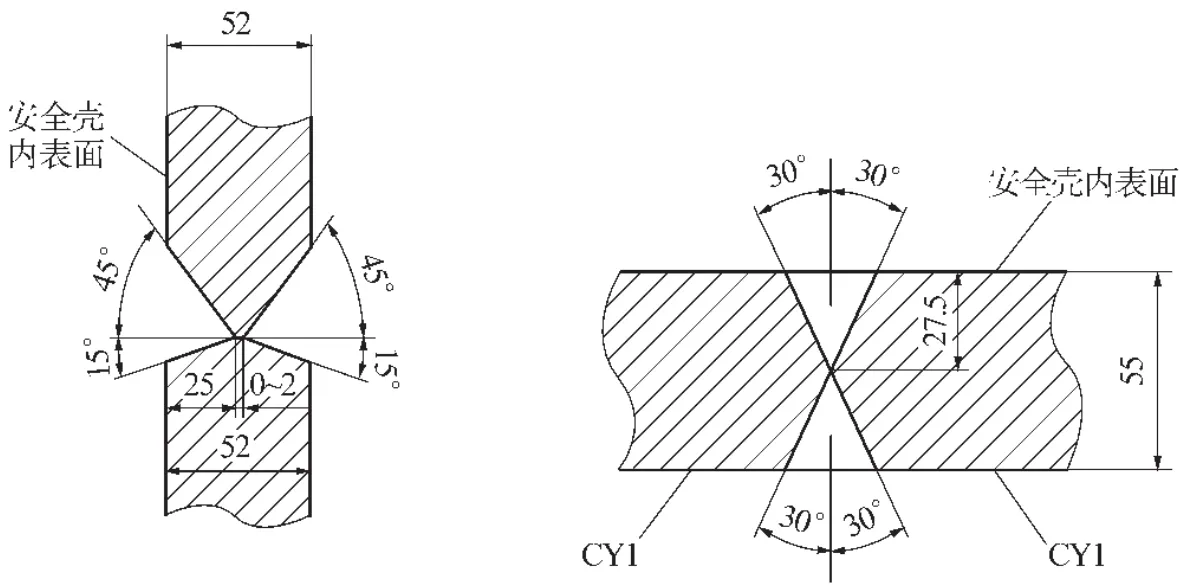

CV筒体板材质为SA738Gr.B,筒体内径43 m,总高42.8 m,由11圈板组成,每圈由12块环板组成,总重约2 375 t;焊接方法为焊条电弧焊(SMAW),焊材选择E9018-G-H4焊条。焊缝总长约1 867 m,其中纵焊缝132条、环焊缝10条,均是双面坡口熔透焊缝,其中纵缝及环缝坡口形式如图1所示。

图1 筒体焊缝示意

由于焊缝自身的力学性能不均匀性、材料不均匀性以及焊缝设计、焊接质量控制等多种因素的影响,焊接接头容易发生缺陷[2],并在随后的电厂运行中,在应力、温度、辐照、氢吸附、腐蚀、振动和磨损等各种因素的作用下,引起接头材料性能的变化,甚至造成缺陷的萌生和扩展,成为核电厂部件、设备和系统的薄弱环节。

本研究简要介绍了核电工程安装现场CV筒体焊接实施及质量控制过程,为后续项目提供借鉴。

1 工程特点及难点

CV钢制安全壳筒体由3段拼装而成,分别简称为CV第1环筒体、CV第2环筒体和CV第3环筒体。CV第1环筒体由5圈环板拼装组成,第一圈环板(简称CY1)壁厚55 mm,其余壁厚均为52 mm,高度19.34 m,质量1 080 t;CV第2环筒体由4圈环板拼装组成,其壁厚均为52 mm,高度15.64 m,质量864 t;CV第3环筒体由2圈环板拼装组成,其壁厚均为52 mm,高度7.82 m,质量432 t。

CV筒体结构各板块均由设备制造厂分片压制成型后运送至现场组装场地,然后在现场采用分段组装焊接成形,再运输吊装至核岛安装。

CV筒体的结构尺寸大,板材厚,露天施工场地容易受天气等条件影响,如何控制焊接变形是现场施工的难点。

根据ASMEⅨ材料分组,SA-738Gr.B属于PNO.1组3,最小抗拉强度为85 ksi(约585 MPa),焊接淬硬、冷裂倾向较大,必须进行焊前预热及焊后热处理,以防止出现裂纹。

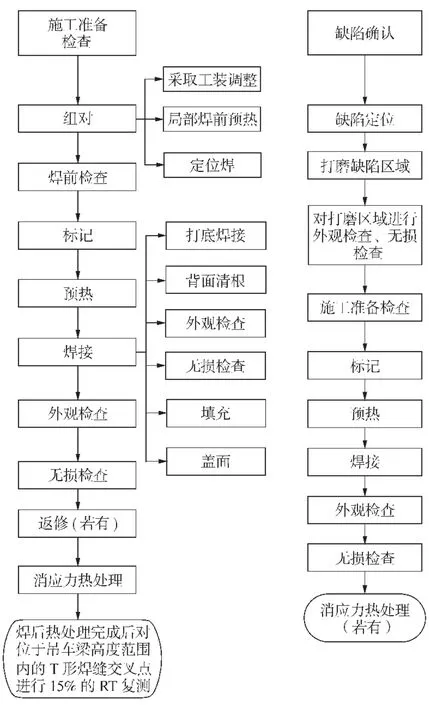

CV筒体焊接施工和焊缝返修主要操作流程如图2所示。

图2 CV筒体焊接及返修施工流程

2 焊接过程管理

2.1 组对

焊缝组对调整采用组对器或其他调整工装进行调整固定,使其组对间隙为0~10 mm,组队间隙在5~10 mm时应使用陶瓷衬垫。

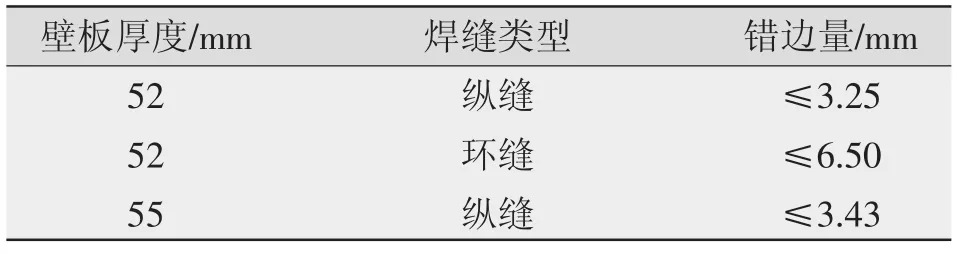

焊接组对错边量、坡口尺寸公差应符合设计要求和焊接工艺规程要求,CV相关焊缝错边量要求如表1所示。

表1 CV筒体错边量技术要求

定位焊完成后复查定位的尺寸,在纵缝、环缝允许的错边量范围内应修整成平滑过渡,在完工的焊接宽度范围内的斜度至少为3∶1。

2.2 定位焊

定位焊原则采用焊条电弧焊,在焊缝清根一侧进行定位焊接。CV筒体纵缝、环缝的定位焊在筒体内侧进行定位焊接。纵缝定位焊缝长度80~100 mm,间隔200~300 mm;环缝定位焊缝长度80~100 mm,间隔250~400 mm;定位焊的预热温度和道间温度应与正式焊缝相同。

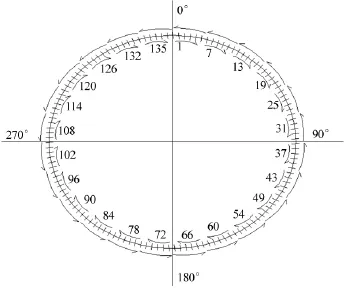

以CV1环为例,CV筒体每环的焊接顺序见图3。

图3 CV 1环筒体焊接顺序

注:(1)焊后无损检测及热处理根据现场实际情况进行安排;(2)根据设计技术文件要求,焊后无损检验时机(除热处理后RT抽检外)必须在焊后热处理前完成。

2.3 CY1纵缝焊接细则

相邻的筒体板就位调整后,按要求预热,然后进行定位焊接;定位焊检查合格后,再次预热进行纵缝焊接。每一工位焊缝的焊接方向为从下向上,每条纵缝焊接顺序如图4所示。

图4 CY1纵缝焊接顺序

2.3.1 焊接顺序

(1)焊缝内外侧前三层焊缝焊接时焊接工位顺序为:1、2、3、4、5、6。

(2)其他填充焊缝工位焊接时焊接工位顺序为:2、1、6、4、3、5。

(3)焊缝盖面时,焊缝焊接工位顺序为:6、4、2、1、3、5。

(4)CY1纵缝上端约500 mm处焊缝可根据现场实际情况安排焊接。

现场焊接过程中,焊接工程师可根据焊缝的变形随时调整焊缝内外侧焊接顺序或调整工位焊接顺序。

2.3.2 纵缝焊接注意事项

(1)焊接时采用多层多道,正、反面交替,接头错开焊,接头错开不小于30 mm。

(2)先焊接外侧打底层和部分填充层。

(3)完成打底层和部分填充层焊接后,背面碳弧气刨清根,打磨后进行PT检测。

(4)PT检测合格后,完成剩余焊缝的焊接。

焊接过程中技术人员及施工班组检查焊接变形,采用全站仪进行过程监测变形检查。待焊缝焊接完成后,采取全站仪测量焊缝两侧筒体板构件半径,若其形状半径与理论外形半径误差不超过1倍板厚,则焊接变形控制符合设计要求。

2.4 环缝焊接顺序

环缝上下两侧的纵缝焊接完成后,调整该圈环缝的组对间隙及错边量,并进行定位焊。环缝同侧焊接采用分段同向焊的方法,由多名焊工均布进行焊接,现场焊接过程中保持对筒体构件尺寸的监控,焊接工程师根据焊接变形随时调整焊接顺序。

焊接时,可先对环缝T型接头处焊接3~4层,以防止T型接头处应力过大造成焊缝开裂等缺陷。焊缝工位约每1 m设成1个工位。内侧所有工位按顺时针方向进行焊接,外侧所有工位按逆时针方向进行焊接。焊接顺序如图5所示。

图5 环缝焊接顺序

2.4.1 环缝焊接注意事项

(1)环缝组对调整符合要求后,同时安排多名焊工均布同时焊接。

(2)焊接时采用多层多道,正、反面交替,接头错开焊,接头错开不小于30 mm。

(3)完成打底焊道和部分填充焊缝后,背面碳弧气刨清根,打磨后100%PT检测。

(4)PT检测合格后,进行后续焊缝焊前整备及焊接工作。

焊接过程中技术人员及施工班组检查焊接变形,采用全站仪进行过程监测变形检查。待焊缝焊接完成后,采取全站仪测量焊缝两侧筒体板构件半径,若其形状半径与理论外形半径误差不超过1倍板厚,则焊接变形控制符合设计要求。在焊接过程中,焊接工程师根据焊接变形,适当调整内外侧焊接顺序。

2.4.2 无损检验

(1)外观检查:焊接完毕,焊工应清理焊缝表面并检查外观成形,必要时对焊缝进行局部修整;焊接检查员检查外观,焊缝表面应没有粗糙的波纹、沟槽、焊瘤、咬边、错边及突起的凸块和凹坑等缺陷。

(2)打磨清根及焊接完成后,进行100%PT检查,经PT合格的焊缝进行100%RT。

(3)对工装夹具、临时支架等的临时焊点打磨去除后,进行100%PT检验并测量厚度。若去除后母材厚度低于最小设计厚度,需进行焊接修补,并打磨至圆滑,对修补区域进行PT检验。当打磨深度大于10 mm或母材厚度的1/10(取较小值)时,应按照NE-5000的要求对修补区域进行RT检验,处理过程进行相应记录。

3 结论

CV筒体1环焊接完成后,焊缝RT一次合格率超过97%,证明焊接工艺及过程质量控制满足工程需求;同时CV构件整体尺寸测量结果显示,最大焊接变形量为37mm,小于设计要求的1倍壁厚(52mm),可见工程现场焊接质量及变形控制是成功的。

(1)CAP1400 CV板材厚度大,存在一定的焊接淬硬性,在焊接过程中采取预热及保持焊接层间温度非常必要。

(2)CV焊接过程中控制及调整焊接顺序是减少焊接变形的重要手段。

(3)CV现场组装过程中焊接错边量控制是难点,同时是影响构件整体应力状态的重要因素。

[1]林诚格,郁祖盛.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008.

[2]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2010.

Welding quality control of containment vessel for CAP1400

LI Hansheng,TANG Shi

(State Nuclear Power Demonstration Plant Co.,Ltd.,Rongcheng 264312,China)

The containment vessel plate material used in CAP1400's first unit was newly developed.Due to the large thickness and immature welding process of this material,a number of difficulties,including assembly,welding deformation control and weld quality control were encountered in site.Based on the practice of welding of steel containment vessel plate,this article studied some essential factors,like assembly prior to welding,optimization of welding sequence,welding parameters control and application of NDE and developed some control measures.After these measures were employed,the results were perfect:welding deformation far smaller than the thickness of the plate and the first pass yield of NDE over 97%.These measures can be used in the subsequent projects to control the welding quality.

containment vessel;welding engineering;quality control

TG457

B

1001-2303(2016)12-0108-04

10.7512/j.issn.1001-2303.2016.12.24

献

李汉胜,唐识.CAP1400钢制安全壳筒体焊接质量控制[J].电焊机,2016,46(12):108-111.

2016-08-31;

李汉胜(1983—),男,河南濮阳人,工程师,主要从事焊接施工管理工作。