双热丝MAG焊接设备及工艺

2017-01-10黄鹏飞王亚纯李庆祥

黄鹏飞,王亚纯,陈 宁,李庆祥

(北京工业大学机械工程与应用电子技术学院,北京100124)

双热丝MAG焊接设备及工艺

黄鹏飞,王亚纯,陈 宁,李庆祥

(北京工业大学机械工程与应用电子技术学院,北京100124)

双热丝MAG焊接技术(Double Hot Wires MAG Welding Technology)是一种高效焊接方法。在焊接过程中有一根主焊丝和两根热丝。主焊丝和母材之间产生主弧,热丝加热电源的两个输出端子分别与两根焊丝连接,经焊接熔池构成闭合回路。该工艺采用电阻热预热焊丝,利用熔池的能量最终熔化焊丝,在增大熔敷效率的同时,有效降低焊接热输入。研究热丝电流Ires对焊丝熔敷速率的影响规律,并进行厚板的多层摆动焊接。结果表明,随着Ires的增大,焊丝熔化速度增大,并且每一个热丝电流对应一个最佳热丝送丝速度范围,最大熔敷速度可达25 kg/h以上,有效提高了焊接效率。

双热丝;控制参数;熔敷速度

0 前言

随着制造技术的持续快速进步,厚板高效焊接技术成为了一种不可或缺的加工方式[1]。当前的工业生产中,随着高效焊接技术的迅猛发展和广泛应用,对提高交流热丝焊接质量稳定性和生产效率提出了新要求。相对于传统MAG焊接方法的热输入大、热变形影响大,交流热丝MAG复合焊接方法不仅增加了工艺灵活性,提高了熔敷速度,而且有焊缝质量高、气孔倾向很小等优点。由于交流热丝MAG复合焊接熔敷速率大、焊缝质量好,线性热输入减少,可实现焊接高效化,所以对高效率焊接有重要意义[2]。厚板焊接对熔敷速率要求较高,焊接过程中极易出现热变形或者金属熔敷量不足等缺陷,调节预热焊丝的送丝速度能够减少焊接热变形和调节焊接过程的熔敷速率,因此双热丝MAG焊接方法的研究具有重要的意义。该工艺采用交流热丝的方式完成焊丝的预热,能有效降低焊接过程的热输入。在焊接过程中预热焊丝先经电阻热加热,在未起弧的情况下,随着焊丝的送进,焊丝进入熔池中,熔池剧烈的热传导作用能迅速熔化焊丝[3]。由此,在保证焊缝与母材充分熔合的情况下,充分利用熔池热,既能降低母材热应力变形又能自由调节焊丝的熔敷速率,双热丝MAG焊接适用于对熔敷速率和热应力变形要求高的中厚板焊接。本研究通过焊接试验深入研究控制方案中焊接工艺参数对焊丝熔敷速度的影响规律。

1 双热丝MAG焊接系统控制方案

热丝MAG焊接系统框图如图1所示,“1”为交流脉冲电源的主电路部分;“2”为直流MIG电源的主电路部分;“3”为本焊接电源的主控部分;“4”为本焊接电源的人机交互系统部分;“5”为本焊接电源的送丝系统部分[4]。

图1 热丝MAG焊接系统框图Fig.1 Block diagram of hot wire MAG welding system

双热丝MAG焊接电源的主电路原理如图2所示。

其中“A”为交流脉冲电源的一次逆变部分,采用IGBT开关管,选用全桥拓扑结构。整流桥将三相交流电整流变为脉动的直流电,然后电容将其滤波变为平滑的直流电,再经过开关管IGBT1、IGBT2、IGBT3、IGBT4的交替导通(IGBT1、IGBT4或IGBT2、IGBT3),逆变成高频方波交流电,经过高频变压器降压,由变压器二次侧的整流桥整流,从而实现焊接电源的恒电流输出。“B”为本焊接交流脉冲电源的二次逆变部分,使用的也是IGBT开关管,选用推挽结构的拓扑结构,通过开关管IGBT5和IGBT6的交替导通实现最终输出电流的极性转变。“C”为本焊机直流MAG焊接电源部分,使用的是IGBT开关管,选用的也是全桥拓扑结构。整流桥将三相交流电整流变为脉动的直流电,然后电容将其滤波变为平滑的直流电,再经过开关管IGBT7、IGBT8、IGBT9、IGBT10的交替导通(IGBT7、IGBT10或IGBT8、IGBT9),逆变成高频方波交流电,经过高频变压器降压,由变压器二次侧的整流桥整流,从而实现焊接电源的恒电流输出。

图2 双热丝MAG焊接电源的主电路原理Fig.2 Main circuit principle diagram of double hot wires welding power

该焊接系统热丝电流调节范围5~300 A,主弧电流/电压最大值500 A/44 V,从而控制线性热输入和预热焊丝的送丝速度。进行焊接工艺试验时,送丝系统与焊接电源配合良好,预热焊丝能准确送入MAG电弧形成的熔池中,调节熔敷速率,整个焊接过程十分稳定,焊缝均匀美观。

2 试验方案

进行双热丝MAG焊接试验,首先找出能够实现基本焊接的参数范围,然后在此范围内分析主要焊接控制参数对焊丝熔敷速度的影响规律,最后找出较优参数组合进行验证。双热丝MAG焊接工艺试验所用材料和选用参数如表1和表2所示。在双热丝MAG焊接系统控制方案中,直流MAG焊接电源产生的主弧在整个焊接过程中连续稳定工作,主要作用是熔化母材和主焊丝,形成熔池。预热焊丝主要起填充作用,还可调节熔池温度控制母材热应力变形[5]。

表1 双热丝MAG焊接试验所用材料Table 1 Double hot wires MAG welding experiment materials

表2 双热丝MAG焊接工艺试验选用参数大小Table 2 Size of double hot wires MAG welding process parameters

3 热丝电流对熔敷速率的影响规律

本研究以单位时间内焊丝熔化长度来代表焊接的熔敷速度,通过调整控制方案中热丝电流输出Ires来研究焊接过程控制参数对熔敷速度的影响规律。试验过程中,通过高速摄像观察预热焊丝是否起弧,是否剧烈抖动,判断送丝速度的合理性。

在焊丝预热过程中,热丝电流以产生电阻热的形式对预热焊丝做功,电流的大小直接影响焊丝的温度分布。本组工艺试验中将电流从小到大分成几组,测量不同电流值大小时送丝速度的范围。

焊接系统采用电流输出控制方案,将交流脉冲热丝电流Ires依次设置为100A、150A、200A、250A、300 A五组,在其他控制参数不变的情况下,研究Ires对焊丝熔敷速度的影响。此时,双热丝MAG焊接系统所选其他工艺参数为:干伸长Lres=18 mm,焊丝间距Lsj=12 mm,主弧电流电压Iz/Uz=300 A/35 V。

不同交流脉冲热丝电流Ires匹配下的焊丝熔敷速度见图3。随着热丝电流的增加,送丝速度递增,熔敷速率增加。焊丝送丝速度与热丝电流的平方成正比,呈二次幂函数关系,随着热丝电流增大,最佳送丝速度调节范围增大,最佳送丝速度范围见图3。

4 试验运用

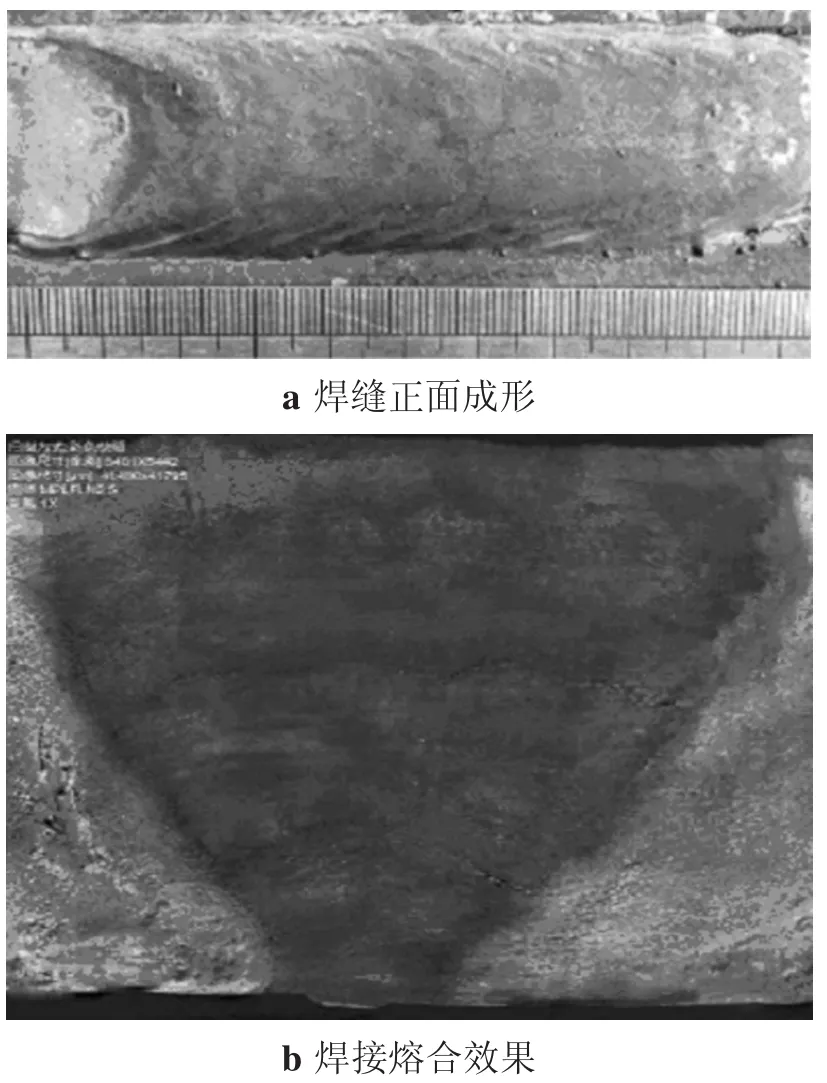

根据已测量的数据结果进行工艺试验运用。采用25 mm厚钢板进行热丝MAG焊接工艺试验。钢板长400 mm,宽50 mm,为了优化焊接试验过程,V型坡口角度设为60°,钝边3 mm,无间隙。焊缝分为三次焊接试验完成。第一道焊缝直接影响底面焊缝成形,并且对后续的焊接会产生一定的影响。在第一道焊缝焊接时采用主弧电流电压为330A/35V,干伸长18 mm,焊接速度0.5 m/min,焊丝直径1.2 mm。上坡焊时,倾斜角度为3°,调整金属熔敷速率,为使焊缝高度不超过熔合线,第一道焊缝不添加热丝。第二道焊缝焊接时采用主弧电流电压为330 A/35 V,干伸长18 mm,焊接速度0.2 m/min,热丝电流180 A,焊丝间距12 mm,总送丝速度达到30 m/min。此时由于焊缝底部较宽,因此在焊接过程中必须摆动焊枪从而摆动电弧,使母材与熔池充分熔合,经测量计算,摆动幅度设置为11 mm,使电弧覆盖熔池能到达的区域,摆动频率1 Hz,左右停留时间0.2 s。第一道和第二道焊接工艺完成后,坡口剩余5 mm深未完成,此时最后一道盖面焊缝的完成直接关系整道焊缝外观。在第三道焊缝焊接时采用主弧电流电压330 A/35 V,干伸长18 mm,焊丝直径1.2mm。总送丝速度40 m/min,热丝电流250 A,焊丝间距12 mm,焊接速度0.2 m/min。经测量计算,摆动幅度13 mm,使电弧覆盖熔池能到达的区域,摆动频率0.7 Hz,左右停留时间0.2 s。焊接坡口熔合效果如图4所示。

图3 不同Ires时焊丝熔敷速度Fig.3 Wire melting speed when Irestakes different values

图4 25 mm厚钢板的焊接效果Fig.4 Welding effect of 25 mm thick steel board

由于钢板厚度较大,所以采用三道堆焊的方式完成焊接。第一道焊接任务是完成打底焊,焊接时由于坡口窄,熔化金属易流入电弧下方影响母材熔合,所以采用上坡焊,保持熔池位于电弧后方,可有效熔化母材钝边,使焊缝与母材熔合。第二道焊接采用焊接速度0.2 m/min、摆幅22 mm的摆动上坡焊,此方法可有效熔化坡口,又能在大熔敷速率情况下使母材与焊缝熔合。第三道焊接工艺与第二道相似,只是随坡口变化,摆动幅度增加到26 mm,在满足坡口所需熔敷量的情况下,可获得较优良的焊缝。

5 结论

双热丝MAG焊接系统能通过调节预热焊丝电流、焊丝干伸长、焊丝间距和主弧电流电压调节焊接过程的熔敷速率,预热焊丝送丝速度与主弧实现了解耦,不仅增加了工艺灵活性,提高了熔敷速度,降低了线性热输入,而且焊缝质量高。通过双热丝MAG焊接工艺试验得到控制参数对焊丝熔敷速度的影响规律如下:

(1)随着Ires的增大,焊丝熔敷速度变大。这是因为Ires的增大会产生更多的电阻热用于预热焊丝,使预热焊丝更快速地熔化,最终导致熔敷速度变大。

(2)在熔敷速率达到25 kg/h的情况下,可分三次焊接工艺完成25 mm厚的钢板焊接,焊缝美观且熔合效果优良。

[1]王永峰.焊接工艺要点分析[J].中国科技纵横,2013(5):110-110.

[2]LI Jianguo.Present situation and future of welding machinery in dietary[J].China Welding,1994,3(2):142-145.

[3]康健.热丝MAG焊接方法的开发与应用[J].电焊机,1991 31(2):45-47.

[4]李咏格.一种新型热丝TIG复合焊接装置的研制[D].北京:北京工业大学,2015.

[5]崔旭明,李刘合,张彦华.高效焊接工艺研究现状[J].新技术新工艺,2004(7):32-35.

Equipment and technology of double hot wires MAG welding

HUANG Pengfei,WANG Yachun,CHEN Ning,LI Qingxiang

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China)

Double hot wires MAG welding technology is a new method of welding,it heats the metal wire by resistance heat,in the welding process,two welding wires are connected with the power output,so a current loop is formed by the molten pool formed by MAG arc.The weld pool can further heat and melt the heated wires with effectively reducing the welding heat input.Double hot wires MAG welding system achieves stable welding by the hot wires current output the influence factor and the preheated wires feeding speed matching and cooperative work.Through welding experiment,the paper deeply studies of the influence law of the control parameters the hot wire current output Ires on deposition rate of wires.The result shows that with the increase of Ires,the deposition rate of wire is increased,and each parameter corresponds to the optimum wire feed speed range of a preheating wire.The welding penetration rate can reach 25 kg/h,which improves the welding efficiency effectively.

double hot wires;control parameters;deposition rate

TG434.5

A

1001-2303(2016)12-0045-04

10.7512/j.issn.1001-2303.2016.12.10

献

黄鹏飞,王亚纯,陈宁,等.双热丝MAG焊接设备及工艺[J].电焊机,2016,46(12):45-48.

2016-04-08

黄鹏飞(1971—),男,北京人,副教授,博士,主要从事新型焊接工艺及设备的研究工作。