电解铝多功能起重机打壳机构机械故障原因分析

2017-01-05朱绘丽安林超杨用增

张 野,李 娜,朱绘丽,安林超,杨用增

电解铝多功能起重机打壳机构机械故障原因分析

张 野,李 娜,朱绘丽,安林超,杨用增

(河南工学院,河南 新乡 453003)

打壳机构是电解铝多功能起重机的重要工作机构之一,依靠高频率的振动将黏附在电解槽及阳极碳块周围的结壳打碎。它的这种工作特点使它的结构和零件在高频振动时产生共振,引起磨损以及疲劳破坏。目前对其研究大多仅停留在简单的外形设计和静力学校核阶段,这阻碍了该机构性能的进一步提升,文章采用有限元方法对打壳机构模态特性进行研究,为其结构改进提供了参考和依据。

电解铝;打壳机构;模态特性;电解铝多功能起重机;故障

0 引言

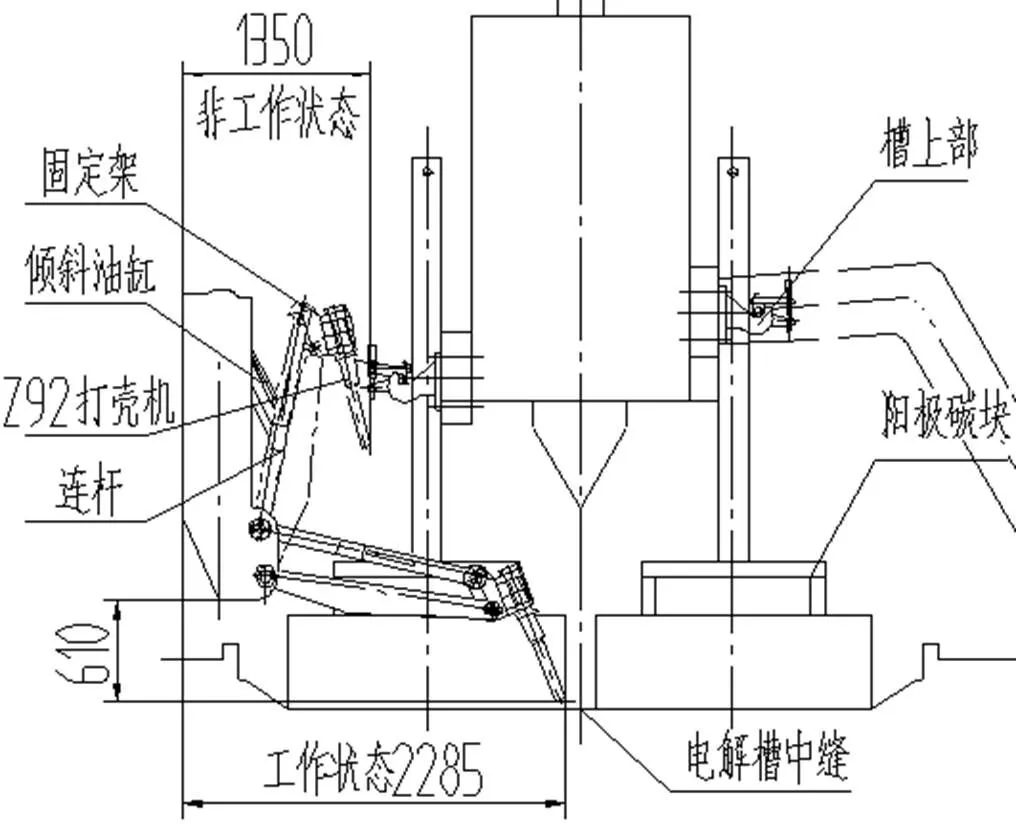

打壳机构是电解铝多功能起重机的重要工作机构之一,依靠高频率的振动将黏附在电解槽及阳极碳块周围的结壳打碎。目前打壳机构的结构型式为四连杆打壳机构(见图1)。打壳机构的工作条件恶劣,经常出现金属结构裂纹、紧固件连接失效以及液压件密封失效等故障,本文将分析这些故障产生的原因并提出改进意见。

图1 四连杆打壳机构

1 打壳机构的静力学分析

由于机构的金属结构部分常出现裂纹故障,为了校核打壳机构静强度是否满足要求,首先对机构进行静力学分析。

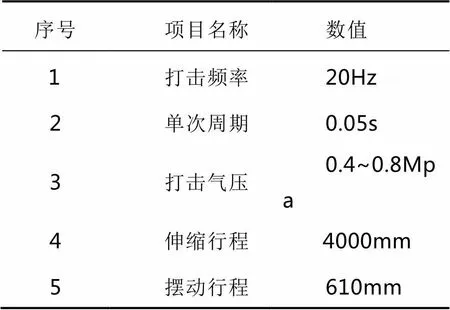

1.1 打壳机构的相关参数

打壳机构的基本参数见表1。

表1 打壳机构的部分技术参数

1.2 打壳机构有限元模型的建立

首先采用Solidworks2014建立机构的三维几何模型,然后利用Solidworks与ANSYS Workbench有限元分析软件的无缝连接,将几何模型导入到ANSYS Workbench中,最终建立机构的有限元模型(见图2)。

最终有限元模型共有节点416138个,单元127984个。

1.3 打壳机构所受到的载荷

打壳机构的钎杆处受到气动打击头提供的打击力以及四连杆各零件自重以及摆动油缸所产生的压紧力,其受力图为图3所示:

总=+0

式中总—钎杆处受到的外力(N)

0—连杆自重、油缸推力折合在钎杆处的外力(N)

—钎杆处打击头提供的最大打击力,已知=8000N

上—上连杆重,上=92kg

下—下连杆重,下=92kg

固—固定架重,固=78kg

推—摆动油缸推力,推=80384N

钎杆处受到的外力为

总=+0=8000+29614=37614N

在钎杆的下表面上添加大小为37614N的载荷,载荷方向为垂直下表面。

图3 机构受力图

1.4 静力学分析结果

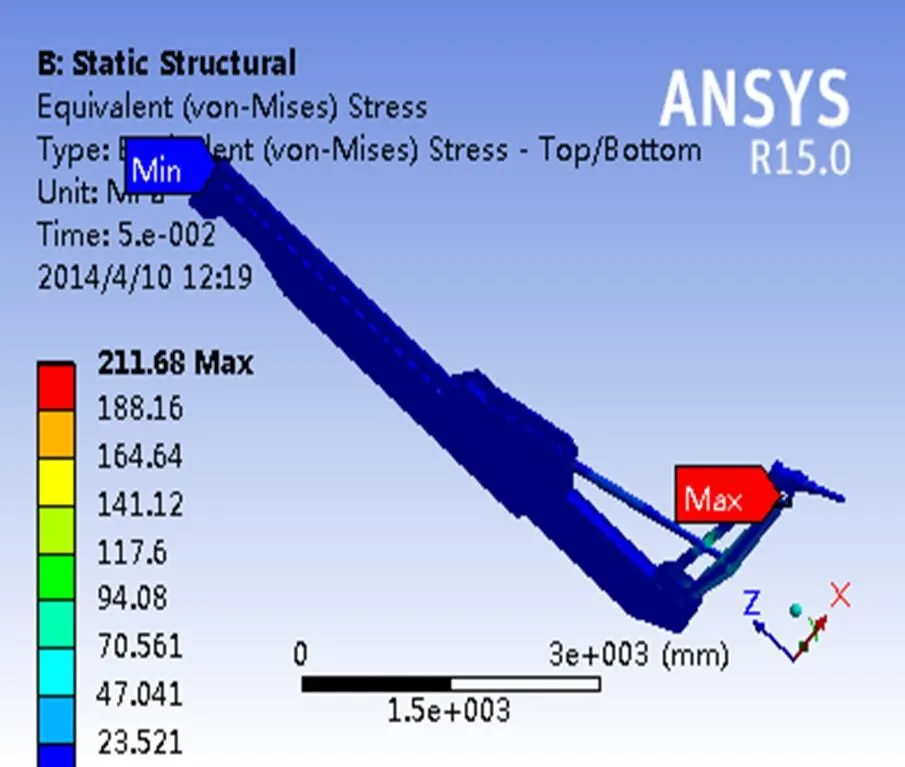

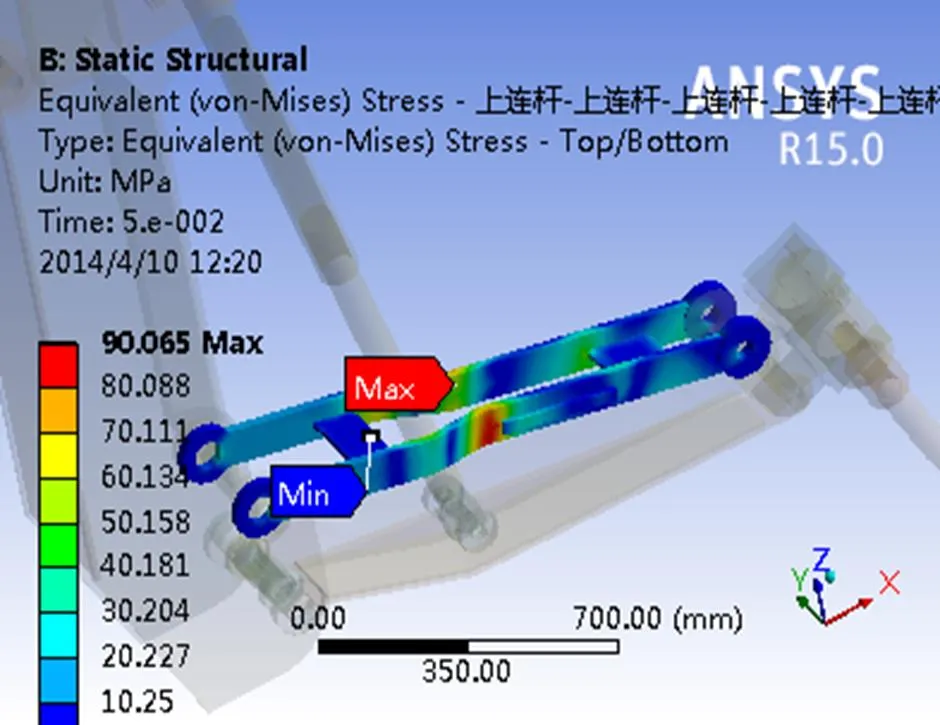

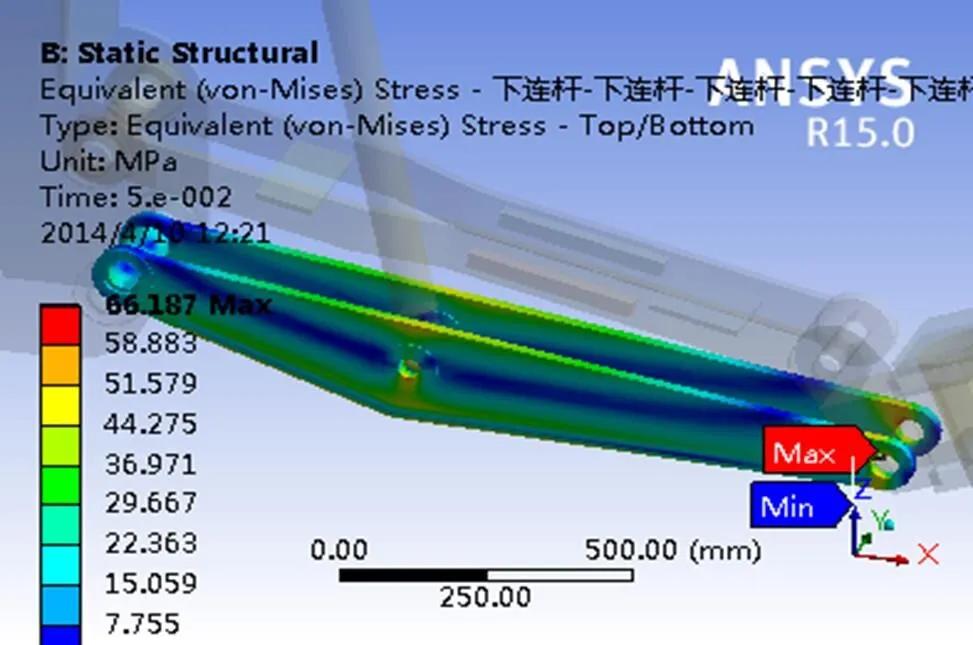

最终计算所得到的机构和各主要零件的应力大小及应力图见图4所示:

通过等效应力图4可以看出,在工况2的情况下,最大应力出现在下连杆与固定架连接的销轴上,最大应力为211.68MPa。其他主要的零件及最大应力位置见图5和图6。

根据分析结果来看,静载荷使机构所产生的最大应力小于材料的屈服极限,不足以使机构的金属结构产生破坏,故对于打壳机构而言,仅仅考虑静载荷的作用是不够的。

图4 机构等效应力图

图5 上连杆等效应力图

图6 下连杆等效应力图

2 打壳机构模态分析

从静力学分析结果来看,如果把打壳机构所受到的载荷简化为静载荷的话,得到的应力大小不足以使机构的零件产生破坏,而作用在打壳机构上的载荷的频率为20Hz,显然载荷变化对结构产生的影响较大,相应的载荷应被看作动载荷,所以打壳机构的结构计算问题属动力学问题。因此,我们将从模态分析入手,探讨打壳机构的故障原因。

2.1 模态分析基本步骤

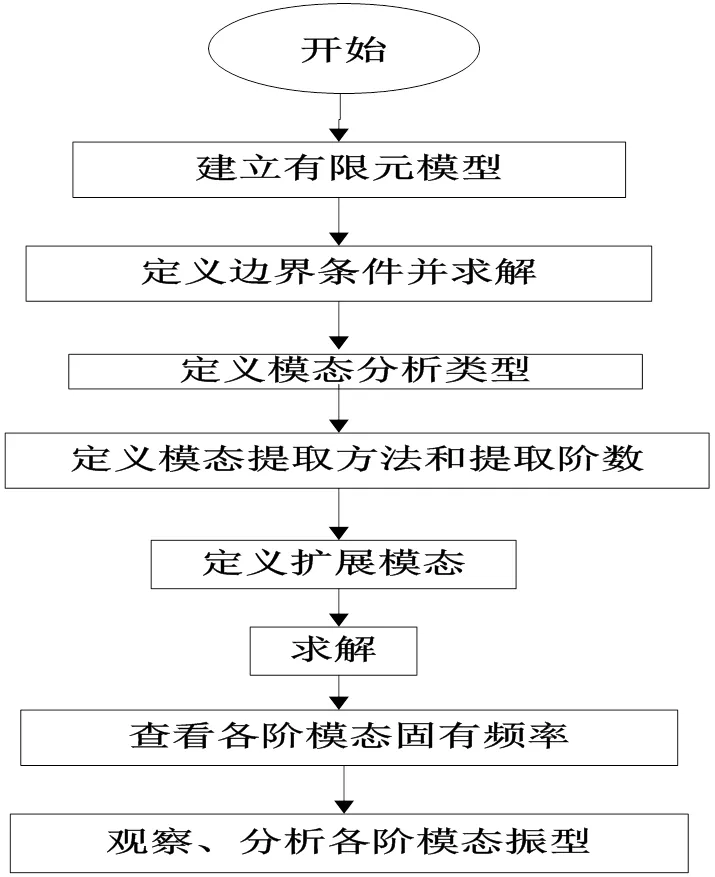

模态分析是基于振动学的相关理论,目的在于研究模态参数的一种分析方法。它既是系统识别理论在机械振动领域的应用,同时也是研究结构的动力特征的一种重要方法。

系统的总频率响应函数可以由单个模态的频率响应函数叠加而成,对于超过所考虑的频率范围越大的模态对总的频响函数的作用也越小,所以我们可以不考虑那些超过所考虑频率范围较大的模态。这样在实际应用中,人们通常只要关注它的前几阶模态以至十几阶模态,就可以满足需求,而计算量却大大地减少了。

一般说来,我们采用有限元方法进行模态分析大体需要经过:建模,加载及求解,扩展模态和观察结果等主要过程,具体流程如图7所示:

图7 模态分析的过程图

2.2 模态分析结果

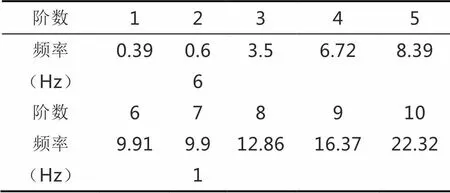

采用ANSYS Workbench对机构进行模态分析,得到前10阶模态频率如表2。

表2 打壳机构固有频率

打壳机构前6阶模态的振型如下:

1)1阶模态的固有频率为0.39281Hz。振型如图8所示,在此模态中,钎杆和四连杆沿着轴的方向摆动,其中固定架和钎杆摆动最为剧烈。

2)2阶模态的固有频率为0.66256Hz。振型如图9所示,在此模态中,摆动最剧烈位置仍然为固定架和钎杆。

3)3阶模态的固有频率为3.5108Hz。振型如图10所示,在此模态中,钎杆和固定架绕着轴的方向转动,其中固定架和钎杆转动最为剧烈。

4)4阶模态的固有频率为6.7219Hz。振型如图11所示,在此模态中,整个机构沿着轴的方向摆动,其中伸缩油缸的摆动最为剧烈。

5)5阶模态的固有频率为8.3981Hz。振型如图12所示,在此模态中,伸缩油缸尾部沿方向摆动,固定架和钎杆轻微摆动,其他位置几乎无任何振动。

6)6阶模态的固有频率为9.9116Hz。振型如图13所示,在此模态中,机构上方和下放发生沿方向摆动,其中伸缩油缸的摆动最为剧烈。

7阶~10阶段模态对结构影响较小,故忽略不计。

3 故障分析及改进

通过模态分析的结果来看,前3阶模态的最大响应位置均出现在打击头固定架和钎杆上,第4到10阶模态的最大响应都出现在伸缩油缸上,由于打击头的工作频率为0~20Hz,覆盖了整个1-10阶频率,因此在打壳机工作时,工作频率与各阶模态频率接近时将引起相应位置的共振,这样在响应的最大位置将出现诸如裂纹、固定螺栓松动以及油缸密封失效等故障。为了避免这些现象,在设计时还应对这些部位进行加强,尤其是那些本身应力较大的位置。对此我们采用了如下改进措施:

1)打壳头固定架由铸钢改为55号钢整体锻造后加工而成,强度大大增强,同时也增大了固定架的固有频率,使其能够避开打击头的工作频率,解决了固定架易断裂的问题。

2)优化了连杆的形状,材质由原有普通钢板改为耐热性较好而且防磁的奥氏体不锈钢1Cr18Ni9Ti制作。

3)钎杆直径由原有50增加至70,材质由45号钢改为1Cr18Ni9Ti制作。

4)油缸由专业厂家生产,与供货商协商后增加了缸体的厚度,以获得较大的系统刚性,从而避开了打击头的工作频率。

4 结束语

在本项目中对电解铝多功能机组打壳机构进行了静强度和模态分析,所得到的结果表明打壳机构机械故障的主要原因并非简单的静强度破坏,而是由于机械振动所导致的破坏。对于采用振动原理工作的产品,例如破碎锤,振动设备等与本产品一样,在进行设计时需进一步对其进行动力学方面的分析,而非简单的静强度分析。

(责任编辑吕春红)

[1]GB/T3811-2008.起重机设计规范[S].

[2]YS/T7-2008.铝电解多功能机组技术条件[S].

[4]张质文,等.起重机设计手册[M].北京:中国铁道出版社,1998.

[5]张野.PTM鹤式打壳装置设计[J].河南科技学院学报(自然科学版),2012(04).

[6]李欣业.机械振动(第四版)[M].北京:清华大学出版社,2009.

[7]邝吉贵.铝电解多功能机组关键技术及部件的分析与研究[D].太原:太原科技大学,2011.

2016-06-25

张野(1981―),男,黑龙江佳木斯人,工程师,硕士,主要从事起重机设计研究。

TH218

A

1008–2093(2016)05–0012–04