电沉积铜基纳米碳化硅复合镀层实验研究

2016-12-30张伟华

张伟华, 赵 刚

(青岛黄海学院, 山东 青岛 266427)

电沉积铜基纳米碳化硅复合镀层实验研究

张伟华, 赵 刚

(青岛黄海学院, 山东 青岛 266427)

采用电沉积方法,制备铜基纳米碳化硅复合镀层。研究溶液搅拌方式或溶液中引入添加剂,对Cu-SiC纳米微粒复合镀层表面形貌和性能的影响。利用超声搅拌制备的Cu-SiC纳米微粒复合镀层的表面形貌平整而且致密,与磁力搅拌所得镀层相比显微硬度提高约32 %,接近143HV,磨损质量损失降低约33 %,每平方毫米为0.056mg。溶液中引入添加剂,制备的Cu-SiC纳米微粒复合镀层的表面形貌和性能无明显改观,但采用超声波搅拌制备的Cu-SiC纳米微粒复合镀层的表面形貌和性能改观较为明显。添加剂发挥的作用与超声搅拌引发的综合作用叠加,促使复合镀层的表面形貌和性能进一步改善。

电沉积;Cu-SiC复合镀层;纳米SiC微粒;形貌;性能

引 言

颗粒增强金属基复合镀层以金属作为基相、以不溶或难熔固体颗粒作为增强相,通过金属与颗粒共沉积制备而成。颗粒增强金属基复合镀层不仅保持了基相和增强相各自的特性,同时还拥有基相和增强相共同作用造就的性能。正因颗粒增强金属基复合镀层的综合性能良好,并且在航空航天、汽车和高科技等领域呈现出美好的应用前景,当前,颗粒增强金属基复合镀层的制备与研究成为热点主题,吸引着相关学者开展研究[1-4]。

本文采用电沉积方法制备以铜作为基相、以纳米碳化硅颗粒作为增强相的Cu-SiC纳米微粒复合镀层,并对其表面形貌和性能进行研究。

1 Cu-SiC纳米微粒复合镀层的制备

以磷铜板(0.04%~0.06%磷)作为阳极,用涤纶袋包裹,经过预处理的SUS 304不锈钢板(50mm×30mm×1mm)作为阴极。制备Cu-SiC复合镀层的过程在溶液中进行,溶液成分为:250g/L CuSO4·5H2O、50g/L H2SO4,以平均粒径约为70nm的SiC颗粒作为增强相,待溶液配好,再单独添加纳米SiC颗粒,质量浓度为20g/L。纳米SiC颗粒添加至溶液中,利用超声波充分搅拌镀液,促使其在溶液中较均匀分散并且稳定悬浮。

Cu-SiC复合镀层制备过程中,溶液搅拌持续进行。分别利用恒转速(400r/min)磁子和恒功率(300W)超声波搅拌溶液,恒转速磁力搅拌由KMS-151B型磁力搅拌器产生,恒功率超声波搅拌由SBL-72DT型超声波发生器产生。溶液温度通过KMS-151B型磁力搅拌器控制。Cu-SiC复合镀层制备过程中,溶液恒温,为30℃。加载的电流密度也为恒值,即3A/dm2。复合镀层的δ均为30μm,经过适当处理后制备符合要求的试样,进行分析与检测。

2 分析与检测

利用JSM-6390LV型扫描电镜观察Cu-SiC复合镀层的表面形貌。

利用HXD-1000TMC型显微硬度计检测Cu-SiC复合镀层的显微硬度。加载为0.49N,保载t为10s。每个试样均随机选取七个点检测,舍弃最大值和最小值,剩余取平均值,作为检测结果。

利用静态浸泡腐蚀方法,以腐蚀导致的质量损失作为指标,并以腐蚀前后的形貌作为对照,检测评价Cu-SiC复合镀层的耐腐蚀性。腐蚀介质为5%醋酸溶液,浸泡10天。Cu-SiC复合镀层的质量损失利用FA1104型电子天平称量,质量损失通过计算求得。相同试样分三组,取平均值作为检测结果。Cu-SiC复合镀层腐蚀后的形貌利用JSM-6390LV型扫描电镜观察。

3 结果与讨论

3.1 Cu-SiC复合镀层表面形貌

研究发现,改变溶液搅拌方式或是溶液中引入添加剂硫脲,制备的Cu-SiC复合镀层的表面形貌存在较为明显差异,如图1所示。仅利用磁力搅拌溶液制备的Cu-SiC复合镀层,镀层表面粗糙、致密性差,晶粒粗而且形状不规整,如图1(a)。原因可能是磁力搅拌难以有效抑制纳米SiC颗粒团聚,聚态颗粒团在Cu-SiC复合镀层形成过程中无法起到弥散强化和细晶强化的作用[5]。溶液中加入添加剂,制备Cu-SiC复合镀层的表面形貌有所改观,见图1(b)。但改观不明显,依然不理想。当搅拌方式难以分散纳米SiC颗粒时,添加剂的作用也得不到有效发挥。

采用超声搅拌溶液,制备Cu-SiC复合镀层的表面形貌如图1(c)所示。由图1(c)可以看出,采用超声搅拌方式制备的Cu-SiC复合镀层的表面平整,晶粒细,近似呈胞状且较为规整。相比采用磁力搅拌方式制备的Cu-SiC复合镀层的表面形貌,改观较为明显。据此推知,超声波能够有效抑制纳米SiC颗粒聚合成团,促使其分散悬浮并与基质金属铜共沉积,并且纳米SiC颗粒影响了基质金属铜的电结晶过程[6]。具体表述为:1)超声波搅拌能够引发冲击扰动和空化搅拌等效应,促使纳米SiC颗粒在溶液中较均匀分散并保持悬浮状态,容易参与共沉积过程而镶嵌弥散在基质金属铜中。弥散分布的纳米SiC颗粒为基质金属铜结晶过程提供异质形核点,起到异质形核作用,引起形核增殖,促使晶粒细化[7]。2)超声波搅拌引发的多种效应综合作用,有效改善传质状况,提高阴极过电位,致使形核速率加快而晶粒生长速度减缓,同样促使晶粒细化[8-9]。

利用超声搅拌溶液的同时,溶液中再引入添加剂,制备的Cu-SiC复合镀层的表面形貌如图1(d)所示。对比图1(c),差异较为明显。表1为复合镀层中SiC的质量分数。结合表1分析,添加剂的作用与超声搅拌引发的综合作用叠加,促使纳米SiC颗粒在溶液中更均匀分散并且更易弥散在基质金属铜中。因而制备的Cu-SiC复合镀层中纳米SiC颗粒的质量分数相对更高,纳米SiC颗粒起到更为显著的弥散强化和细晶强化作用,Cu-SiC复合镀层表面更加平整致密,晶粒排布也更紧凑。

图1 Cu-SiC复合镀层表面形貌

表1 Cu-SiC复合镀层中纳米SiC颗粒的质量分数(%)

3.2 Cu-SiC复合镀层显微硬度

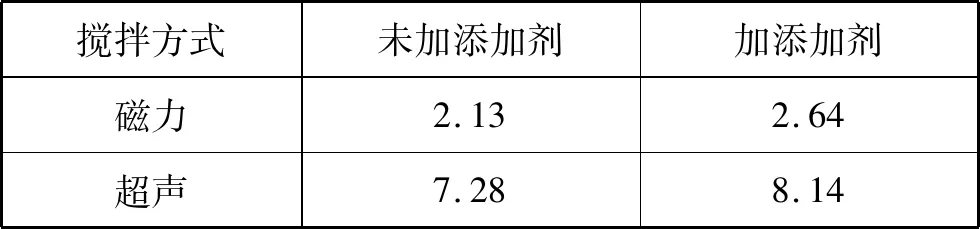

不同条件制备的Cu-SiC复合镀层的显微硬度测试结果见表2。

溶液中未引入添加剂,采用磁力搅拌制备的Cu-SiC复合镀层的显微硬度为108.4HV,超声搅拌制备的Cu-SiC复合镀层的显微硬度为142.8HV,磁力搅拌所得Cu-SiC复合镀层的显微硬度与纯铜镀层的显微硬度(102.6HV)接近,而超声搅拌所得Cu-SiC复合镀层的显微硬度明显高于纯铜镀层,约为其1.4倍。

超声搅拌引发的综合作用促使纳米SiC颗粒镶嵌弥散在基质金属铜中,弥散的纳米SiC颗粒起到钉扎固结的作用,阻碍已形成晶核位错移动同时限制晶界滑移,形成弥散强化。除此之外,纳米SiC颗粒还起到细晶强化的作用,使基质金属铜的性能得以改善。纳米SiC颗粒为硬质填料,本身硬度较高。依据Hall-Petch理论[10],超声搅拌所得Cu-SiC复合镀层的晶粒细、组织致密,因而显微硬度相对较高。

溶液中引入添加剂,磁力搅拌制备的Cu-SiC复合镀层的显微硬度为112.3HV,相比溶液中未引入添加剂时制备的Cu-SiC复合镀层的显微硬度无明显提高。但超声搅拌制备的Cu-SiC复合镀层的显微硬度有较为明显提高,提高幅度约为11%。

表2 Cu-SiC复合镀层的显微硬度(HV)

3.3 Cu-SiC复合镀层耐腐蚀性

不同条件制备的Cu-SiC复合镀层的耐腐蚀性测试结果见表3。

溶液中未添加添加剂,超声搅拌制备的Cu-SiC复合镀层的质量损失为0.56g/dm2,明显低于磁力搅拌制备的Cu-SiC复合镀层的0.84g/dm2。据此表明,超声搅拌制备的Cu-SiC复合镀层的耐腐蚀性好。

表3 Cu-SiC复合镀层的质量损失(g/dm2)

图2为Cu-SiC复合镀层的表面形貌。图2(a)为磁力搅拌制备的Cu-SiC复合镀层腐蚀后的形貌,图2(b)为超声搅拌制备的Cu-SiC复合镀层腐蚀后的形貌。对照可以看出,磁力搅拌制备的Cu-SiC复合镀层腐蚀严重。腐蚀后表面极不平整,显现大量凹坑,晶粒形态也因腐蚀而发生改变。超声搅拌制备的Cu-SiC复合镀层的腐蚀程度轻,腐蚀后表面依然显得平整,凹坑少。分析认为:超声搅拌制备的Cu-SiC复合镀层之所以表现出良好的耐腐蚀性,缘于其平整表面和致密组织对腐蚀介质形成隔离效果,有效阻止腐蚀介质渗透,阻碍腐蚀进程[11-12]。

图2 溶液中未加入添加剂制备的Cu-SiC复合镀层腐蚀后的形貌

溶液中引入添加剂,磁力搅拌制备的Cu-SiC复合镀层磨损质量损失为0.81g/dm2,与未引入添加剂时磁力搅拌制备的Cu-SiC复合镀层接近。但超声搅拌制备的Cu-SiC复合镀层相比未引入添加剂时制备的Cu-SiC复合镀层质量损失,降幅较为明显,约为16%,加入添加剂的复合镀层腐蚀形貌见图3。磁力搅拌制备的Cu-SiC复合镀层腐蚀后的形貌如图3(a)所示,超声搅拌制备的Cu-SiC复合镀层腐蚀后的形貌如图3(b)所示。将图3(a)与图2(a)对照,图3(b)与图2(b)对照,可以发现,添加剂对磁力搅拌制备的Cu-SiC复合镀层的耐腐蚀性无明显影响,但对超声搅拌制备的Cu-SiC复合镀层的耐腐蚀性有着较为明显影响。添加剂发挥的作用与超声搅拌引发的综合作用叠加,促使超声搅拌制备的Cu-SiC复合镀层的耐腐蚀性进一步改善。

图3 溶液中加入添加剂制备的Cu-SiC复合镀层腐蚀后的形貌

4 结 论

1)改变溶液搅拌方式或是溶液中引入添加剂,制备的Cu-SiC复合镀层的表面形貌和性能均存在差异。相比利用磁力搅拌制备的Cu-SiC复合镀层,利用超声搅拌制备的Cu-SiC复合镀层的表面形貌平整而且致密,显微硬度提高32%,接近143HV,质量损失降低约33%,为0.56g/dm2。

2)添加剂对磁力搅拌制备的Cu-SiC复合镀层的表面形貌和性能无明显影响,但对超声搅拌制备的Cu-SiC复合镀层的表面形貌和性能有着较为明显影响。

3)添加剂发挥的作用与超声搅拌引发的综合作用叠加,促使超声搅拌制备的Cu-SiC复合镀层的表面形貌和性能进一步改善。

[1] 袁庆龙,梁宁宁,李平.铜基纳米Al2O3复合刷镀层组织形貌及耐磨性研究[J].功能材料,2013,44(20):2936-2939.

[2] 董刚,刘奕,赵乃勤,等.颗粒/铜基复合镀层的摩擦学性能研究[J].功能材料,2000,31(1):98-99.

[3] 姚建国,宁欣,苏建修.电沉积制备铜基复合镀层的研究进展[J].电镀与环保,2014,34(3):1-3.

[4] 王文芳,吴玉程,郑玉春,等.铜-纳米金属氧化物复合镀层的制备及组织性能研究[J].稀有金属,2004,28(2):301-303.

[5] 谢兰清,王彩霞.辅助超声振荡电沉积Cu-SiC复合镀层的结构与性能[J].兵器材料科学与工程,2013,36(2):72-76.

[6] 司东宏,薛玉君,申晨.超声场下电沉积Ni-Y2O3纳米复合镀层的耐磨损性能[J].河南科技大学学报(自然科学版),2013,34(4):1-4.

[7] 武占文,陈吉,朴楠,等.Ni-WC纳米复合镀层的制备及钝化性能研究[J].金属学报,2013,49(10):1185-1190.

[8] 牛云松,魏杰,赵健,等.超声辅助电镀法纳米叠层Ni镀膜的制备与性能[J].金属学报,2013,49(12):1617-1622.

[9] 杨艳玲,申勇峰,陈进耿,等.超声波搅拌-脉冲电沉积法制备纳米镍[J].金属学报,2007,43(8):883-888.

[10] 王玉,袁学韬,俞宏英,等.脉冲电沉积工艺对镍镀层结构与硬度的影响[J].材料科学与工艺,2010,18(1):89-95.

[11] 丁俊杰,方华,姜赫,等.碳钢表面铜-碳化硅纳米复合镀层的制备及其性能研究[J].电镀与涂饰,2013,32(4):9-13.

[12] 李鹏,黄新民,郑华明,等.电沉积Cu-纳米AlN复合涂层的耐腐蚀性研究[J].金属功能材料,2010,17(4):38-40.

Copper Based Nano-SiC Coating Prepared by Electrodeposition

ZHANG Weihua, ZHAO Gang

(Qingdao Huanghai University,Qingdao 266427,China)

Copper based nano-SiC composite coatings were prepared by electrodeposition.Effects of stirring method and additives in the electrolyte on the morphology and properties of Cu-SiC composite coatings were investigated.Cu-SiC composite coatings prepared by ultrasonic stirring method were smooth and compact.And compared with the coatings prepared by magnetic stirring method,hardness of coatings prepared by ultrasonic stirring method increased by about 32% to 143HV,while the wear mass loss decreased by about 33% to 0.056mg/mm2.Additive has no obvious influence on the morphology and property of Cu-SiC composite coating prepared by magnetic stirring.However,obvious improvement of the morphology and properties could be observed for the Cu-SiC composite coatings prepared by ultrasonic stirring method.The morphology and properties of Cu-SiC composite coating could be further improved by using additive and ultrasonic stirring together.

electrodeposition; Cu-SiC composite coating;nano SiC particle; morphology; property

2016-08-01

2016-08-29

TQ153.2

A

10.3969/j.issn.1001-3849.2016.11.003