衬里设备内构件的选材与防腐

2016-12-26梅宇光

梅宇光

(中蓝连海设计研究院上海分院,上海 201204)

衬里设备内构件的选材与防腐

梅宇光

(中蓝连海设计研究院上海分院,上海 201204)

衬里是设备最有效的防腐蚀措施之一,然而衬里施工对设备结构要求很高,当设备内构件结构不便于衬里施工时,其选材及防腐成为整个设备稳定运行的关键问题。通过分析案例内构件的失效原因,结合实际工况条件,对选择的材料进行分析及方案比选,提出了解决方法,即耐蚀金属材料与衬里工艺相结合,内构件采用衬里工艺,设备内紧固件材料采用耐腐蚀的锆合金。该方案不但解决了材料的防腐问题、刚度问题,而且维修时间缩短2/3,造价降低约64%,大大降低了维修的时间成本和经济成本。

衬里设备 选材 锆合金

化工生产中为了将原料加工成一定规格的成品,往往需要经过原料预处理、化学反应以及反应产物的分离和精制等一系列化工过程,实现这些过程所用的机械,统称为化工设备。设备中的化工原料如果具有腐蚀性,则化工设备需要从材料抗腐蚀、使用防腐涂料、使用缓蚀剂或采用衬里层防腐等方面进行设备防腐[1-2]。其中,衬里设备过流面采用衬里层蔽覆,隔绝了钢铁金属与强腐蚀性介质的直接接触。通过衬层材料的变化,衬里设备可以适应较多腐蚀性介质[3-4],因而得到迅速的发展。

设备衬里的施工执行HG/T 20678—2000 《衬里钢壳设计技术规定》:衬里钢壳的结构和形状应尽量简单,在贴衬侧应尽量避免焊接对防腐性能有影响的构件。因此,衬里设备内部结构应尽量简单便于衬层施工。某公司大型衬里设备(废水混合澄清槽),其内部构件折流板为采用螺栓固定的分块式可拆卸结构。在投入运行一段时间后被溶液腐蚀,发生断裂失效,被迫停车停工。因此对于有内构件的衬里设备,内构件的选材及防腐成为整个设备稳定运行的关键问题。经过研究分析,提出了该设备内构件防腐的解决方法,并应用于实际,使该设备恢复生产,为衬里设备的内构件选材及设计提供了可供借鉴的宝贵经验。

1 衬里设备基本情况

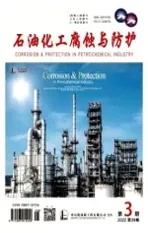

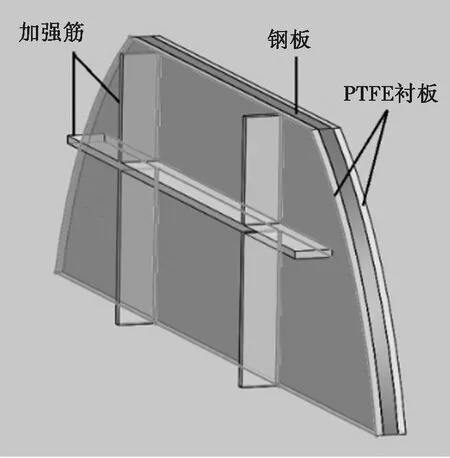

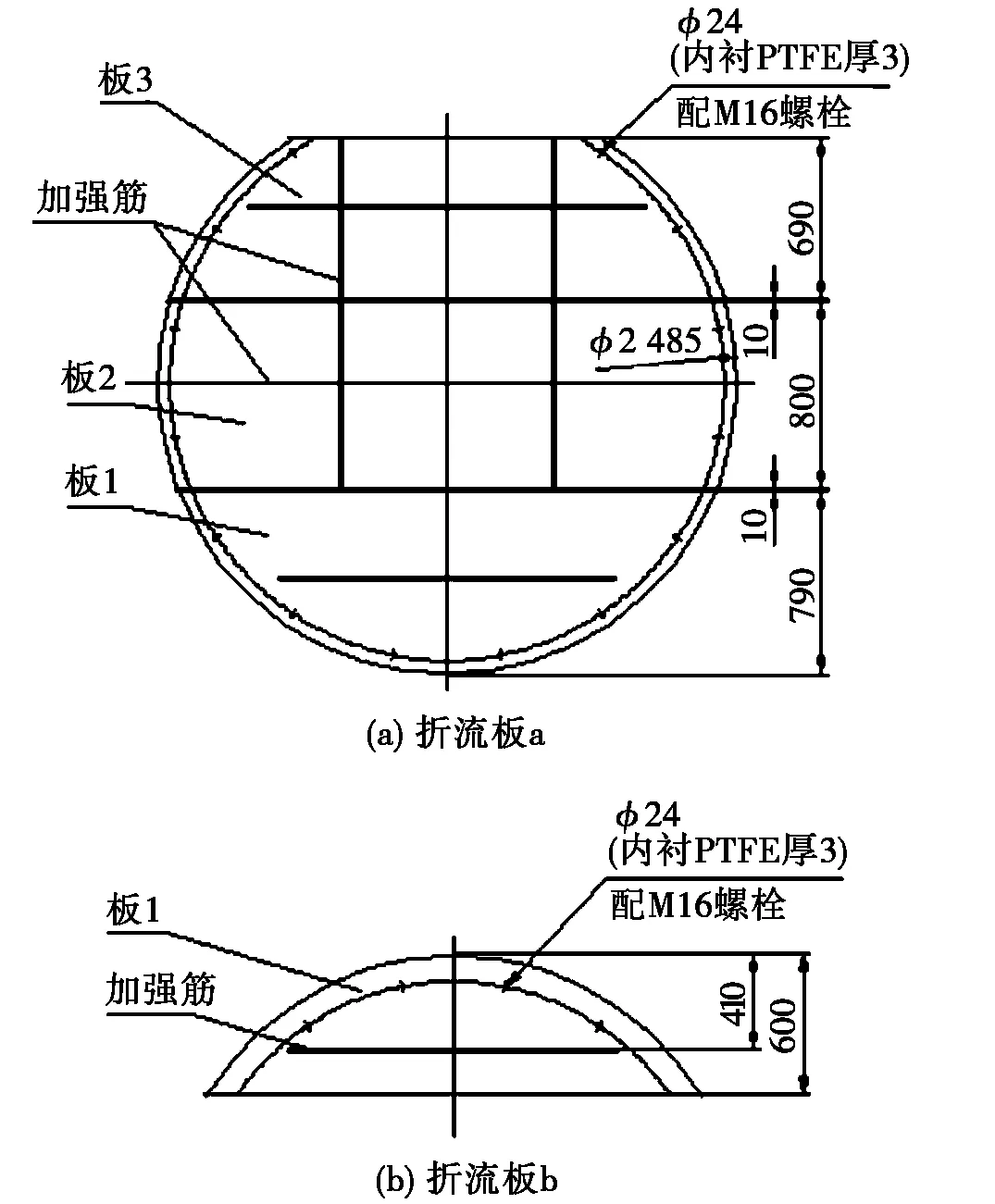

该公司衬里设备废水萃取混合澄清槽,设计压力为常压,设计温度为80 ℃,直径2 500 mm,设备内溶液为稀硫酸、煤油及有机溶剂的混合液。壳体材料选用Q245R,内衬PTFE(聚四氟乙烯)板。折流板起导流作用,为便于装卸检修,分为三块组装,通过螺栓固定在槽体筒壁内焊接好的挡圈上(见图1)。

图1 折流板及挡圈注:单位为mm

2 失效原因分析

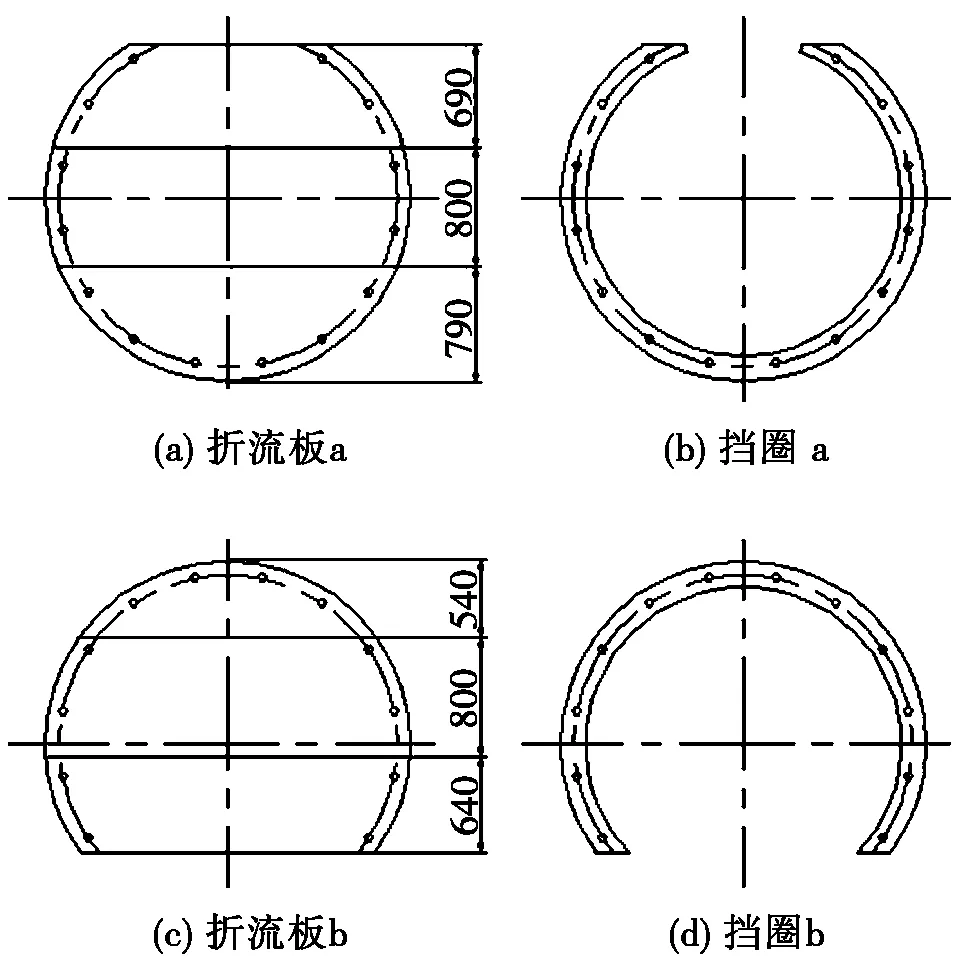

由于固定折流板的螺栓无法使用衬里层包覆,折流板及挡圈处衬里施工较为困难,因此原设计中,折流板及螺栓选用的是非金属耐腐蚀的改性聚丙烯(MPP)板,配合PTFE螺栓螺母。在投入运行一段时间后折流板被溶液腐蚀,发生断裂失效,见图2。

图2 MPP板断裂

经检查分析,断裂原因有以下几个方面:

(1)刚性不足。非金属耐腐蚀材料,尤其是高分子聚合物,诸如PP和PTFE等,具有质量轻,耐腐蚀,加工成型简便,具有较好的机械性能,其耐热性和刚性却比较差。尽管MPP板采用加入玻璃纤维、金属添加剂或热塑橡胶的方法对PP进行改性,刚性和耐热性等均比纯PP有一定提高。但是,仍然与金属材料差距较大。

(2)MPP板与溶液中的煤油发生溶胀作用。折流板的体积发生膨胀,尤其断裂处较为明显。溶胀后,MPP板力学性能急剧下降,导致断裂。

(3)液位差压力大。当该设备单向进液时,折流板左右两区产生较大的液位高度差,极限值为折流板a的高度2.3 m。此时折流板受到液体压力较大,超出MPP板的许用范围。

3 解决措施

3.1 采用耐腐蚀的金属材料

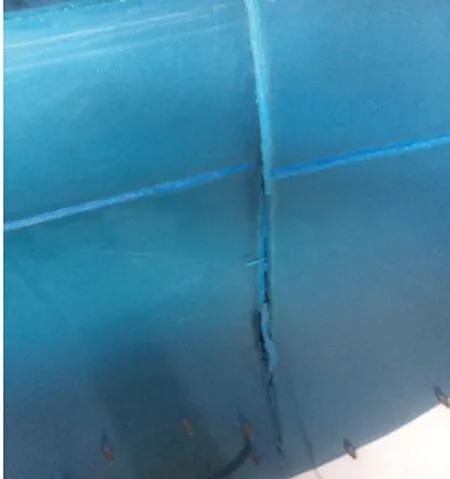

折流板及螺栓螺母选用锆合金。锆及其合金在强腐蚀介质中有极强的耐腐蚀性[5-7]。对小于10%的沸硫酸有良好耐蚀性,对10%~20%的硫酸可适用至100 ℃,对50%~60%的酸可以用于60 ℃。锆合金具有耐腐蚀性好,强度刚度大的优点,其密度为6.49 g/cm3,小于钢的密度,制成的折流板质量较轻。然而,锆合金的价格很贵,根据市场调研,锆合金报价在每吨70~80万元,折流板成本估算见表1。

表1 两种措施成本对比

同时,锆合金产品需要定制,生产周期长,仅折流板的加工最快也要3个月之后交货。设备造价及交货日期都大大超过预期。因此,采用耐腐蚀的金属材料不能较好解决该公司尽快恢复生产减少经济损失的问题。

3.2 耐蚀材料与衬里相结合

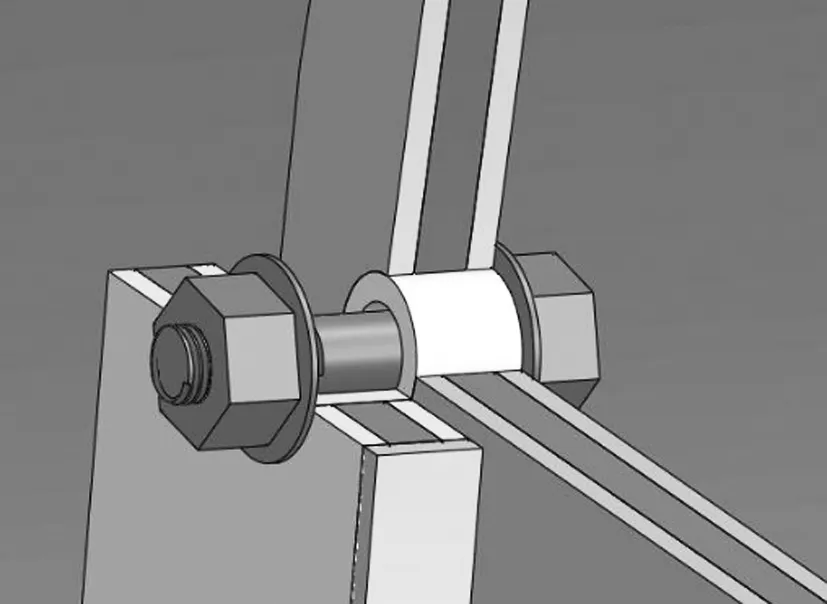

结合设备维修现场的情况,根据衬里施工的要求,制定出耐蚀材料与衬里工艺相结合措施,即:螺栓螺母采用锆合金R60702,折流板采用与设备壳体相同材料Q245R钢板6 mm衬PTFE 3 mm并拉加强筋加强(见图3)。螺栓孔处衬里工艺采用衬环结构,隔绝溶液与钢材接触(见图4)。这样既保证了折流板与螺栓的刚度,折流板又不会被腐蚀。此方案成本中占比例较大的是PTFE衬里,成本估算见表1。相比较而言,耐蚀材料与衬里相结合在时间及经济成本上都优于耐腐蚀的金属材料。

图3 耐蚀材料与衬里相结合示意

图4 螺栓孔处衬里

3.2.1 耐蚀材料与衬里的结构优化

混合后的溶液,经由折流板a上方弓形缺口流向折流板b下方的弓形缺口,之后流向除沫器过滤。此处设置折流板的主要作用是:(1)控制液体经过除沫器的速度,即设备内部流速;(2)选取混合区上层溶液,改变其流向,使之均匀的到达除沫器。根据圆缺面积公式可以计算出,折流板a弓形缺口面积和折流板b弓形缺口面积。由此可知,设备内溶液流速取决于折流板a上方弓形缺口,与折流板b缺口大小无关。而且如果折流板b的弓形缺口过小,反而会使液体集中流向除沫器的下端,不但无法实现液体均匀的经过除沫器,而且会造成除沫器下端的应力过于集中。因此,对折流板b进行优化改造(见图5),减小其高度,增大弓形缺口面积,达到液体流动状态均匀稳定的效果。同时,这个优化同时还带来了两个好处:折流板b对筒壁焊接处的受力减小;成本降低。

图5 折流板尺寸注:单位为mm

3.2.2 防腐措施优化

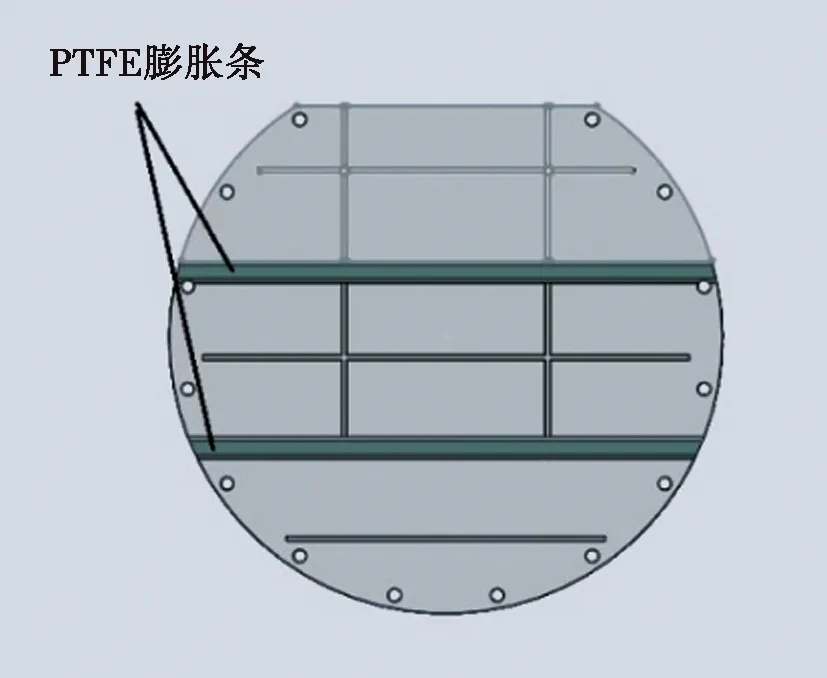

为更好地隔绝溶液对钢材的腐蚀,在安装完成后使用PTFE膨胀条填充折流板a(三块板组装)的拼接接缝处(见图6),防止发生局部腐蚀。

图6 膨胀条填充位置

3.2.3 操作方法优化

为防止折流板两边液体压力差过大,操作时要求折流板的左右两区同时进液,以便控制液位差。

4 结 论

通过采用耐蚀材料与衬里相结合的方法,以及后续方案优化,不但解决了材料的防腐问题、刚度问题,而且减小了折流板对筒壁的受力,降低了维修的时间成本和经济成本,使得损坏的内构件得以尽快修复,设备重新投产。

关于衬里设备内构件选材的方法,首先放在第一位的是安全性,保证设备的长期运行与稳定;其次,也应在合理的范围内同时考虑设备的用途、结构、工艺条件和厂家要求等。随着衬里设备应用的逐步广泛,选材方案也会有不同的侧重点:

(1)对于文中案例这类内构件直径大、受力大的衬里设备,耐蚀材料与衬里相结合的方法有较好的经济性和安全稳定性。

(2)若是直径小,质量轻,工艺条件严苛的关键性设备,在设计制造时间充足的情况下,建议采用全部耐腐蚀金属材料,虽然价格昂贵但是稳定性最高。

随着科技的不断进步,相信会有更多可选的材料和更先进的工艺出现,推动化工设备的设计及优化。

[1] 王敏.化工设备防腐方法浅析[J].化工设备与管道,2002(3): 49-50.

[2] 胡冰,刘鑫.化工设备的防腐控制措施[J].当代化工,2014,43(6): 1032-1034.

[3] 郭光宇,苏超,杨雪峰.改性橡胶衬里设备在炼油碱渣预处理中的应用[J].石油化工腐蚀与防护,2013,30(4): 58-60.

[4] 梁磊.脱硫塔内衬花岗岩防腐应用研究[J].石油化工腐蚀与防护,2013,30(6): 28-32.

[5] A L Igolkin. Use of zirconium for mechanization of chemical processes [J].Chemical and Petroleum Engineering,1999,35(1): 111-117.

[6] 孙海生,常春梅,卢奇,等.锆制换热器研究进展与前景[J].化工设备与管道,2015,52(2): 54-57.

[7] 武艳芳,王家祥,张茹雅.2RE69/Zr702双金属管氨汽提塔关键部件的设计与制造[J].压力容器,2004,21(3): 28-31.

(编辑 王菁辉)

Materials Selection and Anticorrosion for Internals of Lining Equipment

MeiYuguang

(ShanghaiBranchofChinaBluestarLehighEngineeringCorp.,Shanghai201204,China)

Lining provides an effective measure to prevent the corrosion of equipment. However, the lining layer construction has a higher requirement on equipment construction. When the structure of internals can’t satisfy the construction conditions of lining layer, the material selection and corrosion protection have become the critical issue in the stable safe operation of equipment. Through the case analysis of the failure causes of internals, effective measures have been proposed in consideration of actual operating conditions and material comparison, i.e. integration of corrosion-resistant material and lining process, application of lining process for internals and application of corrosion-resistant zirconium for the tightening fittings of equipment. Not only this scheme has solved the problem of anti-corrosion and rigidity of internals but also about 2/3 time has been saved for maintenance. 64% of costs have been saved and maintenance time and costs have been greatly reduced.

lining equipment, material selection, zirconium alloy

2016-03-25;修改稿收到日期:2016-04-26。

梅宇光(1985-)工程师,硕士,主要从事化工设备、压力容器设计工作。E-mail:596715081@qq.com