基于反演识别法的有限元模型校正

2016-12-24陈永亮刘德帅刘玉坤

陈永亮 刘德帅 刘玉坤 彭 涛

天津大学,天津,300072

基于反演识别法的有限元模型校正

陈永亮 刘德帅 刘玉坤 彭 涛

天津大学,天津,300072

提出了一种在动态分析中对机构的结合面进行参数识别的方法。建立机械结构的有限元模型并将其关键结合面以弹簧-阻尼单元代替,将模态计算的结果与实验结果相结合建立目标函数;通过BP神经网络拟合、遗传算法参数寻优,得出最优结合面参数。以立式圆台磨床为例,运用该方法,对其结合面参数进行了识别。结果表明,通过该方法进行有限元模型中结合面参数的识别是可行的。

立式磨床;模态试验;有限元计算;神经网络;遗传算法

0 引言

在有限元计算中,机械结构的单件静动态分析结果较为精确,但在计算组合件时,会因为不能正确建立构件之间结合面的有限元模型而产生较大误差。如何建立结合面处的有限元模型成为动态分析及优化的关键[1-2]。在结合面理论建模的方法上,国内外学者都做过深入研究。文献[3]在

结合面的建模上,对不同形式的结合面如直线导轨、螺栓连接、轴承支撑、丝杠等以不同形式的弹簧阻尼单元等效。文献[4]以“虚拟接触材料”模型来考虑机械结合部的影响。当前,结合面参数的识别主要有理论计算、实验、理论与实验结合三种方法。文献[5]、文献[6]以弹簧阻尼模型代替螺栓连接的结合面,通过经验公式和大量实验数据得到了各种结合面之间的刚度。文献[7]将可动结合面等效为一个多节点的独立单元,通过模态试验和理论推导,得到结合面处的刚度矩阵。文献[8]利用st.Venant的理论,通过实验方法得到了结合面的刚度矩阵并验证了它的准确性。文献[9]以分形接触理论为基础,建立了结合面法向动态参数的理论分型模型,得到接触刚度和阻尼受材料性能参数及法向接触载荷的影响,并且接触刚度和阻尼与分形参数之间表现出较强的非线性关系。文献[10]分别用Baruch方法、Berman方法和Sensitivity方法对钻床进行了有限元模型的修正,比较了各种方法的优劣,并强调了有限元模型修正的必要性。文献[11]将理论公式得到的螺栓刚度作为结合面刚度参数进行有限元计算,并将结果与实验结果相比较来说明该方法可行。这些方法所得的结合面参数都建立在各种假设或理想条件下,对一些结构简单、形状规则的构件,可以得到相对准确的参数值,但对于像机床这种结构复杂、螺栓布置不具有普遍性的机构,得到的参数值误差较大。

反演识别法是一种实验与计算相结合的方法,通过修改参数,得到不同参数下的计算结果,以目标函数值为判断标准,当目标函数值符合要求时,就可得到相对精确的参数值,可以在没有相应理论公式计算的情况下,作为识别参数、校正模型的一种方法。文献[12]在材料力学中应用反演识别法,识别出材料界面的力学性质。反演识别过程中,仅通过理论试算很难得到最优参数值,这就需要进行公式拟合和优化设计。目前,拟合和优化方法有很多。文献[13]将模态试验结果和优化算法、谐波响应分析相结合,完成了螺栓连接结合面的参数识别。文献[14]利用神经网络和遗传算法对凸轮轴数控磨削工艺参数进行了优化。对于未知的非线性函数,可以利用神经网络和遗传算法相结合的方法进行求解,利用神经网络的非线性拟合能力和遗传算法的非线性寻优能力寻找函数极值[15]。

本文介绍了基于反演识别法对有限元模型校正的方法。该方法利用BP神经网络拟合公式,利用遗传算法进行最优参数值的求解,并以天津市第二机床厂生产的单立柱式的立式圆台磨床为例,通过该方法得到了结合面的参数值。

1 基于反演识别法的有限元模型校正方法

1.1 螺栓连接结合面理论建模

有限元计算的动力学建模过程中,如何准确识别结合面参数,从而建立结合面模型是精确建模的关键。处理结合面的方法很多,常用的方法是把结合面处理成3个互相垂直的弹簧阻尼单元,但这种方法误差大,没有考虑螺栓排列方式的影响,因此本文在每个螺栓连接处建立3个相互垂直的弹簧-阻尼单元。图1为在结合面之间建立弹簧-阻尼单元的示意图。工程上,大多数的振动系统都属于小阻尼(阻尼比小于0.2)系统。对于小阻尼系统,阻尼对其固有频率的影响可以忽略[16],所以阻尼对本文所提到的机床系统的影响可以忽略。这样求解结合面的参数就转变成了求解3个方向的弹簧刚度的问题。

图1 弹簧阻尼单元结合面模型

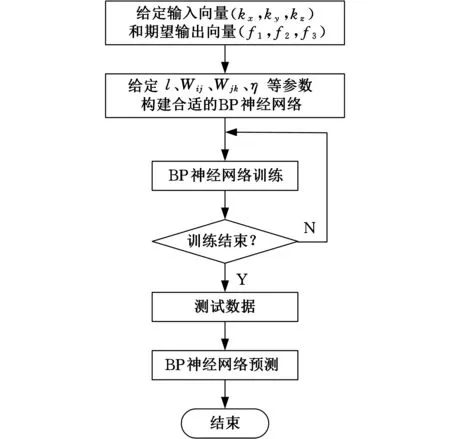

1.2 BP神经网络拟合过程

求解3个方向的弹簧刚度这种非线性问题,难以用准确的数学公式表达。在这种情况下,可以通过神经网络来表达这类非线性系统。该方法把未知系统看成是一个黑箱,首先用系统输入输出数据训练神经网络,使网络能够表达该未知函数,然后用训练好的神经网络预测系统输出。神经网络的基本单元称为神经元,它是对生物神经元的简化与模拟。一个典型的神经元模型由输入、网络权值和阈值、激发函数、求和单元、输出组成。BP神经网络是一种多层前馈神经网络,主要特点是信号前向传递,误差反向传播。在前向传递过程中,输入信号从输入层经隐含层逐层处理,直至输出层[17]。BP神经网络中,每一层的神经元状态只影响下一层的神经元状态。对于本文所研究的问题,BP神经网络的算法流程如图2所示。

图2 BP神经网络算法流程图

BP神经网络预测前首先要训练网络,然后才能预测输出。具体的训练步骤如下:

(1)网络初始化,确定系统输入输出。系统输入为有限元分析中设定的三方向的弹簧刚度kx、ky、kz。输出为有限元计算所得的前三阶固有频率f1、f2、f3。

(2)隐含层的输出为

其中,Hj为隐含层j节点输出;xi为输入层i节点输入,在这里x1、x2、x3分别为kx、ky、kz;l为隐含层节点数;wij为输入层i节点与隐含层j节点间的连接权值;aj为隐含层j节点阈值;f(*)为隐含层激励函数,该函数有多种表达形式,本文中所用函数为

(3)输出层的输出为

式中,wjk为隐含层j节点与输出层节点k间的连接权值;bk为输出层k节点的阈值;Ok为输出层k节点的输出。

(4)输出节点k处的误差为

ek=fk-Okk=1,2,3

(5)权值更新公式分别为

式中,η为学习效率。

(6)阈值更新公式分别为

(7)判断算法迭代是否结束,若未结束,返回步骤2。

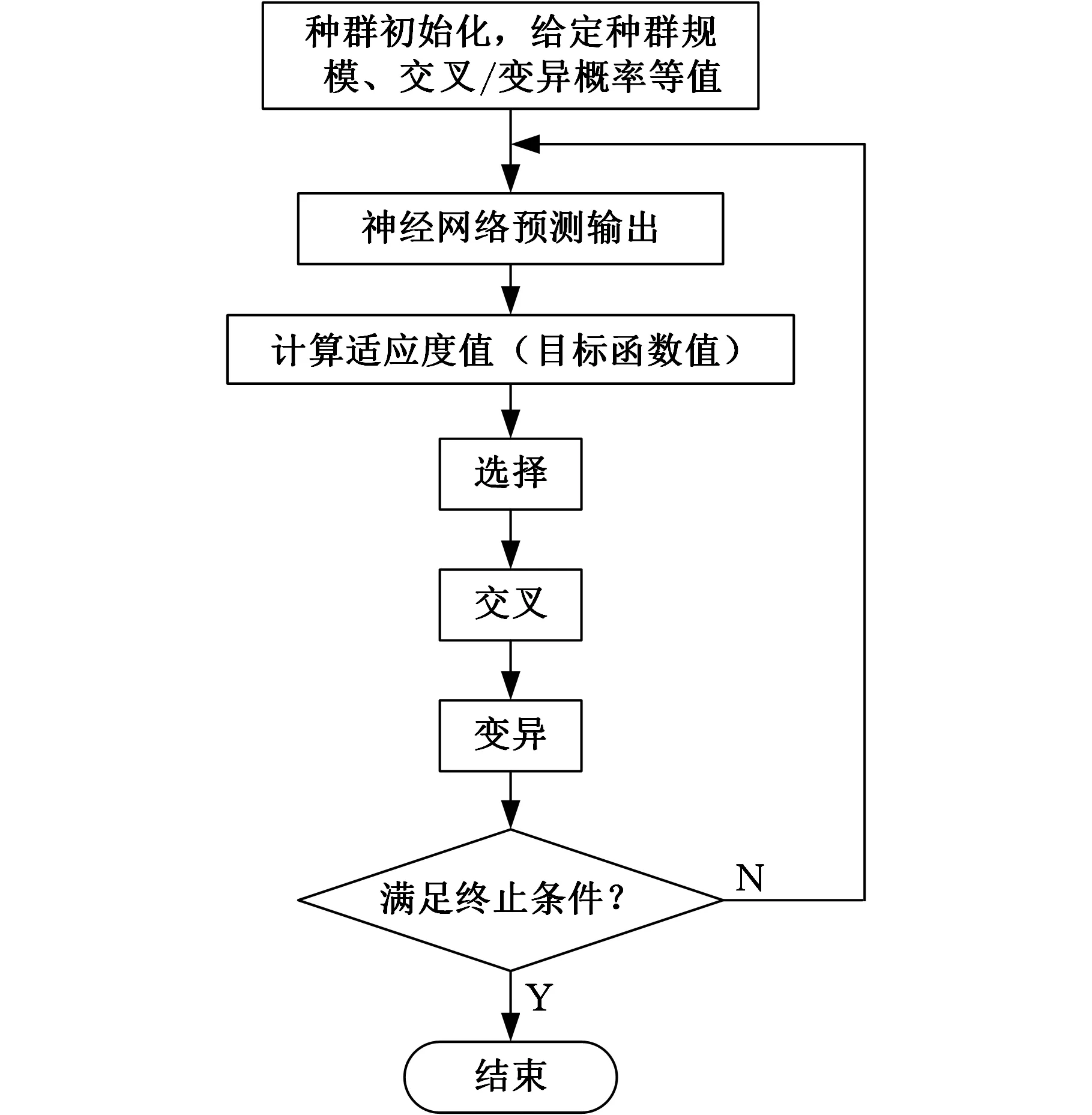

1.3 遗传算法寻优过程

遗传算法是一种模拟自然界遗传机制和生物进化论而形成的一种并行随机搜索最优化的方法。把自然界“优胜劣汰,适者生存”的生物进化原理引入优化参数形成的编码串联群体中,将选择的适应度函数作为优劣判断标准,通过遗传中的选择、交叉和变异对个体进行筛选,使适应度好的个体保留,适应度差的个体淘汰。新群体既继承了上一代的信息,又优于上一代,这样反复循环,直至满足条件[15]。用遗传算法对神经网络寻优,就是要把训练后的神经网络预测结果作为个体适应度值,通过选择、交叉、变异寻找函数最优值及对应输入值,具体的算法流程如图3所示。基本步骤如下:

(1)种群初始化,对个体进行编码,设定种群规模,进化次数,交叉、变异概率等。

(2)建立目标函数

式中,aj(j=1,2,3)为第j阶固有频率的加权系数,a1=0.5,a2=0.35,a3=0.15;fjcal、fjtest分别为第j阶固有频率的软件计算值和实验所得值。

设计变量为

约束条件为

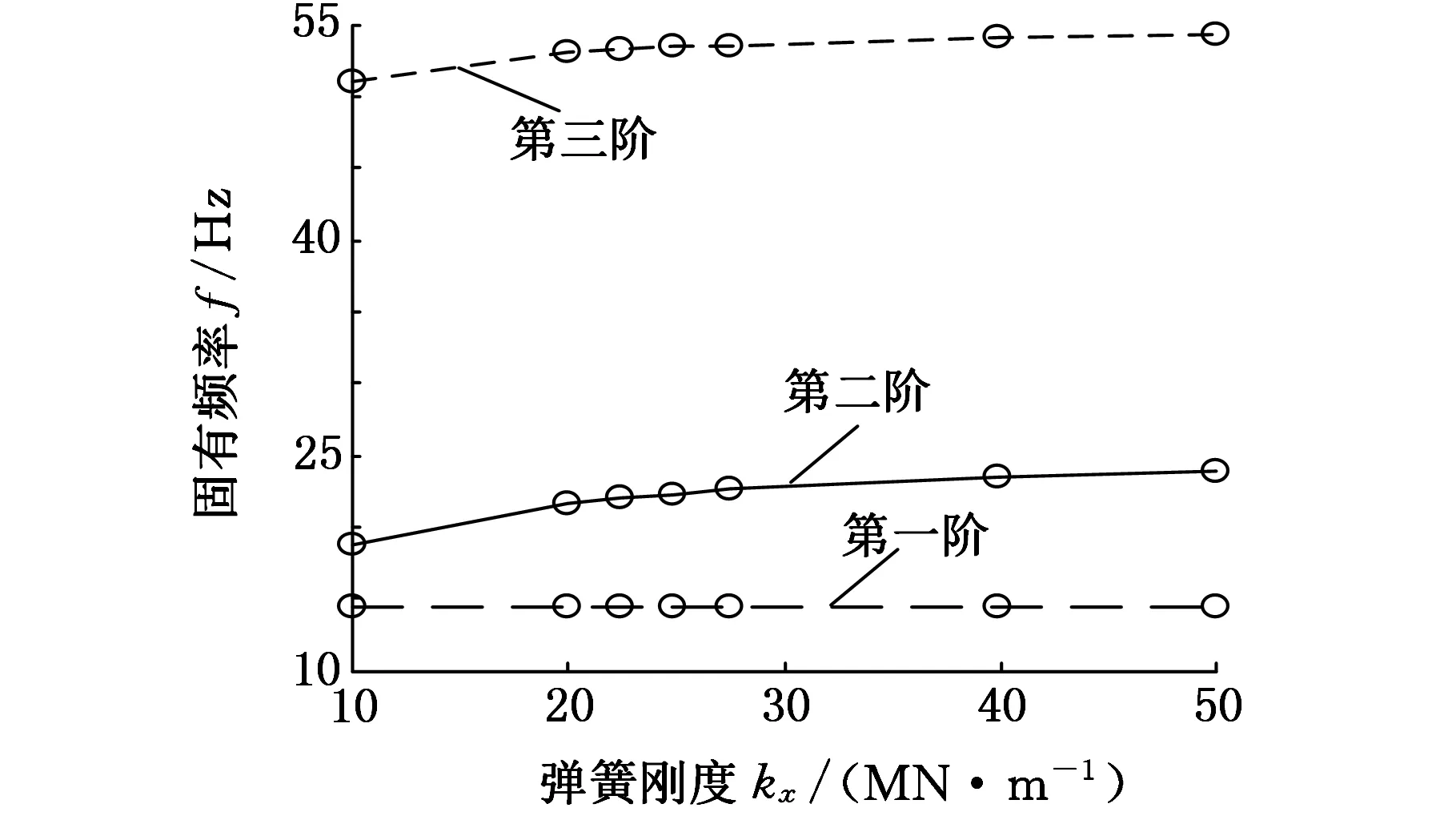

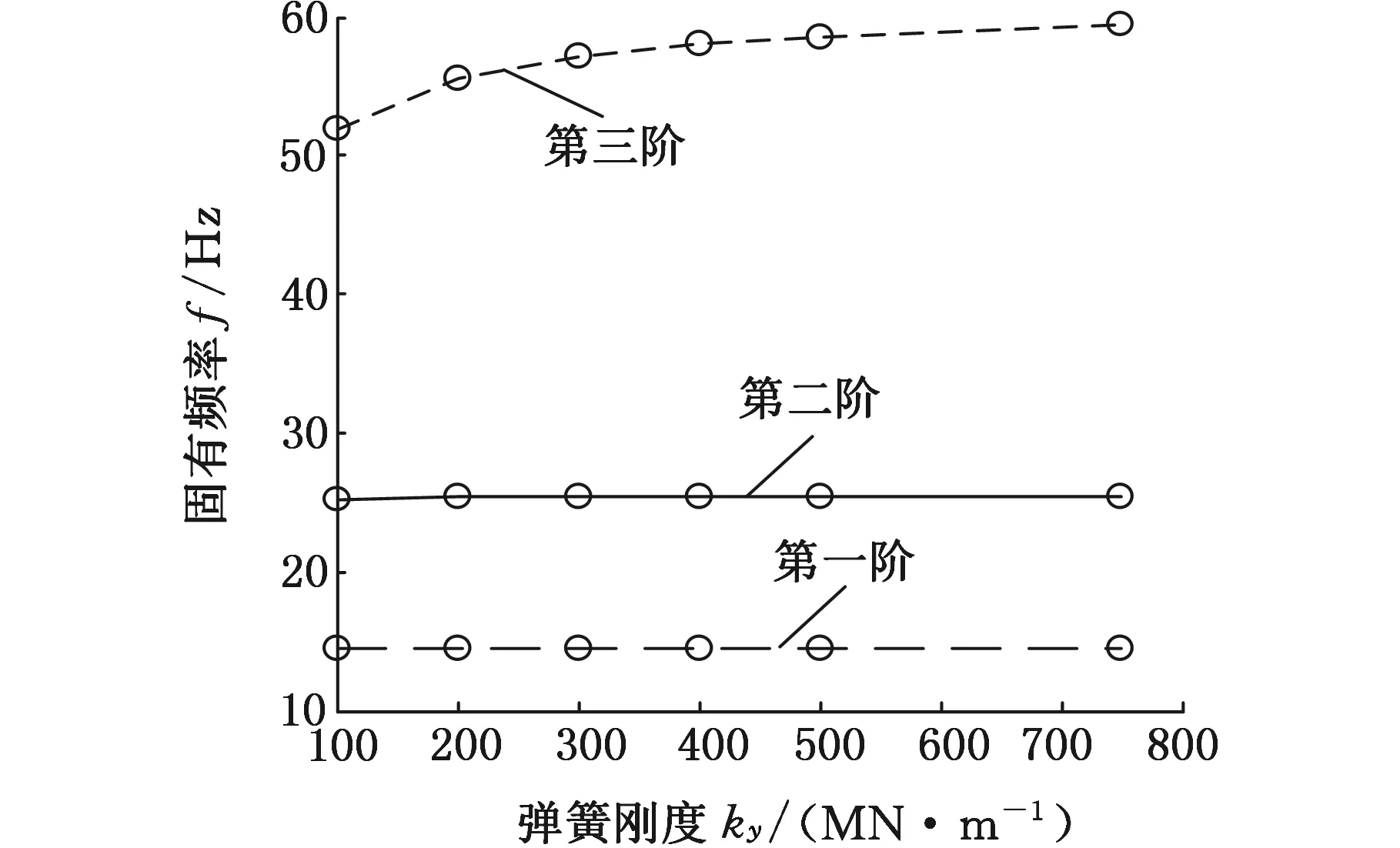

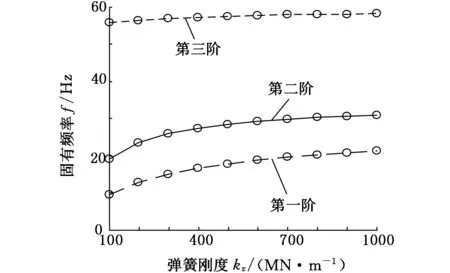

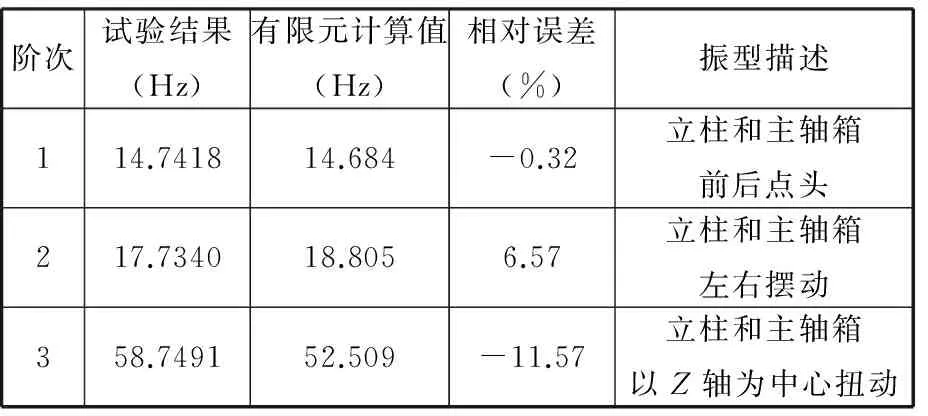

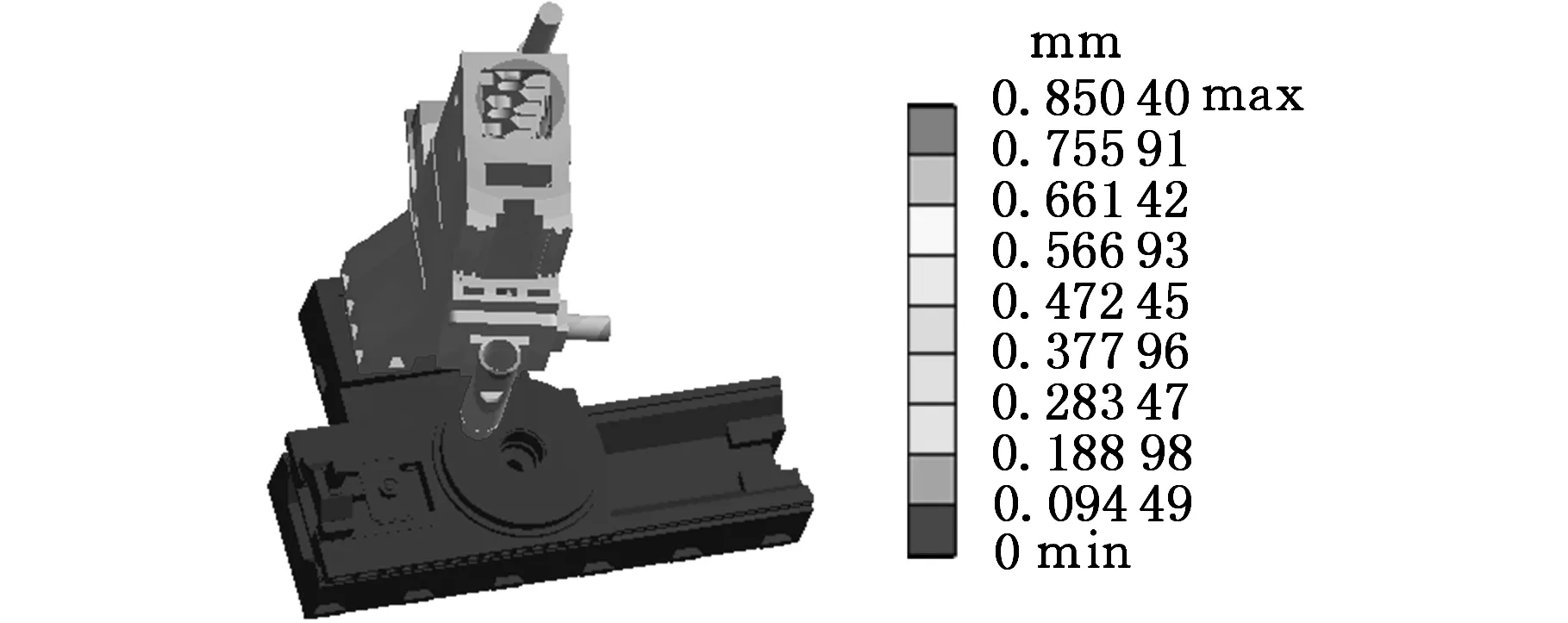

kxmin kzmin (3)将目标函数值作为适应度,计算适应度值。因为目标函数值越小,理论计算值与实验值越接近,所以,适应度越小,所求弹簧刚度越符合实际。 (4)选择、交叉、变异操作。 (5)判断进化是否结束,若否,则返回步骤3。 图3 遗传算法极值寻优流程图 1.4 反演识别法校正有限元模型的流程 反演识别技术对于建立准确的有限元模型、计算准确的动态特性十分有效。本文基于丰富的试验(模态试验)测试信息、反演识别技术和现代的计算手段(ANSYS软件计算),提出一种基于模态试验的反演识别一体化方法,来快速建立并修正有限元模型。图4为基于模态试验的反演识别方法修正有限元模型的流程图。具体步骤如下: (1)进行模态试验,通过模态试验测出低阶固有频率和振型。 (2)结合面弹簧-阻尼单元个数及位置分布的确立。根据螺栓连接的个数及分布状况,确立弹簧-阻尼单元的个数及位置分布,给定初始弹簧刚度。 (3)在ANSYS中建立有限元模型,设定结合面参数,进行有限元分析,计算出固有频率和振型。改变参数后,多次试算,得出一系列不同参数下的固有频率。 (4)用前三阶固有频率与结合面参数进行拟合,得到输入(结合面参数)与输出(感兴趣的频率范围内的模态频率)之间的关系。 (5)构建目标函数,根据各阶固有频率的权重,建立相应目标函数。 (6)根据输入输出之间的函数关系和目标函数值,进行最优结合面参数的求解。 (7)将最优结合面参数代入有限元模型进行模态计算,并将计算所得的模型的前三阶固有频率代入目标函数公式。若目标函数值在理想误差范围内,则求解所得的结合面参数可作为动力学分析建模的结合面参数。 图4 基于模态试验的反演识别方法修正有限元模型流程 下面以有限元分析计算中的立式圆台磨床的动力学建模为例,详细介绍如何利用反演识别法对立式圆台磨床的动力学有限元模型进行校正。 2.1 试验对象与测试平台 试验样机是由天津市第二机床厂生产的单立柱式的立式圆台磨床。模态试验是在虚拟仪器平台上实现的。该平台的硬件包括PC机、数据采集卡、加密卡、力锤、加速度传感器、电荷放大器、电缆等,使用的软件为LMS Test. Lab。 2.2 测试方案及试验建模 立式圆台磨床结构复杂,模态分布较密集,从结构动力学特性分析原则考虑,应该用单输入/多输出的激振方式,即在一点进行锤击、在不同方向拾取机床各个测点的信号。试验的技术路线如图5所示。 图5 模态试验技术路线 试验所得的前三阶的固有频率和相应振型如表1、图6所示。 (a)一阶 (b)二阶 (c)三阶 如果建立的有限元模型能为少数低阶模态提供精确的计算结果,那么以它来模拟实际结构进行模态分析和动态设计就更为准确。由试验结果可以看出,前三阶模态主要受立柱与床身之间的结合面参数影响,故对此结合面进行精确建模可以较为精确地模拟实际情况。所以,根据前面的结合面建模方法,在结合面每个螺栓所在位置处以x、y、z方向的3个弹簧代替,通过改变弹簧刚度,得到多组试验数据,进而发现变化规律。 3.1 有限元模型的建立 在有限元模型中,床身与立柱之间不设接触,以弹簧单元连接。该机床立柱和床身之间共有12个螺栓,所以建立36个弹簧单元。其余结合面由于对前三阶固有频率影响较小,所以全部设为绑定。该模型的边界条件为床身底面螺栓处作固定约束。 3.2 第一次有限元软件试算 第一次有限元软件试算的目的主要是确定各弹簧的刚度变化范围和刚度对各阶频率的影响。试算过程中,3个刚度中的2个刚度不变,另外1个刚度以递增方式变化,这样可以看出该弹簧刚度对固有频率的影响。 (a)x方向的弹簧刚度对前三阶频率影响 (b)y方向的弹簧刚度对前三阶频率影响 (c)z方向的弹簧刚度对前三阶频率影响 试算结果如图7所示。由图7可知,第一阶固有频率主要与z方向的弹簧刚度相关,第二阶固有频率主要与x、z方向的弹簧刚度相关,第三阶固有频率主要与x、y方向的弹簧刚度相关。由试验结果和有限元试算结果可知,当有限元计算得到的三阶固有频率在试验所得三阶固有频率附近时,可以确定x、y、z方向的弹簧刚度的变化范围: 3.3 第二次有限元软件试算 第二次软件试算的目的是为下一步的神经网络拟合提供数据。根据第一次试算的结果,分别在相应变化范围内取4个弹簧刚度数据,即kx=10 MN/m,15 MN/m,20 MN/m,25 MN/m;ky,kz=100 MN/m,200 MN/m,300 MN/m,400 MN/m。对kx、ky、kz做全面试算,共得到64组数据,如表2所示。表2中,自左向右用分号分隔的数据依次为1~3阶的固有频率。 4.1 算法模型的建立 神经网络遗传算法函数极值寻优主要分为BP神经网络训练拟合和遗传算法极值寻优两步。遗传算法极值寻优把训练后的BP神经网络预测结果代入目标函数公式中作为个体适应度值,通过选择、交叉和变异操作寻找函数的全局最优值及对应输入值。在此算法中,输入变量为x、y、z方向的弹簧刚度,变量的变化范围是第一次软件试算中所得到的刚度变化范围。目标函数公式中的加权值a1=0.5,a2=0.35,a3=0.15。 表2 不同弹簧刚度下1~3阶的固有频率 Hz 该非线性函数有3个输入参数、1个输出参数,BP神经网络结构为3-5-1结构,即输入层有3个节点,隐含层有5个节点,输出层有1个节点。取64组数据中的任意56组数据训练网络,使用其余8组数据测试网络性能。遗传算法中,种群规模为50,进化次数为200,交叉概率为0.4,变异概率为0.2。 根据遗传算法和BP神经网络理论,在MATLAB中编程实现神经网络遗传算法非线性函数寻优。 4.2 结果分析 4.2.1 BP神经网络结果分析 BP网络预测输出值与实际计算值如图8所示,神经网络预测误差如图9所示。由图9可知,训练所得的网络得出的预测值误差很小,不超过0.3 Hz,所以由该网络得到的预测值可信度较强,可以作为输入输出的拟合网络。 图8 网络预测输出与计算值对比图 图9 网络预测偏差 4.2.2 遗传算法寻优结果分析 遗传算法迭代过程中的收敛曲线如图10所示,适应度值即目标函数值为0.0376,接近于0。此时,x方向的弹簧刚度为10.1 MN/m,y方向的弹簧刚度为394 MN/m,z方向的弹簧刚度为285 MN/m。 图10 遗传算法迭代曲线 4.3 结果验证 将遗传算法寻优所得的弹簧刚度设为Workbench中所建立弹簧的刚度,经有限元软件计算得到机床的前三阶固有频率,如表3所示,相对应的前三阶振型如图11所示。将计算所得前三阶固有频率代入目标函数值计算公式,得到的结果为0.039。这与遗传算法所得的适应度值0.0376相差很小,说明神经网络遗传算法函数极值寻优所得结果具有较高可信度。 表3 有限元计算与试验分析频率 (a)第一阶 (b)第二阶 (c)第三阶 (1)根据模态试验的结果,利用反演识别的方法对立式圆台磨床的有限元模型进行校正,可以得到较高精度的有限元模型。 (2)利用神经网络训练拟合所得的网络能够很好地反映输入与输出之间的函数关系,可以利用该网络进行极值求解。 (3)在没有具体函数表达式的情况下,利用遗传算法的非线性极值寻优能力,可以找到比较准确的优化结果。 [1] 王超豪.基于灰色系统理论的立式圆台磨床动态设计技术研究[D].天津:天津大学,2011. [2] 陈新,陈新度,秦叶,等.机械结构动态设计若干关键技术[J].中国机械工程,1997,8(5):104-108. Chen Xin,Chen Xindu,Qin Ye,et al.Several Key Technical Problems on Dynamic Design of Mechanical Structures[J].China Mechanical Engineering,1997,8(5):104-108. [3] Deng Congying, Yin Guofu, Fang Hui,et al. Dynamic Characteristics Optimization for a Whole Vertical Machining Center Based on the Configuration of Joint Stiffness[J]. The International Journal of Advanced Manufacturing Technology, 2015, 76(5/8): 1225-1242. [4] 胡于进,李俊,李立.平面联接固定结合部动力学模型的一种建模方法[J]. 计算机与数字工程, 2012, 40(6): 1-3. Hu Yujin,Li Jun,Li Li.A Technique for the Dynamic Modeling of Plane Joint[J]. Computer & Digital Engineering, 2012, 40(6): 1-3. [5] 张威,伍良生,刘清龙.固定结合面的12弹簧-阻尼模型与结构动态特性分析[C]//第十二届全国机械设计年会.乌鲁木齐:2006:305-306. [6] 黄玉美,董立新,董献国,等.机械平面静特性的研究及其在机床CAD中的应用[J].工程力学,1995,12(1):66-71. Huang Yumei,Dong Lixin,Dong Xianguo,et al.The Study on Static Characteristics of Mechanical Plane and Its Application in CAD of Machine Tools[J]. Engineering Mechanics,1995,12(1):66-71. [7] 毛宽民,李斌,谢波,等.滚动直线导轨副可动结合部动力学建模[J].华中科技大学学报,2008,36(8):85-88. Mao Kuanmin,Li Bin,Xie Bo,et al.Dynamic Modeling of the Movable Joint on Rolling Linear Guide[J]. Journal of Huazhong University of Science and Technology,2008,36(8):85-88. [8] Mao Kuanmin,Li Bin,Wu Jun.Stiffness Influential Factors-based Dynamic Modeling and Its Parameter Identification Method of Fixed Joints in Machine Tools[J].International Journal of Machine Tools & Manufacture,2010,5:156-164. [9] 尤晋闽,陈天宇.结合面法向动态参数的分型模型[J].西安交通大学学报,2009,43(9):91-94. You Jinmin,Chen Tianyu.Fractal Model for Normal Dynamic Parameters of Joint Surfaces [J]. Journal of Xi’an Jiaotong University,2009,43(9):91-94. [10] Bais R S,Gupta A K,Nakra B C,et al.Studies in Dynamic Design of Drilling Machine Using Updated Finite Element Models[J].Mechanism and Machine Theory,2004,39:1307-1320. [11] 张学玲.基于广义模块化设计的机械结构静-动态特性分析及优化设计[D].天津:天津大学,2004. [12] 亢一澜,王娟,林雪慧.基于实验的反演识别方法及其在材料力学性能研究中的应用[J].固体力学学报,2010,31(5):468-479. Kang Yilan,Wang Juan,Lin Xuehui.The Identification Method Based on the Experiment and Its Application in the Study of Mechanical Properties of Materials [J].Chinese Journal of Solid Mechanics,2010,31(5):468-479. [13] 张兴朝.基于有限元分析的模块化数控机床结构动态设计研究[D].天津:天津大学,2001. [14] 邓虎.基于神经网络和遗传算法的凸轮轴数控磨削工艺参数优化[D].长沙:湖南大学,2008. [15] 史峰,王小川,郁磊,等.MATLAB神经网络30个案例分析[M].北京:北京航空航天大学出版社,2010. [16] 刘习军,贾启芬.工程振动与测试技术[M].天津:天津大学出版社,1999. [17] 刘彩红.BP神经网络学习算法的研究[D].重庆:重庆师范大学,2008. (编辑 张 洋) Finite Element Model Updating Based on Inversion Method of Identification Chen Yongliang Liu Deshuai Liu Yukun Peng Tao Tianjin University,Tianjin,300072 In dynamic analysis, a method to identify parameters of contact surfaces was put forward. The finite element model of mechanical structure was set up, and its key contact surface was replaced by spring-damper elements. Then the modality calculation was carried out. The objective function was built by combining the calculation results with the experimental results. Finally, the optimal parameters were obtained by the fitting of BP neural network and parameter optimization of genetic algorithm. The method was applied to the vertical grinder to obtain the parameters of contact surface. The results show that the method of identifying the parameters of contact surfaces is feasible. vertical grinding machine; modal test; finite element calculation; neural network; genetic algorithm 2015-12-23 国家自然科学基金资助项目(51275347);天津市重大科技专项(12ZCDZGX45000);天津市自然科学基金重点资助项目(13JCZDJC35000) TH113.1 10.3969/j.issn.1004-132X.2016.21.019 陈永亮,男,1972年生。天津大学机械工程学院副教授、博士后研究人员。主要研究方向为CAD/CAE/CAM、模块化设计。发表论文30余篇。刘德帅,男,1991年生。天津大学机械工程学院硕士研究生。刘玉坤,男,1990年生。天津大学机械工程学院硕士研究生。彭 涛,男,1992年生。天津大学机械工程学院硕士研究生。

2 模态试验

3 有限元软件试算

4 神经网络遗传算法函数极值寻优

5 结论