Ti-6Al-4V合金激光辅助铣削的刀具磨损特性

2016-12-24高延峰肖建华

高延峰 肖建华

南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌,330063

Ti-6Al-4V合金激光辅助铣削的刀具磨损特性

高延峰 肖建华

南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌,330063

对激光辅助铣削钛合金Ti-6Al-4V进行了实验研究,分析了切削力、切屑形貌和刀具的磨损特性。结果表明,与普通铣削相比,激光辅助铣削条件下,刀具切向的切削力明显减小,刀具径向的切削力略有增大;随着激光功率的增大,钛合金切屑呈现出从锯齿形向连续形过渡的特征,不再具有明显的绝热剪切带;与普通铣削时刀具崩刃的损伤不同,激光辅助铣削时刀具的磨损主要表现为后刀面磨损;激光辅助铣削可以减小后刀面的最大磨损量,但并不能改善后刀面平均磨损量。激光辅助铣削时,刀具寿命得到了延长,当后刀面的平均磨损量在0.15~0.20 mm之间时,可以降低刀具的磨损速度,从而延长刀具的使用寿命,但激光辅助铣削并不能降低刀具的初期磨损速度。

钛合金;激光辅助铣削;加工;刀具磨损

0 引言

钛合金Ti-6Al-4V因具有较高的比强度、优良的耐腐蚀性以及与碳纤维复合材料良好的兼容性而成为国内外现役以及新一代飞机中广泛采用的结构材料。但独特的物理和化学特性使得钛合金成为公认的难切削材料[1-3]。激光加热辅助切削通过引入高密度的激光热能,对切削区域前端的材料进行加热,使其产生热软化效应,从而达到减小切削力、提高切削效率的目的[4-5]。研究表明,激光加热辅助切削时,切削力可以降低15%~50%。Dandekar等[6]的研究表明,激光辅助切削可以有效降低Ti-6Al-4V合金在切削加工时所需的能量并改善工件的表面质量,切削速度可以从60 m/min提高到107 m/min。Sun等[7]的研究表明,在切削区域前端引入激光使得工件局部软化,当切削区域前端温度在200~450 ℃时,其切削力明显减小。

针对钛合金热辅助切削过程中的切削力,学者们展开了大量研究,与此形成鲜明对照的是,关于刀具寿命的研究却很少。而且在有限的文献中,关于钛合金热辅助切削是否能够延长刀具寿命也没有统一的结论。Ginta等[8]的研究表明,在Ti-6Al-4V合金切削过程中,当工件被加热到650 ℃以上时,可以延长刀具寿命。Lacalle等[9]却指出,刀具在171 ℃时的使用寿命最长。Dandekar等[6]发现,在特定切削参数下可以延长刀具寿命。Bermingham等[10]认为,在利用硬质合金刀具进行钛合金高速切削时,刀具的磨损机理主要与钛合金材料的扩散有关,而钛合金材料的扩散率受切削温度的显著影响。当切削区域温度升高时,钛合金材料的扩散率也会显著提高,从而加快刀具磨损。

与车削过程相比,铣削加工是一种间断性的加工过程,刀具与工件之间的冲击作用造成的崩刃现象是铣削加工中刀具磨损的主要形式,而热辅助切削可以减小切削力,因此,许多研究者认为热辅助切削将有助于延长刀具在铣削加工中的寿命[11-12]。然而,目前还很少有关于钛合金激光热辅助铣削刀具磨损特性的研究。本文主要研究了使用硬质合金刀具进行激光热辅助铣削Ti-6Al-4V合金时的刀具磨损特性,并研究了激光功率和切削参数对切削力、切屑形态和刀具磨损的影响。

1 实验系统组成

实验中使用的机床为HASS VF-3YT五轴数控铣床,在干切削条件下进行铣削加工。使用Nd:YAG激光器(最大功率为2.5 kW,激光波长为1.064 μm)作为辅助加热热源。利用焦距为200 mm的透镜将激光束聚焦到切削区域的前端,并将其调整成长度为11 mm、宽度为2 mm的线性光斑对工件进行加热。实验系统的组成如图1所示。

图1 实验系统的组成

实验所用的铣刀刀片为SECO公司生产的LPHT060310TR-M06-MS2500硬质合金铣刀,刀具前角和后角均为11°。刀柄直径为16 mm,可安装2个刀片。实验采用顺铣加工方式。采用Kistler 9124BXX11动态测力仪采集切削过程中的切削力。实验使用650 W、1380 W两种不同功率的激光,并与不同的切削参数组合。具体的切削参数如表1所示。

表1 实验切削参数

2 工件温度测量和分析

激光加热辅助切削过程中,激光束与工件表面相互作用时,激光的能量被工件表面吸收从而使工件表面温度升高。工件表面的温度分布情况受激光功率、材料表面对激光的吸收率,以及激光作用时间的影响。为了研究不同激光功率下切削区域的温度,在进行切削加工实验之前,采用热电偶测量了距离工件表面下方1 mm处某点在不同激光功率和不同进给速度下的最高温度,测量结果如图2所示。可以看出,在相同进给速度下,被测点的温度与激光功率之间基本成线性关系。根据该结果可以计算出表1所示参数下,工件表面下方1 mm处的最高温度:实验2约为200 ℃,实验3约为300 ℃。

图2 工件表面温度随激光功率的变化

3 实验结果和讨论

3.1 切削力

3.1.1 铣刀刀尖的受力分析

Kistler-9124BXX11动态测力仪在以旋转刀具为参照物的运动坐标系内,对两个互成90°方向的力进行测量,如图3所示。图3中,Ft和Fr是测力仪所测得的切削力,在刀具旋转过程中,Ft始终沿刀具的切线方向(t轴),Fr始终沿刀具的直径方向(r轴)。

图3 铣削力的测量示意图

图4是铣刀刀尖在切削过程中的受力简图。图4中,刀尖以角速度ω绕旋转中心O转动,θ为刀具的旋转角度。同时,工件沿x方向以速度v向左进给,φ为钛合金切屑的剪切滑移角。刀尖受到的力包括:切屑的剪切滑移力Fs、后刀面与已加工表面的摩擦力为Ff1、前刀面与切屑之间的摩擦力为Ff2、工件进给产生的压力为Ff。将刀尖受到的这些力分解到t轴和r轴上,可得

(1)

图4 铣刀刀尖受力分析

实验中,工件的每齿进给量设定为0.5 mm。因此,在切削瞬间,工件在x方向上的移动距离很小。此外,钛合金的弹性模量比较小,所以进给产生的压力Ff很小,这一点也可从实验数据中得到证实。图5是铣刀未完全进入工件时的切削示意图及测得的切削力-时间图,其中非切削周期指的是刀片离开工件的时间。由于刀片离开工件时,Fs、Ff1和Ff2均为零,此时测得的切削力实际上就是Ff。从图5b可知,非切削周内测量得到的切削力很小,几乎接近于零。因此,式(1)可以简化为

(2)

(a)铣刀未完全进入工件的切削弧区

(b)切向切削力信号图

所以,实验中测量得到的切削力Ft和Fr基本反映了切屑的剪切滑移力、后刀面与已加工表面的摩擦力、前刀面与切屑之间的摩擦力的变化情况。图5中,在不同切削周期内,切削力呈现正负交替的原因是实验中刀柄上安装了相差180°的两把刀片。

3.1.2 激光功率对切削力的影响

首先研究激光功率对于切削力的影响。图6所示为铣刀完全进入切削区域后测得的一个切削周期内的切削力。可见,Ft随着激光功率的增大呈现出逐渐减小的趋势,不加激光时,切削力幅值约为750 N;激光功率为1380 W时,切削力幅值约为400 N,减小了46%。Fr随着激光功率的增大呈现出略微增大的趋势。这说明,随着激光功率的增大,被切削区域的温度升高,导致钛合金切屑的剪切滑移力减小,同时由于实验中采用的是未磨损的刀具,其摩擦力Ff1和Ff2受激光功率的影响较小,由式(2)可知,随着激光功率的增大,Ft减小,Fr增大。

(a)切向力-时间曲线

(b)径向力-时间曲线

3.1.3 刀具磨损对切削力的影响

为了研究刀具磨损对切削力的影响,测量了切削力随刀具累积切削量的变化情况,如图7所示,图中表示的是2个切削周期,刀具的累积切削量分别为0.86 cm3和29.2 cm3。

(a)切向力-时间曲线

(b)径向力-时间曲线

图7 切削力随刀具累积切削量的变化

从图7可见,当刀具的累积切削量从增加到29.2 cm3时,Ft明显增大。这主要是因为随着累积切削量的增加,刀具的后刀面磨损量增大,导致后刀面与已加工表面的摩擦力Ff1显著增大,从而使Ft明显增大。对Fr来说则没有明显增大的现象,但是却呈现出了波动频率变大的特征(Ft也具有该特征,只是相比之下不如Fr明显)。这主要是因为,随着刀具磨损程度的增加,被切削材料从最初的剪切变形为主,逐渐变为挤压变形。钛合金的弹性模量低,在挤压过程中容易产生弹性变形,从而导致切削力高频振动。这说明,刀具磨损后切削过程发生颤振的可能性变大。

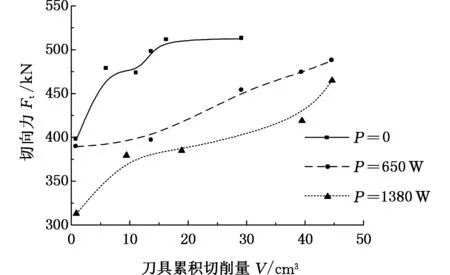

图8为不同激光功率下,切削力随刀具累积切削量的变化情况,图中的切削力是测量数据绝对值的平均值。从图8可见,随着刀具累积切削量的增加,不同激光功率下的Ft均呈现出升高的趋势。不加激光时,Ft先快速增大,然后保持在一个较高水平上。激光功率为650 W时,Ft线性增大。激光功率增大到1380 W时,Ft先快速增大,然后趋于平坦,最后再快速增大。这说明,在不同的激光功率下,铣刀刀具呈现出不同的磨损特征。Fr则呈现出逐渐减小的趋势,且不加激光时,Fr最小。

3.2 切屑形态

3.2.1 激光功率对切屑形态的影响

研究了不同激光功率下Ti-6Al-4V合金的切屑形态,结果如图9所示。从图9可以看出,在不加激光的条件下,钛合金切屑呈现出明显的锯齿形特征,且相邻的两个锯齿之间有较为明显的绝热剪切带。激光功率为650W时,切屑呈现出从锯齿型切屑向连续型切屑过渡的特征。切屑形貌仍然存在锯齿的形状,但是锯齿的大小和间隔呈

(a)切向力-刀具累积切削量曲线

(b) 径向力-刀具累积切削量曲线

现出不规则的变化,而且不再有明显的绝热剪切带。激光功率增加到1380W时,切屑呈现出连续型切屑的特征。这说明,在激光辅助加热的作用下,钛合金材料的流变应力和应变强化率下降,导致切削过程中的绝热剪切效应减弱,切屑的形成过程变得较为连续和稳定,有利于减少切削过程中的颤振,获得较高质量的加工表面。

(a)不加激光

(b)激光功率650 W

(c)激光功率1380 W

3.2.2 刀具磨损对切屑形态的影响

实验中使用同一把刀具,分别在累积切削体积为0.86 cm3、10.32 cm3和18.86 cm3时采集所获得的切屑,对其侧面进行观察,结果如图10所示。从图10a可见,刀具切除材料的体积为0.86 cm3时,所采集到的切屑呈现出十分规则的锯齿形状。当刀具切除材料的体积增大到10.32 cm3时,刀具的使用时间变长,磨损程度变大。此时的切屑形态如图10b所示,切屑仍然具有明显的锯齿形状,且锯齿的间距变大,但切屑的底部已不像图10a中的切屑那样平坦。图10c表明,随着刀具磨损的进一步增加,切屑的间距变得更大,底部也更不平坦。这说明,随着刀具磨损程度增大,后刀面与工件表面之间的摩擦力增大,被切削材料受到更多的挤压变形,造成切屑底部凸凹不平,进而影响已加工表面的质量。这一点可以从图7所示的切削力的变化情况中得到相互印证。

(a)材料去除体积0.86 cm3

(b)材料去除体积10.32 cm3

(c)材料去除体积18.86 cm3

3.3 刀具磨损分析

3.3.1 后刀面磨损

本文采用后刀面平均磨损量VB和后刀面最大磨损量VBmax来表征后刀面磨损程度,如图11所示。

图11 后刀面磨损量VB和VBmax

文中研究了不同激光功率作用下,后刀面磨损程度随材料去除体积的变化规律,实验条件如表1所述,实验结果如图12所示。

(a)平均磨损量

(b)最大磨损量

图12a表明,在切削的初期,激光辅助切削的磨损量大于普通切削时的磨损量。随着刀具累积切削量的增加,普通切削方式下,刀具的磨损逐渐加快,并最终超过了激光辅助加热条件下的刀具磨损。当刀具累积切除材料的体积大于14 cm3后,不加激光的情况下,后刀面的平均磨损量快速增大。采用激光加热辅助切削时,在磨损的初始阶段,后刀面的磨损量较大,但是其上升斜率随激光功率的增大而变小,因此,刀具的使用寿命得到了延长。

图12b表明,后刀面的最大磨损量VBmax在切削初始阶段,采用激光加热与不采用激光加热的条件下差别并不明显。当材料去除体积大于10 cm3后,不采用激光辅助加热时,刀具磨损量迅速增大。

综合图12所示结果可知,采用激光辅助加热进行钛合金材料铣削加工,并不能有效减少后刀面的平均磨损量,但是能够有效地减小后刀面的最大磨损量。这是因为,激光辅助加热在使钛合金材料得到软化的同时,也降低了刀具的强度,使刀具与被加工表面之间的摩擦力增大,所以在铣削初期,采用激光辅助加热反而使刀具后刀面的平均磨损量变大。铣削过程是一个不连续切削过程,钛合金材料对刀具的冲击是产生后刀面最大磨损量的主要作用,采用激光辅助加热后,材料的强度降低,对刀具的冲击作用降低,所以最大磨损量有较为明显的减小。

3.3.2 前刀面及切削刃磨损

铣削过程是一种不连续切削过程。顺铣加工时,刀具每次在切入工件的瞬间,切削深度最大,前刀面会受到较大的冲击力,产生崩刃的几率增大。本文研究了传统铣削和激光辅助铣削方式下,前刀面的磨损情况。

图13为普通铣削方式下前刀面的扫面电镜图像。对区域A进行放大,可以看出呈褶皱状的钛合金切屑,这表明在区域A上黏结了大量的钛合金切屑。切屑在刀具上的黏结现象是造成钛合金切削困难的主要原因之一,同时也加快了刀具的磨损。从区域B的放大图中可以看出,有横向裂纹和纵向裂纹产生,如E和D所示。一般认为,横向裂纹E主要是由冲击力导致的,纵向裂纹D则主要是由切削热导致的。这说明在铣削过程中,刀具受到了较大的冲击作用(从图6可见,在铣削过程中,刀具受到了幅值约为750N的正弦力的作用)。同时,钛合金材料的导热性差,切削热主要集中在刀具上,造成刀具上热裂纹的产生。对区域C放大可见,该表面呈现出断裂韧口的特性,说明刀具材料从该区域中被剥离,造成了崩刃。

图13 普通铣削条件下前刀面SEM图

图14是激光辅助切削方式下前刀面的扫描电镜图像。从图14可以看出,虽然仍有少部分刀具材料发生崩刃(如区域H所示),但刀具并没有呈现出图13那样的大块材料从刀具上剥离的崩刃现象,刀具的磨损主要是由后刀面与被加工表面之间的摩擦造成的。这主要是由于在激光辅助加热的作用下,钛合金材料被软化,刀具受到的冲击力减小(从图6可见,1380 W激光辅助切削条件下刀具受到的切削力Ft幅值约为400N,比不加激光时减小46%),所以抑制了刀具材料崩刃。但切削力Fr比不加激光时有所增加,导致摩擦力增大。从图14中区域D可以看出明显的纵向条纹,这些条纹是由后刀面与被加工表面之间的摩擦产生的。从图14中区域G可见,刀具材料呈

现出明显的横向鱼鳞状条纹,这说明该处的材料受到了较大的挤压作用,同时在激光加热环境下,刀具材料温度升高,抗压强度降低,导致鱼鳞状条纹的产生。图14中区域E则呈现出明显的球形,并且具有光滑的外表面,是一种典型的熔滴凝固形成表面。这说明切削过程中存在较高的温度,一些细小的切屑被高温熔化。较高的温度也使得钛合金切屑和刀具材料之间的黏结作用加强,图14中的区域F为钛合金和刀具之间形成的黏结层。

4 结论

(1)随着激光功率的增大,刀具切向力Ft明显减小,径向力Fr略有增大。说明激光辅助加热有助于减小钛合金材料的剪切抗力。

(2)在普通切削方式下,钛合金切屑具有典型的锯齿形状。在激光辅助切削方式下,随着激光功率的增大,钛合金切屑呈现出从锯齿形向连续形过渡的特征,不再具有明显的绝热剪切带。

(3)分析刀具的磨损特性可知,激光辅助加热铣削有助于减小后刀面的最大磨损量VBmax,但并不能显著减小后刀面平均磨损量VB。普通铣削方式下,刀具的磨损主要表现为刀具崩刃,激光辅助铣削方式下,刀具的磨损形式主要表现为后刀面磨损。以后刀面的磨损量作为刀具寿命的评判准则,激光辅助切削时刀具寿命得到了延长,当后刀面的平均磨损量在0.15~0.20 mm之间时,可以降低刀具的磨损速度,从而延长刀具的使用寿命,激光辅助铣削并不能降低刀具的初期磨损速度。

[1] 刘丽娟,吕明,武文革,等. 高速铣削钛合金Ti-6Al-4V切屑形态试验研究[J]. 机械工程学报,2015, 53(3): 196-205. Liu Lijuan, Lü Ming, Wu Wenge, et al. Experimental Study on the Chip Morphology in High Speed Milling Ti-6Al-4V Alloy [J]. Journal of Mechanical Engineering, 2015, 53(3): 196-205.

[2] 刘占强,艾兴,李甜甜,等. PCBN刀具加工TC4钛合金的切削加工性[J].山东大学学报(工学版),2009,39(1): 77-83. Liu Zhanqiang, Ai Xing, Li Tiantian, et al. Machinability Analysis of Ti-6Al-4V Alloy with PCBN Tools in Turning Operations[J]. Journal of Shandong University(Engineering Science), 2009, 39(1): 77-83.

[3] 陈五一,袁跃峰. 钛合金切削加工技术研究进展[J]. 航空制造技术, 2010(15): 26-30. Chen Wuyi, Yuan Yuefeng. Research Development of Cutting Technology for Titanium Alloy [J]. Aeronautical Manufacturing Technology, 2010(15):26-30.

[4] 吴雪峰,王扬. 激光加热辅助切削技术及研究进展[J]. 哈尔滨理工大学学报,2012, 17(4): 34-45. Wu Xuefeng, Wang Yang. The Technology and Development of Laser Assisted Machining [J]. Journal of Harbin University of Science and Technology,2012,17(4): 34-45.

[5] Sun S, Brandt M,Dargush M S. Thermally Enhanc-ed Machining of Hard-to-machining Materials—a Review [J]. International Journal of Machine Tools & Manufacture, 2010, 50: 663-680.

[6] Dandekar C R, Shin Y C, Barnes J. Machinability Improvement of Titanium Alloy (Ti-6Al-4V) via LAM and Hybrid Machining[J]. International Journal of Machine Tools and Manufacture, 2010, 50(2): 174-182.

[7] Sun S, Brandt M, Dargush M S. The Effect of a Laser Beam on Chip Formation during Machining of Ti6Al4V Alloy[J]. Metallurgical and Materials Transactions A, 2010, 41A: 1573-1581.

[8] Ginta T L, Amin A K M N, Lajis M A, et al. Improved Tool Life in End Milling Ti-6Al-4V through Workpiece Preheating[J]. European Journal of Scientific Research, 2009, 27: 384-391.

[9] Lacalle L N L, Sanchez J A, Lamikiz A, et al. Plasma Assisted Milling of Heat-resistant Superalloys [J]. Journal of Manufacturing Science and Engineering, 2004, 126: 274-285.

[10] Bermingham M J, Palanisamy S, Dargush M S. Understanding the Tool Wear Mechanism during Thermally Assisted Machining Ti-6Al-4V [J]. International Journal of Machine Tools & Manufacture, 2012, 62: 76-87.

[11] Rahman R A, Sun S, Wang G, et al. An Investigation of Cutting Forces and Cutting Temperatures during Laser-assisted Machining of the Ti-6Cr-5Mo-5V-4Al Beta Titanium Alloy [J]. International Journal of Machine Tools & Manufacture, 2012, 63: 58-69.

[12] Sun S, Brandt M, Banes J E, et al. Experimental Investigation of Cutting Forces and Tool Wear during Laser-assisted Milling of Ti-6Al-4V-alloy [J]. Journal of Engineering Manufacture, 2011, 225: 1512-1527.

(编辑 张 洋)

Characteristics of Cutting Tool Wear during LAM Processes for Ti-6Al-4V Alloy

Gao Yanfeng Xiao Jianhua

National Defense Key Disciplines Laboratory of Light Alloy Processing Science and Technology,Nanchang Hangkong University, Nanchang, 330063

Cutting forces, chip morphology, and tool wear mechanism during LAM processes for Ti-6Al-4V alloy were investigated experimentally herein. The results show that, under the LAM conditions, the tangential cutting forces of the cutting tool decrease significantly, while the radial cutting forces of the cutting tool increase slightly. With the increasing of laser power, the saw-tooth chips gradually transform to the continuous chips, and the adiabatic shear bands are disappeared. Different from the break edge tool wear during the conventional milling processes, the frictional wear is the main wear pattern during LAM processes, which is beneficial to reduce the maximum wear values on the tool flank, but it may not reduce the average wear values on the tool flank. The tool life is prolonged during LAM processes. When the mean wear extent of flank in the range of 0.15~0.20 mm, the wear speed of cutting tool is reduced. It manifests that the LAM may not reduce the initial wear speeds of cutting tools.

titanium alloy; laser assisted milling(LAM); machining; tool wear

2015-12-20

江西省教育厅科技项目(GJJ150737)。

TP391.7

10.3969/j.issn.1004-132X.2016.21.007

高延峰,男,1974年生。南昌航空大学航空制造工程学院副教授。主要研究方向为特种加工技术。发表论文30余篇。肖建华,女,1974年生。南昌航空大学材料科学与工程学院副教授。