生物质制备ε-己内酰胺的新技术

2016-12-23周桓毅杨承诚

周桓毅,杨承诚

(1.湖南省岳阳市第十五中学,湖南 岳阳 414000; 2.中国石化集团公司巴陵石化公司,湖南 岳阳 414000)

生物质制备ε-己内酰胺的新技术

周桓毅1,杨承诚2

(1.湖南省岳阳市第十五中学,湖南 岳阳 414000; 2.中国石化集团公司巴陵石化公司,湖南 岳阳 414000)

介绍了采用生物质作起始原料经L-赖氨酸合成ε-己内酰胺的新技术;详述了由D-葡萄糖经L-赖氨酸合成ε-己内酰胺的3种生产工艺:D-葡萄糖在酶作用下产生L-赖氨酸,然后L-赖氨酸环化合成α-氨基-ε-己内酰胺,再脱氮生产ε-己内酰胺;或由L-赖氨酸直接转化成ε-己内酰胺;或由L-赖氨酸经6-氨基己酸、6-氨基己酸酯转化成ε-己内酰胺。指出开发高效适用的催化剂是生物质制备ε-己内酰胺的技术关键,我国应加强自主创新、生-化联合开发,加快生物质ε-己内酰胺的产业化发展。

ε-己内酰胺 生物质 D-葡萄糖 L-赖氨酸 催化剂

ε-己内酰胺(CPL)是制备锦纶和尼龙6的原料,自发现CPL到现在已有一百多年历史,人们主要围绕下列3个方面开展了大量研究开发工作:(1)减少或消除副产硫铵;(2)减少生产工序;(3)寻找非芳烃原料。在这个过程中开发出了许多新工艺,2003年环己酮肟气相贝克曼重排工艺工业化[1]之后,实现了无副产硫铵生产CPL,也标志CPL生产已步入“相对成熟期”。光亚硝化法是制备CPL的工序最少的工艺,后来因光源、能耗、产率、副产物利用等问题在竞争中被淘汰。在其他传统的CPL制备工艺中,除了环己酮氨肟化工艺以外,其他的工艺对减少生产工序方面没有明显的进展。在寻找非芳烃作原料制备CPL方面,德国巴斯夫(BASF)和帝斯曼(DSM)公司做了大量工作,他们以丁二烯为起始原料合成CPL,已有许多专利和评述[2],这是一种具有潜在应用价值的工业化生产CPL的工艺路线。到目前为止,全世界基本上还是采用芳烃(苯、苯酚和甲苯)作起始原料生产CPL。

目前,人们愈来愈重视环境保护问题,采用非化石可再生原料制备CPL越来越引起科技工作者的关注,并称之为制备CPL绿色工艺。所谓绿色工艺,现在一般认为应满足下列条件[3]:(1)低温、低压、低能耗;(2)主要原料转化率高、目的产物选择性高;(3)无废气、废液、废固体产生或产生量少;(4)不使用或少用有机溶剂;(5)无回收处理过程;(6)工艺设备的尺寸(如容器)小;(7)在工艺过程中不会产生有害的物质。这是一种理想的状态,只能根据具体的产品和工艺尽可能地改进现有工艺技术,即实行相对绿色工艺代替或改进现有工艺。

以生物质为起始原料合成CPL工艺实际上也是一种相对绿色工艺。所谓生物质就是微生物、植物和动物生长过程中和人类生存过程中产生的物质,大体上可分为植物生物质、动物生物质、微生生物质和废弃物生物质等。上述生物质可以通过简单的清洗、梳理、剪切等初步处理之后再采用物理方法(如光、电辐射)、化学方法(如氧化法)或生化法(如发酵)转化成纤维素、淀粉、糖以及结构复杂、具有多官能团的化合物[4]。作者介绍了采用生物质作起始原料,经过糖和赖氨酸合成CPL的新技术。

1 以生物质为起始原料合成CPL

用生物质为起始原料合成CPL共分5个工序,如图1所示[5-7]。

图1 生物质为起始原料合成CPL生产工艺流程

Fig.1 Pattern for synthesizing CPL using biomass as starting material

1.1 生化合成起始原料

由植物油生成的脂肪酸转化为生化柴油和甘油,由半纤维素解聚生成的D-木糖和L-阿拉伯糖都可以作为生化合成化学物的起始原料[4]。

1.2 生化合成糖

在酸或酶作用下由纤维素或淀粉可水解产生糖。谷物核的皮中含有质量分数约20%的淀粉、30%的纤维素、30%的半纤维素、10%的蛋白质和10%的木质[8]。可以采用不同的酸催化水解和酶催化水解谷物核的皮制备D-葡萄糖、D-木糖和D-阿拉伯糖,见图2[8]。

图2 酸-酶催化水解制D-葡萄糖工艺流程Fig.2 Scheme of preparing D-glucoses by acid-enzyme catalytic hydrolysis

1.2.1 酸催化水解谷物核的皮

当采用酸催化水解谷物核的皮时,D-葡萄糖的产率与温度有关。如用质量分数7%的硫酸催化水解谷物核的皮,在不同温度下反应5.5~6.0 h,在60~100 ℃下D-葡萄糖的产率随水解温度的升高而增加,从3.3%增加到29.8%,D-阿拉伯糖的产率变化不大,为9.0%~11.6%;在70~100 ℃时D-木糖的产率变化也不大,为13.6%~14.8%,在60 ℃时D-木糖的产率只有8.3%[8]。

1.2.2 酸催化水解纤维素

以纤维素作起始原料水解制备D-葡萄糖时,采用卤化锂作添加剂可改善溶解性能;以淀粉作起始原料时选用卤化镁作添加剂[9]。D.L.Brink等[10]研究了酸催化水解纤维素和淀粉制D-葡萄糖的工艺流程。J.D.Wright[11]介绍了用串联渗透水解反应器稀酸催化水解木质纤维素制糖、稀酸催化水解半纤维素制D-葡萄糖,并考查了原料、流速、温度和压力对转化率的影响。纤维素是一种由脱水D-葡萄糖基元组成的高分子线性聚合物。半纤维素是木质糖、阿拉伯糖、D-葡萄糖、甘露(己)糖和半乳糖脱水物的短链聚合物以及木聚糖和半乳葡甘露聚糖的混合物[10]。

木质纤维素在酸催化水解中主要化学反应可用纤维素和木聚糖的水解反应表示:

纤维素的酸催化水解反应:

(1)

(2)

(3)

木聚糖酸催化水解反应:

(4)

(5)

(6)

半纤维素比纤维素容易水解,而且水解速度更快,水解过程很简单,如木片、锯末或刨叶片在加压反应区与热稀酸接触即可生成糖等产物。一般选用硫酸作催化剂,水解反应温度约为180 ℃[10]。

在水解条件下,糖会发生分解,改变酸催化水解的条件可控制水解速度和降解速度,并且可以调节各种不同品种糖类的产率[9-10]。酸催化水解纤维素可以采用活塞式流态水解法、渗透水解法、逆流水解法或间歇水解法[11]。

1.3 由D-葡萄糖合成CPL

许多生物质中都含有L-赖氨酸。例如在谷物、玉米、棉籽渣、玉蜀黍芯、甘蔗、亚麻、树木、木质纤维素、稻草、麦秸杆、酒糟、麦芽渣、锯屑、木纸浆、纸浆残渣、L-阿拉伯糖等农副木业产品和副产品中都含有L-赖氨酸[8]。

早在20世纪60年代日本生化工艺公司发现用糖作起始原料经细菌发酵技术制备L-赖氨酸。采用D-葡萄糖为原料经L-赖氨酸合成CPL的工艺技术见图3[5,12]。

图3 用D-葡萄糖作原料经L-赖氨酸合成CPL的工艺流程Fig.3 Technological route of synthesizing CPL from D-glucoses through L-lysine

1.3.1 糖生化合成L-赖氨酸

糖在酶作用下可转化生成L-赖氨酸。在含有100 g D-葡萄糖,55 g硫酸铵,1 g磷酸二氢钾,1 g硫酸镁水合物,500 μg维生素,2 000 μg维生素B,0.01 g硫酸亚铁水合物,0.01 g硫酸锰水合物,5 mg维生素B3,30 mL水解蛋白和50 g碳酸钙的培养液中,在不同菌种和改性的质粒体(即染色体外的遗传因子)的作用下D-葡萄糖转化成L-赖氨酸[13]。文献[13]中非常详细地叙述了这些菌种和引入基因的方法。引入基因的数目和种类以及培养时间对L-赖氨酸的产量都有明显的影响。

1.3.2 L-赖氨酸合成CPL

1.3.2.1 L-赖氨酸环化合成CPL

首先,由L-赖氨酸环化合成α-氨基-ε-己内酰胺。在三氧化二铝存在下,将L-赖氨酸盐酸盐和氢氧化钠溶于己醇溶液中,完全加热、回流脱水;直到赖氨酸盐酸盐完全转化,然后冷却、过滤消除副产物氯化钠,浓缩滤液得到粗α-氨基-ε-己内酰胺;再将α-氨基-ε-己内酰胺溶于水中,加入浓盐酸酸化使其pH值为6后,室温下结晶即得α-氨基-ε-己内酰胺,产率为75%[4-6]。溶剂对α-氨基-ε-己内酰胺的产率有明显的影响。

然后,α-氨基-ε-己内酰胺脱氮生成CPL。 在硫酸羟胺(NH2OSO3H)存在下,将α-氨基-ε-己内酰胺溶于水中并冷却至-5 ℃,先后两次加入氢氧化钾后再加入NH2OSO3H,在-5 ℃下搅拌1 h后使反应溶液加热至70~75 ℃,再搅拌1 h。粗产品经浓缩后提纯精制即得无色晶态CPL,产率为75%[4-6]。其中,反应温度、催化剂及溶剂对脱氮效果影响较大[4-6,12]。

(1)催化剂对脱氮的影响

采用铂/碳(Pt/C)及其改性的铂-硫/碳(Pt-S/C)作催化剂,在250 ℃反应8 h,结果表明:用Pt-S/C作催化剂时,CPL的产率高于Pt/C;氢气/硫化氢气体(H2/H2S)分压比为551.58/137.90时,CPL的产率最高达65%[5]。

采用钌(Ru)/C,铑(Rh)/C,钯(Pd)/C,铼(Re)/C,铱(Ir)/C、镍-钼(Ni-Mo)/C和金/氧化镍(Au/NiO)以及他们硫化改性的催化剂也可以使α-氨基-ε-己内酰胺催化脱氮转化成CPL,而且在硫化改性的催化剂上CPL的产率都高于相应的未改性的催化剂。这些改性的催化剂的活性大小顺序如下:Pt-S/C,Au-S/NiO,Ru-S/C,Rh-S/C,Pd-S/C,Ni-Mo-S/C,Ir-S/C,Re-S/C[12]。

(2)反应温度对脱氮的影响

采用Pt-S/C为催化剂,H2/H2S分压比为551.58/137.90,反应时间为8 h时,反应温度对CPL的产率影响见表1[4~6,12]。由表1可知,反应温度为250 ℃时,CPL的产率最高为65%。

表1 反应温度对CPL产率的影响

Tab.1 Effect of reaction temperature on CPL yield

反应温度/℃CPL产率,%2103823046250652703629020

(3)溶剂对脱氮的影响

采用Pt-S/C作催化剂,H2/H2S分压比为930.79/103.42,反应温度为250 ℃,反应时间为8 h,在不同溶剂中CPL的产率见表2[4~6,12]。由表2可以看出:溶剂对CPL产率的影响大小顺序依次为:四氢呋喃(THF)、1,2-二氯化苯、n-己醇、2,5-二甲基呋喃、乙腈。

表2 溶剂对CPL产率的影响

Tab.2 Effect of solvent on CPL yield

溶剂CPL产率,%乙腈0THF402,5⁃二甲基呋喃4环己烷7n⁃己醇141,2⁃二氯化苯15

(4)催化剂中Pt负载量对脱氮的影响

采用Pt-S/C为催化剂,反应温度为250 ℃,反应时间为8 h,以THF为溶剂,H2/H2S分压比为930.79/103.42。结果表明,Pt-S/C催化剂中负载Pt摩尔分数为8%时,CPL的产率最高达44%[4~6,12]。

(5)催化剂重复使用次数对脱氮的影响

采用THF作溶剂,在Pt-S/C催化剂上,负载Pt摩尔分数为8%的催化剂的CPL产率最高达58%,这种催化剂重复使用4次时,CPL的产率从58%下降到47%,下降了19%。

α-氨基-ε-己内酰胺也可以加氢脱氨一步生成CPL[5,12]。

1.3.2.2 由L-赖氨酸直接转化成CPL

在Pt-S/C催化剂存在下,L-赖氨酸盐酸盐可直接转化成CPL[12]。在氩气(Ar)气氛下,将L-赖氨酸、氢氧化钠、乙醇、Pt-S/C催化剂及其他助剂添加到配有冷凝器的高压反应器的反应室中。用Ar冲洗反应室(冲洗10 min),操作再重复两次,然后用H2/H2S(分压比68.95/6.89)使反应室的压力加压至1 034.21 kPa,在搅拌下使反应室的温度升至250 ℃,压力升到4 136.85 kPa,保持8 h,然后使反应室的温度冷却到室温,带压的反应室在通风橱中通过漂白溶液排放H2/H2S,使压力降至101.33 kPa,过滤之后浓缩反应液;浓缩液溶于乙酸乙酯(EtOAc)中,用水萃取EtOAc溶液,然后加入活性炭,搅拌,过滤水溶液,浓缩得粗CPL。

1.3.2.3 L-赖氨酸经6-氨基己酸转化成CPL

L-赖氨酸盐酸盐首先加氢脱氨转化成6-氨基己酸,然后在金属氧化物催化剂存在下,6-氨基己酸、6-氨基已酸酯或酰胺环化转化成CPL[5,12,14]。其中,反应条件对6-氨基己酸的转化率和CPL的产率都有明显的影响。

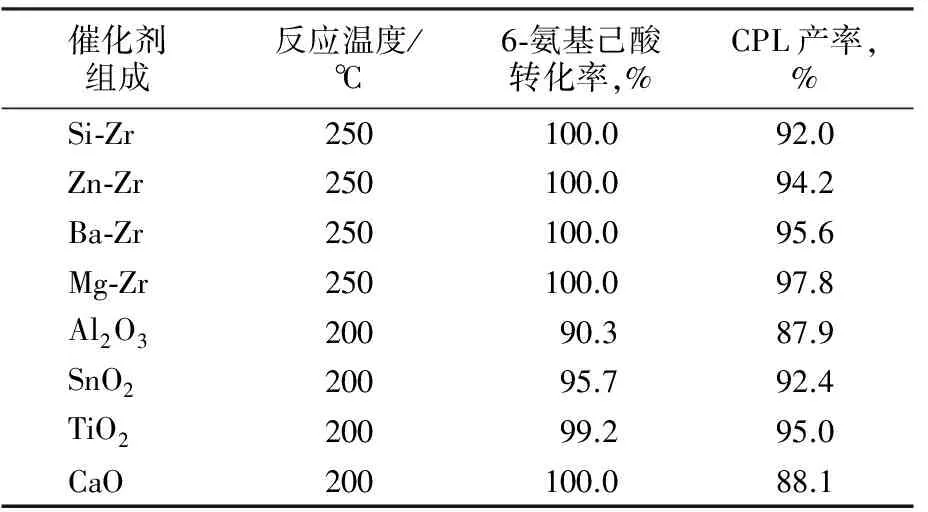

(1)催化剂的影响

反应条件为:6-氨基己酸质量分数为15%的乙醇溶液,氮气(N2)流速30 mL/min,反应时间为3.0~3.5 h。

从表3可以看出:在250 ℃下二元金属催化活性相同,6-氨基己酸的转化率都达到100%;CPL产率由大到小的顺序为镁-锆(Mg-Zr),钡-锆(Ba-Zr),锌-锆(Zn-Zr),硅-锆(Si-Zr);在200℃下金属氧化物催化活性由大到小顺序为氧化钙(CaO),二氧化钛(TiO2),氧化锡(SnO2),Al2O3,而CPL产率由大到小顺序为TiO2,SnO2,CaO,Al2O3。

表3 催化剂类型对CPL产率的影响

Tab.3 Effect of catalyst type on CPL yield

催化剂组成反应温度/℃6⁃氨基己酸转化率,%CPL产率,%Si⁃Zr250100.092.0Zn⁃Zr250100.094.2Ba⁃Zr250100.095.6Mg⁃Zr250100.097.8Al2O320090.387.9SnO220095.792.4TiO220099.295.0CaO200100.088.1

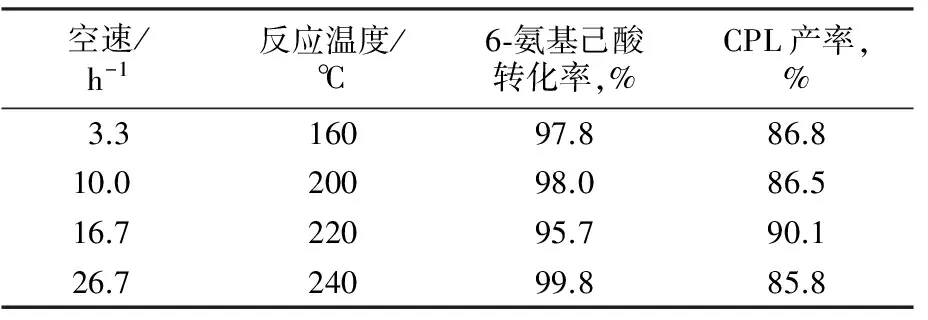

(2)反应温度和空速的影响

反应条件:氧化锆(ZrO2)催化剂3 g,6-氨基己酸质量分数为15%的乙醇溶液,N2流速30 mL/min,反应时间3.0~3.5 h。反应温度和空速对CPL产率的影响见表4[14]。由表4可以看出:空速为26.7 h-1、温度为240 ℃时,6-氨基己酸的转化率最高,达99.8%;空速为16.7 h-1,温度为220 ℃时,CPL的产率最高,达90.1%。

表4 反应温度和空速对CPL产率的影响

Tab.4 Effect of reaction temperature and weight hourly space velocity on CPL yield

空速/h-1反应温度/℃6⁃氨基己酸转化率,%CPL产率,%3.316097.886.810.020098.086.516.722095.790.126.724099.885.8

(3)反应压力的影响

反应条件:ZrO2催化剂3 g,6-氨基己酸质量分数为15%的乙醇溶液,N2流速30 mL/min,反应温度180 ℃,反应时间3.0~3.5 h,空速6.7 h-1。结果表明:在反应压力为2026.5~6079.5 kPa时,反应压力对CPL的产率基本上没有影响[14]。另外,无催化剂时,6-氨基己酸质量分数为6.7%的白油溶液在300 ℃加热4 h,CPL的产率为85%[5,12]。以白油为溶剂,也可以由6-氨基己酸酯和6-氨基己酰胺转化为CPL。

2 展望

目前CPL的生产基本上都是以芳烃作起始原料,以生物质为原料制备CPL仍停留在室验室阶段。生物质是农、林、牧、副、渔业的产物及其加工的副产品。要发展生物质的下游产品,收集、分类生物质资源是重要的第一步。小农经济不利于发展生物质下游产品的发展。在发达国家(如美国)早就实现了农业现代化和大型化,生物质下游产品的研究与开发也越来越广泛。在我国随着农、林、牧、副、渔业现代化、大型化和集约化的迅速发展,为开发生物质下游产品提供了物质基础,也为将来CPL产业由石油化工转型为生物质化工提供了原料保障。

在CPL生产发展过程中,环己酮肟制备工艺和环己酮肟贝克曼重排工序的发展过程表明,催化剂的研究与开发在CPL生产发展过程中起了至关重要的作用。如前所述,在以D-葡萄糖为起始原料合成CPL的5个工序中都需要使用催化剂,而开发高效、适用的催化剂(包括酶催化剂)是该工艺工业化应用的难点。组织生-化联合开发有利于CPL产业由石油化工产业转型为生物质化工产业。

采用生物质为原料,经糖、L-赖氨酸、6-氨基己酸得到CPL或由生物质经糖、L-赖氨酸制备CPL工艺路线已开始受到研究者的重视。目前,国内对6-氨基己酸制备CPL的研究已取得了一定进展,国外研究者也已在中国申请了专利。

3 结语

随着时代的发展,用可再生的生物质代替不可再生的化石原料是必然的趋势。以生物质作起始原料,经糖和L-赖氨酸合成CPL是一种新技术途径。国外已有许多公司(如DSM公司)开始研究该技术,并在我国申请了专利。

2017年我国CPL生产能力将超过3 000 kt/a,约占全世界总生产能力的42%,我国CPL生产能力供大于求的局面将更加严峻。在这种形势下,国内CPL新技术、新工艺的研究与开发不可避免地受到影响,但生物质作为绿色可再生资源,一些发达国家早已把其利用当作科技发展的战略重点,因此,尽早地开始研发、使用可再生资源代替目前的用芳烃作起始原料合成CPL的途径,走创新之路,既可以避免出现再次引进生产CPL新技术的局面,又具有一定的战略意义。

[1] Izumi Y, Ichihashi H, Shimazu Y, et al.Development and industrialization of the vapor-phase Beckmann rearrangement process[J].Cheminform, 2007,38(40):1 280-1 287.

[2] Gerd D, Niederer J P M,Hoelderrich W F.ε-caprolactam:New by-produt free synthesis routes[J].Catal Rev Sci Eng, 2001,43(4):381-441.

[3] Ulrich J.Is melt crystallization a green technology?[J].Cryst Growth Des, 2004,4(5):879-880.

[4] Medoff M,Masterman T C.Processing biomass:US,8709771[P].2014-04-29.

[5] Frost J W.Synthesis of caprolactam from lysine:US,7399855[P].2008-07-15.

[6] Frost J W.Synthesis of caprolactam from lysine:US,7977450[P].2011-07-12.

[7] Frost J W.Synthesis of caprolactam from lysine:US, 8367819[P].2013-02-05.

[8] Arena B J,Allenza P.Monosaccharides from corn kernel hulls by hydrolysis:US, 4752579[P].1988-06-21.

[9] Barker S A, Somers P J.Solubilization and hydrolysis of cabohydrates: US, 4787939[P].1988-11-29.

[10] Brink D L.Enzymatic hydrolysis of biomass material:US, 5628830[P].1997-05-13.

[11] Wright J D.Progressing batch hydrolysis process: US,4615742[P].1986-10-07.

[12] Frost J W.Catalytic deamination for caprolactam production:US, 8283466[P].2012-10-09.

[13] Selko O,Masakazu S,Masako I,et al.Method of producing L-lysine:US,7846698[P].2010-12-07.

[14] Kuo P S,Chu S J,Dai C C, et al. Preparation of caprolactam:US, 5652362[P] .1997-07-29.

A new technology for preparing ε-caprolactam from biomass

Zhou Huanyi1, Yang Chengcheng2

(1.No.15HighSchoolofYueyangCity,Yueyang414000; 2.SINOPECBalingPetrochemicalCompany,Yueyang414000)

A new technology for preparing ε-caprolactam from biomass through L-lysine was introduced.The synthesis processes of ε-caprolactam from biomass through L-lysine were described in details according to three different routes:synthesizing ε-caprolactam through the denitrification of α-amino-ε-caprolactam produced by the cyclization of L-lysine generating from D-glycose in presence of enzyme;synthesizing ε-caprolactam directly from L-lysine;or synthesizing ε-caprolactam from L-lysine through 6-aminocaproic acid and 6- aminocaproic acid ester.It was pointed out that to develop applicable high-efficiency catalysts should be crucial to the synthesis of ε-caprolactam from biomass and the industrialization development of ε-caprolactam from biomass should be accelerated through strengthening the independent innovation and the bio-chemical combined development in China.

ε-caprolactam; biomass; D-glucose; L-lysine; catalyst

2016- 05-30; 修改稿收到日期:2016-10- 08。

杨承诚(1938—),男,退休高级工程师,从事ε-己内酰胺研发及科技情报工作。E-mail:yangcc.blsh@sinopec.com。

TQ236

A

1001- 0041(2016)06- 0055- 05