纺丝工艺对PET/PTT复合纤维性能的影响

2016-12-23冯永生欧阳文咸

冯永生,蔡 涛,欧阳文咸

(1.海兴材料科技有限公司,福建 泉州 362700; 2.福建省纤维检验局,福建 福州 350026; 3.福建省纺织产品检测技术重点实验室,福建 福州 350026)

纺丝工艺对PET/PTT复合纤维性能的影响

冯永生1,蔡 涛2,3*,欧阳文咸1

(1.海兴材料科技有限公司,福建 泉州 362700; 2.福建省纤维检验局,福建 福州 350026; 3.福建省纺织产品检测技术重点实验室,福建 福州 350026)

将不同黏度的聚对苯二甲酸乙二醇酯(PET)与聚对苯二甲酸丙二醇酯(PTT)按质量比40:60进行混合,通过熔融复合纺丝、拉伸制得PET/PTT复合纤维,研究了纺丝工艺对纤维力学性能以及卷曲弹性的影响。结果表明:随着PET与PTT的特性黏数差由0.12 dL/g增加至0.54 dL/g,PET/PTT复合纤维的断裂强度和初始模量下降,断裂伸长率增加;随着拉伸比由2.5增加至4.5以及拉伸辊温度由120 ℃升高至150 ℃,PET/PTT复合纤维的断裂强度增加,断裂伸长率降低,卷曲性能增加,弹性增大。

聚对苯二甲酸乙二醇酯纤维 聚对苯二甲酸丙二醇酯纤维 复合纤维 复合纺丝 力学性能

弹性纤维是目前市场附加值较高的一种纤维,市场上主要有聚氨酯纤维(氨纶)和聚烯烃弹性纤维。但由于氨纶存在成本高,易老化、耐氧化性能差的缺陷,特别是氨纶需要包覆其他纤维才能使用,工艺复杂,从而一定程度上限制了氨纶的应用[1-2]。聚烯烃弹性纤维存在弹性模量小,弹性回复差的特性,应用范围较为狭窄。聚对苯二甲酸乙二醇酯/聚对苯二甲酸丙二醇酯(PET/PTT)复合纤维是新一代弹性纤维,由于两种材料收缩性的差异,PET/PTT复合纤维具有优良的弹性和卷曲[3],同时还具有优良的耐疲劳性、耐化学性和耐光性。

纺丝工艺对PET/PTT 复合纤维的性能有较大的影响,纺丝工艺中不同组分的特性黏数([η])之差(∆[η])、拉伸比以及拉伸辊温度对纤维的性能有较为重要的影响。为了探讨纺丝工艺对PET/PTT复合纤维主要性能的影响,作者选用了3种不同[η]的PET切片(A,B,C)与PTT复合纺丝,研究了拉伸比、拉伸辊温度对PET/PTT复合纤维力学性能的影响。

1 试验

1.1 原料

PTT切片:[η]为1.01 dL/g,熔点227 ℃,美国杜邦公司产;PET切片:切片A的[η]为0.89 dL/g,熔点252 ℃,切片B的[η]为0.69 dL/g,熔点253 ℃,切片C的[η]为0.47 dL/g,熔点249 ℃,均为浙江恒逸集团有限公司产。

1.2 PET/PTT复合纤维的制备

将干燥后PET,PTT切片按质量比40:60计量,分别通过不同的螺杆输送到对应的熔体管道,经复合喷丝组件进行分配,通过计量泵控制好纺丝液的合理配比,最后汇合于喷丝板从同一喷丝孔挤出,纺丝温度285 ℃,纺丝速度900 m/min,经冷却、卷绕、拉伸制得PET/PTT复合纤维。

1.3 测试

力学性能:采用东华大学XD-2型振动式纤维纤度仪 和XQ-2型纤维强力仪测定纤维的断裂强度、模量和断裂伸长率。纤维夹持长度为20 mm,拉伸速率为5 mm/min。每一个试样重复测定30次,取平均值。

截面形态:采用南通宏大实验仪器有限公司Y172哈氏切片器,将纤维进行切片制样,然后利用上海光学仪器一厂59XC偏光显微镜对切片进行观察。放大倍数为400,同时利用显微镜配置的相关软件,拍摄纤维截面形态照片。

差示扫描量热(DSC)分析:利用美国TA公司DSC 2910差示扫描量热仪测试,将纤维剪切成长度小于2 mm的试样,称取约10 mg的试样,在氮气气氛下,以 10 ℃/min的升温速率从室温升至300 ℃,得到试样的DSC曲线。

2 结果与讨论

2.1 外观形态

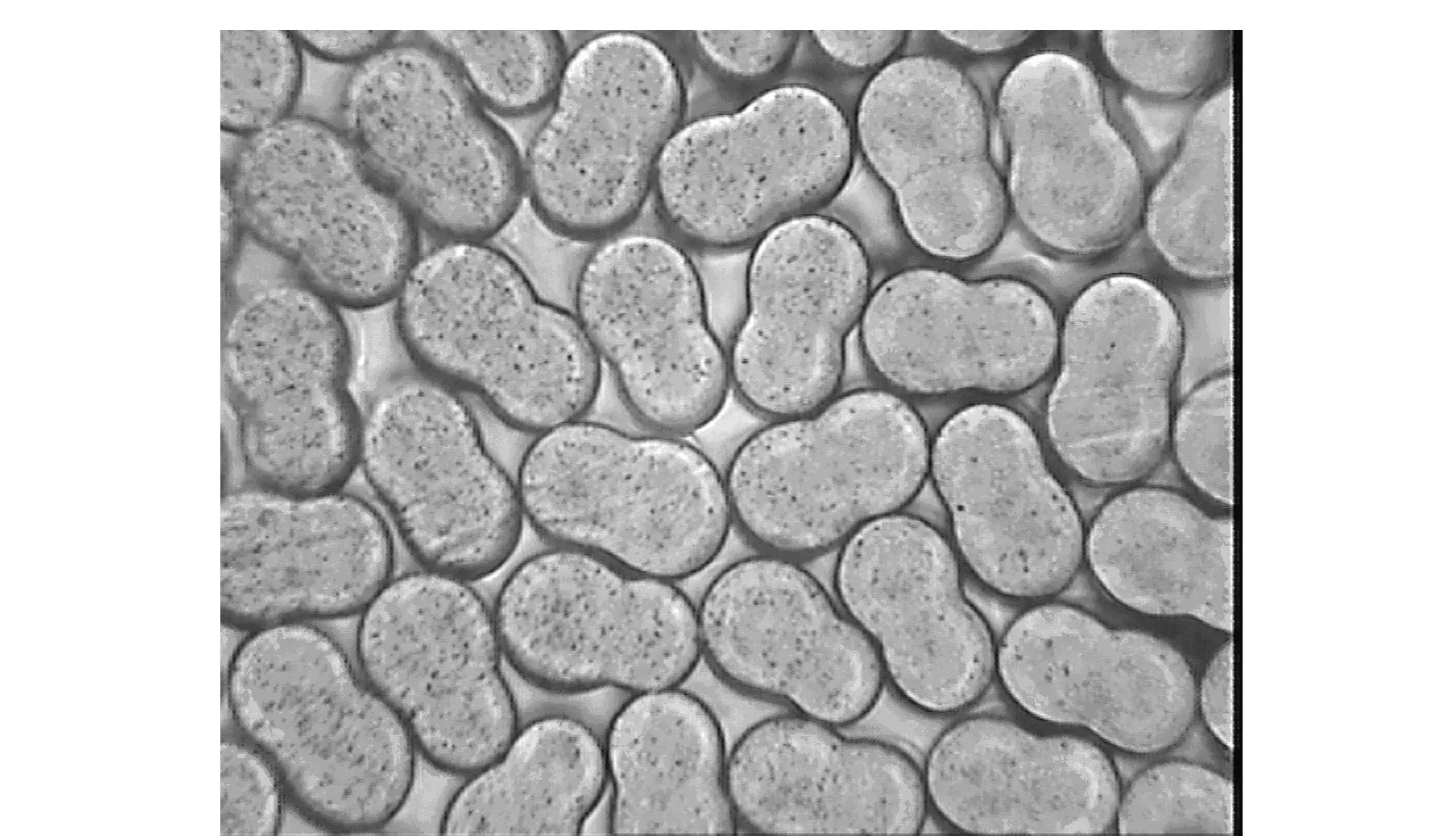

从图1可以看出,PET/PTT复合纤维的截面形态完整,说明PET和PTT二者之间熔体混合均匀性好。PET/PTT复合纤维截面形态类似于花生形态,边缘光滑,中间出现的黑点是由于切片中加入了消光剂,测试过程中切片后消光剂呈现出来的原因。PET和PTT材料分子结构类似,纺丝过程中在熔融状态下相互融合,成形后没有明显的界面形态,相互之间的结合力强,没有两组分相互分离的痕迹。

图1 PET/PTT复合纤维截面形态Fig.1 Cross section morphology of PET/PTT composite fiber∆[η]为0.32 dL/g,拉伸比3.5,拉伸辊温度120 ℃。

2.2 热性能

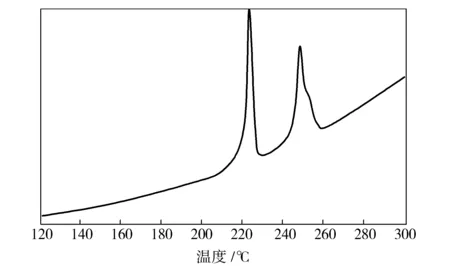

从图2可以看出:PET/PTT复合纤维的DSC升温曲线中出现了双峰,在224.12 ℃处出现的是PTT的熔融峰,而在248.29 ℃处出现的是PET的熔融峰;DSC曲线中PTT和PET的熔融峰差异明显,结合切片中PTT的熔融温度为227 ℃和PET的熔融温度为253 ℃可知,复合纤维在成形过程中产生了相互作用,从而造成了复合纤维材料的熔融温度的变化。

图2 PET/PTT复合纤维的DSC升温曲线Fig.2 DSC endotherm curve of PET/PTT composite fiber∆[η]为0.32 dL/g,拉伸比3.5,拉伸辊温度120 ℃。

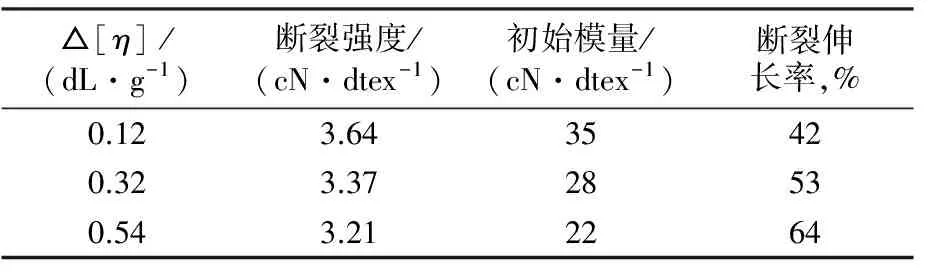

2.3 ∆[η]对纤维力学性能的影响

从表1可以看出,随着∆[η]的增大,PET/PTT复合纤维的断裂强度和初始模量降低,而断裂伸长率增加。这是因为PET/PTT复合纤维中,PET纤维具有较强的刚性,而PTT纤维大分子链因为具有“奇碳效应”,显现出较好的弹性,复合纤维的应力主要集中在PET纤维上,因而随着PET的[η]降低,∆[η]增大,复合纤维的物理机械性能降低 。

表1 ∆[η]对PET/PTT复合纤维力学性能的影响

Tab.1 Effect of ∆[η] on mechanical properties of PET/PTT composite fiber

[η]/(dL·g-1)断裂强度/(cN·dtex-1)初始模量/(cN·dtex-1)断裂伸长率,%0.123.6435420.323.3728530.543.212264

注:拉伸比3.5,拉伸辊温度120 ℃。

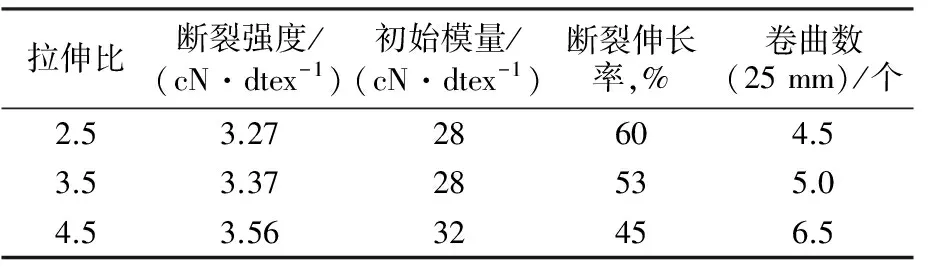

2.4 拉伸比对纤维力学性能的影响

从表2可以看出:随着拉伸比提高,PET/PTT复合纤维的断裂强度和初始模量增加,断裂伸长率有一定程度的降低;随着拉伸比的提高,PET/PTT复合纤维的卷曲数呈现上升的趋势。这是因为纺丝过程中,由于PET熔点较高,因而PET纤维承担了纺丝过程中较大的纺丝张力,随着拉伸比的提高,PET组分的大分子链得到较大幅度的拉伸取向,从而结晶固化,造成纤维强度增大。此外,PET/PTT复合纤维的卷曲性能是由于PET和PTT在拉伸作用下,二者在纺丝和拉伸张力上承担的差异和比例的不同,从而导致纤维取向和结晶差异引起两组分的热收缩不同导致的结果。另外,随着拉伸比增大,PET/PTT复合纤维的卷曲数呈现增大的趋势,也表明了随着拉伸比的增大,PET/PTT复合纤维成形过程中,结晶和取向的差异也呈现增大的趋势[4]。

表2 拉伸比对PET/PTT复合纤维力学性能的影响

Tab.2 Effect of draw ratio on mechanical properties of PET/PTT composite fiber

拉伸比断裂强度/(cN·dtex-1)初始模量/(cN·dtex-1)断裂伸长率,%卷曲数(25mm)/个2.53.2728604.53.53.3728535.04.53.5632456.5

注:∆[η]为0.32 dL/g,拉伸辊温度120 ℃。

2.5 拉伸辊温度对纤维力学性能的影响

从表3可以看出:PET/PTT复合纤维成形过程中,随着拉伸辊温度的提高,复合纤维的断裂强度和初始模量呈现上升的趋势;此外,纤维的卷曲数随着拉伸辊温度的上升,也呈现增加的趋势。PET组分和PTT组分间存在较大的热收缩性能差异[5], 这是PET/PTT 复合纤维具有卷曲弹性的结构基础。在生产实际中,从纺丝线上取下来的PET/PTT复合纤维成品由于成形结构不完善且存在一定程度的应力松弛,呈稀疏的卷曲结构,并且这种结构不完善;通过拉伸后,PET/PTT复合纤维的取向度变大,在拉伸辊加热到一定温度环境条件下,由于两种组分热收缩的差异,复合纤维的卷曲潜能得到发挥和呈现,最终可以得到理想的卷曲弹性。

表3 拉伸辊温度对PET/PTT复合纤维力学性能的影响

Tab.3 Effect of drawing roller temperature on mechanical properties of PET/PTT composite fiber

拉伸辊温度/℃断裂强度/(cN·dtex-1)初始模量/(cN·dtex-1)断裂伸长率,%卷曲数(25mm)/个1203.3728535.01303.4230506.51503.6141457.5

注:∆[η]为0.32 dL/g,拉伸比3.5。

3 结论

a. 随着PET和PTT二者之间的∆[η]增大,PET/PTT复合纤维的断裂伸长率增加,断裂强度和初始模量呈现减小的趋势。

b. 随着拉伸比的增大,PET/PTT复合纤维的断裂强度和初始模量增加,断裂伸长率减小,而复合纤维的卷曲数增大,有利于增强复合纤维的卷曲弹性。

c. 随着拉伸辊温度的升高,PET/PTT复合纤维的力学性能提高,其卷曲潜能得到发挥,纤维的卷曲弹性增大。

[1] 郭静,于春芳,牟思阳,等.PET/PTT和PET/PBT复合纤维的性能[J].大连工业大学学报,2015(6):463-466.

Guo Jing, Yu Chunfang, Mou Siyang, et al. Properties of PET/PTT and PET/PBT composite fibers[J]. J Dalian Dalian Polytech Univ, 2015(6):463-466.

[2] 杨竹丽,王府梅.PTT/PET并列复合丝两组分结合牢度的关键因素[J].东华大学学报: 自然科学版,2015,41(6):760-766.

Yang Zhuli, Wang Fumei. Key factor affecting binding tightness between two components of PTT/PET side-by-side filaments[J]. J Donghua Univ:Natur Sci Edit,2015,41(6):760-766.

[3] 肖红,施楣梧.PET/PTT双组分弹性长丝的热收缩性能及卷曲形成机理探讨[J].高分子通报,2008(10):21-26.

Xiao Hong, Shi Meiwu. The heat shrinkage properties and crimp forming theory of PET/PTT bicomponent filament[J]. Chin Polym Bull, 2008(10):21-26.

[4] 施楣梧,肖红.PET/PTT双组分弹性长丝的结晶取向结构和卷曲性能[J].高分子通报,2009(1):37-44.

Shi Meiwu, Xiao Hong. The crystallinity and oritetation structures and crimp properties of PET/PTT bicomponent filament[J]. Chin Polym Bull, 2009(1):37-44.

[5] 肖红,施楣梧,刘晶.不同温度下PET/PTT长丝的结构和性能[J].纺织学报,2008,29(8):6-10.

Xiao Hong, Shi Meiwu, Liu Jing. Structures and properties of PET/PTT filament at different temperatures[J]. J Text Res. 2008,29(8):6-10.

Effect of spinning process on properties of PET/PTT composite fiber

Feng Yongsheng1, Cai Tao2,3, Ouyang Wenxian1

(1.HaixingMaterialTechnologyCo.,Ltd.,Quanzhou362700; 2.ProvincialFiberInspectionBureau,Fuzhou350026; 3.ProvincialKeyLaboratoryofTextilesInspectionTechnology,Fuzhou350026)

A polyethylene terephthalate/polytrimethylene terephthalate (PET/PTT) composite fiber was produced by mixing PET and PTT with different viscosity at the mass ratio of 40:60 via melt composite spinning prior to drawing. The effects of the spinning process on the mechanical properties and crimp elasticity of PET/PTT composite fiber were studied. The results showed that the breaking strength and initial modulus of PET/PTT composite fiber were decreased and the elongation at break was increased as the viscosity difference of PET and PTT was increased from 0.12 dL/g to 0.54 dL/g; and the breaking strength of PET/PTT composite fiber was increased, the elongation at break was decreased, the crimp properties were increased and the elasticity was increased as the draw ratio was increased from 2.5 to 4.5 and the drawing roller temperature was raised from 120 ℃to 150 ℃.

polyethylene terephthalate fiber; polytrimethylene terephthalate fiber; composite fiber; composite spinning process; mechanical properties

2016- 07-26; 修改稿收到日期:2016-10- 09。

冯永生 (1964—),男,工程师,主要从事纤维加工及材料开发。E-mail:fys@haixingtec.com。

国际科技合作与交流专项(2014DFA50550)。

TQ342+.94

A

1001- 0041(2016)06- 0065- 03

* 通讯联系人。E-mail:robincaitao@163.com。