涤纶短纤维后加工桶底丝产生的原因及控制措施

2016-12-23张倩楠

张 倩 楠

(中国石化股份公司天津分公司化工部短丝车间,天津 300271)

涤纶短纤维后加工桶底丝产生的原因及控制措施

张 倩 楠

(中国石化股份公司天津分公司化工部短丝车间,天津 300271)

在纺丝油剂浓度不变的条件下,分析了涤纶短纤维后加工过程中桶底丝产生的原因,并提出控制措施。结果表明:原丝内在质量不均匀、含油水率及后加工集束张力的差异是产生桶底丝的主要原因;适当提高纺丝温度、纺丝速度和纺丝组件初始压力,以及合适的侧吹风条件有利于提高原丝质量的均匀性;通过优化纺丝工艺及上油条件,控制集束张力,120 kt/a涤纶短纤维装置桶底丝明显减少,年平均损耗由原来的3.5 kg/t降低至2.4 kg/t。

涤纶短纤维 后加工 桶底丝 原丝质量 上油 张力

中国石化股份公司天津分公司120 kt/a涤纶短纤维装置是从德国Neumag公司引进的,自装置开车以来,桶底丝损耗一直在熔体总损耗中占较大比例。2012年全年桶底丝损耗达到3.5 kg/t,占总熔体损耗的35%。

桶底丝是指后加工过程中,一批次原丝加工结束时,盛丝桶内所剩的原丝,一般当作废丝处理。桶底丝的产生量对原料成本影响很大,为了减少桶底丝的产生,作者从纺丝过程的工艺控制和后加工过程中对集束装置的调整来分析影响桶底丝产生的因素,并通过试验对比提出了工艺优化方案。

1 试验

1.1 原料

聚对苯二甲酸乙二醇酯(PET)熔体:特性黏数(0.645±0.008) dL/g,端羧基含量小于28 mol/t,二甘醇质量分数小于0.9%,熔点大于256 ℃,二氧化钛质量分数0.03%~0.05%,中国石化股份公司天津分公司产。

1.2 涤纶短纤维的生产

涤纶短纤维采用PET熔体直接纺丝,生产过程包括纺丝和后加工两部分。纺丝部分生产出的半成品卷绕丝称为原丝,再经过后加工的拉伸、紧张热定型等工序处理生产成品短纤维。主要纺丝工艺参数为:熔体输送温度(管线)280 ℃,纺丝温度(箱体)285 ℃,组件玻璃珠直径2.5~3.0 mm,侧吹风温度21.5 ℃,侧吹风速度3.0 m/s,纺丝速度1 200 m/min,组件更换周期45 d。

2 结果与讨论

2.1 纺丝工艺对原丝质量的影响及其优化控制

2.1.1 纺丝温度

纺丝温度的高低直接影响到熔体黏度及熔体的流变性能,进而影响到原丝的结构及拉伸性能。纺丝温度低,熔体黏度大,在喷丝孔的剪切力也增大,因此容易导致熔体破碎而使可纺性变差,异状丝增多,纤维均匀性差,即导致原丝的内在质量不均匀,拉伸性能变差,断头率增大。而稍高的熔体温度可使熔体的流动黏度降低,熔体的均匀性提高,从而使原丝具有很好的均匀性、拉伸性能及较低的双折射。但过高的温度将会使熔体的降解增大,熔体从喷丝孔喷出时的升华物增多,容易使丝条粘附在喷丝板表面,造成大量的注头和浆块,使纺丝质量恶化,所以必须选择合适的纺丝温度。试验表明,在生产1.33 dtex涤纶短纤维产品时,适当提高纺丝温度,能够改善熔体的流动性能,熔体在喷丝板内分布更均匀,有利于喷丝板温度的均匀性,较佳的熔体输送温度为282 ℃,纺丝温度为287 ℃。此外,生产中纺丝环境温度对于熔体流动性能及喷丝板表面温度也有一定影响。纺丝温度可以根据季节变化作适当调整。

2.1.2 冷却条件

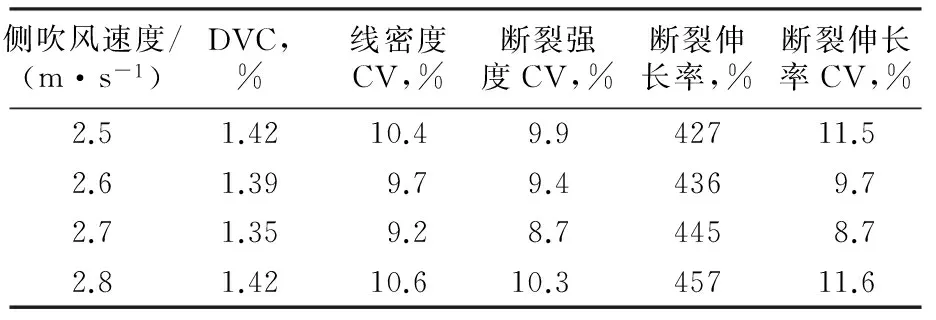

控制丝束冷却条件的稳定,是制得径向结构均匀的优质纤维的关键之一。冷却条件包括冷却风速度、温度和湿度等。120 kt/a涤纶短丝装置采用侧吹风冷却工艺,对冷却风速度的要求更严格。侧吹风速度过低时,冷却气流刚触及丝束内层,即被高速运行的丝束拖下,不能穿透丝层,造成丝束内外层冷却条件相差太大,使纤维的断面不匀率(DVC)显著增大,甚至出现飘丝。而侧吹风速度过高时,冷却气流不仅穿透丝层,且还有剩余动能,致使丝束摇晃湍动,DVC增大。从表1可以看出,侧吹风速度在2.7 m/s时,原丝各项指标的变异系数(CV)较小,原丝质量均匀稳定。

表1 侧吹风速度对原丝质量的影响Tab.1 Effect of cross air speed on as-spun fiber quality

2.1.3 其他纺丝工艺条件

纺丝速度是影响原丝预取向度的主要因素之一。纺丝速度越高,纺丝线上的速度梯度也越大,丝束与冷却空气摩擦阻力也增大,相应成形过程中丝条的张力也随之增大,使原丝的预取向度增大,断裂伸长率降低。纺丝速度过低,丝束张力过小,丝束会发生“飘荡”,纺丝卷绕的稳定性变差,造成DVC上升。纺丝组件的作用是对熔体过滤和均化。组件初始压力如果较低,将导致熔体分配不匀,喷丝板两边毛丝、飘丝较多。提高纺丝组件初始压力,对于提高原丝内在质量的均匀性,降低DVC效果良好。如果组件使用时间过长,或者熔体含杂质过多导致组件过滤效果不好,也将导致原丝出丝不匀,DVC增大。因此,组件必须实行定期强制更换,根据纺丝状况和后纺生产情况及质量指标制定合理的更换周期,到期强制更换。当组件出现漏浆、压力超过工艺值、板面不洁修板无效、堵孔过多等异常时,必须及时更换组件。

2.2 上油条件

影响每桶丝束在后加工过程中张力不均匀的主要原因是纤维含油水率的差异。油剂的作用是增加纤维间的抱合力,减少纤维与纤维之间、纤维与机械之间的摩擦,消除或减少纤维的静电,使卷绕、集束等后加工工序顺利进行。

前纺原丝在生产过程中经过3次上油:2次唇式上油棒上油及1次上油轮上油。唇式上油棒是使油剂通过上下两唇间的缝隙均匀渗出,接触通过的丝束,以达到上油效果,通过调节液位计进行流出量控制。上油轮是金属陶瓷相结合的氧化铝辊,其下部浸在油剂槽中,油剂附着在陶瓷辊上,纤维通过与陶瓷辊的摩擦上油,通过陶瓷辊转速控制上油量。

通过对前纺生产过程中上油棒和上油轮对纤维的上油效果的检查,发现上油棒出油不流畅、不均匀,以及上油棒流出量控制不一致会导致原丝含油水率的差异。原丝含油水率的差异将导致后加工过程中因摩擦力的不同而产生加工速度差异,从而产生桶底丝。优化原丝上油效果,应控制以下3个方面:首先,对上油棒的组装、安装过程制定操作标准,并严格检查,上油棒出油不均匀的主要原因是上下唇间的间隙不够均匀,间隙大的部分出油多,间隙小的部分出油少,上油棒上下唇间隙要求为0.15 mm,每批上油棒清洗组装完成后,由专人用塞尺对上下唇间隙进行测量,间隙标准且均匀的上油棒方可上机使用;其次,对上油棒流量控制进行统一管理,上油棒的液位设定为15~25 mL,但各班次对上油棒液位的控制存在差异,导致丝束上油不匀,因此,要求各个班次控制上油棒液位中心值为20.5 mL,并要求每小时对上油棒液位进行巡检,发现液位变化及时进行调整,以保证原丝上油均匀;另外,油剂循环系统的清洁对上油质量也有比较大的影响,上油棒和上油轮的油盘中易累积灰尘、浆块等杂质,通过回油管进入到油剂循环系统中,且油剂中的表面活性剂为有机物,会滋生腐败物,导致油剂循环系统不畅通,影响上油质量。为保证上油质量,油剂循环系统状态的检查被纳入到日常检查中,并把油剂循环系统的切换清洗操作程序化、规范化,并根据季节和生产情况差异灵活掌握清洗周期,保证油剂循环系统的畅通。

通过优化原丝上油工艺,原丝含油水率的均匀性得到了改善。选取优化前后各5 d共计15班次原丝含油水率数据对比发现,原丝含油水率的平均绝对偏差由优化前的0.747%降低到0.386%。

2.3 后加工集束装置状态及调整

集束是涤纶短纤维后加工的第一道工序,其主要作用是根据后加工设备的能力,把若干个盛丝桶中的原丝引出,穿过集束架上的各个导丝器,集成一束扁平而又整齐的丝束,在0.02~0.03 cN/dtex的预张力条件下进行后加工处理。集束过程中,丝束所经过的各个导丝器的位置、状态的差异会导致每桶丝束的张力不同,这是导致了桶时间不同而产生桶底丝的最直接原因。另外,盛丝桶摆放的位置偏差较大或不正也会导致丝束与桶沿接触摩擦,对丝束张力造成影响。集束架在每个原丝桶摆放的位置上方设有导丝环和张力架。张力架主要由3根钢辊组成,其中上下2根垂直平行并固定,中间1根钢辊与另2根平行,但可以水平调整位置。原丝丝束以“S”形通过张力架的3根钢辊。中间钢辊的位置可改变原丝丝束的包角,从而改变对原丝丝束的作用力。中间钢辊相对上下2根钢辊的水平位移大,则对原丝丝束的作用力变大,反之变小。

试验发现,可以利用张力架调节集束张力来控制桶底丝量的产生。在每批原丝升头时,将张力放开,张力调节到最小值,张力架对丝束的摩擦最小。在预计了桶前3 h左右,对所有盛丝桶内所剩原丝量进行检查和对比,所剩丝束较平均量偏少的,则增加张力架对此桶丝束的张力,增加张力的大小根据具体原丝量并参照经验进行调整。由于重力作用,使盛丝桶下部的丝束的含油水率增加,增加通过张力架丝束的包角不会对丝束造成磨损。为确保张力架对原丝丝束张力控制的效果,应尽量减少集束过程中的其他设备对原丝丝束的摩擦。因此,要确保导丝环、导丝架和集束张力辊干净,无毛丝、毛刺,在了桶、升头期间对集束装置各部件进行检查和清理,并且盛丝桶要按照要求规范摆放,避免丝束与桶沿发生接触摩擦。

2.4 产品质量对比

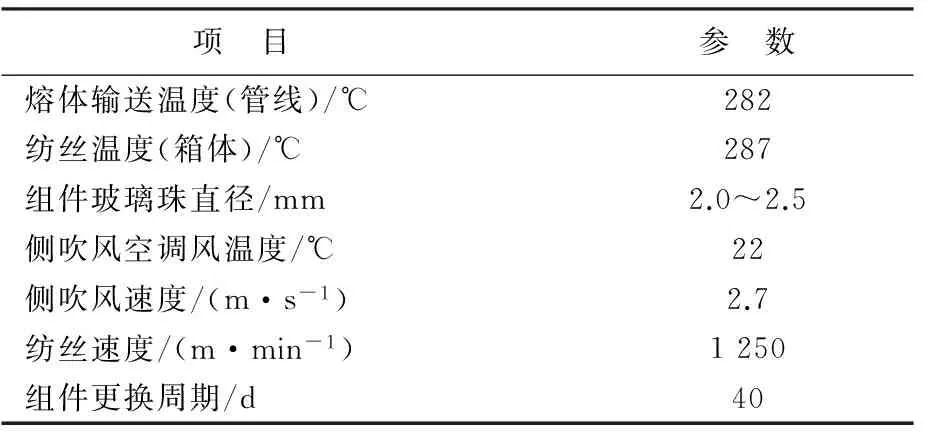

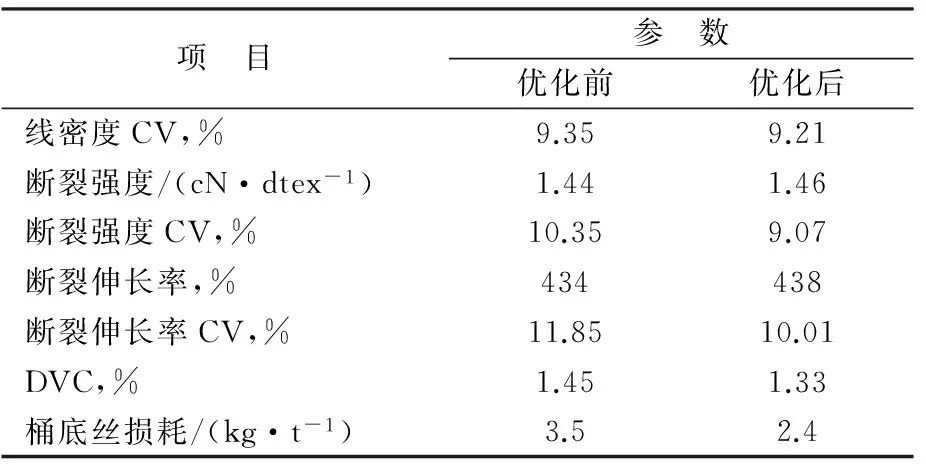

通过对纺丝工艺条件的优化,以及上油条件、后加工集束装置的调整,原丝的线密度CV、断裂强度CV、断裂伸长率CV和DVC均明显降低,后加工桶底丝损耗得到有效控制,由优化前的3.5 kg/t降低至优化后的2.4 kg/t。优化后的纺丝工艺参数见表2,优化前后原丝质量对比见表3。

表2 优化后涤纶短纤维主要纺丝工艺参数Tab.2 Main spinning process parameters after optimization

表3 优化前后原丝质量对比Tab.3 Quality contrast of as-spun fiber before and after optimization

3 结论

a. 涤纶短纤维的后加工桶底丝产生的原因主要是原丝质量的不均匀性以及后加工过程中丝束张力的不同。纺丝工艺条件对原丝质量影响较大,上油条件及集束装置对丝束张力影响大。

b. 通过对纺丝工艺的优化,以及上油条件、集束装置的调整,装置桶底丝损耗由原来的3.5 kg/t降低至2.4 kg/t。

Reasons and control of remainder fiber during post-processing of polyester staple fiber

Zhang Qiannan

(StapleFiberWorkshop,ChemicalEngineeringDivision,SINOPECTianjinCompany,Tianjin300271)

The reasons for remainder fiber were analyzed at a constant spinning finish concentration during post-processing of polyester staple fiber. The control measures were put forward. The results showed that the main reasons for remainder fiber included the internal quality unevenness of as-spun fiber and the difference in oil and water contents and collection tension; the quality evenness of as-spun fiber could be improved by properly raising the spinning temperature, spinning speed and initial pressure of spin pack and rationally controlling the cross air conditions; and the quantity of remainder fiber could be obviously decreased and the annual average consumption could be decreased from 3.5 kg/t to 2.4 kg/t for a 120 kt/a polyester staple fiber plant by optimizing spinning process and oiling conditions and controlling collection tension.

polyester staple fiber; post-processing; remainder fiber; as-spun fiber quality; oiling; tension

2015- 08-17; 修改稿收到日期:2015-12-20。

张倩楠(1985—),女,助理工程师,从事涤纶短纤维生产工艺管理。E-mail:340394890@qq.com。

TQ342+.21

B

1001- 0041(2016)01- 0069- 03