汽车玻璃升降器轻量化的设计

2016-12-23黄春田

黄春田

(上海实业交通电器有限公司,上海 200030)

汽车玻璃升降器轻量化的设计

黄春田

(上海实业交通电器有限公司,上海 200030)

实施轻量化的途径一般是应用新材料、优化结构、减少冗余功能等方式。针对一款传统绳轮式汽车玻璃升降器,通过设计一款新型轴销螺钉,改变系统的受力方式,从而使铝镁合金材料得以应用,达到轻量化设计目标;同时为紧固件与铝合金板材的压铆工艺提供了参考。

汽车玻璃升降器;轴销螺钉;铝合金;汽车轻量化

0 引言

汽车轻量化是现代汽车工业技术发展的方向,对节省能源、降低排放、提高性能、汽车产业健康发展都具有重要意义。铝合金材料替代钢制材料,在汽车轻量化方面有广泛的应用,这里着重介绍铝合金材料在汽车玻璃升降器方面的应用。

一台汽车中有4个升降器,实现轻量化对整车轻量化意义重大。升降器系统主要由导轨部分、罩壳部分、滑块部分、钢丝绳部分组成。在传统升降器结构(见图1)设计中,罩壳、滑块部分已经有多个零件的材料是工程塑料;导轨因为需承担玻璃升降的主要负载,并且因为加工成型的原因,材料采用冷轧钢板,常规采用1.2 mm厚普通冷轧钢板,近几年开始已经将普通钢板改为高强度钢板,厚度由原来的1.2 mm减薄为1.0 mm;继续实施轻量化有很大困难。

图1 传统单导轨升降器结构(有轴销和螺钉两个零件)

文中介绍一种设计方法,把导轨的材料由常用的高强度钢板改为铝镁合金材料。为控制成本,材料的厚度增加不能过大。从以往产品开发的过程中对导轨的CAE模拟分析可以看出,导轨最大应力值超过铝镁合金材料的性能标准。经过分析,通过改变升降器系统内的受力方式,把螺钉和轴销整合成一个零件,成为一种新型轴销螺钉,把升降器系统的主要负载加载到车门板上,减少导轨自身承担的负载,从而使铝镁合金材料的强度性能满足此产品的强度需求,达到升降器轻量化目标。

1 传统的玻璃升降器的缺点

导轨上需要用到两个零件,其中压铆螺钉(见图2)或焊接螺钉用于把导轨固定到车门板上,因为焊接工艺控制难度大、成本高,已经很少采用,基本都采用压铆螺钉的结构。另外升降器中都需要用到滑轮或类似用来改变受力方向的零件,这种零件采用具有润滑性能的塑料材料,需要固定到导轨上,通常采用轴销(结构见图3)铆接到导轨上;升降器工作过程中承受来自玻璃的负载,大部分通过滑轮、轴销施加到导轨上,导轨承受所有的负载,再通过压铆螺钉传递到车门板上。

图2 压铆螺钉结构图

图3 轴销结构图

传统采用的轴销与导轨的接触圆面直径需要在φ11 mm以上,轴销尾部直径一般为8 mm,采用碾铆的工艺固定到导轨上,碾铆后直径达到11 mm(Min);压铆螺钉一般规格为M6,头部直径11 mm,厚度2 mm,止转筋的高度需要在0.4 mm以上;导轨的材料采用高强度冷轧钢板HX220LAD+Z140,材料厚度1.0 mm。

按照升降器组装到车门上的实际工作状态,对升降器总成进行CAE模拟分析,分析结果见图4。可以看到:局部应力值最大约152 MPa,未超过冷轧钢板材料的屈服强度,但在压铆螺钉和轴销接触面周围两处均出现最大应力点。

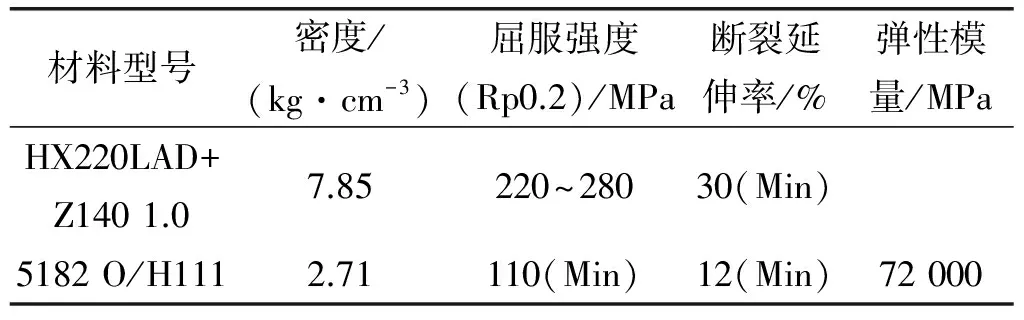

在汽车钣金件的铝镁合金应用中,用得较多的材料为5系铝镁合金。经过分析比较,作者选择GB/T 3880.2-2006 5182,相同厚度的导轨质量可以减轻约65%,但屈服强度也减小了约50%。为了不过多增加材料成本,铝合金材料的厚度选用1.25 mm。从表1可以看出:如果采用相同的结构,铝合金材料的屈服强度是不能满足受力要求的。如果加大轴销的直径,那么滑轮中心孔直径等也需要作相应的调整,导致成本上升和滑轮布置困难,所以需要改变升降器的结构,来改变升降器系统受力状态。

表1 两种材料的性能数据对比

2 新型玻璃升降器结构设计

此设计中,采用一种新的结构,把轴销与螺钉设计成一体,这样玻璃升降的大部分负载通过滑轮、轴销直接施加到车门板,导轨本身需要承载的负载大大减小,从而降低对导轨材料的强度要求,导轨材料所需要的厚度减小。通过减少零件的数量和材料的厚度,达到轻量化的目标。改变结构后玻璃升降器结构及轴销螺钉结构见图5。

图5 改变结构后玻璃升降器结构及轴销螺钉结构

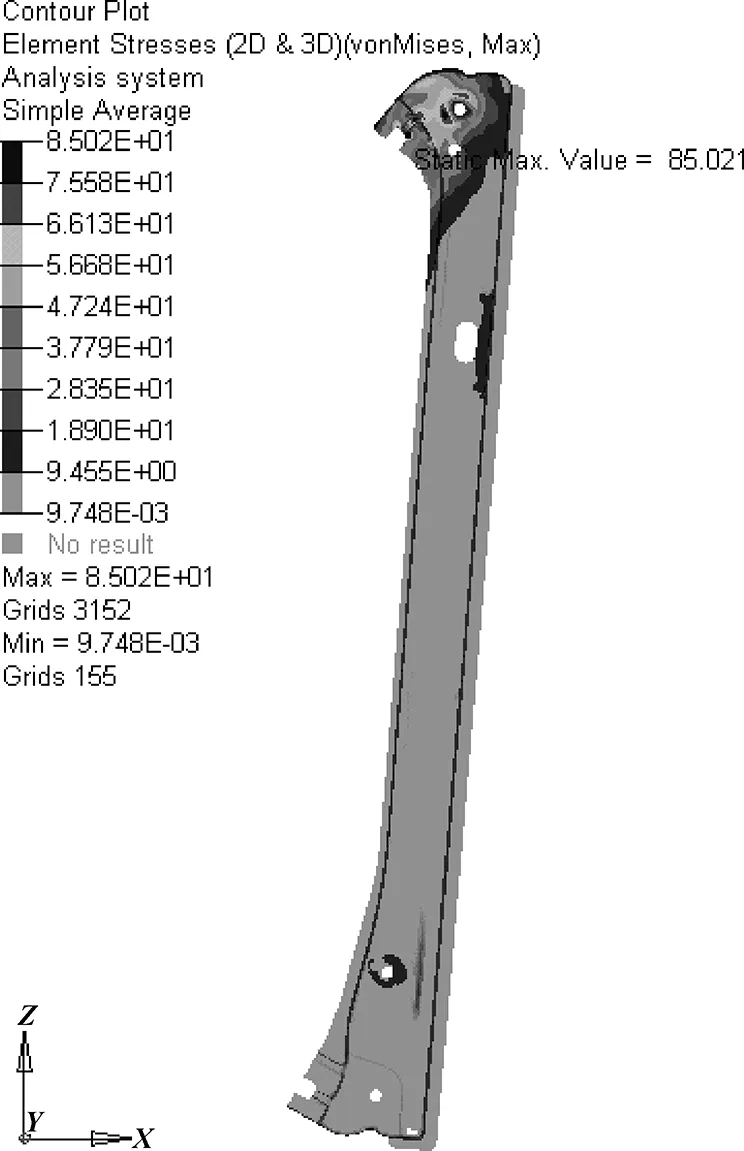

首先运用CAE分析,检验新结构下导轨的受力情况,分析结果见图6。

图6 采用轴销螺钉后导轨CAE分析

可以看出:相同的车门负载,通过受力变换,导轨本身所承受的应力强度下降了,未超出选用铝合金材料的强度允许范围。

从受力分析上看,此次设计满足轻量化的要求,但在轴销螺钉的结构方面,作了多次调整,才达到压铆强度的要求。

当导轨的材料更换为铝合金,采用传统工艺进行压铆联接会出现压铆异常的问题,轴销与导轨的接合强度难以达到要求,并且导轨受力部位的应力值超出了铝合金材料的强度性能标准。

轴销螺钉与导轨的压铆工艺,是这个产品设计实施中的一大难点。在实际压铆工艺中,轴销螺钉在压铆到导轨上时,无法对导轨安装面作整形,必然导致安装面的凸起变形;这一变形量超过0.1 mm 后,就会出现安装面与车门板贴合不良,导致锁紧扭矩不足的问题。为解决这个问题,需要降低止转筋的高度和宽度,从而减小压入后的体积变化,止转筋的高度由原来的0.5~0.65 mm减小到0.3~0.45 mm。当导轨的材料变换为铝合金,材料的屈服强度也减小了50%以上,更容易出现压铆强度不足和压铆面变形大的问题。如图7所示,为保证降低止转筋后的松脱扭矩,设计中在轴销螺钉根部增加一圈止退槽;压铆的工装下模由原来的平面改为有一圈凸筋,压铆过程中,凸筋压迫导轨材料,产生塑性变形进入到止退筋中,保证紧固件轴向顶出力1 kN(Min),同时提升了紧固件的松脱扭矩20%。随机抽取30个零件样品进行压铆强度的测试,轴向顶出力均值为1.15 kN,松脱扭矩均值为8.6 N·m,满足客户6.0 N·m(Min)的规格。

图7 轴销螺钉压铆模具结构示意图

3 结束语

这样把轴销与螺钉设计成一体,两个零件合为一个零件,综合质量减少3 g,一车4门用量12个,质量减轻约36 g;另外导轨材料采用铝合金,厚度1.25 mm,单个导轨质量由230 g下降到110 g,减轻了约120 g,整车6根导轨质量下降约720 g;两个零件质量减小贡献了约780 g。通过减少零件的数量和应用新材料,达到轻量化的目标。已对此轴销螺钉申请实用新型专利,专利号:ZL 201520158346.4。

【1】冯美斌.汽车轻量化技术中新材料的发展及应用[J].汽车工程,2006,28(3):213-220. FENG M B.Development and Application of New Materials in Automotive Lightweighting Technologies[J].Automotive Engineering,2006,28(3):213-220.

Lightweight Design for Automotive Window Regulator

HUANG Chuntian

(Shanghai SIIC Transportation Electric Co.,Ltd.,Shanghai 200030,China)

The implementation ways of lightweight are the application of new materials, structural optimization, reducing redundant functions etc. Aiming at a traditional rope wheeled automotive window regulator, a new pulley hub fixing screw was designed, so the force way of the system was changed,then the aluminum magnesium alloy material was applied to achieve the goal of lightweight design.At the same time, it provides a reference for the riveting technology of fastener and aluminum alloy plate.

Automotive window regulator;Pulley hub fixing screw;Aluminium alloy;Automotive lightweight

2016-06-12

黄春田(1972—),男,本科,工程师,主要从事汽车玻璃升降器产品的研发。E-mail:hct800@163.com。

10.19466/j.cnki.1674-1986.2016.11.011

U463.83+5

B

1674-1986(2016)11-046-04