发动机油气分离器回油功能优化

2016-12-23于贵芙宮晓娥梁立孙洪岭

于贵芙,宮晓娥,梁立,孙洪岭

(华晨汽车工程研究院动力总成设计处,辽宁沈阳 110141)

发动机油气分离器回油功能优化

于贵芙,宮晓娥,梁立,孙洪岭

(华晨汽车工程研究院动力总成设计处,辽宁沈阳 110141)

针对某款增压发动机油气分离器初始方案在5 500 r/min满负荷工况下功能失效,曲轴箱窜气携带可视机油流的问题,通过对原结构失效原因的排查分析,提出针对每个失效点的改进优化设计方案,并在损失一定分离效率的前提下,解决了原油气分离器方案失效问题,达到了设计目标要求。

发动机; 油气分离器;回油结构

0 引言

如图1所示,曲轴箱窜气是发动机在运转过程中燃烧室气体通过气门导管、活塞及活塞环与缸体之间间隙进入发动机曲轴箱而产生的;废气涡轮增压发动机有一小部分曲轴箱窜气是燃烧室废气通过涡轮增压器回油结构进入发动机曲轴箱产生。

图1曲轴箱窜气产生原理图

依据目前排放要求,发动机曲轴箱通风系统窜气最终将进入进气系统参与燃烧。但曲轴箱窜气携带了大量机油颗粒,其中既包括以窜气形式将机油吹过间隙形成的小颗粒机油和以蒸发形式存在的小颗粒机油,也包括以壁面油膜形式和飞溅形成的大颗粒机油[1]。这些机油颗粒如全部直接进入发动机燃烧室参与燃烧将引起发动机排放物不达标,为避免该问题则需要在曲轴箱通风管路中串入油气分离器,将窜气携带机油颗粒进行分离并回收[2]。伴随排放法规的日益严格,对油气分离器的分离效率要求也越来越高,但前提是分离器能否有效将分离出的机油回收并返回发动机油底壳。

1 油气分离器分离原始方案

某款直喷增压发动机概念样机阶段油气分离器设计方案(见图2)为布置在气门室罩进气凸轮轴上方,曲轴箱窜气经由发动机内部曲轴箱通道进入油气分离器窜气入口。携带机油颗粒的曲轴箱窜气在进入油气分离器后将先进入挡板迷宫粗分离结构,部分机油颗粒在惯性力作用下分离到挡板上。分离后窜气沿切线方向高速进入旋风分离结构利用离心力进一步分离,从旋风分离器内旋转气体中甩出的机油颗粒将分离到旋风结构内表面[3]。所有从曲轴箱窜气中分离出的机油沿壁面依靠重力回收,并返回发动机油底壳。

图2 概念样机阶段油气分离器方案原理图

如表1所示,概念样机阶段油气分离器方案分离效率非常高,在设计最大窜气量45 L/min条件下模拟压损结果为513 Pa。原概念样机阶段方案样件搭载标定样机时综合工况6 h油气分离器后窜气携带机油26.9 g,约4.5 g/h,5 500 r/min满负荷工况、原机油上限、发动机2 h后机油压力报警,机油低于下限。由于之前油气分离器CFD计算结果分离效率应满足设计要求,初步推断原概念样机阶段油气分离器样件回油功能失效,导致机油消耗异常。

表1 概念样机阶段油气分离器CFD计算分离效率结果

2 失效原因分析

对油气分离器粗分离回油结构使用CFD计算软件分析油气分离器在最大窜气量时(45 L/min)流场如图3所示[4],圆圈位置为油气分离器第一个回油点。根据流场分析结果,在该回油点位置流速约为8 m/s,远高于其他区域,原本设计在该点返回曲轴箱内部的机油会被窜气以液体形态携带至下一个结构(精分离入口),无法返回油底壳。

图3 粗分离结构回油点流场分析

粗分离结构后为旋风结构入口,由于最初方案考虑提高旋风分离结构分离效率,在旋风结构前设计了逐渐缩窄的挤气入口结构,如图4所示挤气结构空间内窜气速度逐渐增高,并最终提至20 m/s。在前一个粗分离结构未能返回曲轴箱内的机油将通过该挤气结构进入旋风精分离内。

图4 旋风结构入口流场分析

精分离结构为旋风结构,该结构底部回油点与曲轴箱内部由于窜气流动而形成一定的压力差,分离出的机油需依靠自身重力克服回油点的压力差才能返回曲轴箱内。一般回油结构会设计一定高度的回油管,回油管内液位高度决定了该点可以克服的压力差值。图5所示为120 ℃时不同回油液位高度可以克服的最大压力差[5],根据之前流场计算结果油气分离器旋风结构与曲轴箱压力差值为513 Pa,故最初设计了约60 mm高的回油管。但实际试验过程中发现油气分离器样件入口出口压力差在800 Pa以上,即至少需要100 mm以上的回油管结构才能满足回油高度要求。

图5 回油液位高度与克服压力差的关系

通过以上分析,初始油气分离器设计方案在回油点的布置及结构设计上均存在优化空间。

3 改进优化

针对前文油气分离器回油失效原因的分析结果,设计改进优化方案如图6所示,在原粗分离结构前增加一个回油收集点,来分散每个回油点的回油量压力。通过为回油点增加下沉的回油池来收集分离后机油,其下沉结构可以避开窜气流通区域,提高每个回油点实际工作效果。取消原旋风分离结构前的挤气结构,改为稳压区域,如图7所示,原挤气结构使用一个小的导向板替代,新增的稳压区域可以减小之前方案机油被逐渐增快的窜气携带入旋风结构的风险。

图6 改进优化方案油气分离器原理图

图7 优化后旋风结构入口稳压区

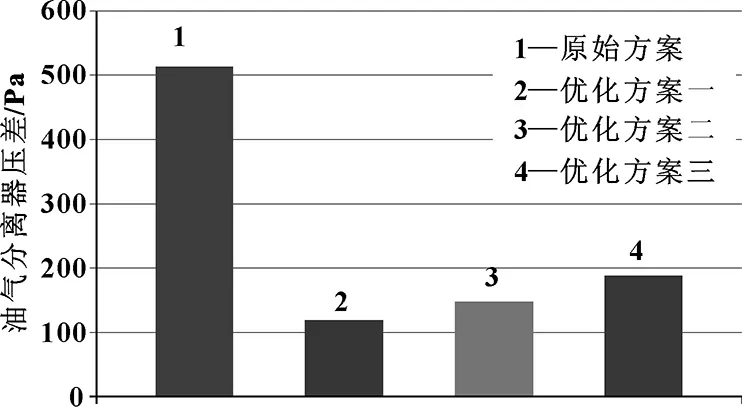

为保证旋风结构的回油能力,通过减小该点与曲轴箱压力差值重新优化设计各细节结构,优化后3个方案CFD计算压损见图8,通过优化设计后油气分离器压差明显降低,考虑到原始方案CFD计算结果和实物相差1倍以上,因此优化后油气分离器设计目标值尽可能小,避免回油管高度不足。但油气分离器压损的降低带来的是分离效率的明显下降,计算分离效率如图9所示,优化后方案对5 μm以下油滴颗粒的分离能力明显下降,同比可发现优化方案三相对分离效率较高。

图8 各方案压差

图9 各方案分离效率

4 方案优化结果

制作方案三快速样件并进行实物进出口压力降测量,在30 L/min流量下油气分离器样件压降值169 Pa,在50 L/min流量下油气分离器样件压降值403 Pa。优化后方案旋风回油管高度满足油气分离器实物压差。在发动机上进行台架试验,优化后方案在5 500 r/min满负荷工况下油气分离器出口曲轴箱窜气已无可视油流,其携带机油量经检测为0.8 g/h,综合工况油气分离器出口曲轴箱窜气携带机油量由优化前的4.5 g/h减少至0.5 g/h以内。虽然优化后油气分离器设计分离效率降低,但实际分离回油效果明显改善,也达到了分离器出口曲轴箱窜气携带机油量小于2 g/h的目标值[6]。

5 结束语

通过对存在问题的油气分离器初版方案进行回油点流场、结构、布置及油气分离器压力降的优化折中设计,在损失一定分离效率的前提下解决了油气分离器回油失效问题。

【1】巴斯怀森.汽油机直喷技术[M].北京:机械工业出版社,2011.

【2】王骏.曲轴箱强制通风系统构成和发展趋势[J].柴油机设计与制造,2012,18(2):1-8. WANG J.Structure of Blow-by Ventilation System and Its Development Trend[J].Design & Manufacture of Diesel Engine,2012,18(2):1-8.

【3】黄阔,蒋升龙,袁兆成.车用发动机油气分离器的设计匹配[J].汽车技术,2012(3):32-35. HUANG K,JIANG S L,YUAN Z C.Design and Matching of Oil Gas Separator in the Vehicle Engine[J].Automobile Technology,2012(3):32-35.

【4】CDAJ CHINA.STAR-CCM+基础培训教程[OL].

【5】冀晓栋,左云,李佳,等.直喷增压汽油发动机曲轴箱通风系统的研究[J].小型内燃机与车辆技术,2014(4):14-17. JI X D,ZUO Y,LI J,et al.Research on Optimization of Crankcase Ventilation System in TGDI Engine[J].Small Internal Combustion Engine and Motorcycle,2014,43(4):14-17.

【6】肖姗姗,韩广华,韩玉伟,等.某增压直喷汽油发动机曲轴箱通风系统失效的分析和解决[J].小型内燃机与车辆技术,2015,44(3):52-55. XIAO S S,HAN G H,HAN Y W,et al.Failure Analysis and Solution of Crankcase Ventilation System for Boost Pressure in TGDI Engine[J].Small Internal Combustion Engine and Motorcycle,2015,44(3):52-55.

Optimization of Oil Return Function of Engine Oil Separator

YU Guifu,GONG Xiaoe, LIANG Li, SUN Hongling

(Power Train Design Section, Brilliance Auto R & D Center, Shenyang Liaoning 110141,China)

For oil separator function failed that crankcase gas carried visible oil flow in 5 500 r/min, through failure reason investigation and analysis for the original structure, optimization scheme was proposed for each failure point. In the premise of losing certain separation efficiency, the oil separator problem was solved, the design target was reached.

Engine; Oil separator; Oil return structure

2016-08-10

于贵芙(1983—),男,硕士,目前从事发动机结构件及曲轴箱通风系统设计工作。E-mail:guifu.yu@brilliance-auto.com。

10.19466/j.cnki.1674-1986.2016.11.009

U464

A

1674-1986(2016)11-040-03