玻璃升降器型式试验常见误区及分析

2020-06-02胡向阳

胡向阳

(重庆市曹氏机电有限公司,重庆 401120)

0 引言

汽车玻璃升降器是车门系统中一个重要子系统,其结构复杂,且实车运行环境恶劣,极易产生故障[1]。为保证新开发的升降器在量产后能有良好的市场质量表现,行业内多采用型式试验的方式对其质量水平进行主动评价。

型式试验就是在实验室内对升降器日常的使用过程进行模拟,其试验规范和验收标准在QC/T 636—2104《汽车电动玻璃升降器》中已有明确要求,但是目前很多试验室(包括部分供应商、主机厂内部试验室及第三方试验室)的实验员测试获得的数据往往与市场上整车实际质量表现相差较大,甚至会得出完全相反的实验结论,误导开发人员进行错误整改。这主要是实验员对升降器结构原理及其试验规范缺乏深入理解造成的。下文将列举升降器型式试验过程中常见的误区并对其进行逐一分析。

1 线路电阻对升降器运行速度和关闭力的影响很大

1.1 现象描述

型式试验中,同一只升级器在同样的车门系统负载下,由同一个人使用同一套设备对其运行速度、关闭力进行反复多次测试,排除测试设备、人员、零件、系统负载等不同对试验数据的影响,所得到的运行速度和关闭力两项数据却与实车环境下所测数据相差很大。

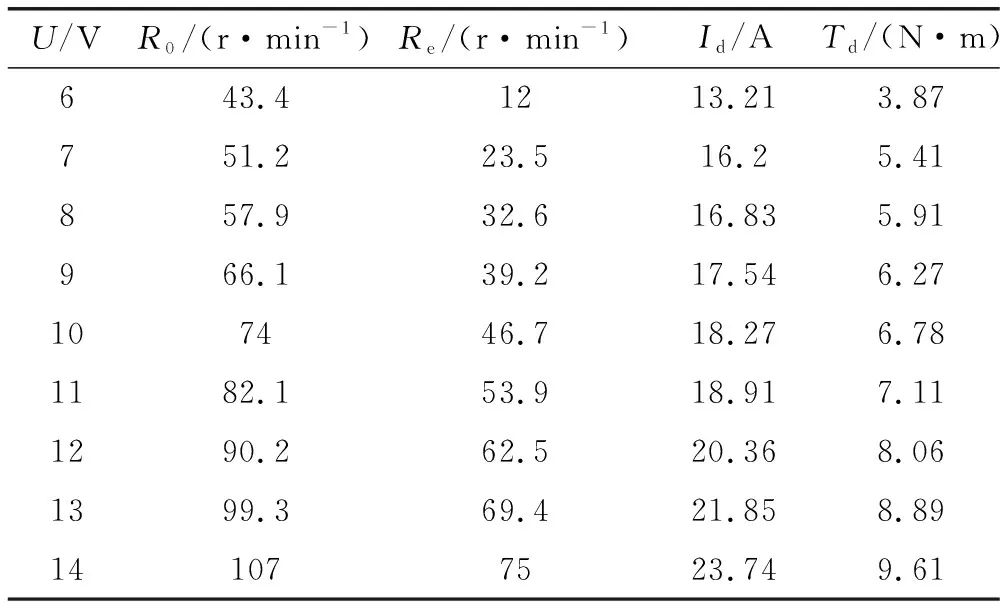

例如:国内某款单导轨绳轮式升降器,卷线轮直径40 mm,车门玻璃系统负载80 N,升降器机构内阻25 N,实车上测试其上升速度140 mm/s,关闭力235 N。其升降器电机性能参数见表1。

表1 某款升降器电机性能参数

试验室内使用直流稳压电源进行测试,输出电压13.5 V[2],试验线路内阻0.4 Ω,测试数据为:上升电流6 A,上升速度110 mm/s,关闭力170 N,堵转电流16.5 A。上升速度、关闭力与实车上的测试结果有较大的差异。

1.2 原因分析

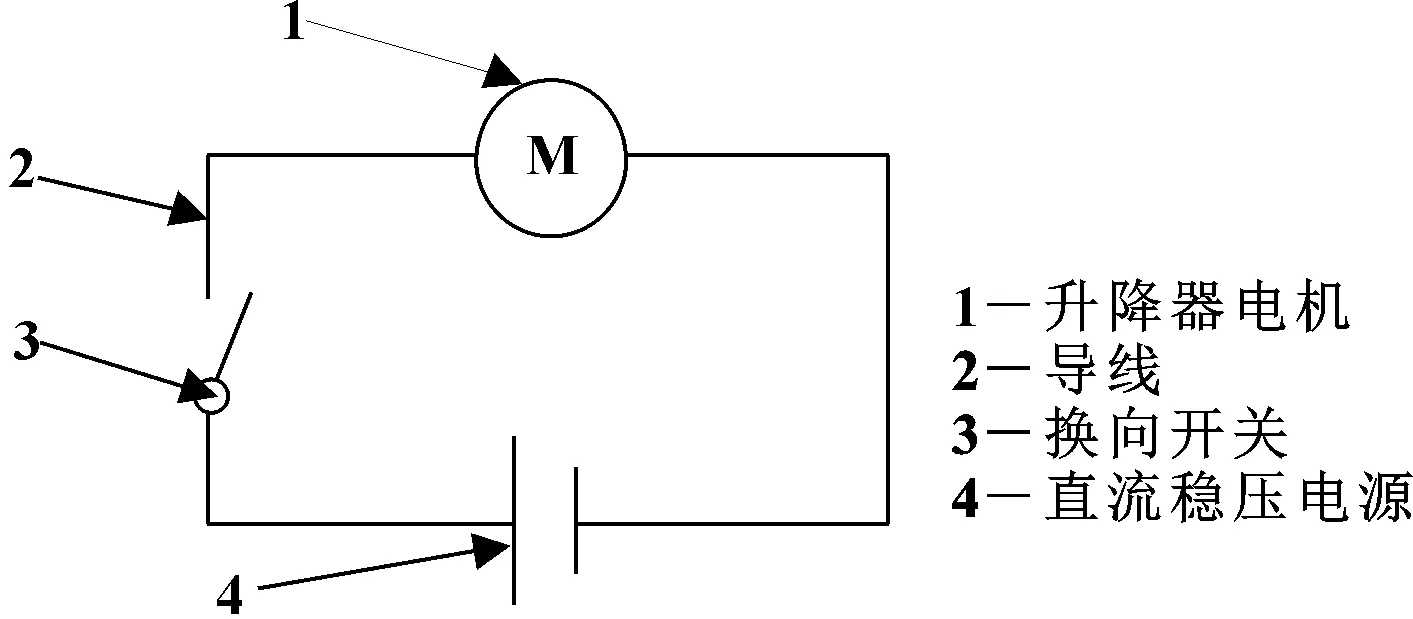

试验室中的测试系统由升降器电机、换向开关、导线、直流稳压电源串联组成,其中换向开关和导线组成试验线路,如图1所示。

图1 升降器测试电气原理

根据串联分压的原理,直流稳压电源输出的电压会被试验线路分走一部分。求上升过程电机上加载的电压U:

U=U1-I1×R=13.5-6×0.4≈11V

(1)

式中:U1为直流稳压电源输出电压;I1为上升工作电流;R为试验线路内阻。

查表1,当U=11 V时, 额定转速Re=53.9 r/min。

求升降器的理论上升速度v:

v=3.14×D×Re/60=3.14×40×53.9/60=112.8 mm/s

(2)

式中:D为升降器卷线轮直径。

求堵转状态电机上加载的电压U:

U=U1-I2×R=13.5-16.5×0.4≈7 V

(3)

式中:I2为升降器堵转电流。

查表1,当U=7 V时,Td=5.41 N·m。

求升降器理论关闭力F:

F=Td×2 000/D-F1-F2=5.41×2 000/40-80-25=165.5 N

(4)

式中:F1为车门玻璃系统负载;F2为升降器机构内阻。

理论计算出来的升降器上升速度112.8 mm/s和关闭力165.5 N与实验室内获得的测试数据基本一致。

1.3 改善措施

严格按照标准控制试验线路内阻R=0.15 Ω[2],重新测试升降器的上升速度和关闭力分别为138 mm/s和240 N,与实车上测试数据基本一致。

其他注意事项:

(1)可以使用万用表对工作状态下电机的输入电压进行确认,测量点必须靠近电机的输入端子。

(2)实车状态测试升降器性能也分点火和熄火两种工况,两种工况下加载到升降器电机上的电压相差2~3 V,也会影响升降器的测试结果。

2 升降器关闭力与电机堵转扭矩不成正比

2.1 现象描述

问题1中所述升降器,耐久试验前测试车门玻璃系统负载80 N,升降器机构内阻25 N,关闭力235 N,电机堵转扭矩9.4 N·m; 2.5万次耐久试验后,关闭力160 N,衰减31.9%;电机堵转扭矩7.9 N·m,衰减15.9%。关闭力衰减量是电机堵转扭矩衰减量的两倍,但是耐久试验后车门玻璃系统负载90 N,升降器机构内阻30 N,均没有明显变化,因此部分实验人员会判定升降器机构存在未知的质量问题,才导致升降器总成耐久后性能衰减过多。

2.2 原因分析

做出以上误判的原因是误认为升降器的关闭力和电机堵转扭矩成正比关系。其实升降器电机输出的堵转扭矩经过卷线轮转换成钢丝绳的切向拉力,该切向拉力既要克服车门玻璃系统负载,还要克服升降器机构内阻,剩下的剩余力才是升降器的关闭力。

求耐久试验前钢丝绳的切向拉力F1:

F1=F3+F4+F5=235+80+25=340 N

式中:F3为耐久试验前关闭力;F4为耐久试验前车门玻璃系统阻力;F5为耐久试验前升降器机构内阻。

求耐久试验后钢丝绳的切向拉力F2:

F2=F6+F7+F8=160+90+30=280 N

式中:F6为耐久试验后关闭力;F7为耐久试验后车门玻璃系统阻力;F8为耐久试验后升降器机构内阻。

求钢丝绳切向拉力的衰减比例X:

X=(F1-F2)/F1×100%=(340-280)/340×100%=17.6%

钢丝绳切向拉力衰减量与电机堵转扭矩衰减量基本一致。

2.3 经验总结

升降器关闭力只是升降器钢丝绳切向拉力的一部分,与电机堵转扭矩无正比关系。

3 升降器低温性能测试与实车质量表现差异巨大

3.1 现象描述

升降器样品在低温-40~-30 ℃的环境箱内测试,升降速度极其缓慢,甚至无法升降,但是却没有一例关于冬季低温环境下玻璃无法升降的投诉。

3.2 原因分析

-40~-30 ℃的测试温度相对比较严苛,我国黑龙江省的冬季最低气温一般也在-30~-20 ℃之间,车窗在没有结冰的情况下完成开闭动作完全没有问题。

设计合理、质量可靠的升降器在-40 ℃的环境下是可以顺利完成车窗开闭动作的。实际测试过程中造成升降器无法升降原因主要有两方面:

3.2.1 低温环境系统负载升高

升降器和电机内部传动机构必须使用低温润滑脂,普通2#锂基润滑脂在-40~-30 ℃环境下会被冻死,升降器自然无法动作。润滑脂的适用温度必须低于-40 ℃,即便如此,升降器机构的内阻也会从30 N左右增加到60~100 N。

另外在低温环境下,玻璃胶条会变硬,其对玻璃的夹持力也会增加。

由于系统阻力的增加,玻璃上升速度会降低30%~60%。

3.2.2 低温测试过程切忌中途打开环境箱

有些试验员在进行升降器的低温性能测试时,由于某种原因会在中途打开环境箱,当关闭环境箱再次测试就会发现玻璃升降速度大幅度降低,甚至完全不能升降。测量低温环境下车门系统阻力和升降器机构内阻时,为了方便测量,有时试验人员会进入环境箱内进行测量,甚至将车门或升降器从试验箱内取出再进行测量。以上所有操作都会导致升降器或者车门玻璃上快速结霜,大幅增加系统阻力。最终导致测试结果偏差巨大,造成实验失败。

3.3 经验总结

玻璃升降器油脂的选择,既要具备基本的润滑和降噪性能,还要保证其适用温度满足升降器高低温试验环境的需求。

升降器低温性能测试要设计专用的测试台架,严禁中途打开环境箱。一旦由于某种原因环境箱被打开,则试验必须重新开始,并且测试前要保证设备和样件表面干燥无水汽。

4 结论

玻璃升降器的型式试验是其量产前的一个重要的主动评价方式,其试验结果是开发人员对产品和过程设计优劣的重要评价指标,也是指导开发人员进行质量整改的依据。提高型式试验的准确性对于缩短开发周期、降低开发成本有着极其重要的意义。实验员在进行试验前,必须深入理解设计人员提供的试验规范。