某型汽油机排气后处理系统CFD分析

2016-12-23常耀红张超马勇路明

常耀红,张超,马勇,路明

(安徽江淮汽车股份有限公司,安徽合肥 230022)

某型汽油机排气后处理系统CFD分析

常耀红,张超,马勇,路明

(安徽江淮汽车股份有限公司,安徽合肥 230022)

为了降低汽油机排放,需要提高三元催化器的催化效率。气流均匀性和中心率影响催化器的催化效率和寿命。氧传感器位置和压力降影响发动机的性能。利用AVL-Fire软件对某汽油机排气后处理系统进行CFD分析:首先进行了排气系统稳态分析,随后对载体压力降进行验证,最后进行排气系统瞬态分析。结果表明:排气系统稳态分析得到的各项指标均满足设计要求;压力降计算结果和输入压力降偏差在4%左右,计算结果可靠;一个工作循环下不同曲轴转角下的结果均满足要求。CFD计算可以用来指导排气系统的设计。

汽油机;排气系统;CFD分析

0 引言

随着环境污染的日趋严重,尤其机动车排放是环境污染的一个重要原因,各国都对汽车排放提出了日益严格的要求[1-3]。汽油机排放污染物中主要有HC和CO等,为了降低汽油机排放污染物水平,目前主流汽车厂家和后处理供应商均选用TWC(三元催化器)技术[4-5]。TWC是多孔结构,在载体表面涂覆催化物质。为了降低汽油机的排放,在催化器体积一定的前提下,主要是通过提高三元催化器的转化效率和寿命的措施来达到目标[6]。

在排气系统设计过程中,需要重点关注4个方面的指标。首先是气体在载体内部的流动均匀性,其次是气体在载体内部的速度中心率。这两个指标直接影响催化剂的催化效率和寿命。如果气流在载体内部分布不均匀、中心率差,会导致催化效率低,气流速度高的区域由于排温高易老化,气流速度低的区域催化效率低。第3个是氧传感器位置,如果氧传感器位置不好,就不能准确检测排气中氧气的含量,其传回ECU的数据就不准,会导致燃烧恶化,排放增加。第4个是排气系统压力降。为了提高发动机的性能,需要将排气背压设计得尽可能地小,因此需要对排气系统管路优化。

1 模型建立

1.1 数模

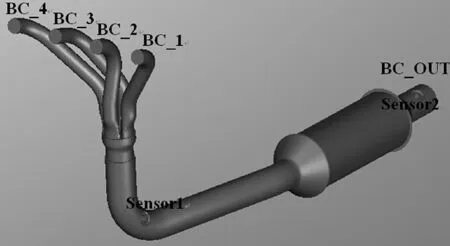

该汽油机排气系统结构见图1。排气系统有4个入口,分别为BC_1、BC_2、BC_3、BC_4,4个排气支管汇集后进入排气管路,在催化剂前后分别布置有前氧传感器和后氧传感器,催化剂分为两段,分别是TWC1和TWC2。图中BC_OUT为出口位置。

图1 排气系统结构图

1.2 网格划分

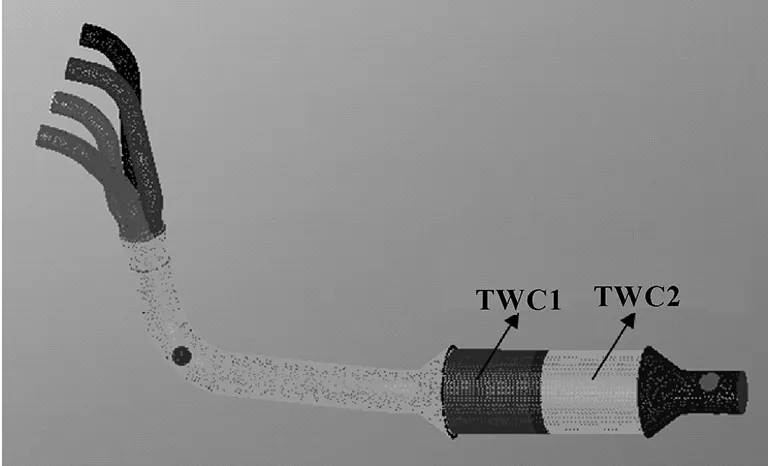

此次计算使用FAME生成以六面体为主的计算网格(如图2所示)。考虑到壁面附近的边界层影响,在壁面上生成一层边界层网格。整个排气系统的网格如图2所示。

图2 网格图

1.3 求解器参数

采用迎风离散格式,一阶隐式格式离散时间项,压力与速度耦合算法选择SIMPLE。设定管内空气流动为可压缩黏性流动,空气为理想气体,湍流模型为k-£-f方程。使用混合壁面描述壁面附近边界层流体速度、压力等的分布,且要求贴近壁面的网格的y+值在11~200之间,残差小于0.000 1。

1.4 边界条件

(1)稳态分析边界条件。对于催化器最重要的工况是最大体积流量工况点,因为该工况气流分布较差。因此文中分析采用发动机额定工况点。

入口边界: 质量流量321.1 kg/h,进口温度1 100 K;

出口边界:静压边界1.294 2×105Pa。

稳态分析共进行了4种工况的分析,分别为其中一个气缸排气、其他3个气缸关闭的工况。

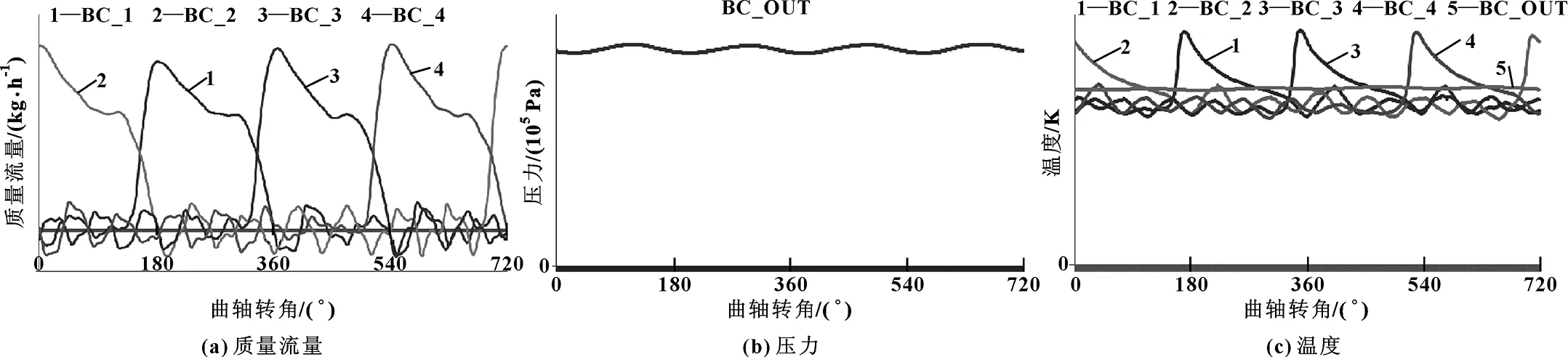

(2)瞬态分析边界条件。入口边界采用质量流量和温度边界条件,出口采用压力和温度边界条件。一个工作循环下的入口和出口边界条件见图3。

图3 瞬态分析边界条件

1.5 载体参数

两段载体的参数由供应商提供,两段载体开孔率分别为αTWC1=0.72和αTWC2=0.7。其中开孔率定义为载体中流通面积除以载体横截面总面积。

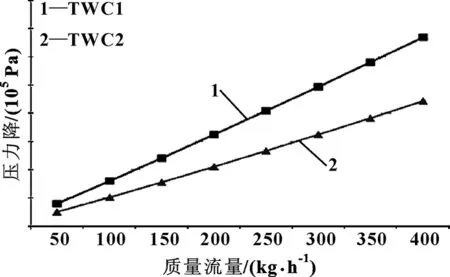

载体供应商提供的两段载体的压力降曲线见图4。

图4 两段载体压力降曲线

2 评价指标参数定义

2.1 速度均匀性系数

对于催化剂而言,进入其中的气流分布越均匀,则催化效率越高。而评价气流分布均匀的指标就是速度均匀性系数,公式如下:

(1)

通常γ值在0~1 之间,越大表示均匀性越好,一般要求其不小于0.85。

2.2 气流速度中心率

气流速度中心率用于评估气体流动中心偏离载体横截面中心程度。

(2)

气流速度中心率数值在0和1之间,数值越大,气流速度中心距离载体横截面中心越近。当数值为1时,表示这是一个完全中心流动。

2.3 最大平均流速和最大流速差异性系数

最大平均流速和最大流速差异性系数均是评价氧传感器位置的指标,其中最大平均流速(vAFV)的计算公式为:

(3)

其中:v1max、v2max、v3max、v4max分别是1缸、2缸、3缸、4缸排气时,氧传感器周围的最大速度(单位:m/s)。

最大流速差异性系数(αFSD)的计算公式为:

(4)

只有vAFV≥100 m/s,同时αFSD≤1时,才能评判氧传感器的位置满足要求,否则氧传感器的位置必须重新布置。另外氧传感器需要位于废气集中流经的部位。

3 稳态分析结果及模型验证

3.1 压力降验证

为了验证模型的准确性,作者对供应商提供的压力降与稳态计算得到的压力降两个数值进行对比验证。通过对供应商提供的不同质量流量下压力降曲线进行拟合,得到与稳态分析相同质量流量下的压力降,TWC1压力降数值约为10.62 kPa, TWC2压力降数值约为6.98 kPa。稳态计算的载体内部质量流量为321.1 kg/h,计算得到的压力降如下:TWC1压力降数值约为11.03 kPa, TWC2压力降数值约为7.26 kPa。对于TWC1

和TWC2来说,用供应商提供的压力降拟合得到的压力降和稳态分析得到的压力降,两者均相差4%左右。这主要是由于供应商测试的工况是在载体入口提供均匀的气流,而模拟计算的工况是载体置于排气系统中,载体入口的气流不是完全均匀的。综合以上,作者认为搭建的排气系统后处理仿真模型是准确的,使用该模型计算的结果是可靠的。

3.2 载体内部气流速度均匀性系数和气流速度中心率

表1为载体内部气流速度均匀性系数和气流速度中心率。从表1可以看出:4个气缸排气时,载体TWC1内部的气流速度均匀性系数均大于0.95,满足大于0.9的要求;载体TWC2内部的气流速度均匀性系数均大于0.98,满足大于0.9的要求;4个气缸排气时,载体TWC1内部的气流速度中心率均大于0.94,满足大于0.9的要求;载体TWC2内部的气流速度中心率均大于0.98,满足大于0.9的要求。

表1 速度均匀性系数和气流速度中心率

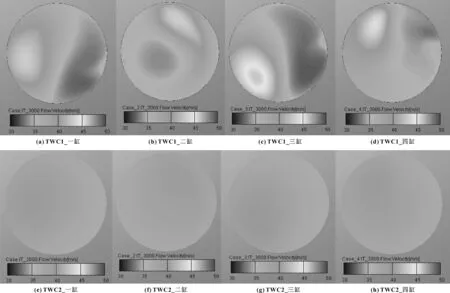

图5为载体TWC1和TWC2内部横截面的气流速度分布。

图5 催化器内部横截面速度分布

从图5可以看出:4个气缸排气时,TWC2中各个截面气流速度均匀性都很好,并且TWC2中各个截面气流速度均匀性优于TWC1中各个截面气流速度均匀性,这也与表1相对应。这是由于从各排气支管至载体TWC1时,气流沿载体的多孔结构流动,从载体TWC1流出后,变得十分均匀,均匀的气流再次进入载体TWC2时,在该载体的多孔结构作用下,气流流动接近完全均匀。

3.3 氧传感器位置

从表2可以看出:4个缸排气时,前氧传感器表面最大速度分别为325、316、164及189 m/s,前氧传感器最大平均流速vAFV为248.5 m/s,前氧传感器最大流速差异性系数αFSD为0.65,满足“vAFV≥100 m/s,且αFSD≤1”的要求,前氧传感器的位置满足要求;后氧传感器表面最大速度分别为173、167、172及172 m/s,后氧传感器最大平均流速vAFV为171 m/s,后氧传感器最大流速差异性系数αFSD为0.04,满足“vAFV≥100 m/s,且αFSD≤1”的要求,后氧传感器的位置满足要求。

表2 氧传感器表面参数

当氧传感器表面最大速度小于100 m/s时,会导致氧传感器不能准确地测量出发动机排气中氧气的含量,导致汽车油耗的恶化。当氧传感器表面最大速度大于100 m/s时,可以较准确地测出废气中氧气的含量,达到整车OBD的要求。

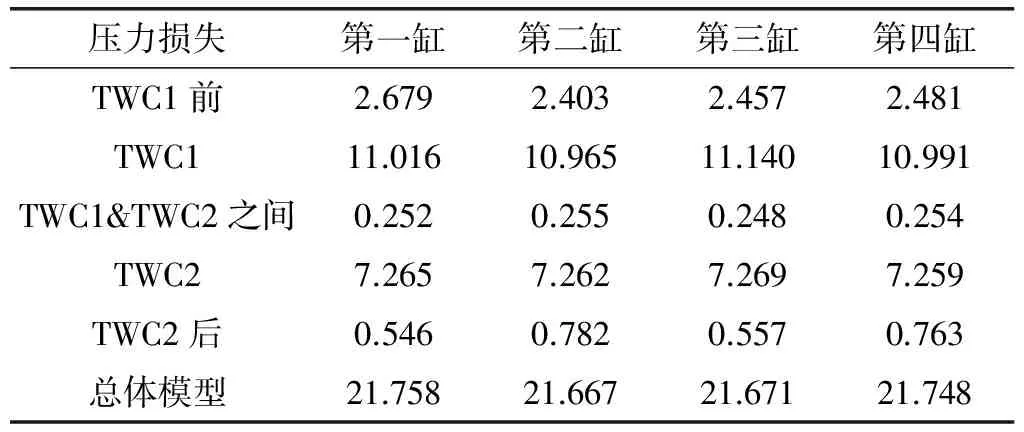

3.4 压力损失

表3为各缸排气时排气系统各个部分的压力降数值。可以看出:各缸排气时,排气系统各个部分的压力降数值几乎相同;排气系统中的压力降主要集中在TWC1和TWC2,约占整个排气系统压力降的84%。

表3 排气系统各部分压力降 kPa

4 瞬态分析结果

在排气系统稳态CFD分析基础上,为了了解随曲轴转角变化下的两段载体入口处的气流速度均匀性和气流速度中心率变化情况,进行了排气系统瞬态CFD分析。为了保证计算结果收敛,排气系统瞬态CFD分析共进行了5个工作循环的计算,取最后一个工作循环的数据作为输出结果。最后一个工作循环下两段载体的气流速度均匀性系数和气流速度中心率分别见图6(a)、(b)。

图6 一个工作循环下计算结果

从图6(a)可以看出:此工作循环下各个曲轴转角下的气流速度均匀性系数均大于0.96,满足大于0.9的要求;从图6(b)可以看出:此工作循环下各个曲轴转角下的气流速度中心率均大于0.95,满足大于0.9的要求。

5 结论

通过对某汽油机排气系统后处理CFD计算,得到以下结论:

(1)排气后处理稳态分析可以得到各评价指标是否满足设计要求,这些指标包括气流速度均匀性系数、气流速度中心率、压力降及氧传感器位置参数。文中上述参数均满足设计要求。

(2)对排气系统分析模型进行验证,可以确保建立的模型准确,文中压力降计算结果和输入压力降偏差在4%左右,计算结果可靠。

(3)对排气系统进行瞬态分析,得到一个工作循环下不同曲轴转角下的结果均满足要求。

(4)在排气系统设计过程中,通过分析关键指标是否满足设计要求,CFD计算可以用来指导排气系统的设计。

【1】孙鲁青,贾菲,张一平.基于一维、三维耦合分析的歧管式催化转化器结构优化[J].汽车技术,2012(6):40-43. SUN L Q,JIA F,ZHANG Y P.Optimization Structure of Manifold Catalytic Converter Based on 1D and 3D Coupled Analysis[J].Automobile Technology,2012(6):40-43.

【2】梁昱,周立迎,龚金科,等.车用催化转化器入口管结构改进模拟与试验[J].农业机械学报,2006,37(9):51-57. LIANG Y,ZHOU L Y,GONG J K,et al.Experimental and Modeling Investigation of New Structure on Automobile Catalytic Converter Inlet Header[J].Transactions of the Chinese Society for Agricultural Machinery,2006,37(9):51-57.

【3】高巧,许涛.某汽油发动机三元催化器内流场分析[J].内燃机,2011(4):10-11. GAO Q,XU T.Analysis on the Internal Flow Field of Three Way Catalyst of a Certain Gasoline Engine[J].Internal Combustion Engines,2011(4):10-11.

【4】龚金科,康红艳,彭炜琳,等.汽油机三效催化转化器反应流的数值模拟[J].内燃机学报,2006,24(1):62-66. GONG J K,KANG H Y,PENG W L,et al.Numerical Simulation of Reacting Flow in Automobile Three-Way Catalytic Converter[J].Transactions of CSICE,2006,24(1):62-66.

【5】丁柏群,李明扬.车用歧管式催化器内部流速及压力分析[J].车用发动机,2011(3):20-24. DING B Q,LI M Y.Internal Flow Velocity and Pressure Analysis of Vehicle Manifold Catalyst Converter[J].Vehicle Engine,2011(3):20-24.

【6】张力,闫云飞,冉景煜,等.天然气汽车三效催化器流场均匀性数值模拟及催化剂优化[J].化工学报,2005,56(9):1679-1684. ZHANG L,YAN Y F,RAN J Y,et al.Numerical Simulation of Flow Distribution Uniformity in TWC and Optimal Design of Catalyst in CNG Vehicle[J].Journal of Chemical Industry and Engineering(China),2005,56(9):1679-1684.

CFD Analysis for the Exhaust Aftertreatment System of the Gasoline

CHANG Yaohong, ZHANG Chao, MA Yong, LU Ming

(Anhui Jianghuai Automobile Co.,Ltd., Hefei Anhui 230022,China)

In order to reduce emission of gasoline, the efficiency of TWC is needed to increase. The airflow uniformity and centricity of TWC affect the efficiency and life of catalyst. The location of O2sensor and the pressure drop affect the performance of engine. CFD analysis for the exhaust aftertreatment system of a gasoline was made by AVL-Fire software. Steady analysis for the exhaust aftertreatment system was done, then the pressure drop of the carrier was verified, at last the exhaust aftertreatment system transient analysis was done. The results show that: each index of the steady analysis meets the standard; the deviation of the pressure drop from simulation and supplier is about 4%,the simulation result is reliable; the result of different crank angle in one cycle meet standard. CFD simulation can be used to optimize the design of the exhaust system.

Gasoline; Exhaust system; CFD analysis

2016-08-19

常耀红(1983—),男,硕士,研究方向为动力机械及工程。E-mail:563420286@qq.com。

10.19466/j.cnki.1674-1986.2016.11.006

U461.8

A

1674-1986(2016)11-026-05