车用油冷电机温度场分析

2016-12-21李东和

李东和

(辽宁省交通高等专科学校,沈阳 110122)

车用油冷电机温度场分析

李东和

(辽宁省交通高等专科学校,沈阳 110122)

为研究车用油冷电机的温度场,以一台额定功率为50 kW的车用油冷电机为例,基于计算流体力学(CFD)方法建立了电机热仿真模型;通过有限元软件仿真得到了额定工况下的电机内部温度分布规律;搭建电机温升实验平台验证仿真结果的准确性并通过合理设置流体域导热系数方法修正热仿真模型,修正后的温度场仿真结果与实验结果相比误差较小。

油冷电机;温度场;额定工况;热仿真模型修正

0 引 言

在能源安全与环境问题的双重压力下,我国大力推广新能源汽车[1]。永磁同步电机作为新能源汽车驱动系统的关键部件,其性能直接影响整车的安全性与可靠性。随着汽车技术的不断发展,驱动电机需要更高的功率密度及更大的启动转矩等;而这些性能提高的同时会带来电机损耗增加、温升过高等问题[2-3],故需要对电机的温度场进行分析,以保证电机的安全运行。

针对车用电机的温度场,国内外专家、学者展开了大量的研究。田玉冬等[4]对车用电机的一种C型环槽水路结构进行热仿真分析并优化,得到一种传热性能良好的冷却系统;沈启平等[5]对一台水冷型永磁同步电机进行流体场和温度场的计算与实验,计算结果与实验结果误差较小;刘娇等[6]对一台功率为150 kW的循油冷却永磁同步电动机内部的温度场作了分析, 得到了额定工况下电机稳态温度分布规律;Ahmad Darabi等[7]对一台横向磁场永磁电机冷却系统进行研究,通过在壳体上设计2条冷却通道促进电机散热,温度场分析结果显示冷却效果良好。以上都是对间接冷却的电机温度场分析,国内对于冷却液与电机内部直接接触的油冷电机的温度场研究还较少。P. Ponomarev等[8]基于流固耦合传热模型,采用CFD 方法对一种混合动力汽车用直接油冷电机的温度场进行了研究,对本文的油冷电机温度场分析提供一定的参考依据。

本文以一台额定功率为50 kW的车用油冷电机为研究对象,建立电机热仿真模型,通过有限元仿真软件,得到了电机工作在额定工况下的温度场;搭建电机温升实验平台验证仿真结果的准确性,并对热仿真过程进行修正。

1 电机参数与热仿真模型

1.1 电机参数

本文研究对象为一台额定功率为50 kW的车用永磁同步电机,冷却方式为直接油冷。电机的基本参数如表1所示。

表1 电机的基本参数

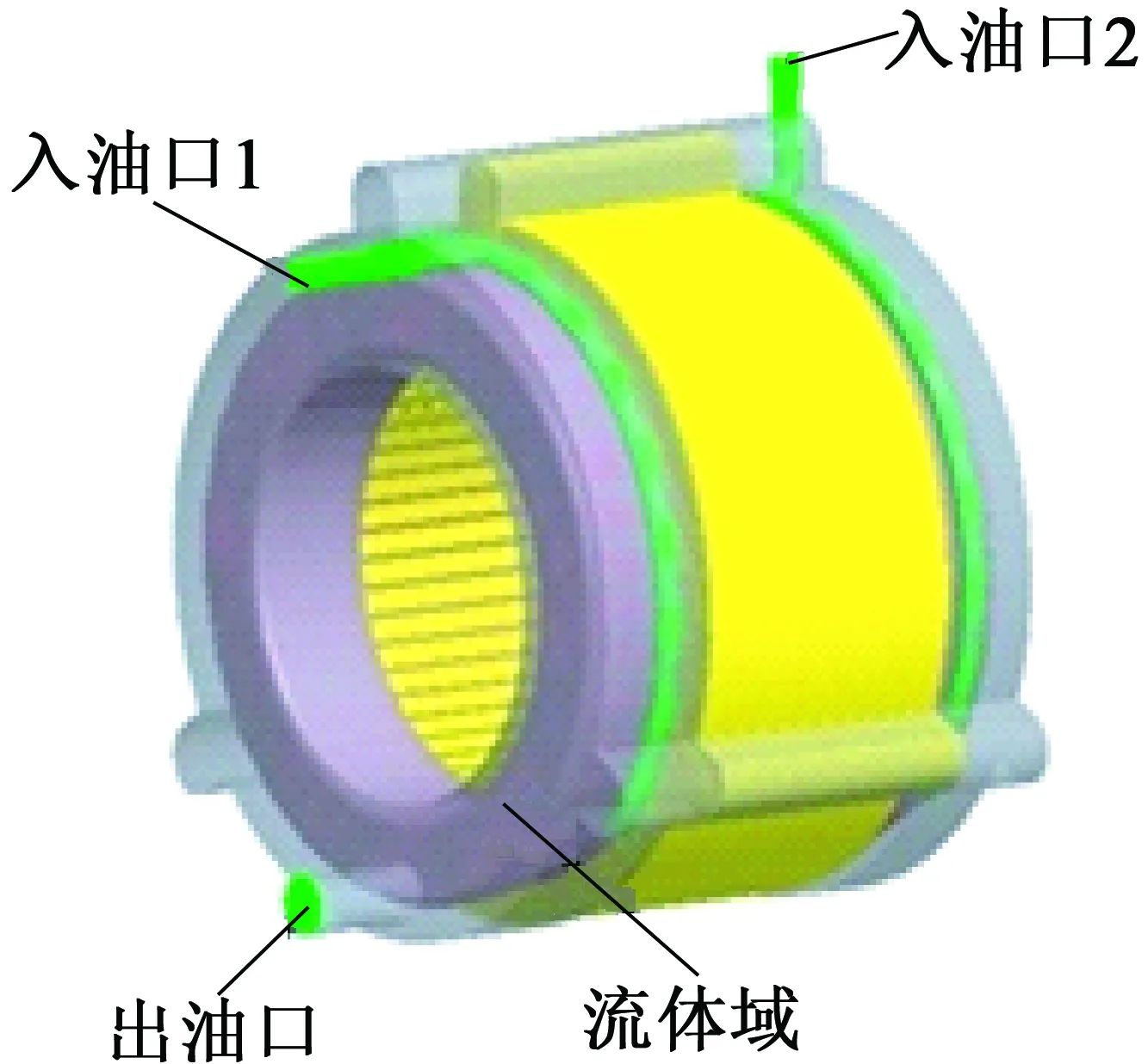

1.2 电机物理模型

由于电机运行过程中发热主体为电机定子,而转子发热小,故本文以电机定子为研究对象。在三维软件中建立电机的三维模型如图1所示,其包括电机壳体、定子铁心、等效绕组及两根进油管。两根进油管靠近绕组一侧均布11个出油孔,冷却油经两根进油管进入,直接喷洒在绕组端部;出油口位于电机左侧,左侧的油直接由出油口流出;电机内右侧的油经电机定转子间气隙、定子铁心与壳体镶嵌结构间隙,流至电机左侧,再由出油口流出。

图1 电机物理模型

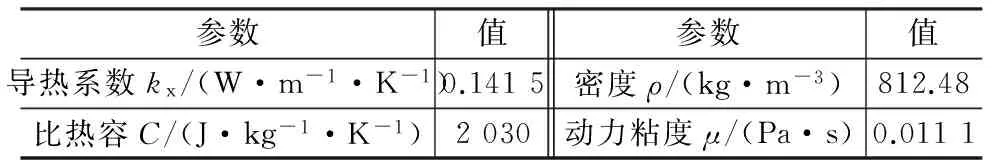

1.3 流体域等效处理

本文将电机内的流体域等效成一个整体,如图2所示。流体域中的物质以液态油为主,其材料参数先按液态油设置,后面再做修正。冷却油的材料参数[9]如表2所示。

图2 流体域等效处理图

表2 冷却油材料参数

1.4 数学模型

对所研究的电机三维温度场进行数值分析并建立数学模型。由传热学基本理论知识,设介质各向同性,在直角坐标系下求解域内三维瞬态导热微分方程及其边界条件[10]可表示:

(1)

式中:λx,λy,λz为物体在x,y,z方向上的导热系数,λ为物体导热系数;qv为热源密度;ρ为物质密度;c为物质比热容;τ为时间项;S1,S2,S3为物体边界;q0为通过边界S2的热流密度;T为物体待温度,T0为边界S1的温度,Te为边界S3介质的温度;α为散热表面对流换热系数。

湍流条件下的冷却液应满足的三维控制方程[10]:

(2)

式中:ψ为通用变量;ξ为扩展系数;Sψ为源项;u为速度。

1.5 内热源确定

永磁同步电机转动过程中铁心会产生大量磁滞损耗、涡流损耗及杂散损耗等,而绕组通电会产生铜耗,这些损耗即为电机温度场的内热源。因此,准确计算电机各部分的损耗值,是进行温度场分析的重要前提。文献[2]结合已有实验数据,通过有限元仿真对电机各部分损耗进行分离,得到额定工况下的电机定子各部分损耗值如表3所示。

表3 额定工况下的各部分损耗值

2 电机温度场仿真与分析

2.1 基本假设

为了简化分析,作如下基本假设:

(1)认为电机的大部分热量由冷却油带走,不考虑电机壳体、端盖与空气的对流换热;

(2)由于定子铁心与壳体间装配间隙对油冷电机的温度场影响不大,本文不考虑其产生的接触热阻;

(3)电机各部分材料的导热系数、散热系数不随温度变化;

(4)不考虑电机的辐射换热的影响;

(5)电机各损耗均匀分布在相应物体上。

2.2 边界条件

运用有限元仿真对工作在额定工况下的电机进行温度场仿真分析设置的边界条件如下:

(1)冷却油入口边界条件为速度入口,入口油速为2.44 m/s,入口油静态温度为85℃;

(2)冷却油出口边界条件为压力出口,出口压力为0。

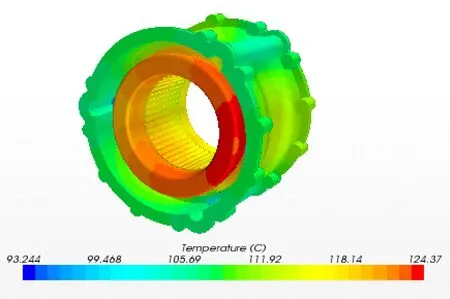

2.3 温度场仿真与分析

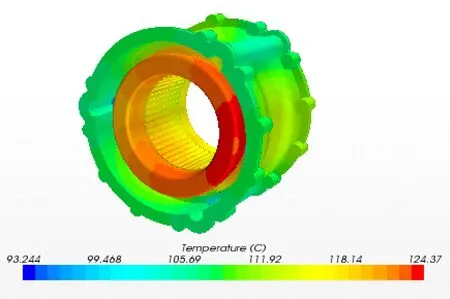

根据建立的热仿真模型,在有限元软件中设置好相关参数,求解得到额定工况下电机运行达到稳定时的温度场如图3所示。

(a)求解域内电机温度场云图

(b)绕组温度场云图

(c)定子铁心温度场云图

图3 仿真结果

由图3可知,电机工作在额定工况下达到稳定时绕组温度最高,最高温度为124.37℃。图3(b)为绕组温度场云图,由图可见最高温度位于靠近出油口的绕组端部,绕组整体温差较小,为8.62℃。图3(c)为定子铁心温度场云图,其最高温度位于铁心中间,且铁心与绕组温度相差不大。由于电机主要的热源为铁心损耗和绕组铜耗,冷却油直接喷洒在电机两端的绕组端部,具有较好的对流换热效果,且绕组与铁心导热效果较好;故与水冷电机温度场[10]相比,油冷电机绕组温升相对来说不是很高,且绕组与铁心温差较小。

3 温升实验与热仿真模型修正

3.1 电机温升实验

为验证温度场仿真的准确性,搭建电机温升实验台测量额定工况下的电机温升变化,实验台如图4所示。实验台主要由电机、控制器及测功机等组成,冷却油由一根进油管一分为二同时进入电机两

图4 电机温升实验台

端,在电机绕组端部靠近出油口处埋置温度传感器。

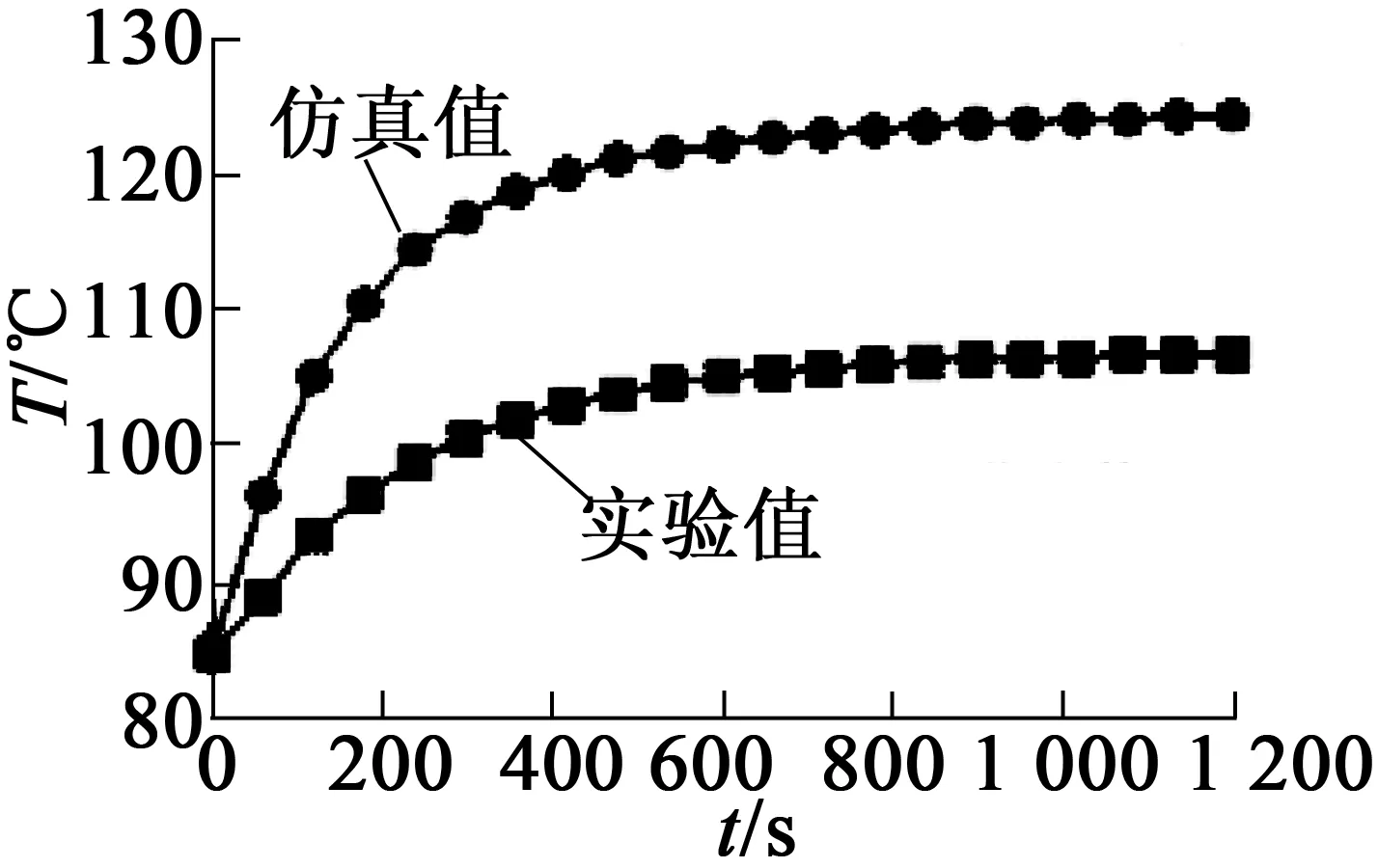

连接、调试好实验台,设置与热仿真分析一致的环境,即设置冷却油入口初始油温为85℃,油速为5 L/min,上位机设置功率为额定功率50 kW,转速为额定转速4 500 r/min,最终得到电机运行达到稳定时的绕组温升曲线,与仿真值对比,如图5所示。

图5 仿真与实验温升对比曲线

电机在额定工况下运行1 200 s,仿真结果与实验结果显示电机温度最终都趋于稳定,仿真温度最大值为124.37℃,实验温度最大值为106.75℃,仿真值与实验值相差17.62℃,误差为16.51%。

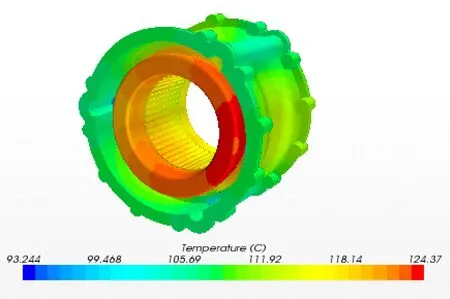

3.2 热仿真模型修正

误差产生原因为未考虑电机转子转动对电机散热效果的影响[8]。转子转动会增加流体域流体的湍流强度,进而增强流体与电机的对流换热效果,从而带走更多的热量;从另一方面来说,由于湍流涡旋,流体域的实际导热系数比冷却油的导热系数大,故仿真值偏高。

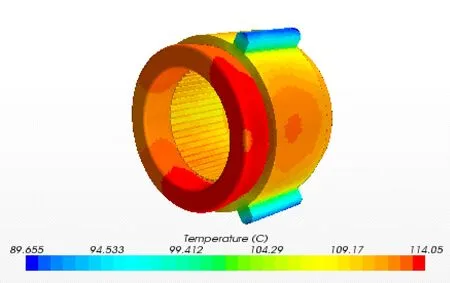

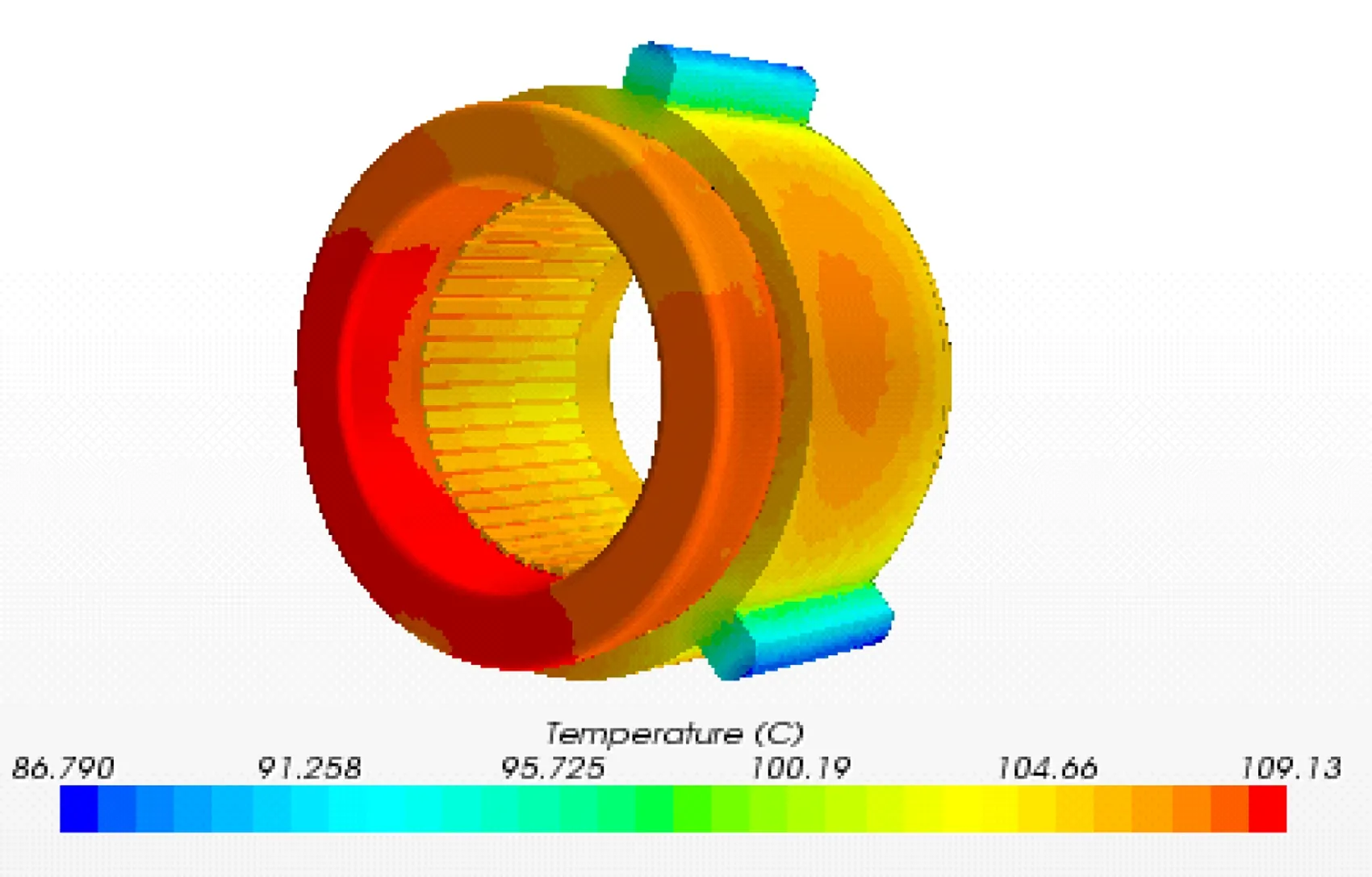

本文采用合理选取流体域导热系数的方法来修正热仿真模型。当选取流体域导热系数为0.18 W/(m·K)时,额定工况下电机温度场仿真结果如图6所示,电机最高温度为114.05℃,与实验值误差为6.84%;当选取流体域导热系数为0.2 时,电机温度场仿真结果如图7所示,电机最高温度为109.13℃,与实验值误差为2.23%,此时热仿真结果较准确,达到修正热仿真模型的目的。

图6 修正仿真结果1

图7 修正仿真结果2

4 结 语

本文围绕一台额定功率为50 kW的车用油冷电机,通过建立热仿真模型,仿真计算了电机工作在额定工况下电机瞬态温度场;搭建电机温升实验平台并修正热仿真模型,修正后的模型误差较小。通过对车用油冷电机温度场分析,可为直接油冷冷却系统的温度场分析提供参考。后期可对油冷电机全域温度场及转子转动对电机温度场的影响展开进一步研究。

[1] 王淳.中国新能源汽车产业发展政策研究[D].成都:西南石油大学,2015.

[2] 徐长明.电动车用电机损耗及温度分析[D].锦州:辽宁工业大学,2013.

[3] 宋俊.短时高过载永磁电机热可靠性研究[D].哈尔滨:哈尔滨工业大学,2014.

[4] 田玉冬,王潇,张舟云,等.车用电机冷却系统热仿真及其优化[J].机械设计与制造,2015(2):238-242.

[5] 沈启平,韩雪岩.车用水冷高功率密度永磁同步电机的流体场分析[J].微电机,2014,47(12):1-5.

[6] 刘娇,黄守道,成本权,等.循油冷却永磁同步电动机的温度场分析[J].微电机,2010,43(5):11-12,26.

[7] DARABI A,SARRESHTEHDARI A,TAHANIAN H.Design of the forced water cooling system for a claw pole transverse flux permanent magnet synchronous motor[C]//2013 21st Iranian Conference on Electrical Engineering (ICEE).IEEE,2013:1-5.

[8] PONOMAREV P,POLIKARPOVA M,PYRHONEN J.Conjugated fluid-solid heat transfer modeling of a directly-oil-cooled PMSM using CFD[C]//International Symposium on Power Electronics,Electrical Drives,Automation and Motion.IEEE,2012:141-145.

[9] SIM J H,CHAI S H,KIM D M.Temperature prediction of oil-cooled IPMSM for in-wheel direct-drive through lumped parameter thermal model[C]//International Conference on Electrical Machines and Systems.IEEE,2013:134-138.

[10] 刘蕾,刘光复,刘马林,等.车用永磁同步电机三维温度场分析[J].中国机械工程,2015,26(11):1438-1444.

Analysis on Temperature Field of Oil-Cooled Motor Used in Vehicles

LIDong-he

(Liaoning Provincial College of Communications,Shenyang 110122,China)

In order to study the temperature field of oil-cooled motor used in vehicles, a rated power of 50 kW motor in vehicles was taken as an example in this paper. A thermal simulation model was established based on Computational Fluid Dynamics(CFD)method. By the simulation analysis of finite element software, motor temperature distribution at rated condition was obtained. A test platform was build to verify the accuracy of the motor temperature simulation results. The thermal simulation model was corrected by setting reasonable thermal conductivity of fluid domain and corrected temperature field simulation results were close to the experimental results.

oil-cooled motor; temperature field; rated condition; thermal simulation model correcting

2015-12-20

TM341;TM351

A

1004-7018(2016)07-0037-04

李东和(1967-),男,硕士,副教授,研究方向为机械设计与制造。